硫化過程中堿性氮化物對加氫催化劑選擇性的影響

孫 進,郭 蓉,李 揚,楊成敏,段為宇

(中國石化 大連石油化工研究院,遼寧 大連 116045)

催化裂化(FCC)汽油是我國車用汽油重要的調和組分,但硫和烯烴含量較高,需要脫硫以滿足車用汽油的質量要求[1-2]。選擇性加氫精制脫硫是目前工業上廣泛應用的FCC汽油清潔化技術,該技術路線的主反應為硫化物加氫脫除,但同時存在烯烴加氫飽和副反應[3-5]。高辛烷值烯烴在加氫后會飽和生成低辛烷值烷烴,導致汽油產品辛烷值損失。因此,如何提高加氫催化劑的選擇性,降低汽油產品辛烷值損失成為科研人員重要的研究目標。加氫催化劑上存在不同加氫活性位,可通過對不同加氫活性位的調節來提高催化劑的選擇性[6]。添加助劑(如TiO2,ZrO2,SiO2,B2O3等)可對載體酸堿性進行改性,選擇MgO或MgO-Al2O3為載體,在負載Co、Mo活性金屬時加入氨三乙酸、乙二胺四乙酸等絡合劑都是有效提高催化劑選擇性的手段[7-12]。

選擇性加氫脫硫催化劑在使用前,需要將氧化態的活性金屬組分預硫化為高活性的硫化態活性金屬。工業應用經驗表明,剛經過預硫化的催化劑具有很高的加氫活性,尤其是烯烴飽和活性過高,導致產品辛烷值損失過大[13]。而隨著反應的進行,催化劑的烯烴飽和活性降低,加氫選擇性有所提高,此時相同脫硫深度下產品的辛烷值高于反應初期。這說明催化劑的不同加氫活性位在反應過程中會發生變化,可通過控制硫化過程,調整不同加氫活性位的生成,進而改變催化劑的加氫選擇性。堿性氮化物相比硫化物,因為具有堿性的特征,在加氫過程中通過氮原子的孤對電子吸附在酸性中心位上,對加氫脫硫反應有明顯的抑制作用[14]。氧化態催化劑在硫化過程中與加氫脫硫反應類似,堿性氮化物同樣會抑制硫原子與活性金屬的結合,因此在硫化過程中會影響硫化態活性相的生成及形貌。此外,原料油中存在堿性氮化物會抑制烯烴加氫飽和反應的發生,但硫化油中存在堿性氮化物對催化劑性能影響的相關研究較少。喹啉作為一種典型的堿性氮化物,具有一個苯環結構,在硫化過程中更容易縮聚形成積碳前體,從而影響硫化態活性相的生成和形貌[15-16]。

本工作通過在硫化油中加入不同含量的喹啉,研究了催化劑選擇性和活性相形成及結構的變化,期望為高選擇性催化劑的開發提供技術支撐。

1 實驗部分

1.1 催化劑、原料油及硫化油

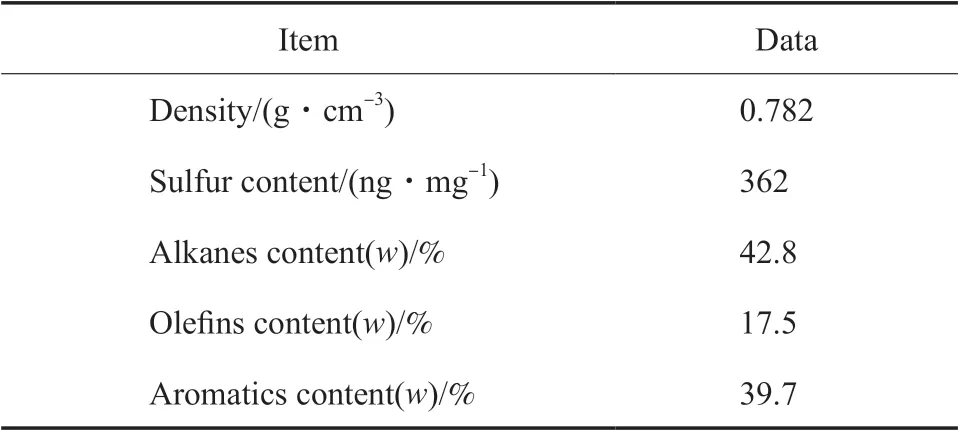

選擇一種工業應用的Mo-Co型FCC汽油選擇性加氫脫硫催化劑;實驗用原料油為某煉廠重FCC汽油,性質見表1。

表1 原料油物化性質參數Table 1 Physical parameter of feedstocks

硫化油為添加了2%(w)CS2的環己烷,為研究硫化過程中堿性氮化物對催化劑活性相形成的影響,分別在上述硫化油中添加了不同含量的喹啉,添加量分別為0,20,40,80 ng/mg,硫化后催化劑分別命名為Cat-1,Cat-2,Cat-3,Cat-4。

1.2 催化劑評價及油品表征

采用自制固定床管式微反裝置對催化劑進行硫化及活性評價,所用氫氣為99.9%(φ)的電解氫。催化劑裝填量10 mL,置于反應器恒溫段內,其余部分裝填石英砂。硫化條件為壓力1.6 MPa,LHSV=3.0 h-1,氫油體積比500。以1 ℃/min的速率升至310 ℃后,恒溫6 h完成硫化。硫化后降至反應溫度并進行原料油置換,選擇性加氫實驗條件為壓力1.6 MPa,反應溫度分別為260,270,280 ℃,LHSV=3.0 h-1,氫油體積比300。采用美國Agilent公司Agilent 7890A型氣相色譜儀和美國ANTEK公司ANTEK-9000型硫分析儀對原料和反應產物進行表征。

為考察催化劑的選擇性,同時需保證催化劑的脫硫活性滿足生產國Ⅵ標準汽油的要求(硫含量小于10 ng/mg),因此將產品硫含量和選擇性因子(S)作為評價指標[12]。S越大催化劑的選擇性越好,烯烴飽和率越低,辛烷值損失越小。

1.3 催化劑的活性相表征

采用日本HORIBA公司EMIA-820V2型紅外硫碳分析儀分析硫化后催化劑的硫、碳元素含量;采用美國Thermo Fisher公司Mulilab 2000型光電子能譜儀對催化劑表面元素價態和原子比進行XPS表征,MgKα射線,以Al 2p(74.4 eV)譜峰為內標,對荷電效應引起的譜峰移動進行校正;采用日本JEOL公司JEM2100型高分辨透射電子顯微鏡對催化劑活性相微觀結構進行TEM表征,放大倍數20萬倍。

2 結果與討論

2.1 堿性氮化物含量和反應溫度對催化劑活性、選擇性的影響

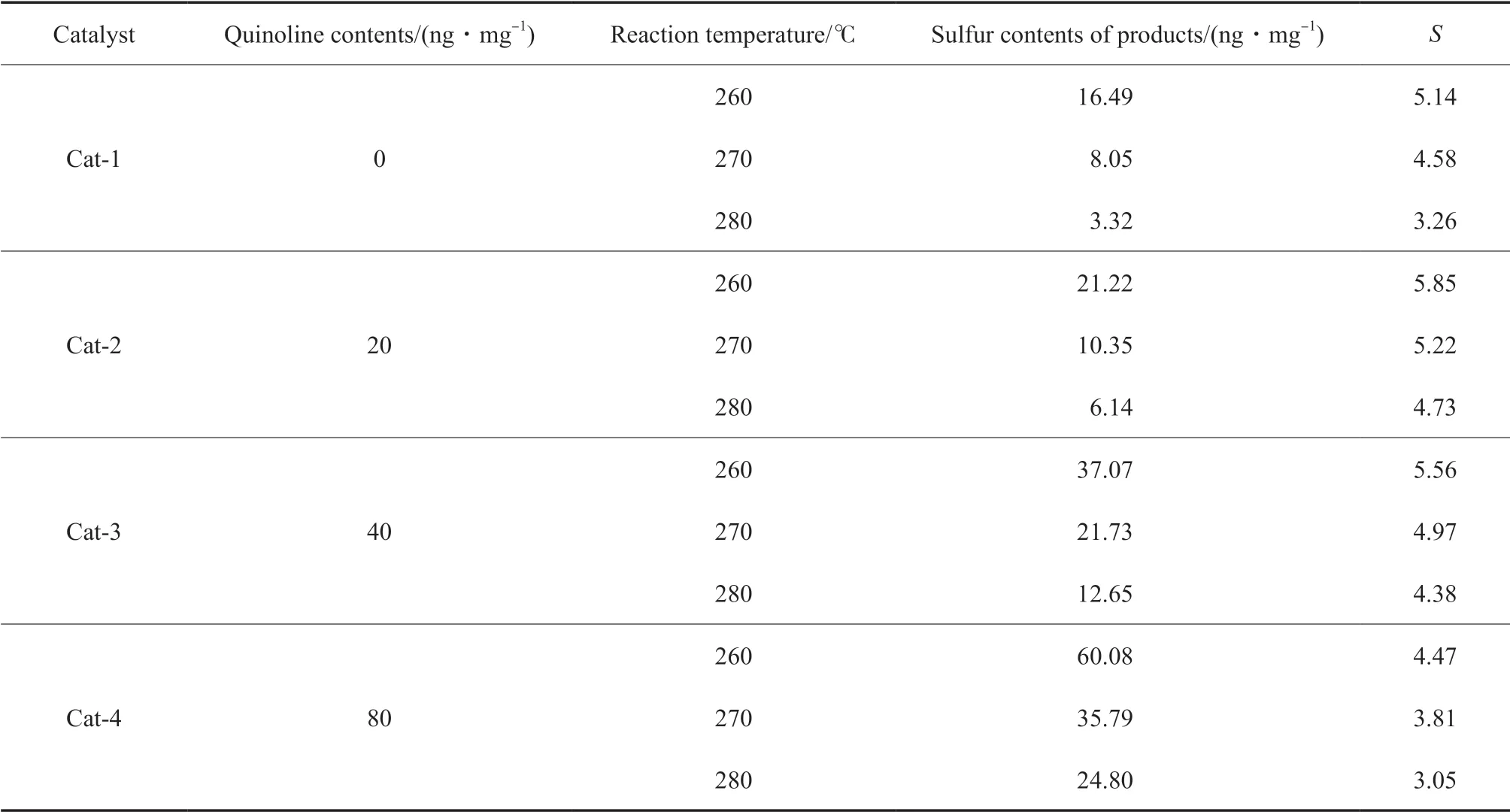

表2為硫化后催化劑的脫硫活性及選擇性。由表2可知,在相同硫化條件下,產品油中的硫含量隨著反應溫度的升高而降低,說明反應溫度升高有利于脫硫反應進行。而在相同的反應溫度條件下,隨著硫化油中喹啉含量的增加,催化劑的脫硫活性下降。當硫化油中不含喹啉時,FCC原料油可在1.6 MPa、溫度270 ℃、LHSV=3.0 h-1、氫油體積比500的條件下,得到硫含量小于10 ng/mg的精制汽油。硫化油中喹啉含量為20 ng/mg時,270 ℃下得到的精制汽油中硫含量為10.35 ng/mg;當反應溫度升至280 ℃時,精制汽油中硫含量降至10 ng/mg以下。當硫化油中喹啉含量繼續增加至40,80 ng/mg時,精制汽油中的硫含量繼續增加,反應溫度為280 ℃時也無法達到硫含量低于10 ng/mg的要求。可見,在催化劑硫化階段添加堿性氮化物喹啉能夠降低催化劑的脫硫活性。對于催化劑的選擇性,在相同硫化條件下,S隨著反應溫度的升高而降低,如當硫化油中不含喹啉時,在260,270,280 ℃時S分別是5.14,4.58,3.26。雖然催化劑的脫硫率隨反應溫度升高而提高,但S隨反應溫度升高而降低,說明烯烴飽和反應較脫硫反應更易受溫度的影響。為使精制汽油硫含量小于10 ng/mg,需要在較高溫度下進行加氫反應,但溫度過高會導致S下降,使催化劑的選擇性降低。而在相同的反應工藝條件下,隨著硫化油中喹啉含量的增加,催化劑的S呈先升高后降低趨勢。當硫化油中喹啉含量為20 ng/mg、反應溫度為280 ℃時,S為4.73。由此可見,選擇合適的硫化和反應工藝條件,能夠使產品油既滿足硫含量小于10 ng/mg的需求,又使S有所提高,在改善加氫脫硫選擇性的同時,達到降低汽油產品辛烷值損失的目的。但硫化時過量添加喹啉,既不利于產品油深度脫硫,也不利于S的提高。

表2 硫化后催化劑的脫硫活性及選擇性Table 2 Desulfurization activity and selectivity factor(S) of catalysts after sulfurization

2.2 催化劑物化性質及活性相表征

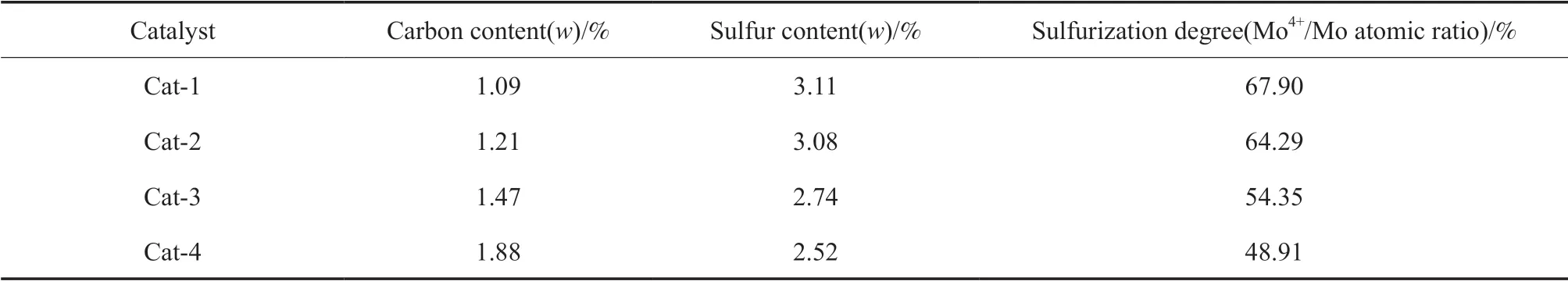

表3為硫化后催化劑的硫、碳含量及硫化度。由表3可知,隨著硫化油中喹啉含量的增加,催化劑上碳含量從1.09%(w)增加至1.88%(w),而硫含量由3.11%(w)降至2.52%(w)。堿性氮化物參與了催化劑的積碳過程[17]。堿性氮化物對質子有強的親和力及強的給出未配對電子的能力,因此堿性氮化物能夠強烈地吸附在酸性中心的表面,在高溫條件下縮聚,形成積碳前體。硫化油中堿性氮化物含量越高,形成的積碳前體越多,從而硫化態催化劑上的碳含量越高。由表3還可知,堿性氮化物會影響金屬硫化物的形成。少量的堿性氮化物幾乎不影響硫化態催化劑上的硫含量,但隨著堿性氮化物的增加,硫化態催化劑上的硫含量隨之降低,說明此時存在部分活性金屬未被硫化。

活性金屬是否被硫化的另一個證據為金屬Mo的硫化度差異。對不同喹啉含量硫化油硫化后的催化劑中活性金屬Mo的硫化度進行XPS表征。根據擬合分峰原則[18-19],對Mo 3dXPS譜圖進行分峰擬合,并計算各峰面積,從而得到硫化態Mo4+、過渡態Mo5+和氧化態Mo6+的含量,用Mo4+含量在總Mo含量中的占比代表活性金屬Mo的硫化度,擬合圖見圖1。結合圖1和表3可知,未添加喹啉的Cat-1的硫化度為67.90%;喹啉添加量為20 ng/mg時的Cat-2硫化度下降至64.29%;而當喹啉添加量繼續增加至40,80 ng/mg(Cat-3,Cat-4)時,硫化度迅速下降至54.35%,48.91%。催化劑硫化度的下降,說明堿性氮化物喹啉在活性金屬硫化過程中具有抑制金屬硫化物生成的作用,且隨著堿性氮化物含量的增加,抑制作用增強,金屬硫化物的減少造成催化劑脫硫活性的下降。添加少量(20 ng/mg)喹啉后催化劑的S有所提高,結合催化劑在不同溫度條件下的脫硫活性可知,此時催化劑脫硫活性被少量抑制,而加氫活性被大量抑制。但隨著喹啉添加量的增加,催化劑的S開始下降,說明此時脫硫活性也因為金屬硫化度的降低而迅速下降。根據加氫催化劑上不同加氫活性位的“Rim-Edge”模型理論[6],硫化態活性相Rim邊活性位的加氫活性高于Edge邊活性位,因此推測Rim邊活性相的生成更容易受硫化時加入的堿性氮化物喹啉的抑制,導致加氫活性先于脫硫活性迅速下降,表現為催化劑的選擇性先增高后降低。

表3 硫化后催化劑的硫、碳含量及硫化度Table 3 Sulfur,carbon contents and sulfurization degree of catalysts after sulfurization

圖1 硫化后催化劑的Mo3d XPS譜圖Fig.1 XPS spectra of Mo 3d for catalysts after sulfurization.

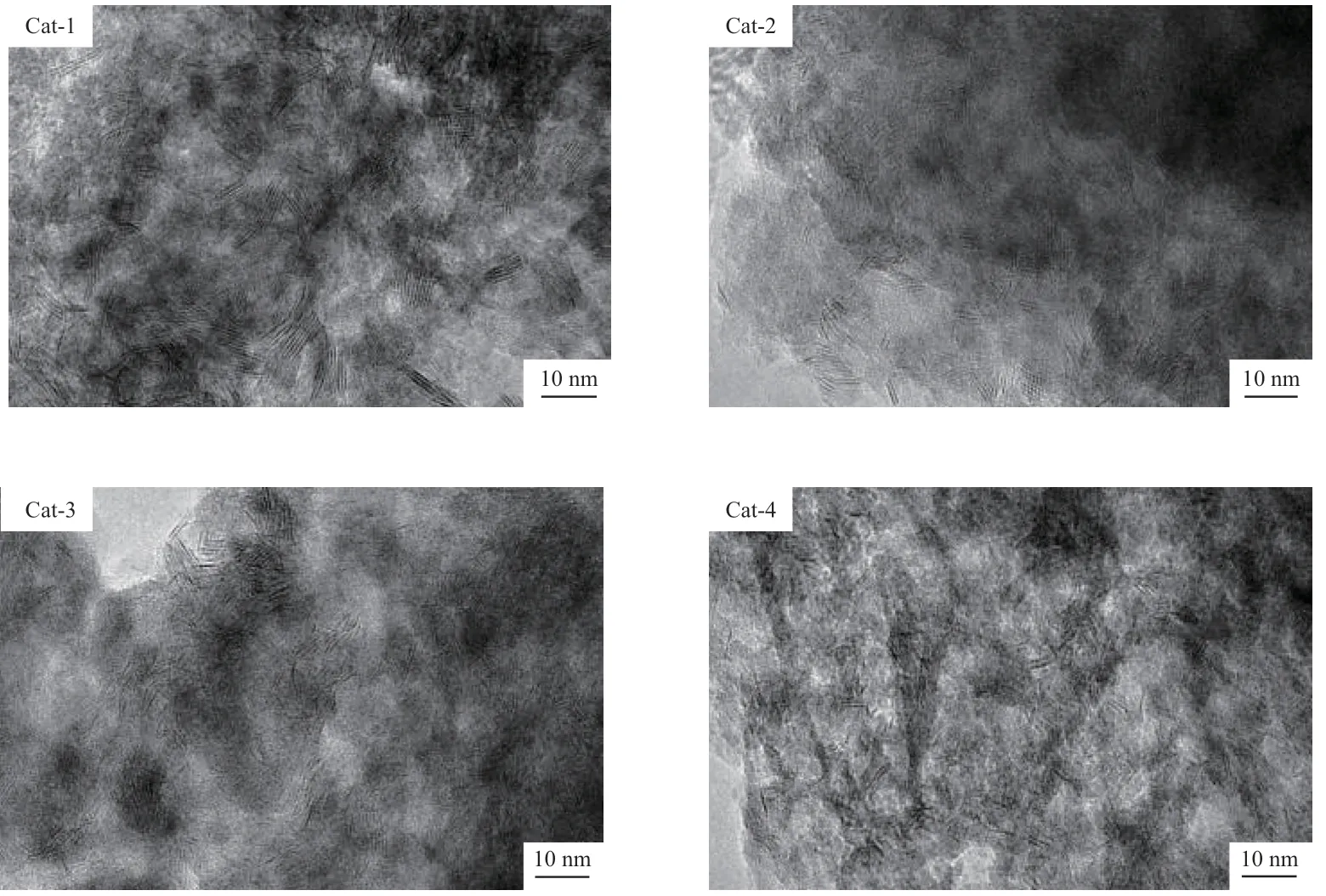

圖2為硫化后催化劑的TEM照片。由圖2可知,硫化后的催化劑均可觀察到MoS2相的晶格條紋。不同長度和堆垛層數的條紋代表不同結構形貌的MoS2活性相,Rim邊活性位分布在MoS2活性相的頂層和底層,Edge邊活性位分布在MoS2活性相的中間層,因此可通過統計MoS2活性相的堆垛層數和長度來估算MoS2活性相的平均堆垛層數和平均長度[20]。

圖2 硫化后催化劑的TEM照片Fig.2 TEM pictures of catalysts after sulfurization.

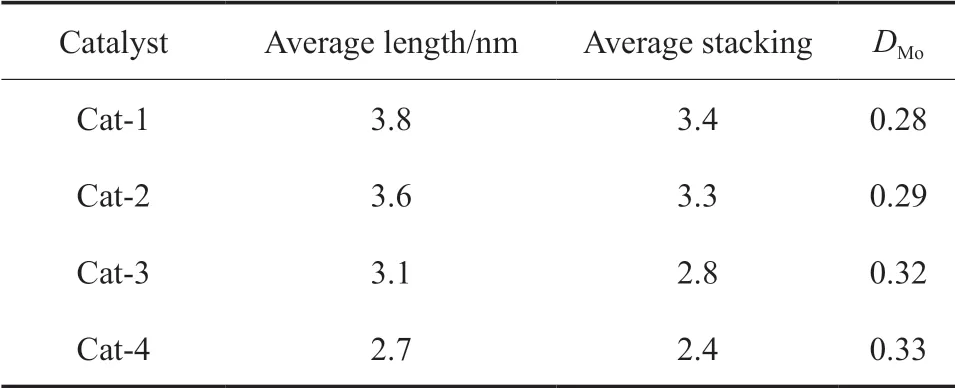

同時,假定MoS2活性相為六邊形,通過計算位于MoS2邊緣表層Mo原子數與總的Mo原子數的比值(DMo)來估算MoS2活性相邊緣表層分散程度[21]。MoS2活性相平均長度、層數和分散度的計算結果見表4。由表4可知,隨著硫化油中喹啉含量的提高,金屬活性相晶片的平均長度變短,平均層數降低,說明金屬硫化物活性相的形成受到堿性氮化物影響。堿性氮化物因存在孤對電子,強烈吸附于催化劑表面,影響了金屬氧化物與硫化氫間的還原反應。同時,催化劑上積碳量增加,說明積碳覆蓋部分催化劑表面,對金屬硫化相的生長具有限域作用,導致金屬活性相晶片長度的降低。當金屬活性相晶片平均長度降低,平均層數基本不變時,頂層活性位數量明顯減少,側邊活性位因平均層數不變而變化不大,說明Rim邊活性位數量相對Edge邊活性位數量有所降低,因此催化劑的加氫性能顯著降低,S變大。而當金屬活性相晶片平均長度降低,平均層數也降低時,結合此時催化劑硫化度較低這一表征結果,說明催化劑受堿性氮化物的強烈影響大部分未硫化,導致催化劑活性和選擇性同時降低。催化劑上MoS2活性相邊緣表層分散程度隨堿性氮化物添加量的增加而提高,但整體硫化度的下降說明大部分活性金屬Mo并未被硫化。

表4 TEM照片中催化劑活性相的計算結果Table 4 MoS2 structures of catalysts calculated from TEM pictures

3 結論

1)在催化劑的硫化過程中添加堿性氮化物喹啉,能夠抑制催化劑活性金屬硫化態的形成,同時催化劑上積碳量提高,催化劑活性相形貌發生改變。

2)對于FCC汽油選擇性加氫脫硫反應,硫化過程中添加堿性氮化物導致催化劑的硫化度和活性相形貌發生改變,從而使脫硫活性和選擇性發生變化,達到改善催化劑加氫選擇性的目的。因此通過選擇合適的硫化和工藝條件,既能使精制汽油中硫含量滿足國Ⅵ汽油標準的要求,又能提高催化劑的選擇性,降低烯烴加氫飽和反應的發生,提高精制汽油的辛烷值。