生活垃圾焚燒飛灰處理技術(shù)研究進(jìn)展

竹 濤,種旭陽,王若男,薛澤宇,陳苗苗,葉澤甫,朱竹軍

(1.中國礦業(yè)大學(xué)(北京) 大氣環(huán)境管理與污染控制研究所,北京 100083;2.山西格盟中美清潔能源研發(fā)中心有限公司,山西 太原 030032)

0 引 言

城市生活垃圾的產(chǎn)生和處置已成為社會一大負(fù)擔(dān),造成了嚴(yán)重的環(huán)境和經(jīng)濟(jì)問題。近年來我國經(jīng)濟(jì)發(fā)展迅速,人民生活水平日益提高。截至2019年末,我國城鎮(zhèn)化率達(dá)60.60%,而垃圾產(chǎn)量不斷增加,我國城市生活垃圾的產(chǎn)生量每年增速8%~10%,根據(jù)國家統(tǒng)計局統(tǒng)計,2019年我國城市生活垃圾清運量已達(dá)24 206.2萬t[1],龐大的垃圾產(chǎn)生量加重了垃圾處理系統(tǒng)壓力。目前,垃圾分類未能在所有城市完全開展,市政垃圾混合堆放加大了毒性浸出風(fēng)險,對環(huán)境造成嚴(yán)重危害。

焚燒是現(xiàn)代廢物管理中廣泛采用的一種處理方式,可有效對生活垃圾進(jìn)行減容化處理。2016年底國家發(fā)展改革委發(fā)布了《“十三五”全國城鎮(zhèn)生活垃圾無害化處理設(shè)施建設(shè)規(guī)劃》,其中明確要求截至2020年底,我國城市生活垃圾焚燒處理能力占無害化處理總能力的50%以上,其中東部地區(qū)須達(dá)60%以上,并繼續(xù)減少原生垃圾填埋量。根據(jù)中國統(tǒng)計年鑒,2015年我國垃圾焚燒處理量為6 175.5萬t,而2019年底處理量達(dá)12 174.2萬t,年均增長量約為1 500萬t[1],焚燒逐漸成為我國生活垃圾處理的主要途徑。

垃圾焚燒后產(chǎn)生的飛灰中含有較高濃度的重金屬離子(如Pb、Cr、Cd、Ni、Hg、Cu和Zn)和一些有毒有機(jī)化合物(如二噁英),這些有機(jī)毒物和重金屬的浸出是城市生活垃圾焚燒飛灰處理和回收的主要問題,城市生活垃圾焚燒飛灰也因其浸出毒性被列入《國家危險廢物名錄》。因此,在對飛灰進(jìn)行填埋處理或資源化利用前,必須針對重金屬和二噁英等有毒物質(zhì)對飛灰進(jìn)行穩(wěn)定化處理。

一些歐美國家通常采用填埋法處理飛灰,飛灰經(jīng)過穩(wěn)定處理后被安全填埋在危廢填埋場[2]。日本對飛灰的管理策略側(cè)重于資源化利用,飛灰通過各種方法處置后可作為原料生產(chǎn)高質(zhì)量建材[3]。我國目前主要采用“固化穩(wěn)定-填埋”的方式處理垃圾焚燒飛灰,同時,飛灰高溫處理在我國也已有工業(yè)化應(yīng)用實例。近年來,對于垃圾焚燒飛灰的處理,相關(guān)人員已做出大量研究并提出許多可行的處理方法,按照處置原理可分為3類:物化分離、高溫處理和固化穩(wěn)定處理。其中,物化分離包含的水洗工藝通常作為其他處置工藝的預(yù)處理技術(shù),因為水洗可去除飛灰中大部分氯化物和可溶性鹽物質(zhì);電動修復(fù)已被證明是處理垃圾焚燒飛灰中重金屬污染的有效技術(shù),機(jī)械化學(xué)法因其可徹底降解二噁英,目前受到廣泛關(guān)注。高溫處理包括燒結(jié)法、水泥窯協(xié)同處置技術(shù)、高溫熔融和等離子體熔融技術(shù),已有研究表明,高溫處理工藝是破壞飛灰中二噁英的最佳方法之一[4],同時具有對重金屬處理效率高、固化效果好等工藝特點。固化穩(wěn)定處理中的化學(xué)藥劑穩(wěn)定化法是目前發(fā)展比較成熟的飛灰處理工藝,而水熱固化法是最具發(fā)展前景的處理技術(shù)之一。

水泥固化是目前國際上較常使用的飛灰處理技術(shù),該技術(shù)成本低,材料來源廣泛,且工藝簡單,然而飛灰經(jīng)水泥固化處理后增容較大,增大了填埋場庫容壓力,重金屬在固化后易再次浸出,且無法處理飛灰中的二噁英等有機(jī)污染物[5]。因此從長遠(yuǎn)角度看,水泥固化技術(shù)不具有可持續(xù)發(fā)展?jié)摿Α5芯繄蟮溃喙袒c化學(xué)藥劑穩(wěn)定化或水洗預(yù)處理技術(shù)協(xié)同處理飛灰,對飛灰中重金屬具有更好的處理效果,有利于飛灰后續(xù)資源化處理或安全填埋[6]。因此,結(jié)合2種或2種以上的處置方法形成復(fù)合處置工藝可對飛灰具有更好的處理效果。筆者介紹了目前最具發(fā)展?jié)摿Φ睦贌w灰處置技術(shù),針對重金屬和二噁英的處理,分析各個工藝的處置原理、研究現(xiàn)狀和工業(yè)化發(fā)展前景,提出結(jié)合不同工藝對飛灰進(jìn)行協(xié)同處置的方案以達(dá)到最佳處理效果。

1 垃圾焚燒飛灰污染特性

1.1 重金屬限值標(biāo)準(zhǔn)與浸出毒性

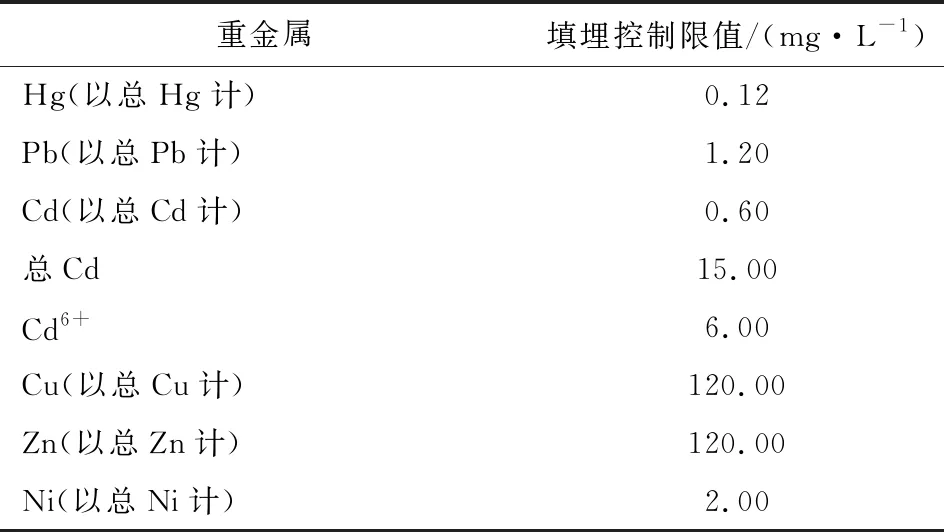

Hg、Pb、Zn、Cd、Cr、Cu和Ni是飛灰中常見的幾種重金屬。上述重金屬的存在,使飛灰具有一定浸出毒性,若未經(jīng)穩(wěn)定化處理就進(jìn)行填埋,在某些情況下重金屬會從飛灰中滲出,對周邊環(huán)境中的水體、土壤等造成嚴(yán)重污染。根據(jù)GB 18598—2019《危險廢物填埋污染控制標(biāo)準(zhǔn)》總結(jié)危險廢物允許填埋的重金屬限值標(biāo)準(zhǔn)見表1。另外,飛灰作為替代原料用于建筑材料生產(chǎn)過程時,重金屬浸出濃度同樣要滿足規(guī)定限值,根據(jù)GB 30760—2014《水泥窯協(xié)同處置固體廢物技術(shù)規(guī)范》總結(jié)水泥熟料中可浸出重金屬含量限值見表2。

表1 危險廢物允許填埋的重金屬限值標(biāo)準(zhǔn)

表2 水泥熟料中可浸出重金屬質(zhì)量濃度限值

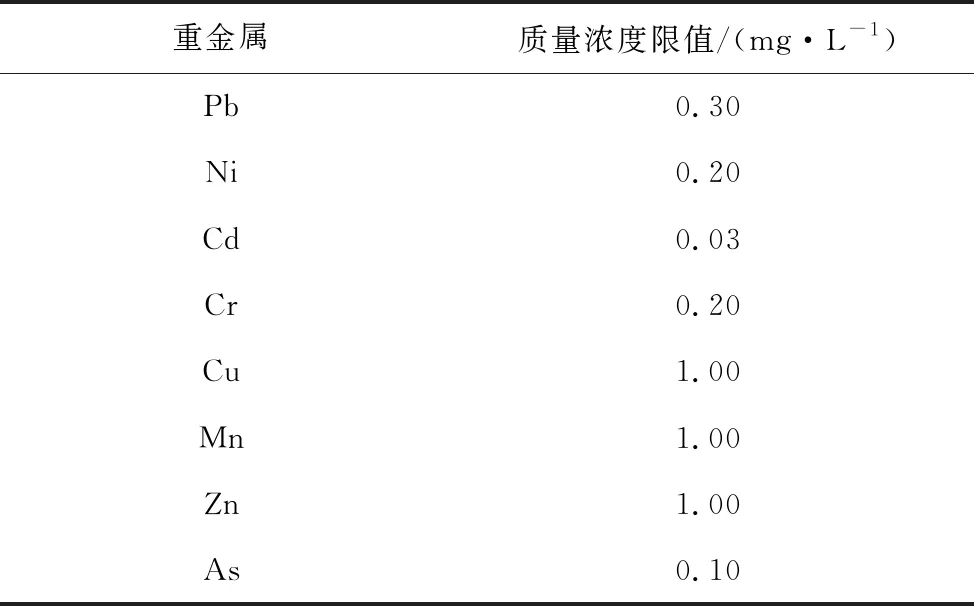

重金屬在飛灰中微量存在,只占飛灰質(zhì)量的0.5%,相比之下,飛灰中溶解有機(jī)物的質(zhì)量分?jǐn)?shù)在1%~4%。然而,與溶解有機(jī)污染物相比,重金屬備受關(guān)注,因為重金屬具有更高的浸出毒性和污染潛力[7]。研究表明,飛灰中約30%的Cu分布在有機(jī)結(jié)合組分中;而Pb在水溶性組分中質(zhì)量分?jǐn)?shù)最高,約為7.5%,對環(huán)境威脅較大;Cr、Cd在飛灰中的浸出受溶解機(jī)制控制,Pb、Zn、Cu受沉淀/吸附控制;同時,飛灰中氯離子的大量存在也是Pb、Zn、Cd和Cu浸出的主要原因[8]。重金屬在飛灰中的主要存在形態(tài)見表3。

表3 垃圾焚燒飛灰中重金屬主要存在形態(tài)

對于以飛灰為原料生產(chǎn)的材料中重金屬的浸出行為已有較多研究,KEULEN等[9]考察了水泥和混凝土生產(chǎn)中重金屬的浸出特性;CETIN等[10]針對道路修整材料進(jìn)行了金屬浸出試驗與數(shù)值分析,研究了道路材料與石灰活性飛灰混合的毒性浸出潛力,并評估鋇、硼、銅和鋅的浸出對地下水的影響;SILVA等[11]對飛灰在玻璃和陶瓷生產(chǎn)中的應(yīng)用進(jìn)行了總結(jié);LUO等[12]研究認(rèn)為水熱反應(yīng)可以為固化飛灰中的重金屬提供有效手段,大大減少重金屬的浸出,同時,水熱處理后的飛灰可用作廢水處理的吸附劑,以去除有毒性風(fēng)險的有機(jī)污染物。

1.2 二噁英限制標(biāo)準(zhǔn)與污染特性

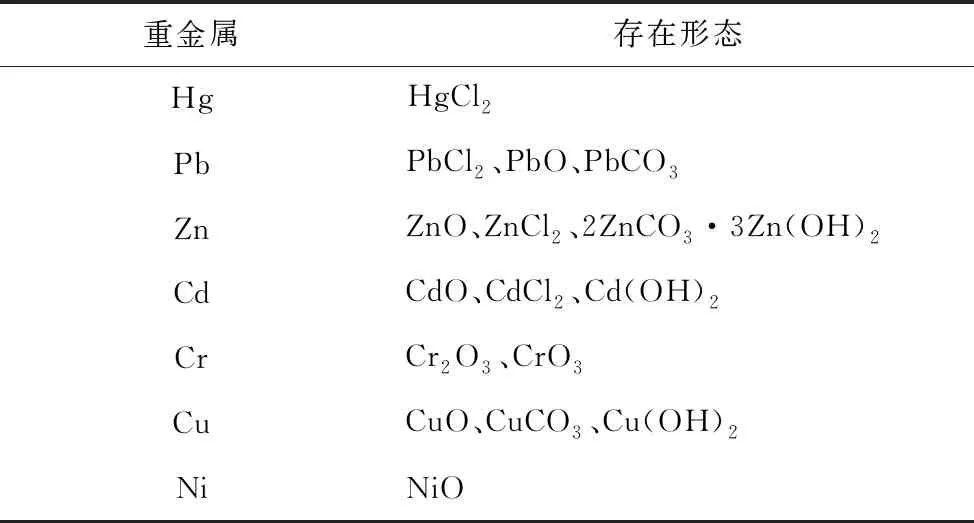

二噁英的降解被認(rèn)為是垃圾焚燒飛灰無害化處理的必要條件。目前等離子體技術(shù)、水泥窯協(xié)同處置技術(shù)、水熱固化、光催化和生物降解等技術(shù)均表現(xiàn)出良好的降解效果。二噁英主要指多氯二苯并對二噁英(PCDDs)和多氯二苯并呋喃(PCDFs),通常用PCDD/Fs表示。圖1分別為PCDDs和PCDFs的一般結(jié)構(gòu),是2個被氧原子互連的苯環(huán)組成的三環(huán)芳香族有機(jī)化合物。GB 18485—2014《生活垃圾焚燒污染控制標(biāo)準(zhǔn)》中要求二噁英的排放標(biāo)準(zhǔn)為0.1 ng/m3以下(標(biāo)準(zhǔn)狀況),是目前世界上最嚴(yán)格的標(biāo)準(zhǔn)之一。HJ 1134—2020《生活垃圾焚燒飛灰污染控制技術(shù)規(guī)范(試行)》制定了生活垃圾焚燒飛灰收集、貯存、運輸、處理和處置過程的污染控制技術(shù)要求,且明確規(guī)定飛灰處理產(chǎn)物中二噁英類殘留總量應(yīng)不超過50 ng/kg。

圖1 二噁英結(jié)構(gòu)[13]

飛灰是PCDD/Fs的主要載體之一,研究表明飛灰來源、焚燒爐型、煙氣處理工藝以及除塵設(shè)備的不同均會影響飛灰中PCDD/Fs濃度和毒性。早期研究指出,幾乎所有的PCDD/Fs都是有機(jī)固體,具有高熔點、低蒸氣壓力、極低的水溶性等特點,且較易吸附在顆粒物質(zhì)表面,這也是飛灰成為PCDD/Fs主要載體的原因,另外,隨氯含量增加,PCDD/Fs的水溶性降低,而在有機(jī)溶劑和脂肪中溶解度增加[14]。作為毒性最強(qiáng)的持久性有機(jī)污染物之一,PCDD/Fs具有良好的穩(wěn)定性、低揮發(fā)性、耐酸堿性和低溶解度,極難在自然環(huán)境下有效降解。

2 飛灰處理技術(shù)研究進(jìn)展

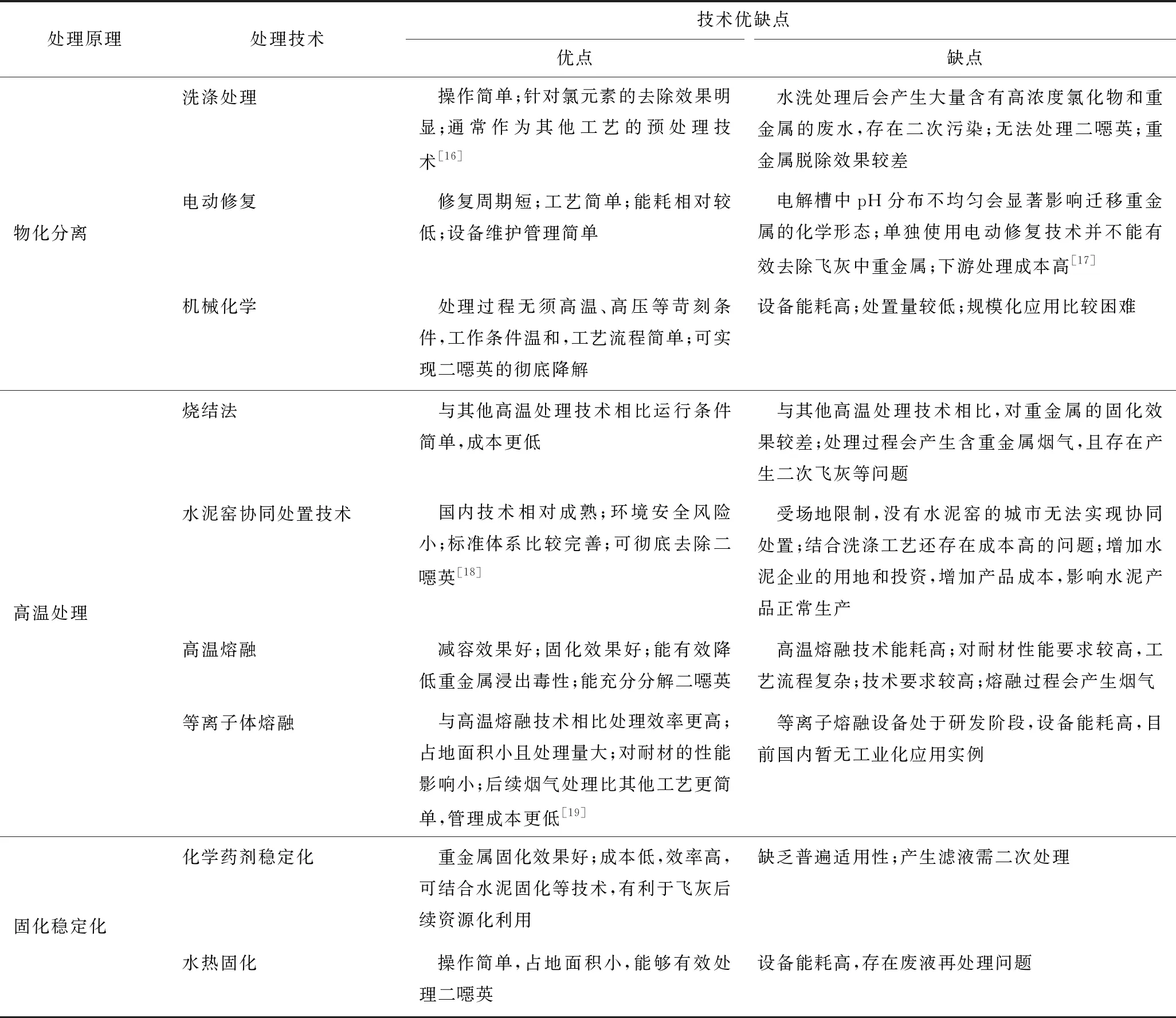

飛灰在填埋或資源化處理前必須經(jīng)過各種技術(shù)穩(wěn)定化處理。飛灰中的重金屬對強(qiáng)酸環(huán)境非常敏感,尤其是在長期存在有機(jī)酸的垃圾填埋場,未經(jīng)處理的飛灰中重金屬極易浸出[15]。飛灰中PCDD/Fs等有機(jī)污染物難以有效降解,同時,目前我國針對二噁英等有機(jī)污染物的處置工藝大多處于實驗室或中試階段,其工業(yè)化應(yīng)用還存在許多技術(shù)難題。對于重金屬和二噁英的穩(wěn)定化處理是當(dāng)前垃圾焚燒飛灰處理技術(shù)的主要研究方向。各種處理工藝特點對比見表4,總結(jié)了每個工藝的技術(shù)優(yōu)缺點,按照處置原理可分為3類:物化分離、高溫處理和固化穩(wěn)定處理。

表4 垃圾焚燒飛灰處理技術(shù)優(yōu)缺點

2.1 物化分離

分離工藝主要有洗滌、電動修復(fù)、機(jī)械化學(xué)、離子交換技術(shù)等。大多分離工藝均可有效提取并回收飛灰中的重金屬,但部分工藝操作過程復(fù)雜,部分存在處理成本較高、處理量有限及產(chǎn)生二次污染等問題[20]。筆者主要介紹洗滌處理、電動修復(fù)和機(jī)械化學(xué)法3種工藝,其中,洗滌處理操作簡單,且針對氯元素的去除效果顯著,通常作為其他飛灰處理工藝的預(yù)處理技術(shù);電動修復(fù)具有工藝簡單、修復(fù)周期短的優(yōu)點,且能耗相對較低,設(shè)備維護(hù)管理簡單,可結(jié)合水洗或酸洗工藝達(dá)到更好處理效果;機(jī)械化學(xué)法工作條件溫和,工藝流程簡單,可同時實現(xiàn)重金屬固化和二噁英降解,但該技術(shù)仍面臨大型設(shè)備能耗高、處置量較低等問題,目前無法達(dá)到工業(yè)化應(yīng)用階段。

2.1.1洗滌處理

洗滌處理主要分為水洗處理和酸洗處理,通過使用水或酸作為浸出劑以減少飛灰中可溶性氯鹽和重金屬含量。飛灰中氯主要以可溶性氯鹽的形式存在。我國城市生活垃圾的一大特點是氯含量較高,通過洗滌處理垃圾焚燒飛灰,可顯著減少飛灰中氯離子質(zhì)量分?jǐn)?shù)。飛灰在經(jīng)過水洗工藝處理后,大量可溶氯化物如NaCl、KCl、CaCl2和CaCl2·Ca(OH)2·H2O被去除,這證明水洗法是一種有效脫氯的工藝[21]。研究表明,當(dāng)液固比為10∶1時,Ca、Na、K和Cl的去除率可達(dá)72.8%,Cr最易被水洗浸出,去除率為12.3%[22]。周建國等[23]綜合考慮了經(jīng)濟(jì)效益和可操作性等因素,確定飛灰水洗脫氯的最佳工藝參數(shù)為:常溫、液固比8∶1、水洗時間10 min。在此條件下,氯去除率可達(dá)91.13%。

酸提取工藝能夠從飛灰中提取重金屬,并進(jìn)一步從浸出液中回收重金屬,該過程主要取決于提取溶劑的類型、酸堿度和液固比。與酸洗相比,水洗工藝具有材料簡單和操作簡單等優(yōu)點,并且水洗可去除飛灰中大部分氯化物和可溶性鹽物質(zhì),因此水洗也常作為其他處理飛灰方法的預(yù)處理技術(shù)。凌永生等[24]對垃圾焚燒飛灰進(jìn)行水泥窯煅燒水洗預(yù)處理試驗,研究表明液固比是影響氯鹽洗脫效果的主要因素。截至2018年中,杭州地區(qū)已建成5個飛灰水洗項目(桐廬、富陽、建德、臨安、蕭山),累計飛灰水洗處置能力可達(dá)20萬t/a。

2.1.2電動修復(fù)

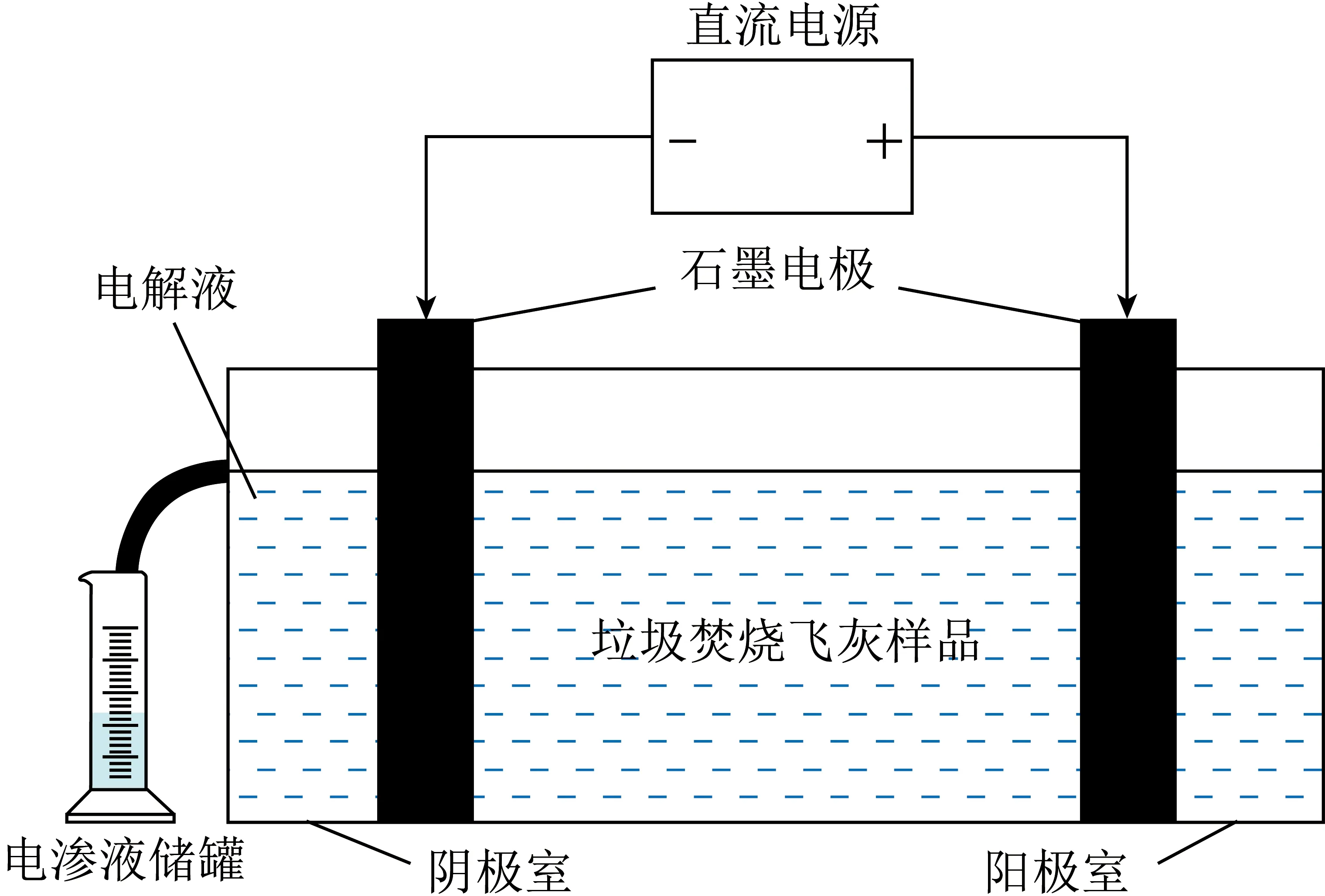

電動修復(fù)是近年應(yīng)用于飛灰焚燒處置的一種新型技術(shù),其原理是將陰陽電極插入待處理樣品區(qū)中,在直流電場作用下,改變樣品區(qū)pH分布狀況,觸發(fā)氧化還原反應(yīng),使重金屬等污染物發(fā)生遷移,以達(dá)到去除樣品中污染物的目的[25]。電動修復(fù)過程中,重金屬通常有4種賦存方式:① 吸附在顆粒表面;② 吸附在懸浮態(tài)的膠粒表面;③ 溶解于電解液中;④ 以沉淀形式賦存在固體基質(zhì)表面。只有在懸浮態(tài)膠粒表面上和電解質(zhì)溶液中的重金屬才能在電解作用下有效遷移[26]。垃圾焚燒飛灰電動修復(fù)示意如圖2所示。研究表明,電動修復(fù)技術(shù)被廣泛應(yīng)用于修復(fù)有機(jī)、無機(jī)和混合污染物污染的土壤,也用于礦山尾礦和污水污泥等,目前,電動修復(fù)已被證明是處理垃圾焚燒飛灰中重金屬污染的有效技術(shù)。

圖2 垃圾焚燒飛灰電動修復(fù)示意

修復(fù)機(jī)制包括4個步驟:吸附、解吸、遷移和沉淀。JENSEN等[27]研究發(fā)現(xiàn),飛灰在經(jīng)過電動修復(fù)處理后,觀察到目標(biāo)元素(如碳、錳、銅、鋅、鎘、鉛、硫酸根、氮、碳、碘)的浸出顯著減少。TRAINA等[28]發(fā)現(xiàn)使用電動修復(fù),飛灰滲濾液中的污染物濃度可降低31%~83%。LI等[29]研究表明飛灰基體強(qiáng)化和硝酸強(qiáng)化能有效解決電動修復(fù)過程中電解槽出現(xiàn)的聚焦問題,而從土壤中硝酸鹽的分布和毒性來看,硝酸強(qiáng)化可獲得更好的修復(fù)效果。

同時,研究人員提出將電動修復(fù)與其他處理技術(shù)耦合聯(lián)用來強(qiáng)化電動修復(fù)技術(shù),以提高重金屬去除率,進(jìn)一步降低能耗和修復(fù)時間,達(dá)到更好的處理效果。FERREIRA等[30]結(jié)合水洗和電動修復(fù)對飛灰進(jìn)行處理,結(jié)果表明飛灰中的重金屬濃度明顯降低。LI等[31]研究表明,酸預(yù)處理和延長反應(yīng)時間可結(jié)合電動修復(fù)技術(shù)增強(qiáng)重金屬的去除。HUANG等[32]以活性炭為修復(fù)材料,研究了電動修復(fù)與滲透反應(yīng)屏障相結(jié)合的飛灰修復(fù)系統(tǒng)的可行性,結(jié)果表明,上述組合方法可提高修復(fù)效率。

2.1.3機(jī)械化學(xué)

機(jī)械化學(xué)處置飛灰工藝具有工作條件溫和、工藝流程簡單等特點,可實現(xiàn)飛灰中二噁英徹底降解。機(jī)械化學(xué)的處置原理為通過機(jī)械力的多種作用方式對固體樣品進(jìn)行改性,增加反應(yīng)活性,誘導(dǎo)其發(fā)生化學(xué)反應(yīng)。由于反應(yīng)在極封閉的高能球磨機(jī)罐內(nèi)進(jìn)行,無氣體污染,二噁英可有效降解。應(yīng)用于降解持久性有機(jī)污染物的球磨機(jī)主要有行星式、振動式和攪拌式球磨反應(yīng)器[33]。CHEN等[34-35]使用添加劑結(jié)合水洗對飛灰進(jìn)行機(jī)械化學(xué)處理,結(jié)果表明,添加劑SiO2-Al體系和CaO-Al體系均可促進(jìn)二噁英降解。

目前,機(jī)械化學(xué)處置技術(shù)僅限于實驗室階段,其工業(yè)化應(yīng)用還面臨許多難題和挑戰(zhàn)。日本RPRI公司利用大型行星式球磨機(jī)成功降解了飛灰和土壤中的二噁英類有機(jī)毒物;新西蘭的EDL公司使用攪拌式球磨機(jī)對氯代農(nóng)藥污染土壤進(jìn)行了修復(fù)工作;德國Tribochem公司已經(jīng)開始機(jī)械化學(xué)的工業(yè)化應(yīng)用,利用振動球磨機(jī)對二噁英、PCB等污染物進(jìn)行了規(guī)模化降解[36]。

機(jī)械化學(xué)法作為一種新型改性方法,可對二噁英進(jìn)行徹底降解,目前受到關(guān)注。但該技術(shù)還存在大型設(shè)備能耗高、處置量較低等問題,其工業(yè)化應(yīng)用還需進(jìn)一步研究與探索。

2.2 高溫處理

高溫處理的主要目標(biāo)有:破壞有機(jī)污染物(如PCDD/Fs),濃縮無機(jī)污染物,降低總有機(jī)質(zhì)含量,減少固廢的體積和質(zhì)量,生產(chǎn)可回收利用的材料。

高溫處理中的各個工藝主要是根據(jù)工藝產(chǎn)品的特性和操作條件區(qū)分,包括燒結(jié)法、水泥窯協(xié)同處置工藝、高溫熔融以及等離子體熔融技術(shù)等。高溫處理過程中,飛灰中的氯鹽在高溫環(huán)境下?lián)]發(fā),可能導(dǎo)致處置系統(tǒng)中儀器的腐蝕和損壞,因此高溫處理通常將水洗工藝作為預(yù)處理技術(shù),最終氯去除率可達(dá)90%。

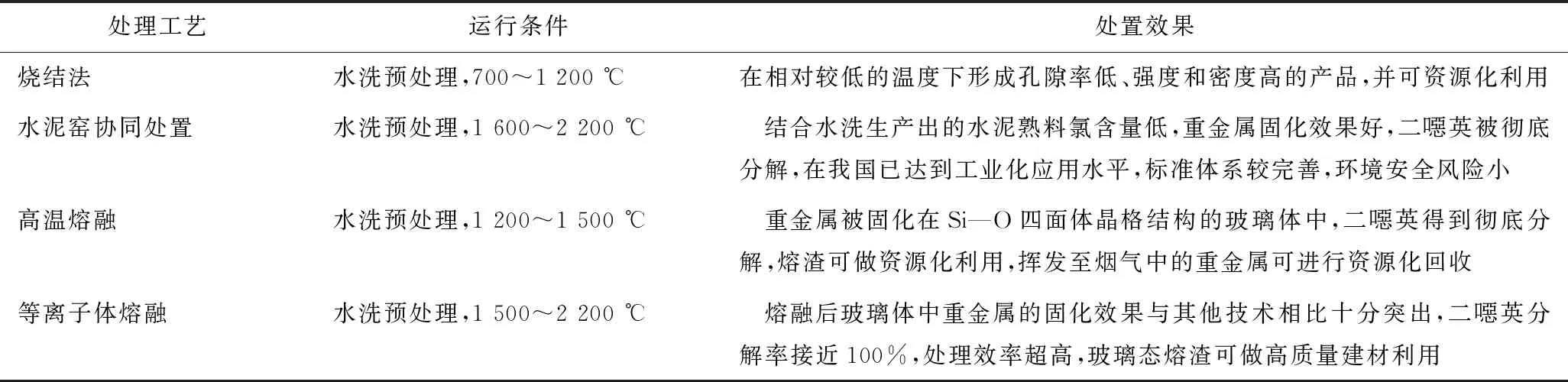

已有研究表明,高溫處理工藝是破壞飛灰中有毒有機(jī)化合物(如PCDD/Fs)的最佳方法之一,同時對重金屬也有處理效率高、固化效果好等工藝特點。水泥窯協(xié)同處置技術(shù)在我國已達(dá)到工業(yè)化應(yīng)用水平,但該工藝受到場地限制;高溫熔融以及等離子熔融技術(shù)處理效果好,能徹底分解二噁英并固化重金屬,等離子熔融技術(shù)被認(rèn)為是飛灰處理的有效技術(shù),但該技術(shù)還存在能耗高和技術(shù)要求高等問題,要達(dá)到規(guī)模化處理還需進(jìn)一步研究。4種高溫處理工藝的運行條件和處置效果對比見表5。

表5 4種高溫處理工藝的運行條件和處理效果

2.2.1燒結(jié)法

燒結(jié)工藝溫度通常在700~1 200 ℃,與其他高溫處理工藝相比,燒結(jié)法的工藝成本相對較低。燒結(jié)工藝的原理是多孔固體顆粒通過高溫誘導(dǎo),在低于其主要成分熔點的情況下發(fā)生聚結(jié)和致密化,其產(chǎn)物與原始飛灰相比具有較低孔隙率以及較高強(qiáng)度和密度[37]。李潤東等[38]在高溫箱式電阻爐中對飛灰進(jìn)行燒結(jié)試驗,結(jié)果表明,燒結(jié)產(chǎn)物的抗壓強(qiáng)度、燒失率、體積變化率和密度變化率隨燒結(jié)溫度的增加而明顯增大,且隨燒結(jié)時間的增加而增大;抗壓強(qiáng)度和密度變化率隨成型壓力的增大而增大,而燒失率和體積變化率隨成型壓力的增大而減小。GAN等[39]利用鐵礦石燒結(jié)協(xié)同高溫處置飛灰,將飛灰預(yù)處理成球體,以加強(qiáng)二噁英的降解,并通過減少含氯物質(zhì)的分散分布,抑制二噁英的揮發(fā)。

飛灰在燒結(jié)處理前通常經(jīng)過水洗預(yù)處理,不同燒結(jié)溫度下未水洗飛灰和水洗飛灰在毒性特征浸出(TCLP)試驗中,Cr與Cu、Cd、Pb等其他重金屬表現(xiàn)出較大差異。隨燒結(jié)時間和溫度的增加,飛灰中Cr更易浸出[40]。此外,燒結(jié)過程中的升溫速率對產(chǎn)物影響較大。KARAMANOV等[41]研究發(fā)現(xiàn)采用較高的升溫速率可提高微晶玻璃材料的燒結(jié)性能,同時對燒結(jié)產(chǎn)物的力學(xué)性能也有積極影響。

2.2.2水泥窯協(xié)同處置

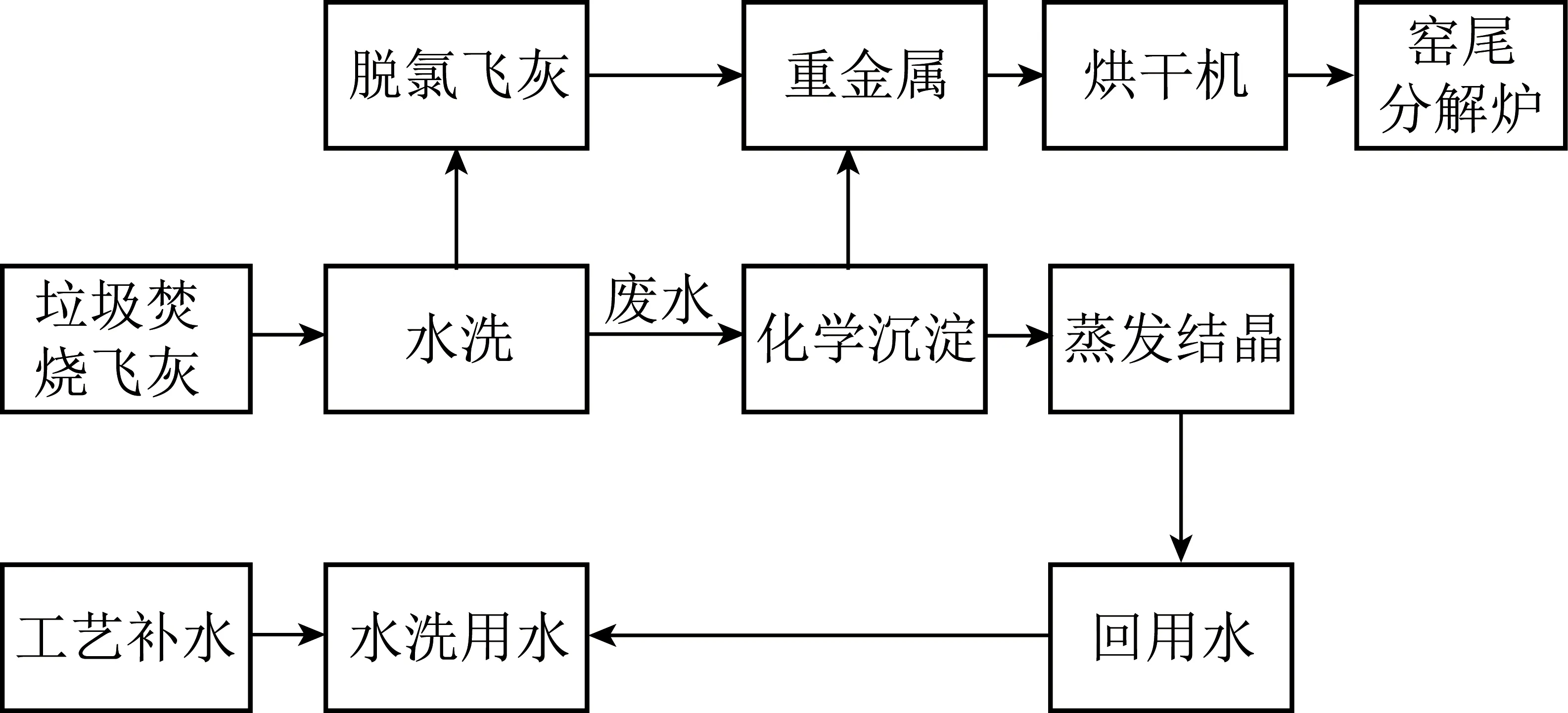

目前,我國水泥窯協(xié)同處置技術(shù)已基本達(dá)到工業(yè)化應(yīng)用水平。生態(tài)環(huán)境保護(hù)部2018年1月8日印發(fā)的《國家先進(jìn)污染防治技術(shù)目錄(固體廢物處理處置領(lǐng)域)》將水泥窯協(xié)同處置技術(shù)列入垃圾焚燒飛灰推薦技術(shù)。該技術(shù)利用水泥窯中1 600~2 200 ℃ 的高溫和封閉環(huán)境將飛灰中的二噁英徹底分解,并將重金屬固化在水泥熟料中。水泥窯在處理飛灰時會釋放出部分PCDD/Fs,窯爐的設(shè)計和操作條件等因素影響PCDD/Fs排放量,但絕對排放率極低[42]。

我國垃圾焚燒飛灰中氯質(zhì)量分?jǐn)?shù)通常在5%~10%,部分地區(qū)高達(dá)20%以上。高氯飛灰入窯會導(dǎo)致窯尾分解爐下的煙室等設(shè)備發(fā)生結(jié)皮堵塞,嚴(yán)重時會影響水泥煅燒系統(tǒng)的正常運行。同時,水泥熟料中氯質(zhì)量分?jǐn)?shù)較高,對混凝土中的鋼筋具有腐蝕性,進(jìn)而影響建筑物的結(jié)構(gòu)強(qiáng)度[43]。因此,水泥窯協(xié)同處置技術(shù)通常會結(jié)合水洗工藝對飛灰進(jìn)行預(yù)處理,水洗后氯的去除率可達(dá)90%以上,實現(xiàn)了飛灰的高效脫氯。水泥窯協(xié)同處置水洗飛灰工藝由飛灰洗脫系統(tǒng)、水質(zhì)凈化系統(tǒng)、蒸發(fā)系統(tǒng)、烘干系統(tǒng)、入窯煅燒系統(tǒng)五大系統(tǒng)組成,水泥窯協(xié)同處理飛灰典型水洗工藝流程如圖3所示。

圖3 水泥窯協(xié)同處置水洗飛灰技術(shù)工藝流程[43]

自國家鼓勵水泥窯協(xié)同處置固體廢物及危險廢物的相關(guān)政策陸續(xù)出臺,水泥窯協(xié)同處置飛灰技術(shù)的關(guān)注度急劇增加,各省也陸續(xù)開展水泥窯協(xié)同處置飛灰項目。近幾年,北京中丹科技有限公司和北京金隅硫水環(huán)保科技有限公司相繼開展協(xié)同處置飛灰工程;2020年5月,北京中科國潤環(huán)保科技有限公司承建的蕪湖海創(chuàng)利用水泥窯協(xié)同處置飛灰項目安裝工程正式開工,新建2條150 t/d飛灰水洗預(yù)處理工藝線,依托現(xiàn)有的新型干法水泥窯生產(chǎn)線協(xié)同處置飛灰。北京市琉璃河水泥有限公司建設(shè)了國內(nèi)首條水泥窯協(xié)同處置水洗飛灰生產(chǎn)線,飛灰處置能力可達(dá)3萬t/a,于2014年底達(dá)產(chǎn)運行,2017年隨北京飛灰處理需求的增加,增設(shè)了第2條飛灰水洗脫氯預(yù)處理生產(chǎn)線,處置能力為4萬t/a,2018年底達(dá)產(chǎn)運行。生產(chǎn)實踐證明,水泥窯協(xié)同處置水洗飛灰工藝系統(tǒng)設(shè)計合理,自動化程度高,運行穩(wěn)定,處理效果穩(wěn)定達(dá)標(biāo)。

水泥窯協(xié)同處置飛灰技術(shù)相對成熟,環(huán)境安全風(fēng)險小,標(biāo)準(zhǔn)體系比較完善。但我國一些飛灰產(chǎn)量較大的地區(qū)沒有水泥窯,導(dǎo)致該技術(shù)受制于水泥窯場地限制,無法實現(xiàn)協(xié)同處置;而我國一些中小城市飛灰產(chǎn)量較少,考慮到水洗預(yù)處置投資費用高等經(jīng)濟(jì)因素,采用水泥窯協(xié)同處置技術(shù)存在成本高的問題。對于水泥窯協(xié)同處置工藝,目前較理想的處理方面是在垃圾焚燒發(fā)電廠和飛灰填埋廠附近建立飛灰預(yù)處理中心,對飛灰就近水洗脫氯,再將預(yù)處理后的飛灰運輸?shù)街苓厖^(qū)域水泥廠協(xié)同處置[43]。

2.2.3高溫熔融

飛灰經(jīng)過高溫熔融會形成致密穩(wěn)定的玻璃體,將重金屬固化在Si—O四面體晶格結(jié)構(gòu)中,同時高溫環(huán)境下二噁英被徹底分解,最終產(chǎn)生的熔渣可作為建材綜合利用,實現(xiàn)飛灰的無害化、資源化處理。該過程涉及的溫度通常在1 200~1 500 ℃,當(dāng)環(huán)境溫度發(fā)生改變時,飛灰的熱力學(xué)穩(wěn)定條件發(fā)生改變,進(jìn)而發(fā)生相變;當(dāng)溫度升高到一定程度后,固相自由能高于液相自由能,相態(tài)不穩(wěn)定,固相易向液相轉(zhuǎn)變,進(jìn)而發(fā)生熔融相變[44]。XU等[45]對不同溫度和時間下的焚燒飛灰進(jìn)行高溫處理,并測試了重金屬浸出毒性,結(jié)果表明高溫熔融是控制焚燒飛灰中重金屬浸出的有效方法。

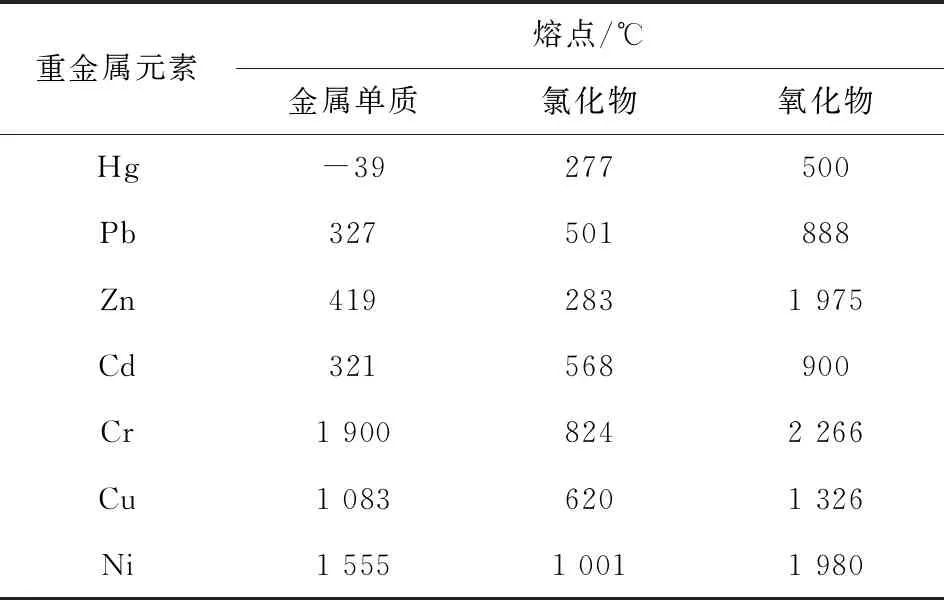

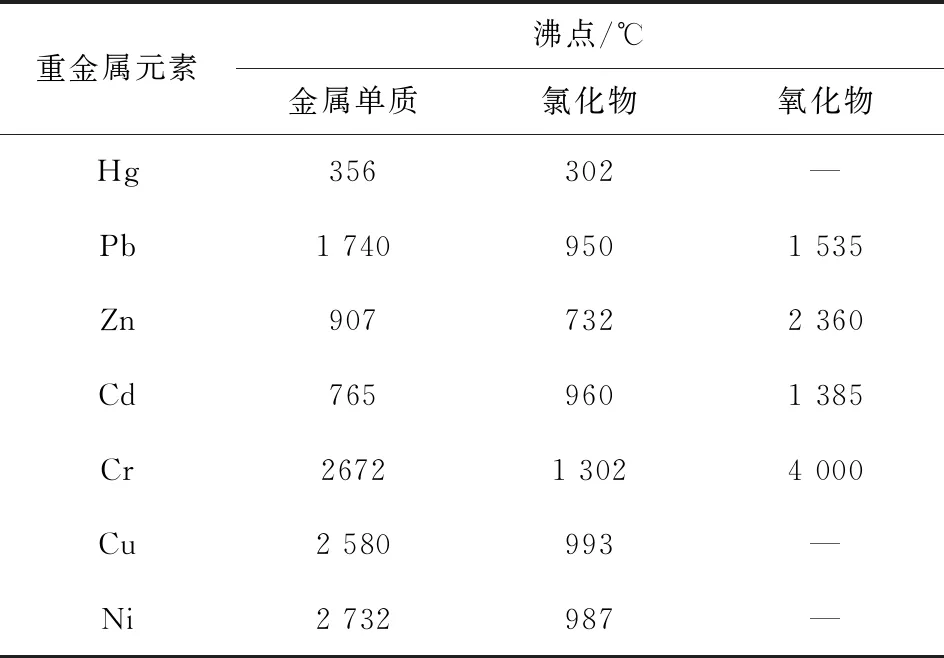

重金屬主要以金屬單質(zhì)、氯化物和氧化物的形式存在于飛灰中,且沸點和熔點都不同,飛灰中常見的重金屬及其化合物的熔點和沸點分布見表6、7。在高溫熔融過程中,一部分重金屬單質(zhì)或重金屬化合物會隨溫度變化散布到煙氣中,另一部分則會固化到熔渣中。另外,飛灰在進(jìn)行高溫熔融前需經(jīng)過水洗工藝處理,以達(dá)到去除飛灰中氯化物的目的。CHIANG等[46]研究了水洗對垃圾焚燒飛灰高溫熔融后產(chǎn)生的熔渣中重金屬浸出的影響,結(jié)果表明,在1 450 ℃條件下熔融飛灰時,按液固比為10及以上的條件對飛灰水洗預(yù)處理,生成的熔渣中銅和鉛的玻璃化率相對較高。

表6 垃圾焚燒飛灰中重金屬及其化合物熔點

高溫熔融過程中飛灰組分會對熔融效果產(chǎn)生較大影響,向飛灰中加入添加劑是提高熔融效果的有效手段。林麗[47]研究了CaO、Al2O3、SiO2、MgO和Fe2O3五種添加劑質(zhì)量分?jǐn)?shù)變化對于飛灰熔融特性的影響,結(jié)果表明,加入適當(dāng)?shù)奶砑觿┛梢源龠M(jìn)飛灰熔融固化,在一定程度上抑制重金屬揮發(fā)。熔融過程中,當(dāng)CaO和Al2O3等堿性氧化物含量較高時,導(dǎo)致熔融溫度升高。隨著SiO2含量的增加,飛灰堿度減小,熔融溫度降低。王學(xué)濤等[48]研究發(fā)現(xiàn),向飛灰中加入SiO2的熔融效果更好,加入CaO對熔融效果的影響不明顯,加入Al2O3可提高樣品的硬度和致密性。添加SiO2有助于玻璃體的形成,添加CaO可抑制飛灰中Cu、Zn、Cd、Pb等重金屬的揮發(fā)[49]。然而,添加過多CaO并不利于重金屬固化。李潤東等[50]向飛灰中添加CaO使飛灰的堿度達(dá)1.8,研究發(fā)現(xiàn)Ni、Cr、Cu、Pb、Zn的固化率均下降,表明增大飛灰的堿度導(dǎo)致多種重金屬的固化率降低。王雷等[51]研究發(fā)現(xiàn)CaO/SiO2對焚燒飛灰熔融過程中重金屬的揮發(fā)影響顯著,隨CaO/SiO2降低,Pb和Cd固定率總體呈上升趨勢;且氯對重金屬的揮發(fā)也有重要影響,當(dāng)重金屬以氯化物形式存在時,其揮發(fā)受到SiO2的限制,隨SiO2含量增加,揮發(fā)率降低。

由表6和表7可知,重金屬氯化物的熔沸點相對較低,飛灰中的氯離子會提高重金屬的揮發(fā)性,導(dǎo)致飛灰熔融后的煙氣中重金屬含量增多,不利于重金屬的固化。而有研究采用加入氯化劑的方法促進(jìn)重金屬的揮發(fā),熔融產(chǎn)物中的重金屬含量有所減少,毒性降低,而揮發(fā)至煙氣中重金屬可作為冶金原材料進(jìn)行資源化回收。文娟等[52]研究了飛灰熔融過程金屬元素在煙氣中的遷移分布規(guī)律,研究發(fā)現(xiàn)煙氣中的重金屬元素主要有Zn、Pb、Cd和Hg,Zn主要以氧化物和硫化物存在煙氣中,Pb主要以氯化物存在煙氣中,同時還有KCl和NaCl,Cd以硅酸鹽、磷酸鹽形態(tài)存在,而Hg主要以氯氧化物、硫氯化物形態(tài)存在。劉敬勇等[53]選用NaCl、FeCl3、MgCl2、AlCl3、CaCl2作為添加劑,研究氯化劑對飛灰中重金屬揮發(fā)行為的影響,結(jié)果表明,飛灰中添加氯化劑后,重金屬揮發(fā)率呈增加趨勢,且難揮發(fā)金屬元素如Cu和Zn的揮發(fā)性顯著提升。

表7 垃圾焚燒飛灰中重金屬及其化合物沸點

高溫熔融固化技術(shù)減容率高,固化效果好,能有效降低重金屬浸出毒性,充分分解二噁英,已成為當(dāng)今處理垃圾焚燒飛灰的研究熱點。目前該技術(shù)在歐洲和日本已有少量應(yīng)用,在國內(nèi)尚未得到大規(guī)模推廣應(yīng)用,仍存在幾個技術(shù)難題未解決:① 高溫熔融技術(shù)能耗很高,工藝流程復(fù)雜,技術(shù)要求較高;② 對熔渣的資源化利用還停留在初級研究階段;③ 熔融過程中會產(chǎn)生含有重金屬氯化物的有毒煙氣,造成二次污染,增加處理負(fù)擔(dān)。此外,由于飛灰中氯化物含量高,熔融設(shè)備的耐材和防腐性能還需要進(jìn)一步改進(jìn)。

2.2.4等離子體熔融技術(shù)

等離子體熔融技術(shù)原理是利用高溫環(huán)境對飛灰進(jìn)行熔融,但不同于高溫熔融,等離子體熔融技術(shù)采用等離子炬產(chǎn)生1 500 ℃以上的等離子體處置飛灰,有機(jī)污染物徹底分解,重金屬被固化在硅酸鹽網(wǎng)絡(luò)中,其浸出率遠(yuǎn)低于毒性特征浸出的標(biāo)準(zhǔn)限值[54],并且熔渣可作為高質(zhì)量建材利用。YANG等[55]研究了一種新型熱等離子體熔融技術(shù),通過等離子體將飛灰高溫熔融轉(zhuǎn)化為水淬玻璃渣,并以硅酸鹽水泥和發(fā)泡劑為原料制備多孔材料,該多孔材料屬于輕質(zhì)保溫材料,在建筑和裝飾應(yīng)用方面潛力巨大。

等離子體技術(shù)具有不同的電極結(jié)構(gòu),其中直流(DC)雙電極等離子體電弧采用獨特的雙陽極設(shè)計,在飛灰處理過程中具有優(yōu)異性能。與傳統(tǒng)等離子體炬相比,直流雙陽極等離子炬可有效提高等離子體的氣動穩(wěn)定性、發(fā)光強(qiáng)度和射流長度[56]。經(jīng)玻璃化處理后,飛灰的微觀結(jié)構(gòu)和礦物特征發(fā)生變化,重金屬的固化效果與其他技術(shù)相比十分突出,且通過毒性當(dāng)量計算,PCDD/Fs的分解率接近100%[57]。研究表明PCDD/Fs在1 000 ℃以上能有效分解,運行中的等離子體熔融爐溫度一般在1 500 ℃以上,甚至高達(dá)2 000 ℃。因此,飛灰熔融過程中等離子熔融爐產(chǎn)生的熱量和活性顆粒將PCDD/Fs分解為CO2、HCl、H2O,從而去除有機(jī)污染物[58]。

與其他高溫處理工藝相比,等離子體熔融技術(shù)具有其獨特優(yōu)勢:① 熱等離子體可提供高能密度、溫度及快速的反應(yīng)時間,處理效率更高;② 等離子炬的應(yīng)用實現(xiàn)了以較小的反應(yīng)器占地面積提供較大生產(chǎn)量的潛力;③ 化學(xué)鍵快速達(dá)到穩(wěn)態(tài)條件的關(guān)鍵是高熱通量密度,與燒結(jié)等其他高溫處理方法相比,等離子體技術(shù)可快速啟動和關(guān)閉,從而對耐性材料的性能影響達(dá)到最小;④ 等離子體技術(shù)反應(yīng)過程中產(chǎn)生的氣體體積比傳統(tǒng)高溫處理過程要小得多,因此后續(xù)煙氣處理較簡單,管理成本更低[59]。

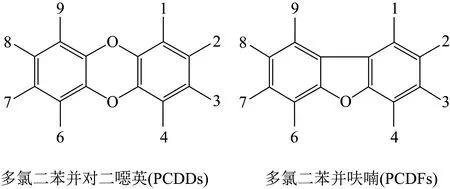

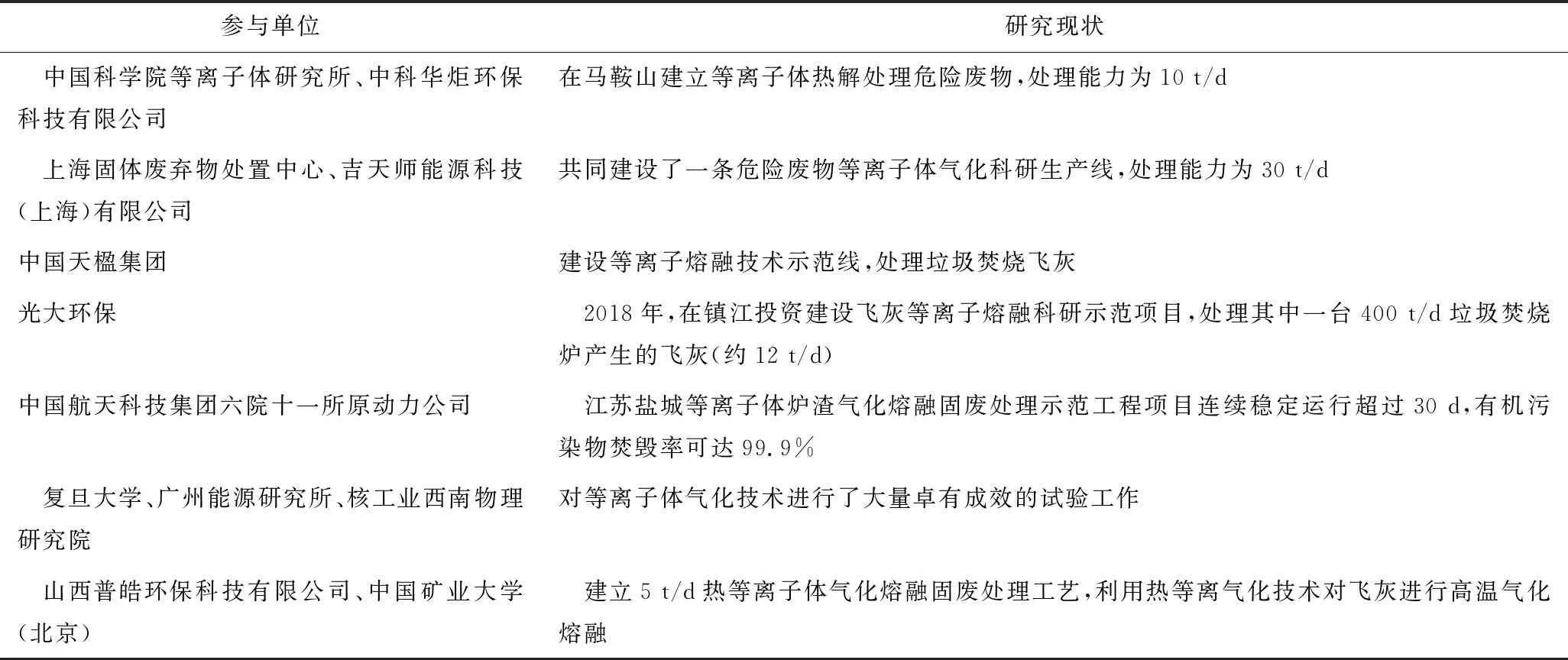

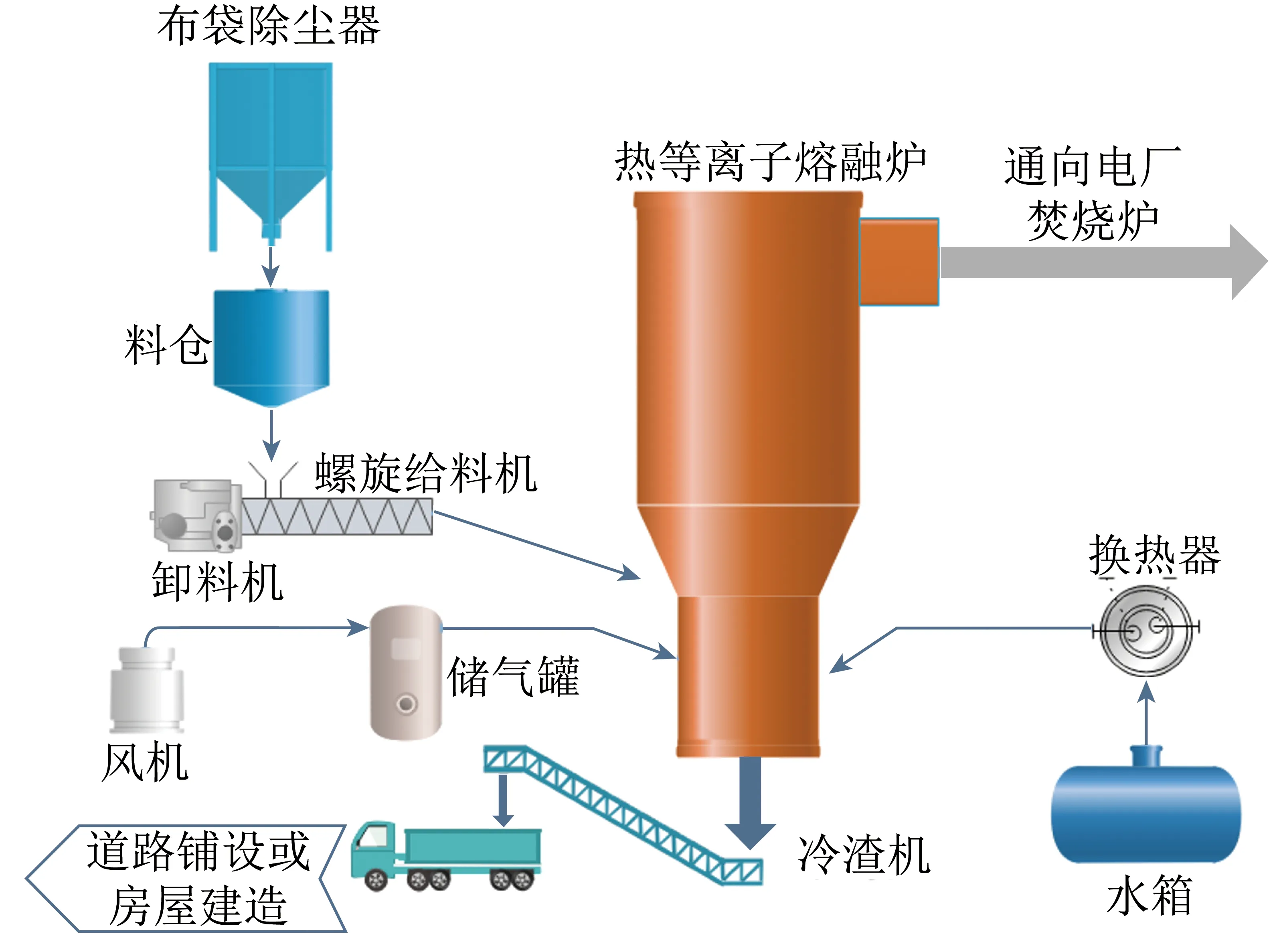

目前該技術(shù)的研究熱點主要集中在降低熔融過程能耗、高效熔融設(shè)備的研發(fā)、熔融過程重金屬物質(zhì)的遷移轉(zhuǎn)化機(jī)制及高質(zhì)量熔渣資源化利用等方面。由于熔融能耗高,設(shè)備研發(fā)難度大,許多技術(shù)難點亟需突破,國內(nèi)暫無工業(yè)化穩(wěn)定運行的報道,但已有公司和高校開展中試試驗,并取得了一定成果。山西省太原市某電廠自主設(shè)計的熱等離子體熔融爐試驗系統(tǒng)如圖4所示,該試驗系統(tǒng)由布袋除塵器、料倉、螺旋給料機(jī)、熱等離子體熔融爐、風(fēng)機(jī)、水箱、換熱器、冷渣機(jī)組成;采用功率為120 kW的3套直流非轉(zhuǎn)移弧等離子火炬進(jìn)行升溫,設(shè)計處理量為5 t/d。目前我國參與等離子體熔融技術(shù)試驗研究的單位以及研究現(xiàn)狀見表8。

表8 國內(nèi)等離子體熔融技術(shù)研究現(xiàn)狀

圖4 熱等離子體熔融試驗系統(tǒng)

部分歐美國家的熱等離子體熔融技術(shù)發(fā)展較為成熟,如美國洛克希德公司旗下的Retech公司、德國Bellwether公司、加拿大Plasco公司、英國Tetronics公司及以色列EER公司等,上述企業(yè)熱等離子體熔融技術(shù)均已達(dá)商業(yè)化運轉(zhuǎn)水平。日本已經(jīng)建立成多個等離子體垃圾處置中心,并對等離子體熔融飛灰及產(chǎn)生的熔渣和金屬產(chǎn)品進(jìn)行再利用研究[60],在直流轉(zhuǎn)移電弧等離子體爐運行28個月后,檢測經(jīng)水冷的爐渣,結(jié)果表明Pb質(zhì)量濃度不超過0.01 mg/L,且未檢測到二噁英。同時,爐渣具有優(yōu)質(zhì)的物理性能,可與其他材料結(jié)合作為建材使用。

飛灰經(jīng)等離子體熔融技術(shù)處理后產(chǎn)生的熔渣結(jié)構(gòu)致密且性質(zhì)穩(wěn)定,重金屬的固化效果好,其良好的抗浸出性、環(huán)境穩(wěn)定性,使其在后續(xù)的建材利用中展現(xiàn)出良好性能[61]。由于該技術(shù)處理范圍廣,對廢物處理無害化程度高,已成為當(dāng)今危廢處理研究的熱點,等離子體熔融技術(shù)也被認(rèn)為是危廢處理的終極技術(shù)。

2.3 固化穩(wěn)定處理

固化穩(wěn)定化工藝包括化學(xué)藥劑穩(wěn)定化、水熱固化和加速碳化等。其中化學(xué)藥劑穩(wěn)定化是目前發(fā)展比較成熟的飛灰處理工藝,成本低,處理效率高,可結(jié)合水泥固化等技術(shù),有利于飛灰后續(xù)資源化利用,但對于重金屬缺乏普遍適用性。而水熱固化是最具發(fā)展前景的處理技術(shù)之一,其溫度要求相對較低,二噁英分解率可達(dá)90%以上,但設(shè)備要求高以及廢液二次污染等問題亟待解決。

2.3.1化學(xué)藥劑穩(wěn)定化

目前,化學(xué)穩(wěn)定化工藝在垃圾焚燒飛灰處理方面效果顯著。飛灰經(jīng)化學(xué)藥劑穩(wěn)定化處理,再進(jìn)入垃圾填埋場處置,是目前飛灰管理最常用的工藝之一。其原理是利用添加藥劑中某種離子或官能團(tuán)與飛灰中重金屬反應(yīng),生成化學(xué)性質(zhì)穩(wěn)定的重金屬沉淀或重金屬絡(luò)合物、螯合物,從而降低飛灰中重金屬浸出,根據(jù)選用藥劑不同,其固化效果存在差異。常用有機(jī)化學(xué)藥劑包括氨基甲酸酯、有機(jī)磷酸鹽和乙二胺四乙酸二鈉鹽等螯合劑;無機(jī)藥劑有硫酸亞鐵、綠礬、磷酸鹽等,硫化鈉和硫脲也是有效處理飛灰的無機(jī)添加劑[62]。此外,向飛灰中加入一定量NaOH和HNO3調(diào)節(jié)溶液pH,減少飛灰重金屬浸出[63]。相關(guān)研究表明,經(jīng)化學(xué)藥劑穩(wěn)定化處理后的垃圾焚燒飛灰重金屬浸出濃度符合填埋標(biāo)準(zhǔn)。VAVVA等[64]采用磷酸與水洗相結(jié)合的方法,以7%的酸灰比采用磷酸進(jìn)行水洗處理對飛灰中重金屬的穩(wěn)定效果好。

此外,部分相關(guān)人員研究了復(fù)合藥劑添加劑,王金波等[65]采用有機(jī)無機(jī)復(fù)合藥劑螯合垃圾焚燒飛灰中的重金屬,系統(tǒng)研究了無機(jī)螯合劑、有機(jī)螯合劑、復(fù)合螯合劑、浸出pH、固化溫度、浸出方法對飛灰重金屬螯合效果的影響,復(fù)合藥劑具有低成本、穩(wěn)定化效果好等優(yōu)點,在3.0%復(fù)合藥劑用量的條件下,可使Cd、Pb的螯合率達(dá)98.7%和99.0%。周斌等[66]利用綠礬、碳酰二氫鈉、TMT-18和碳酰肼對飛灰進(jìn)行穩(wěn)定化研究,結(jié)果表明配合使用無機(jī)藥劑和有機(jī)螯合劑,比單獨使用對重金屬的穩(wěn)定化效果更加突出。

化學(xué)藥劑穩(wěn)定法具有無害化和處理成本低等優(yōu)點,但不同藥劑對不同有害物質(zhì)的效果也不同,因此該方法不具有普遍適用性。另外,大多數(shù)藥劑對二噁英類物質(zhì)處理效果較差,為了防止造成二次污染,處理過程中產(chǎn)生的濾液還需二次處理,這也是該技術(shù)規(guī)模化應(yīng)用所面臨的難題。

2.3.2水熱固化

水熱處理工藝一般是將飛灰與堿性溶液按照一定固液比混合,利用反應(yīng)釜提供高溫高壓的環(huán)境進(jìn)行水熱反應(yīng)。水熱處理法通過添加堿性添加劑合成硅鋁酸鹽礦物固化重金屬,降低體系中二噁英等有機(jī)污染物溶解度,最終實現(xiàn)飛灰無害化處理。堿性添加劑通常選用NaOH、KOH、K2CO3、Na2CO3等[67-68]。浸出試驗表明,飛灰經(jīng)過水熱固化處理后重金屬浸出毒性大幅降低[69]。日本一些學(xué)者率先開展了對水熱固化處理飛灰中二噁英的研究,YAMAGUCHI等[70]將飛灰置于質(zhì)量分?jǐn)?shù)10%的甲醇和1% NaOH的溶液中,在573 K下水熱反應(yīng)20 min,檢測產(chǎn)物發(fā)現(xiàn)二噁英和多氯二苯并呋喃等有機(jī)污染物幾乎完全分解。XIE等[67]以碳酰肼為輔助劑,用水熱法處理垃圾焚燒飛灰,試驗結(jié)果表明,在518和533 K條件下,二噁英的分解率分別在80%和90%以上,處理過程中,飛灰中大多數(shù)重金屬固化效果良好。

與高溫處理的一些工藝相比,水熱固化法可在一個相對較低的溫度(100~200 ℃)下處理飛灰,作為最具發(fā)展前景的飛灰處理技術(shù)之一,水熱法引起了廣泛關(guān)注。但目前水熱處理停留在實驗室研究階段,其產(chǎn)業(yè)化應(yīng)用仍需大量研究工作,設(shè)備要求高以及廢液二次污染等問題亟待解決。

3 結(jié) 語

1)物化分離中水洗可去除飛灰中大部分氯化物和可溶性鹽物質(zhì),因此水洗工藝常作為其他處置工藝的預(yù)處理技術(shù);電動修復(fù)已被證明是處理垃圾焚燒飛灰中重金屬污染的有效技術(shù),而機(jī)械化學(xué)法因其可對二噁英進(jìn)行徹底降解,受到關(guān)注。但除了洗滌處理工藝,電動修復(fù)與機(jī)械化學(xué)處理技術(shù)在我國僅處于實驗室或中試階段,還未有工業(yè)化應(yīng)用實例。

2)對于高溫處理,已有研究表明,大多數(shù)高溫處理工藝都能夠有效降解飛灰中二噁英,且對重金屬也有處理效率高、固化效果好等工藝特點,尤其是等離子熔融技術(shù),被認(rèn)為是危廢處理的終極技術(shù)。但高溫熔融與等離子熔融技術(shù)涉及到的高能耗、成本大等問題,是限制該技術(shù)大規(guī)模推廣的主要原因。同時,水泥窯協(xié)同處置技術(shù)受制于水泥窯場地限制,導(dǎo)致我國有些城市無法利用水泥窯實現(xiàn)協(xié)同處置飛灰。

3)固化穩(wěn)定處理中的化學(xué)藥劑穩(wěn)定化是目前發(fā)展比較成熟的飛灰處理工藝,但該技術(shù)缺乏普遍適用性;水熱固化能夠徹底降解飛灰中二噁英,是最具發(fā)展前景的處理技術(shù)之一,但在我國實現(xiàn)產(chǎn)業(yè)化應(yīng)用仍需大量研究工作,設(shè)備要求高以及廢液二次污染等問題亟待解決。

4)以上技術(shù)各有利弊,隨著垃圾焚燒飛灰日益增長、土地稀缺性不斷加劇,飛灰及其固化產(chǎn)物資源化利用將成為今后飛灰處理的必然要求和趨勢,而將來飛灰處理技術(shù)必然向適用普遍、穩(wěn)定性強(qiáng)、成本低和可資源化再生的方向發(fā)展。從長遠(yuǎn)角度看,同時實現(xiàn)飛灰的減量化、無害化和高價值化應(yīng)成為垃圾焚燒飛灰處理技術(shù)的主要研究方向。