激光熔融沉積TC4-IN625雙金屬結構梯度過渡區的組織

徐國建, 王 超, 王辰陽, 王文博, 張國瑜

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

功能梯度材料(functionally gradient material,FGM)最早是由日本學者新野正之等提出的一種新型功能性復合材料[1],其性能會隨著材料的組成及結構的變化而呈現梯度式變化.相比于傳統復合材料,這類材料可使不同材料之間實現平滑過渡,且可根據具體使用要求進行設計,充分發揮不同材料的性能特點,滿足航空航天等領域對同一部件不同位置具有不同性能的要求[2].

TC4鈦合金是極其重要的輕質材料,其強度高、密度低、抗腐蝕性高且抗疲勞性好[3],并具有較為良好的焊接性能和加工塑性,但其耐高溫性能相比鎳基合金較差,目前TC4鈦合金最高使用溫度約為500~600 ℃.然而,針對某些特殊部件,如飛機噴氣發動機的渦輪葉片與發電機中的燃氣輪機葉片,這些部件的局部區域處于極其高溫的環境中,服役溫度可達700~800 ℃[4].而IN625鎳基高溫合金材料因具有良好的力學性能和高溫抗氧化性能,尤其適用于航空發動機和燃氣輪機高溫區部件,但是隨著航空領域的迅速發展,迫切需要推重比更高的航空發動機,因此,TC4與IN625雙金屬結構材料的引進可以簡化部件結構,減輕部件質量,提高推重比,從而使部件的使用性能得到提升.

與傳統制備方法相比,采用激光熔融沉積(LMD)技術制備雙金屬結構的優點之一是能夠減少從開始設計到獲得最終產品的時間,其次,該技術可以高效地制備復雜、難加工的零件[5].此外,LMD技術制備的材料具有良好的成形性,而且還可以靈活設計,從而實現對成形部件組織及性能的靈活調控[6],LMD技術為雙金屬結構的制造提供了一種新途徑.

近年來,利用LMD技術制造雙金屬結構及FGM的研究越來越多,包括TA15/Ti2AlNb[7]、Nb/SiC[8]、Ti6Al4V/304L[9]、Ti6Al4V/Inconel 718[4]、SS316/IN625[10]、SS316/Ni20[11]、304L/Inconel 625[12]等.Bobbio等[13]通過試驗表征和熱力學計算發現,沉積試樣的開裂與脆性金屬間化合物的形成有關.Meng等[14]采用LMD和同步預熱技術,通過中間夾層IN625制備了從316L不銹鋼到Ti6Al4V鈦合金的雙金屬結構,無預熱試樣會由于Mo、Cr富集相的析出而產生裂紋,而激光同步預熱試樣由于殘余應力降低,因而試樣中并無裂紋產生,LMD技術制備316L-IN625-Ti6Al4V FGM的關鍵是減少Cr、Mo富集相的形成以及降低殘余應力.Shang等[15]采用LMD技術并以Nb和Cu作為中間夾層,有效抑制了Ti-Ni脆性金屬間化合物的產生,實現了從TA15到IN718雙金屬結構的無冶金缺陷制造,沉積層之間界面形成了良好的冶金結合,試驗樣件的抗拉強度可以達到434 MPa并具有一定塑性.

TC4-IN625雙金屬結構與單一鎳基合金相比,不但可以提高航空發動機推重比,而且還可以發揮兩種金屬的各自特性,提高結構件的使用性能.但雙金屬結構的直接過渡容易產生脆性金屬間化合物和較大內應力,導致結構的裂紋敏感性較高,因而限制了TC4-IN625雙金屬結構的應用.本文為采用LMD技術制備TC4-IN625雙金屬結構提供了一種新方法,并對結構的梯度過渡區組織性能進行了研究,以期為TC4-IN625雙金屬結構的制備奠定冶金理論基礎.

1 材料及方法

1.1 試驗設備與材料

試驗設備為沈陽中科煜宸激光技術有限公司提供的LDM-8060,該設備主要由YLS-4000光纖激光器、四路同軸送粉激光3D打印加工頭、載氣式雙筒送粉器、水冷機、數控機床和氬氣密封艙體組成.

試驗所用基板材料為熱軋制態TC4鈦合金,基板尺寸為200 mm×100 mm×20 mm,LDM處理前將基板預熱到400 ℃,并在整個試驗過程中保持溫度恒定不變.TC4鈦合金的化學成分為:w(Ti)=88.28%~90.88%,w(Al)=5.5%~6.75%,w(V)=3.5%~4.5%,w(Fe)<0.25%,w(C)≤0.08%,w(O)=0.12%-0.16%,w(N)≤0.01%,w(H)≤0.01%.IN625合金的化學成分為:w(Ni)=54.95%~68.85%,w(Cr)=20%~23%,w(Mo)=8%~10%,w(Nb)=3.15%~4.15%,w(Fe)<5%,w(Al)<0.4%,w(Ti)<0.4%,w(C)<0.1%,w(Mn)<0.5%,w(Si)<0.5%,w(Co)<1%.

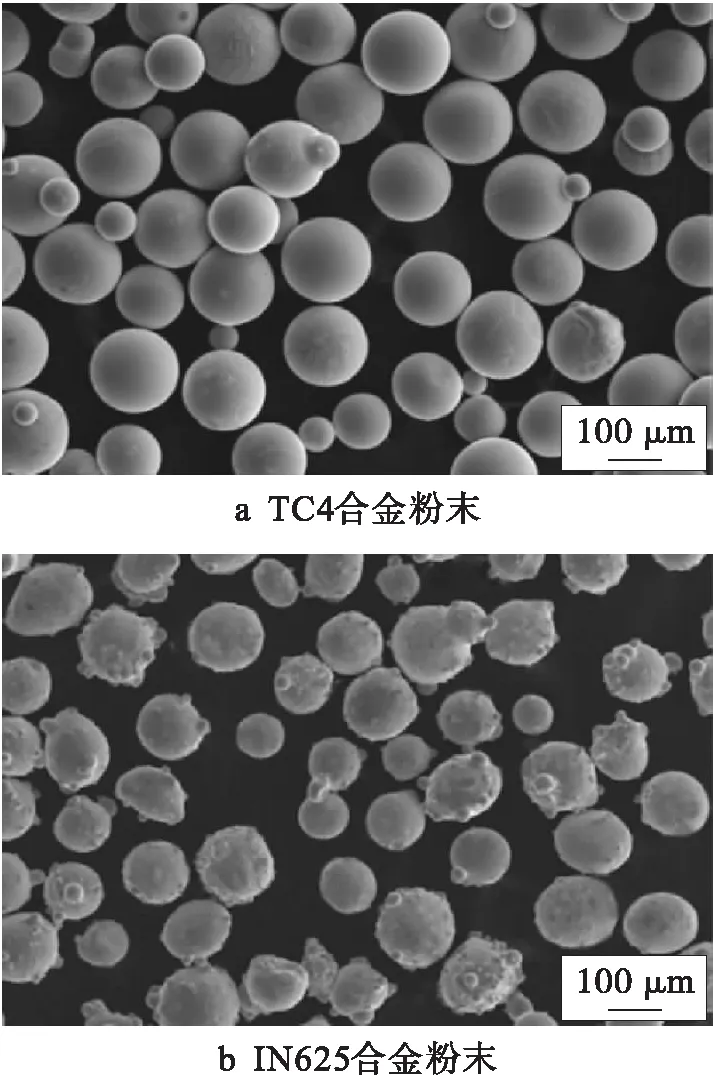

合金粉末是由陜西英博金屬技術有限公司生產的,兩種合金粉末的SEM照片如圖1所示,粉末粒度范圍為50~100 μm.試驗前分別對TC4及IN625兩種合金粉末進行精確稱重,以獲得TC4-xIN625(x=0%,20%,40%,60%,80%,100%)混合粉末,然后利用V型試驗混合機混合2 h,之后將混合粉末加熱至120 ℃保溫4 h后烘干.

圖1 TC4和IN625合金粉末的SEM圖像Fig.1 SEM images of TC4 and IN625 alloy powders

1.2 沉積層制備方法

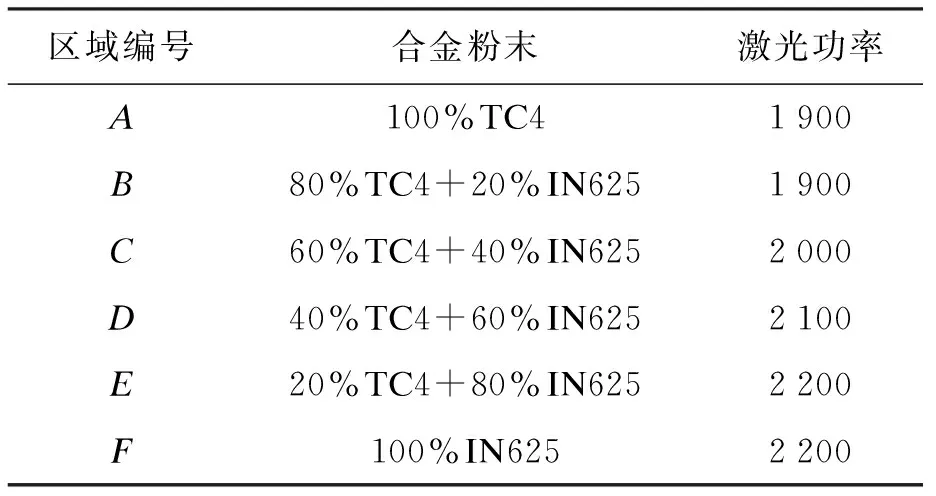

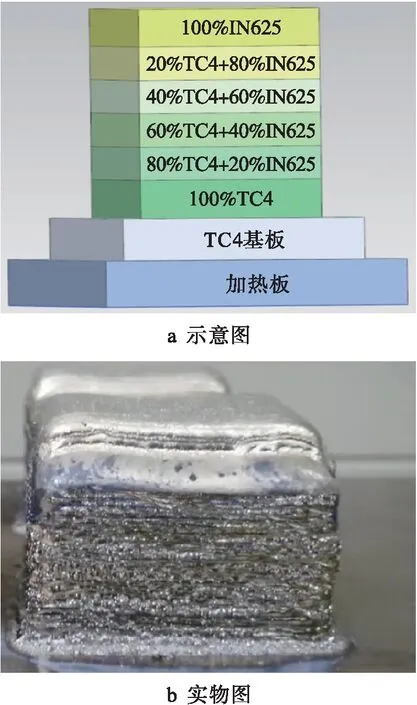

LMD技術中沉積順序為:首先在TC4基板上沉積5層TC4,然后依次沉積不同比例的TC4-IN625各兩層,最后沉積5層IN625,其LMD雙金屬結構樣件示意圖和實物圖如圖2所示,制備的試樣尺寸約為30 mm×20 mm×11 mm.LMD過程是在氬氣密閉艙體中進行的,送粉量為8 g/min,掃描速度為8 mm/s,搭接率為50%,光斑直徑為2 mm,LMD激光輸出功率如表1所示,在上述工藝參數下沉積層厚度約為0.6 mm.

表1 LMD激光輸出功率Tab.1 Laser output power of LMD W

圖2 雙金屬結構試樣示意圖和實物圖Fig.2 Schematic diagram and physical image of bimetallic structure specimen

1.3 沉積層的組織與性能表征

采用線切割方式加工得到LMD金相試樣,沿著沉積方向所在表面利用砂紙研磨后進行機械拋光,利用試劑(HF∶HNO3∶H2O=1∶3∶7)對金相試樣進行30~60 s的腐蝕.采用帶有EDS功能的掃描電鏡(SEM)對試樣不同區域和相應界面的組織和元素分布進行分析.采用XRD-7000型X射線衍射儀分析了雙金屬結構不同區域的相組成,采用HVS-1000A型數顯電子維氏硬度儀測試了梯度方向LMD沉積層的硬度分布,測試點間隔為2 mm,持續時間為10 s.

2 結果與分析

2.1 沉積層組織

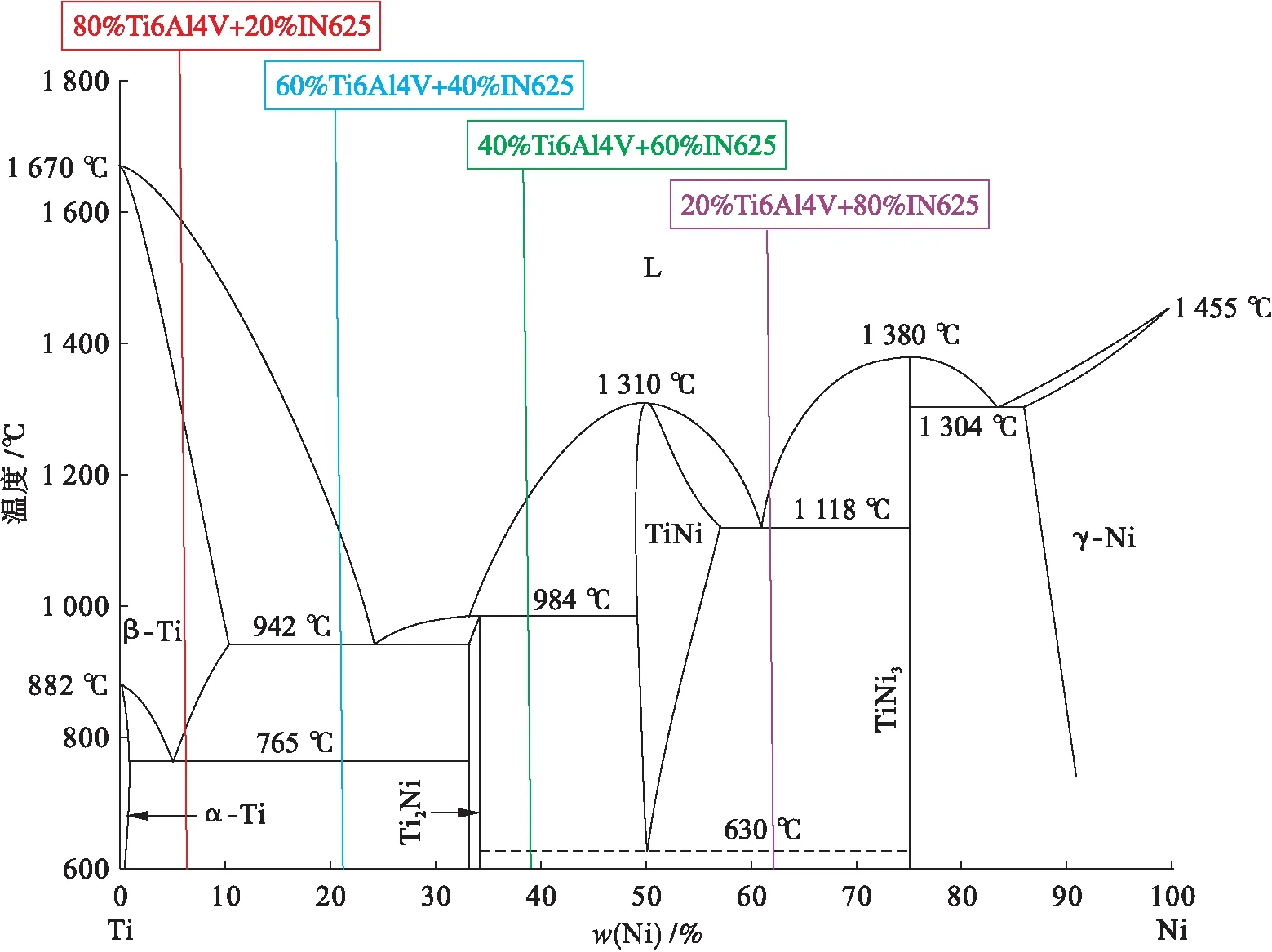

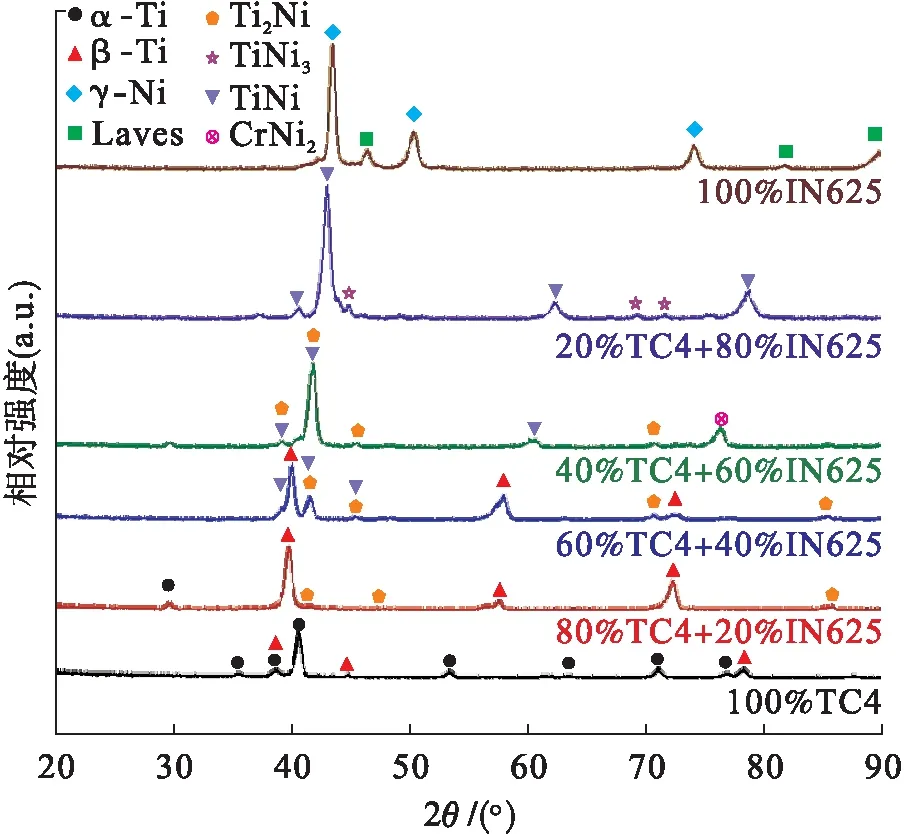

Ti-Ni二元合金平衡狀態圖[16]如圖3所示,沉積層不同區域XRD分析結果如圖4所示.由圖3可知,隨著Ni質量分數的增加,在765 ℃發生了共析反應,即β-Ti(β)→α-Ti(α)+Ti2Ni;在942 ℃發生了共晶反應,即L→β+Ti2Ni;在984 ℃發生了包晶反應,即L+TiNi→Ti2Ni;在1 118 ℃發生了共晶反應,即L→TiNi+TiNi3;在1 304 ℃發生了共晶反應,即L→TiNi3+γ-Ni(γ).室溫下Ti-Ni二元合金平衡體系中的相主要由α、Ti2Ni、TiNi、TiNi3和γ相組成.由于LMD加熱速度較快,同時冷卻速度也較快,導致Ti-Ni二元合金平衡狀態的特征點和反應溫度將發生偏移,形成了非平衡狀態下的組織和相,如LMD過程中極易得到的殘留β相.由圖4可見,A~F區相演變規律依次為:α+β、β+Ti2Ni、β+Ti2Ni+TiNi、Ti2Ni+TiNi+CrNi2、TiNi+TiNi3、γ+Laves相(Fe2Nb、Cr2Nb)[17],其結果與Ti-Ni二元合金平衡狀態相圖基本一致.

圖3 Ti-Ni二元合金相圖Fig.3 Binary phase diagram of Ti-Ni alloy

2.2 沉積層組織演變

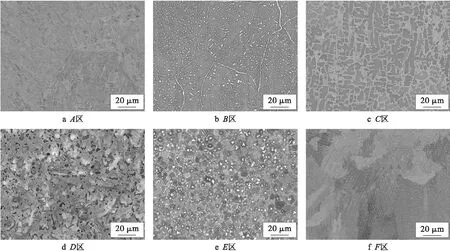

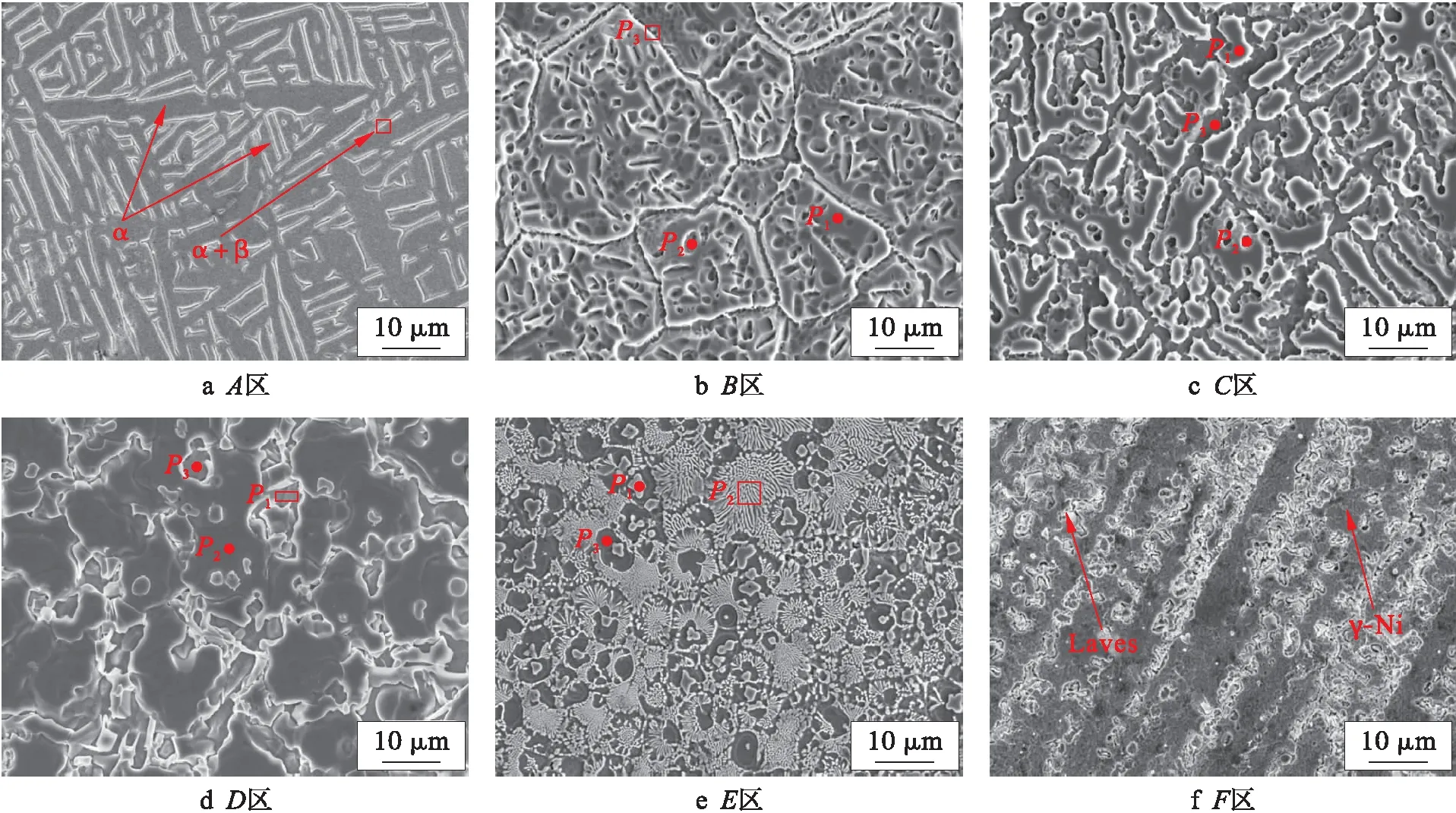

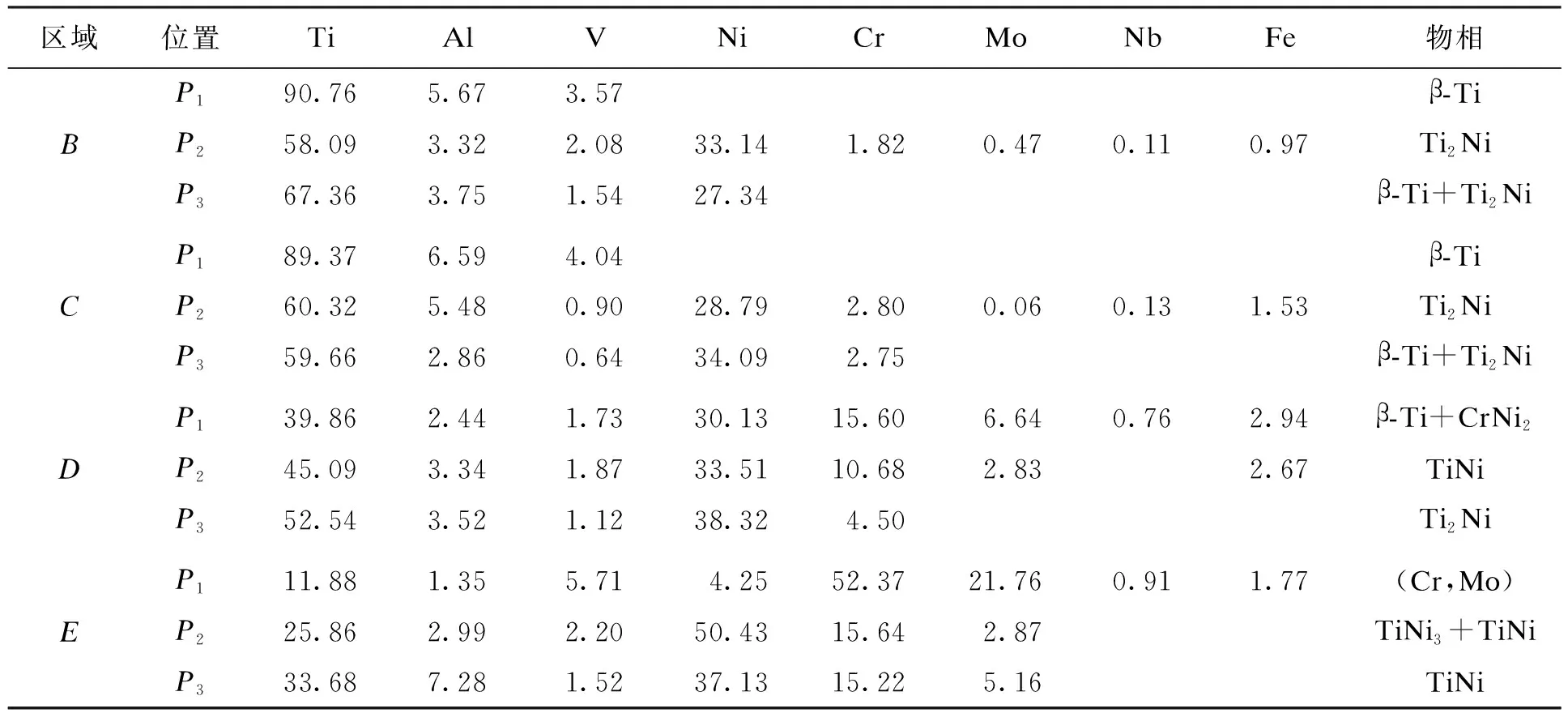

圖5~6分別為TC4-IN625雙金屬結構不同區域的背散射微觀組織形貌與SEM微觀組織形貌,圖6中特征相的EDS成分分析結果(原子分數)如表2所示.

綜合圖4~6和表2可知,A區組織主要由針狀α相(圖6a中黑色部分)和針狀α相之間的α+β組織(圖6a中白色部分)構成,β相存在于α+β組織中[18].F區組織主要由粗大柱狀晶(灰色γ相)和γ相之間的共晶組織(白色γ相+Laves相)構成.B區組織主要由原始等軸β晶(圖5b中灰色部分)、β晶內Ti2Ni相(圖6b中白色點狀部分)與原始等軸β晶界處的β+Ti2Ni共晶組織(圖6b中白色晶界)構成.

圖4 雙金屬結構的XRD圖譜Fig.4 XRD spectra of bimetallic structure

圖5 雙金屬結構的背散射組織Fig.5 Back scattering microstructures of bimetallic structure

圖6 雙金屬結構的SEM圖像Fig.6 SEM images of bimetallic structure

觀察表2可知,由雙金屬結構B區中P1點的元素原子分數數據可以基本確定該點為β相;由于P2和P3點的Ti和Ni元素的含量比約為2∶1,因而推斷P2點和P3點由Ti2Ni相構成;由于P3點Ti元素含量略高于P2點,因而推斷P3點含有少量β相,即P3點由β+Ti2Ni共晶組織構成.雙金屬結構C區組織主要由β相(P1點)、Ti2Ni相(P2點)與β+Ti2Ni共晶組織(P3點)構成.D區組織主要由微量β+CrNi2共晶組織(P1點)、大量TiNi相(P2點)和少量Ti2Ni相(P3點)構成.E區組織主要由少量白色點狀(Cr,Mo)合金化合物(P1點)、大量TiNi3+TiNi共晶組織(P2點)和少量TiNi相(P3點)構成.綜上所述,雙金屬結構A區→F區的組織演變規律為:α+(α+β)→β+Ti2Ni+(β+Ti2Ni)→β+Ti2Ni+(β+Ti2Ni)→TiNi+Ti2Ni+(β+CrNi2)→(TiNi3+TiNi)+TiNi+(Cr,Mo)→γ+(γ+Laves相).在TC4-IN625雙金屬結構梯度過渡區,隨著IN625含量的逐步增加,針狀α相和等軸β晶逐步消失,Ti2Ni、TiNi、TiNi3等脆性金屬間化合物相逐漸增多.

表2 雙金屬結構不同區域標記位置所對應的EDS結果Tab.2 EDS results for marked positions of different regions in bimetallic structure %

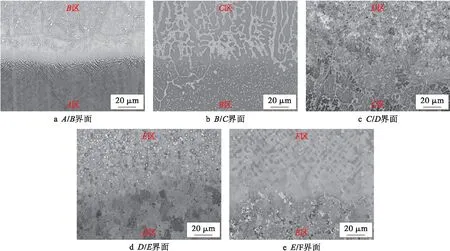

TC4-IN625雙金屬結構不同界面的背散射微觀組織如圖7所示.由圖7可知,5個界面均形成了完全冶金結合,結合狀態良好.B和C區未發現冶金缺陷(如裂紋).

圖7 雙金屬結構不同界面的背散射組織Fig.7 Back scattering microstructures of different interfaces in bimetallic structure

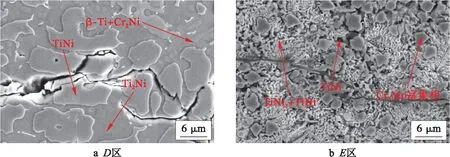

雙金屬結構過渡區附近裂紋SEM照片如圖8所示.由圖8a可見,D區臨近C/D界面產生了橫向裂紋,裂紋橫穿晶粒,表現為冷裂紋特性.由圖8b可見,E區臨近D/E界面附近也產生了橫向裂紋,同樣表現為冷裂紋特征,且裂紋附近聚集了大量(Cr,Mo)富集相、TiNi3相和TiNi相.雙金屬結構產生裂紋的原因為:1)與不預熱條件相比,在400 ℃預熱溫度條件下制備TC4-IN625雙金屬結構,雖然能夠降低溫度梯度,進而降低過渡區內應力,但過渡區內應力不能完全消失;2)隨著IN625含量的增加,沉淀析出Ti2Ni、TiNi和TiNi3等脆性金屬間化合物數量也隨之增加;3)隨著IN625含量的增加,脆性金屬間化合物聚集成粗大顆粒,使得脆性金屬間化合物尖端部位應力集中系數進一步增加;4)由于TC4和IN625的物理化學特性差異較大,過渡區易產生附加剪切應力.綜上所述,TC4-IN625雙金屬結構過渡區冷裂紋敏感性較高.

圖8 雙金屬結構過渡區附近裂紋SEM圖像Fig.8 SEM images of cracks near transition zones in bimetallic structure

2.3 沉積層維氏硬度

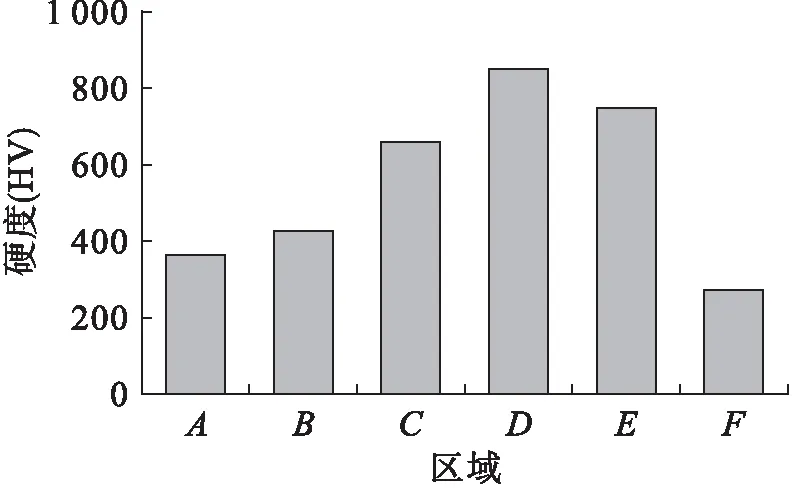

TC4-IN625雙金屬結構不同區域的維氏硬度測試結果如圖9所示.由圖9可見,由A區到F區,隨著IN625含量的增加,沉積層維氏硬度先增加后降低,D區硬度值達到最高值,約為847 HV.這是因為在梯度過渡區(B~E區),隨著IN625含量的增加,脆性金屬間化合物Ti2Ni、TiNi和TiNi3等生成量增加,從而導致其硬度升高,冷裂紋敏感性也隨之增加.D區具有大量TiNi相、少量Ti2Ni和微量β+CrNi2共晶組織,因而獲得了最高維氏硬度,同時具有較高的裂紋敏感性.E區具有大量TiNi3+TiNi共晶組織、少量TiNi和(Cr,Mo)合金化合物相,因而具有次高維氏硬度,同時也具有較高的裂紋敏感性.此外,IN625區硬度值最低,約為268 HV,A區硬度值次低,約為361 HV,相比于鍛件IN625和TC4,A和F區的硬度有所升高,這是激光快速加熱和冷卻導致晶粒細化和彌散強化的緣故[19].

圖9 雙金屬結構的硬度分布Fig.9 Hardness distribution in bimetallic structure

3 結 論

在400 ℃預熱溫度條件下,采用LMD技術成功制備了TC4-IN625雙金屬結構試樣,不同區域對應的不同界面均形成了良好的冶金結合.隨著IN625含量的增加,梯度過渡區脆性金屬間化合物Ti2Ni、TiNi和TiNi3等生成量增加,沉積層維氏硬度先增加后降低,在40%TC4+60%IN625區硬度值達到最高值,約為847 HV,沉積層的冷裂紋敏感性與顯微硬度成正比.本文研究結果為TC4-IN625雙金屬結構制造提供了新的設計思路和制造方法.