電子束流促進冶金過程中夾雜物遷移去除的研究現狀

譚 毅,李 毅,游小剛,崔弘陽,羌建兵

(1.大連理工大學 材料科學與工程學院,遼寧 大連 116024;2.大連理工大學 遼寧省載能束冶金及先進材料制備重點實驗室,遼寧 大連 116024)

夾雜物是材料冶金過程中常見的缺陷,主要以原材料中的硫化物、氧化物、碳化物和硅酸鹽等形式引入.這些夾雜物在鑄錠中分布不均勻,不僅會嚴重影響材料的強度和塑性,也會影響材料的斷裂韌性,而且大尺寸的夾雜物還有可能成為裂紋源,造成材料的突然斷裂失效[1-5].因此,如何實現夾雜物的深度去除一直是冶金領域重點關注的研究內容.

傳統的夾雜物去除通常采用過濾法、沉降法、浮選法、氣體攪拌法和渣洗法等工藝手段[6-9].這些方法的本質是利用夾雜物與金屬熔體的尺寸、密度等物理屬性的差異,通過上浮、沉淀或過濾的方法對夾雜物進行分離.傳統的工藝雖然在一定程度上控制了夾雜物含量,改善了鑄錠質量,但僅適用于去除較大尺寸的夾雜物,對尺寸較小的夾雜物去除效果十分有限[10].因此,傳統的夾雜物去除方法不能完全滿足現代工業生產的需求,仍需要不斷探索和研發新的除雜技術.隨著真空技術的發展,真空冶金被逐漸應用在材料的精煉提純領域,其中以真空感應熔煉技術為典型代表[11].這類技術主要運用高真空度對材料進行熔煉和澆鑄,不僅避免了活潑金屬與大氣作用生成有害夾雜物,還創造了良好的脫氣條件,促進了氧、氮等雜質的蒸發脫除,最終冶煉出化學成分準確且純凈度高的鑄錠,同時改善了耐熱鋼、軸承鋼、不銹鋼和高溫合金等材料的強度、斷裂韌性和耐高溫等性能.由于真空度和溫度的限制,隨著雜質含量的降低,真空感應熔煉技術去除雜質的驅動力會逐漸趨近于在該熱力學狀態下的極限值.此外,熔體與耐火材料反應引起的坩堝材料污染也會增加合金熔體中夾雜物的含量,從而影響合金的純凈度.

電子束流強化冶金過程中夾雜物的遷移去除技術最早起源于20世紀50年代[12-13].當對金屬熔體施加電流時,會產生許多與傳統除雜不同的現象,其中比較具有代表性的是對金屬熔體施加電流誘發的電磁擠壓力效應、外加電場誘導夾雜物形成的擴散雙電層現象等.由此形成并發展了一系列先進的電子束流冶金除雜技術:連續電流除雜技術、脈沖電流除雜技術、電子束冶金除雜技術等.這類冶金技術以夾雜物電學性能和外加電流為核心,通過電子束流促進夾雜物的遷移和分解過程來大幅提升材料的純度和性能.

在電子束流冶金除雜技術中,夾雜物遷移和富集是一個與夾雜物電學性能、流體動力學、電磁力學、冶金熱力學等學科有關的綜合過程.當前已有部分研究揭示了施加電流條件下夾雜物的遷移和富集機制,但由于夾雜物遷移過程的綜合性和復雜性,相關機理的研究尚不全面[14].在此基礎上,本文就電子束流對冶金過程中夾雜物去除的相關技術和機理進行了綜述,對未來該研究的方向及趨勢進行了展望.

1 連續電流除雜技術

在材料冶金過程中,常見的電流有連續直流電流和脈沖電流兩種類型.在合金熔體中通入這些電流后,夾雜物的遷移和富集就不僅與熔體的熱場和流場有關,還會受到夾雜物本身導電性、磁導率和介電性能等物理性質的影響.圍繞著電場對熔體中雜質遷移的作用機制,國內外開展了相應的研究,其中具有代表性的是電遷移理論和擴散雙電層理論.電遷移現象最初是由法國科學家Gerardin發現的,直到集成電路的出現,才有更多人對它進行研究[15].電遷移指的是導體通電后電子運動把動能傳遞給了導體中的金屬離子,從而使離子朝著電場反方向逐漸發生遷移的現象[16].電遷移現象既解釋了集成電路的失效原因[17],還解釋了電子封裝工藝焊點的電遷移問題[18].部分研究還發現,除固體金屬中存在電遷移現象外,各元素電負性的差異也會導致液態金屬或合金在電場作用下產生電遷移現象.

Belashchenko[19]認為電遷移(或電熔、電解遷移等)的概念涵蓋了電流通過一系列溶液時誘發的溶質定向遷移現象,且電遷移效應的大小取決于溶液的組成、電場的大小、溶液濃度、溫度等各種因素.Sorbello[20]總結了幾種液態金屬合金在直流電場中的電遷移或原子遷移現象,他認為驅動遷移的力主要有兩個來源:一是外部電場直接作用于離子;二是電流的載流子把動量轉移到離子上.這兩個驅動力來源是相互競爭的,電場將正離子推向陰極,而電子氣流將離子推向陽極.如果一種液態金屬合金的各組分所受的凈力不同,就會發生成分的分離.Dutta和Kumar[21]認為液體金屬中的電遷移不同于固體金屬中的電遷移,主要有兩點:①液態金屬中的原子通常沿外加電場或電流的方向遷移;②液態金屬中的遷移率比固體中的遷移率大幾個數量級.Kumar等[22]研究了電流誘導液態金屬連續流動的動力學,發現液態金屬前沿的遷移速度與液態金屬中的自擴散率及通過液體的電流密度成正比,并且觀察到由液體的電遷移引起的金屬流動現象.對于大多數液態金屬(如鋁、鉍、錫和鎵),流動從陽極流向陰極,即與固態電遷移的方向相反.

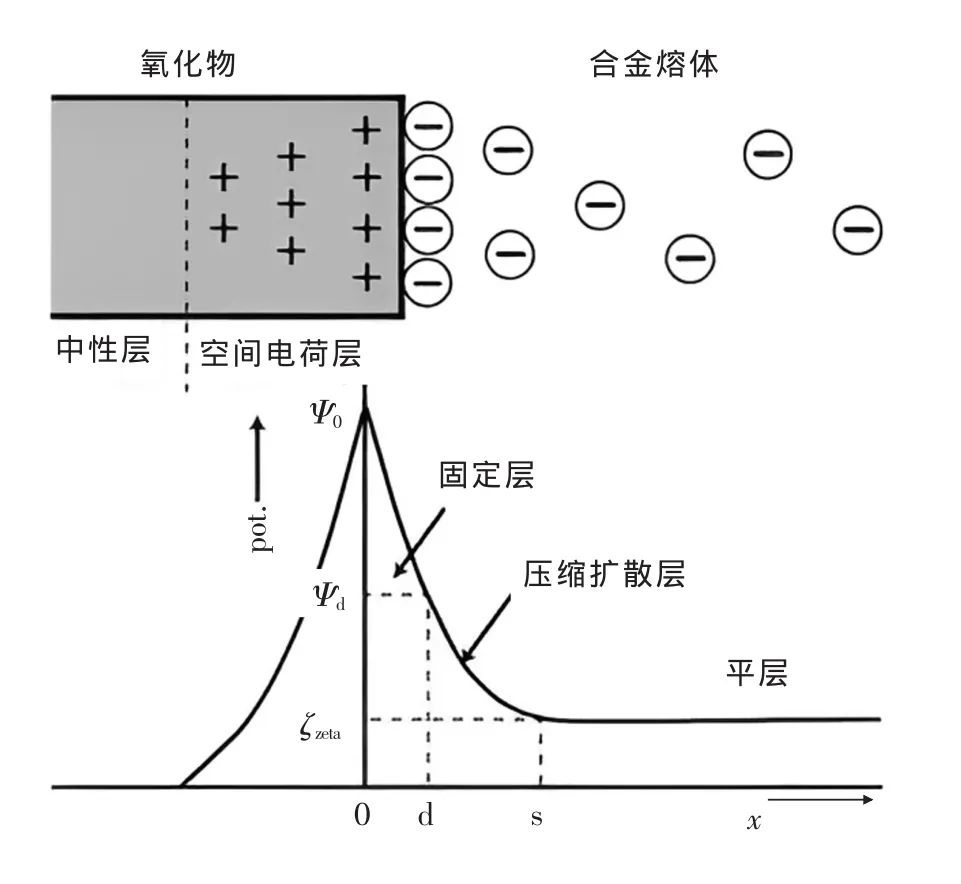

Ho[16],Huntington[23]和 Blech[24]等經過研究,考慮了成分梯度、電流密度、溫度梯度及材料的電阻率等性質,推導出了由電流引起的平均原子漂移速度Vie,如式(1)所示.

式中:Jie為原子流量,atoms/(μm2·s);ci為原子密度,atoms/μm3;D?為自擴散系數,m2/s;Z?為有效電荷,C;j為電流密度,A/m2;e為電子電荷,C;k為玻耳茲曼常數,J/K;T為熱力學溫度,K;ρ為電阻率,Ω·m;D0為指數前因子,μm2/s;Q為活化能,J/mol.然而 Zhou 等[25]通過上式計算得出Cu-Zn合金被施加脈沖電流后的平均原子遷移速率約為10-2μm/s,遠低于被施加脈沖電流后檢測得到的平均原子遷移速率10 μm/s,兩者有2個數量級的差別.由此可看出,當前電遷移理論尚不能完全解釋連續電流除雜技術中外加電場對雜質遷移的影響.

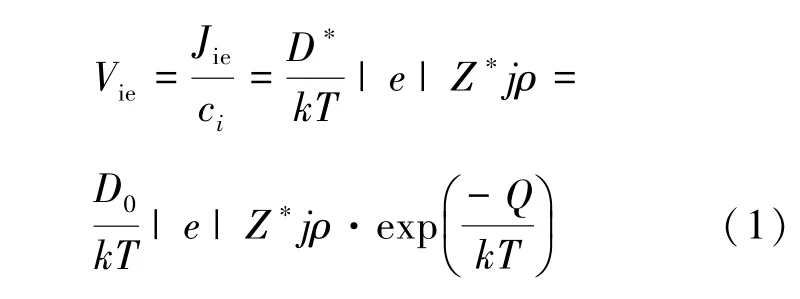

有學者在研究連續電流除雜技術的過程中發現,電流作用下的夾雜物本身在導電熔體中會形成擴散雙電層,且這些夾雜物還會發生類似電泳現象的行為,并向著高電位方向遷移.paik等[26]選擇液態金屬和含有金屬氧化物顆粒的液態金屬分別作為陰極和陽極,通過測量兩者之間的電位,分析液態金屬中氧化物顆粒的充電特性,他們發現在任何情況下測量的電位差都為正電位,表明陽極相對于陰極有多余的電子.這一現象與表面化學中的一個知名理論類似,即如果離子性固體與水溶液接觸,則帶電物質將通過界面轉移,直到與在固體表面產生的電荷達到平衡為止.因此,懸浮在液態金屬中的所有金屬氧化物都可以通過向液態金屬提供電子而攜帶正電荷[27].進一步的研究表明,大部分金屬氧化物均存在準自由電子或者空穴等晶格缺陷.當夾雜物和液態金屬相互接觸時,氧化物對電子的親和力一般較液態金屬的小,導致氧化物中部分準自由電子將會轉移到金屬液相中,而氧化物表面剩余等量的正電荷,因此夾雜物和金屬熔液之間的界面位置會形成擴散雙電層,如圖1所示[28].

圖1 半導體氧化物、液態金屬相以及兩者界面處的電荷分布示意圖(+為空穴;?為過剩電子;Ψ0為表面電勢;Ψd為擴散層電勢; ξzeta為電勢[28])Fig.1 Schematic drawing of the charge distributions in the semiconducting oxide and liquid metal phase,and the potential profiles at the interface(+,hole;?,excess electron;Ψ0,surface;Ψd,diffuse layer potential; and ζzetapotential[28] )

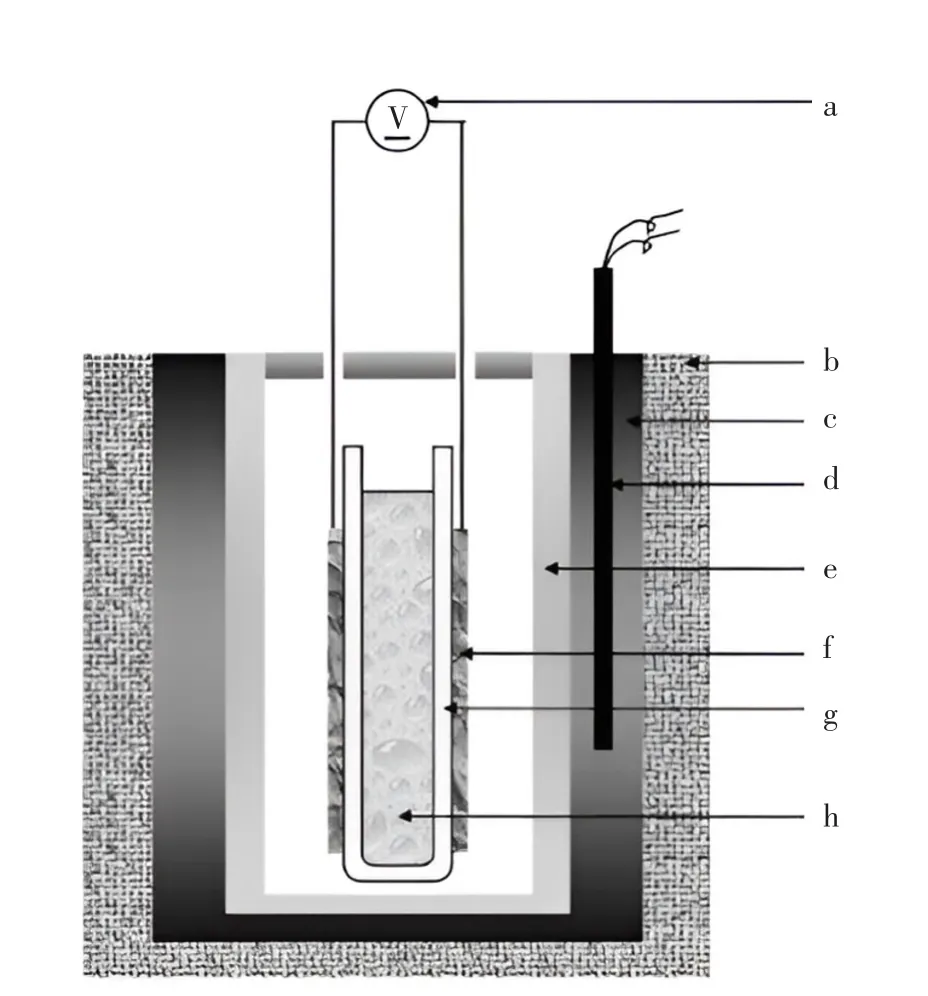

根據擴散雙電層理論,Kim等[29]設計了一種施加靜電場來分離液態金屬中夾雜物的技術(見圖2).在兩個電極施加直流電流30 min后,發現所有氧化物顆粒都會在陰極區高度聚集,而在陽極區幾乎不存在.液態金屬中不存在電場,主要是因為在含有液態金屬的熔池中,外加的外電場被感應的內電場抵消.由此可見,液態金屬的強對流運動可能會使帶電粒子從熔池中心遷移到熔池側壁,從而促進非金屬氧化物在陰極區的富集.

圖2 試驗裝置的示意圖[29]Fig.2 Schematic drawing of experimental set-up[29]

除此之外,早在20世紀50年代就有學者將連續直流電流引入到了冶金生產中,用于去除熔體中的非金屬夾雜物.其中,最典型的工藝就是電熔劑精煉技術(見圖3),即通過精煉腔中的電極使金屬熔體與熔劑各自帶電,并產生一定的電位差,此時流經金屬熔劑界面的電流所產生的電磁場可起到加速熔體中非金屬夾雜物向熔劑表面遷移的作用.俄羅斯將該工藝應用于常規鋁合金的鑄造生產中,使鋁鋰合金中夾雜物含量降低了70%以上,取得了理想的除雜效果[30].

圖3 電熔劑精煉工藝示意圖[30]Fig.3 The schematic diagram of electro-flux refining process[30]

2 脈沖電流除雜技術

通常需要較大的電流才能利用連續直流電流達到理想的提純效果,但這樣必定會存在能耗過高的問題,并且容易使分離出的夾雜物再次進入合金熔體.近年來,一種有效去除夾雜物且能控制夾雜物形態的外加脈沖電流冶金除雜技術越來越受到關注[31].這種脈沖電流除雜的新方法是基于電中性夾雜物和合金熔體的導電性差異,利用脈沖電流誘發的電磁場和電流密度分布不同的特點實現去除夾雜物的目標.

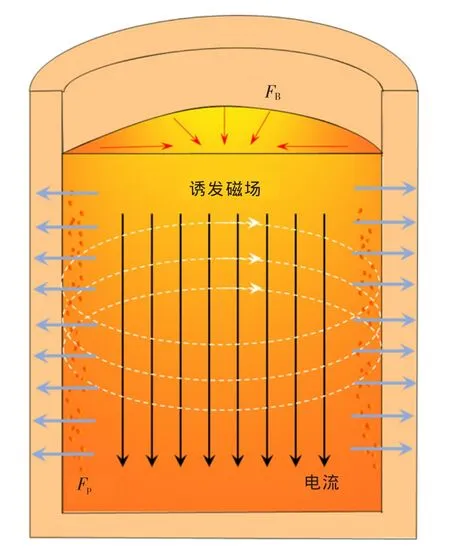

20 世紀50 年代,Leenov[12]和 Kolin[13]率先發現在對合金熔體施加電流的條件下,球形的夾雜物顆粒中會產生電磁擠壓力,這從理論上揭示了合金熔體及夾雜物的導電性差異是異質相分離的主要原因.如圖4所示,當對熔體施加電流時,熔體內部和外部均會產生感應磁場,金屬熔液在感應磁場和電流的作用下產生指向軸心的電磁力FB,故金屬液向軸心收縮;由于非金屬氧化物的電阻率遠大于金屬液的電阻率,夾雜物受到的電磁力也小于金屬熔體的電磁力,因此夾雜物會受到等效的反向擠壓力Fp;在電磁擠壓力Fp作用下,夾雜物最終垂直于電流向熔體邊緣運動,從而實現金屬熔體的電磁凈化.

圖4 電磁擠壓力分離夾雜物示意圖Fig.4 Schematic diagram of separation of inclusions by electromagnetic pinch force

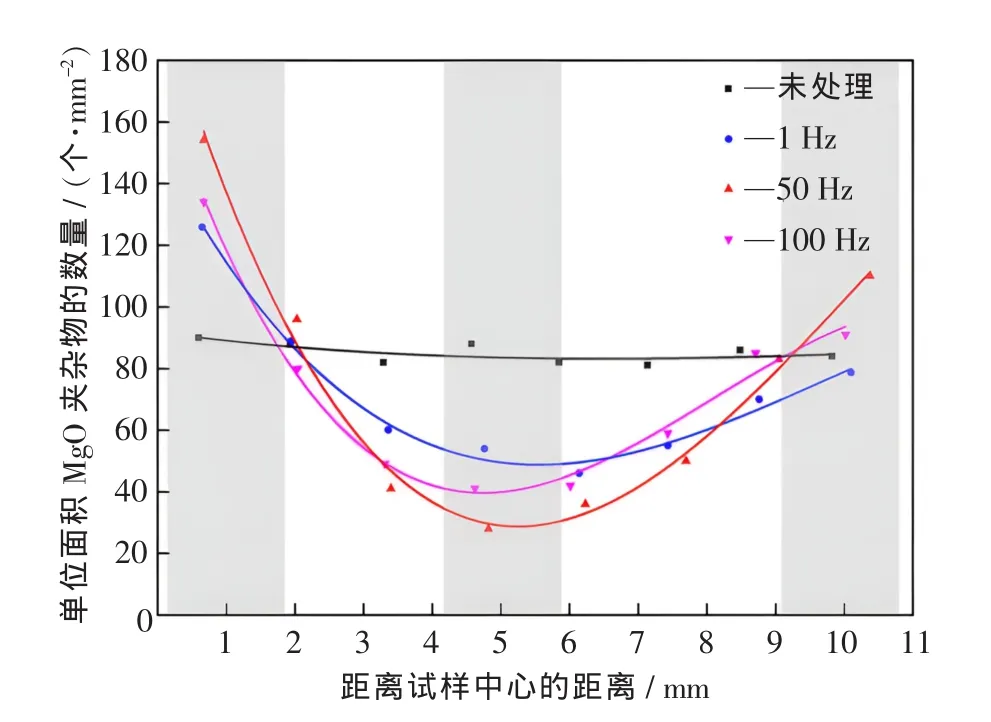

電磁擠壓力的機制不僅從實驗的角度予以證明,而且還通過數值模擬進行了驗證,并被成功運用到了實際工業生產中.Zhang等[32]采用電流密度為4.1×105A/m2的脈沖電流去除鎂合金中的夾雜物.鎂合金中的夾雜物主要是氧化鎂顆粒,密度是鎂熔體的2倍,因此具備向坩堝底部沉降的條件.圖5示出了電脈沖處理前后不同位置單位面積氧化鎂夾雜物的數量.由圖5可知,采用不同頻率的脈沖電流處理后,合金鑄錠底部和頂部的夾雜物含量略有增加,鑄錠中部的夾雜物含量明顯降低.通過檢測氧化鎂夾雜物的數量和尺寸分布可發現,當采用50 Hz頻率處理大于5 μm的夾雜物時,去除效率接近70%.

圖5 電脈沖處理前后樣品單位面積MgO夾雜物數量的變化[32]Fig.5 Variation of MgO inclusion number per unit area in samples before and after electric pulse treatment[32]

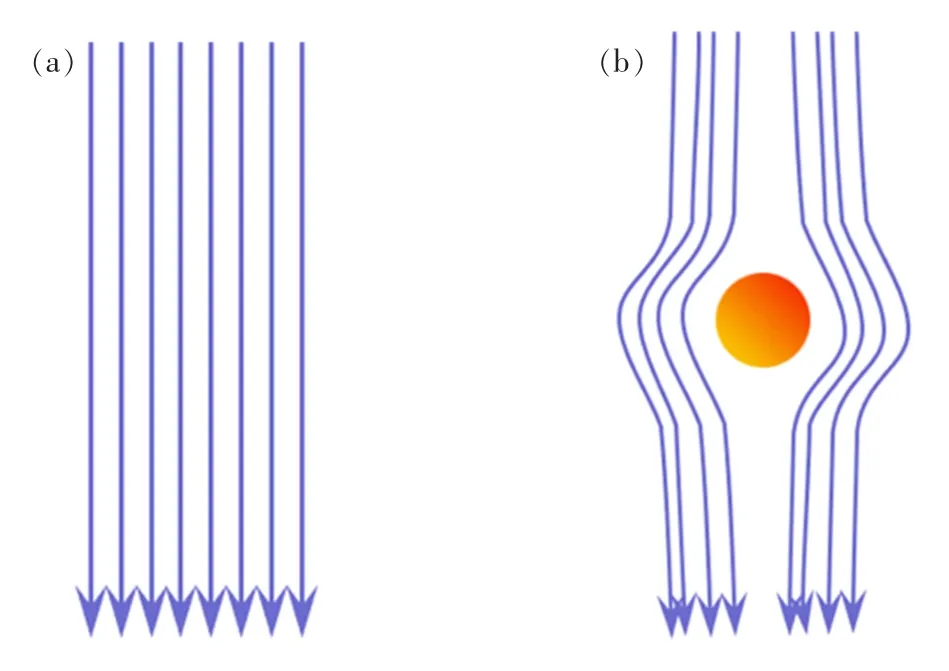

Makarov等[33]研究發現,脈沖電流可誘發磁場,由磁場所產生的洛倫茲力會引起熔體中夾雜物顆粒的遷移.同時,他認為洛倫茲力是在金屬熔液中產生的,而不是在非導電夾雜物中,原因是沒有電流可以通過夾雜物傳播.通過構造數值模型可觀察到,這種電磁力總是指向管壁,而與電流方向無關,因此電導率較低的小夾雜總會向管壁移動.而 Zhang等[34]提出,由脈沖電流引起的作用于夾雜物上的力在大小、位置和誘發機理等方面,均與上述總結的電遷移力和電磁擠壓力不同.根據電中性粒子導電性的差異,通過數值計算與實驗證明了電中性粒子在電流驅動的液體中的遷移機制,提出了電自由能驅動理論.當金屬熔體中不存在夾雜物時,施加于熔體的電流均勻且平行分布,如圖6(a)所示;當存在夾雜物時,由于夾雜物的電導率遠低于鋼液的電導率,流經夾雜物的電流密度要遠低于流經鋼液的電流密度,從而在夾雜物周圍形成繞流[35],如圖6(b)所示.

圖6 金屬熔體中無夾雜物(a)和有夾雜物(b)時的電流分布Fig.6 Current distributions without inclusion(a) and around inclusion (b) in molten metal

當在一個熔池體系中施加電流時,體系總的自由能變化(ΔG)是由化學自由能的變化量(ΔGchem)、表面自由能的變化量(ΔGint)及脈沖電流所引起的自由能變化量(ΔGelec)3部分組成,即

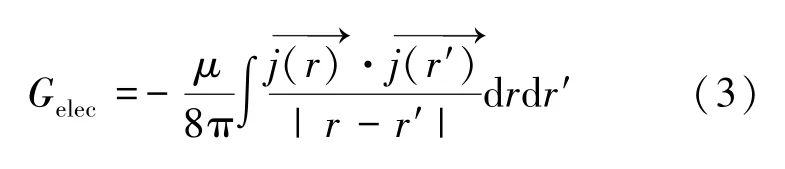

當夾雜物在鋼液中運動時,雖然 ΔGchem和ΔGint基本上不發生變化,但由夾雜物運動所引起的電流密度分布會導致ΔGelec發生改變.Qin等[36]推導了與脈沖電流相關的電自由能(ΔGelec)計算公式,即

式中:ΔGelec為電自由能,J;μ為磁導率,N/A2;r,r′分別為鋼液中兩處不同位置,m;分別為r和r′處的電流密度,A/m2.采用上式還可計算出金屬熔體中存在多個夾雜物時的電自由能.

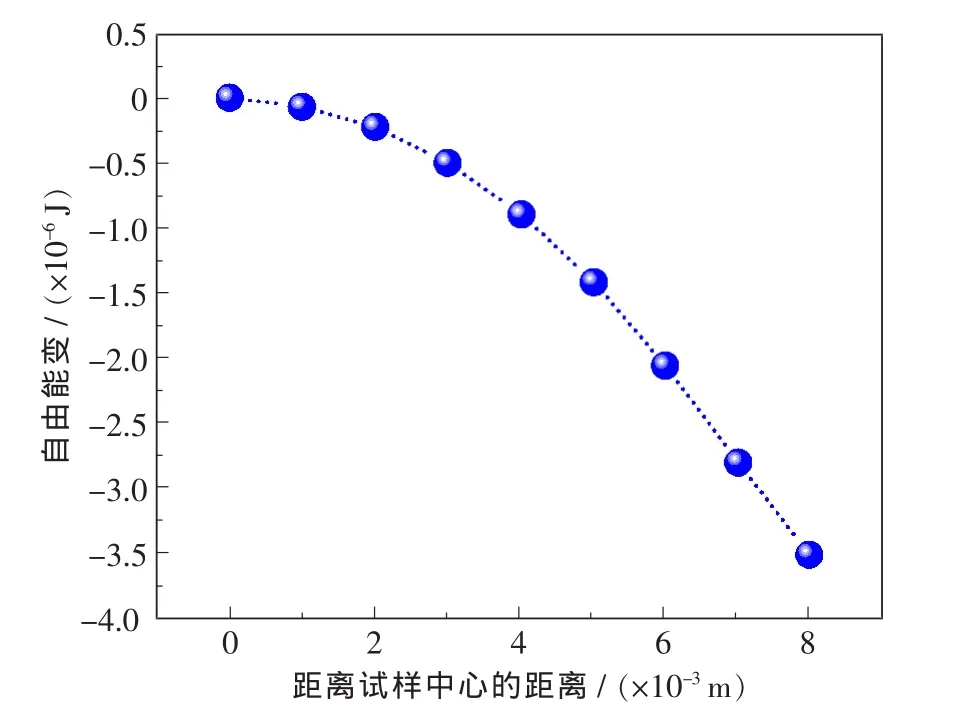

Zhang等[37]發現,鋼液中硫化錳夾雜物在脈沖電流的作用下均向鋼液表面移動,而在鋼基體內部的夾雜物變少,小于20 μm的夾雜物可得到有效去除.進一步研究驅動夾雜物遷移的動力時還發現,由于夾雜物的電導率要遠低于鋼液(在900℃的條件下,硫化錳夾雜物的電導率約為102Ω-1·m-1,而鋼液的電導率約為105Ω-1·m-1,兩者相差1 000倍),因此在施加脈沖電流后流經夾雜物的電流密度要遠低于流經鋼液的電流密度.通過式(3)計算可知,夾雜物距離鋼液中心越遠,體系的自由能下降越大,計算結果如圖7所示.從熱力學角度來看,自由能較低的體系更穩定.為了使系統自由能最小化,脈沖電流將夾雜物遷移到鋼液表面[38].

圖7 夾雜物位于不同位置時自由能的變化[38]Fig.7 Free energy change when the inclusion is located at different positions[38]

通過熱力學自由能的計算及實驗驗證,證明了電自由能的變化是驅動夾雜物遷移和富集的重要機制.脈沖電流冶金的技術確定了電自由能驅動力的存在,這種驅動力只需向金屬熔體施加電流而不需要單獨外加磁場就可誘發,并且可將電中性夾雜物推向熔體表面,極大地提升了夾雜物的去除率.

3 電子束冶金除雜技術

利用連續電流和脈沖電流去除夾雜物的冶金技術均是通過電場效應或者電磁效應來強化夾雜物的遷移去除.近年來,憑借著高能量密度、高真空度等特點,電子束冶金除雜技術大幅降低了難熔金屬、鈦合金及高溫合金等材料中的夾雜物含量,在國防軍工、航空航天等領域起著不可替代的作用[39-40].利用電子束的熱效應及電子束冶金過程中的多場作用強化夾雜物的去除,已經成為實現單元和多元合金中夾雜物深度去除的新方法.具體的電子束冶金除雜技術包括電子束紐扣錠熔煉技術(EBBM)、電子束冷床爐熔煉技術(EBCHM)、電子束區域熔煉技術(EBZM)、電子束精煉-層覆凝固技術(EBS-LST)等.其中EBBM,EBCHM和EBS-LST工藝對單元及多元材料中夾雜物去除的效果較好.

3.1 電子束紐扣錠熔煉技術(EBBM)

電子束鈕扣錠熔煉技術作為最先應用于冶金提純的電子束熔煉技術,在研究電子束熔煉去除非金屬夾雜物的機理和工藝方面取得了較多成果,并逐漸應用在檢測鎳基高溫合金、鋼鐵等多元材料中非金屬夾雜物的含量及種類等方面,解決了常規檢測手段受樣品體積和檢測時長限制的問題.圖8為電子束紐扣錠熔煉技術示意圖.EBBM主要包括坩堝預熱、電極材料預熱、電極材料被熔化收集到坩堝中、部分被熔化的電極材料在水冷坩堝中凝固4個步驟.在高真空環境中,由原料制備而成的電極被電子束轟擊熔化,待鑄錠充分凝固后,其中的固態夾雜物將會聚集到紐扣錠表面[41].

Nishi等[41]采用EBBM的滴熔法制備了鋁鎮靜高合金紐扣錠,其夾雜物富集區的當量面積為0.35~0.95 mm2/g,氧化物覆蓋率為 56% ~68%.Quested等[42]在采用EBBM制備In718合金紐扣錠的過程中,通過帶閃屏功能的窗口觀察到了夾雜物顆粒向電子束斑下方遷移的過程.北京航空材料研究院同樣采用EBBM技術對真空感應熔煉制備的DZ22合金塊和未感應熔煉的DZ22原材料進行了熔煉.結果表明,未經過真空感應熔煉的DZ22紐扣錠表面的夾雜物面積質量比為3.03 cm2/kg,而經過真空感應熔煉制備的為0.328 cm2/kg,遠小于未經感應熔煉的 DZ22合金.這說明真空感應熔煉可有效地去除合金中的夾雜物,而EBBM技術能很好地促進非金屬夾雜物的遷移富集.

圖8 電子束紐扣錠熔煉技術評定潔凈度的示意圖[41]Fig.8 Schematics of EBBM for cleanliness evaluation[41]

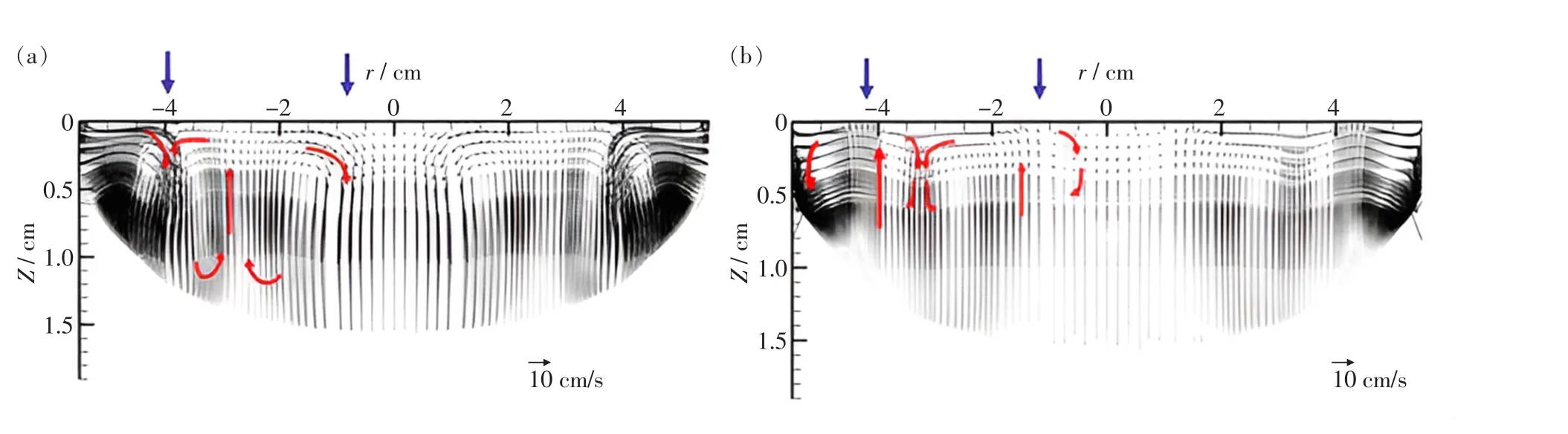

在EBBM技術中,熔體流動被認為是影響夾雜物遷移的最重要的物理行為,冶金過程中的熔體流動直接影響著夾雜物的遷移路徑和回收效率.大量研究表明,EBBM過程中的熔體流動促進夾雜物遷移富集的主要作用機理為馬蘭戈尼效應,這是兩種表面張力不同的液體界面之間存在張力梯度導致質量移動的現象.熔體表面的溫度梯度可產生表面張力梯度dγ/dT.電子束束斑所在的位置為溫度最高的位置,表面張力最小,表面張力梯度為負值;在邊緣低溫區域中表面張力最高,表面張力梯度為正值.在考慮表面張力梯度的情況下,夾雜物將隨熔體由表面張力小的區域遷往表面張力大的區域,即從熔體中心向坩堝邊緣遷移.然而馬蘭戈尼流的流動方向取決于合金的表面活性元素,當氧和硫等表面活性元素含量符合一定條件時,表面張力梯度dγ/dT就會從負值變為正值,進而逆轉熔池中馬蘭戈尼流的流動方向,夾雜顆粒也會從坩堝邊緣向電子束正下方遷移.Bellot等[43]采用電子束紐扣錠熔煉技術制備了兩種硫含量不同的特殊合金鋼,研究了馬蘭戈尼流流動方向的反轉現象.從圖9中可見:低硫含量馬氏體鋼熔體表面的氧化物夾雜被包圍在由電子束掃描控制的馬蘭戈尼表面流動區域;與此相反,高硫含量(質量分數大于0.02%)27CrMo4鋼的熔體表面的氧化物夾雜被夾帶在電子束沖擊環下方.這也從實驗角度證實了馬蘭戈尼流的方向和大小取決于合金中表面活性元素的含量.

圖9 電子束紐扣熔煉試驗金屬熔體表面視頻圖像[43]Fig.9 Video images of the metal bath surface during the electron beam button melting test of a Maraging steel [43]

熔體流動是一種極其復雜的物理化學現象.它具有溫度高、化學反應多、涉及理論復雜等特點,很難通過實驗的方法進行全面研究.因此,Lee等[44]基于物理化學理論的數學模型,建立了包含馬蘭戈尼效應的電子束紐扣錠熔煉過程的宏觀流體流動和傳熱模型,并與電子束紐扣熔煉IN718合金過程中的表面流動觀測數據進行了對比驗證.結果表明,在電子束紐扣錠熔煉過程中,熔池中的熔體流動主要受馬蘭戈尼流的控制,并可通過改變表面能來逆轉流體流動.Bellot等[43]在Lee等人工作的基礎上,對電子束紐扣熔煉金屬熔池內與溫度場有關的湍流流動做了進一步數值模擬,并與實測數據進行了比較.圖10顯示了兩種情況下馬蘭戈尼流的相反流動方向.如圖10(a)所示,液態合金從較熱區域(藍色箭頭標記的光束撞擊點處)流向邊緣較冷區域;而在存在表面活性元素的情況下,則會反向流動到藍色箭頭所指的較熱區域,如圖10(b)所示.除此之外,經過模型計算還發現,大于100 μm的夾雜物主要受浮力的影響而運動,而小于或等于10 μm的小尺寸夾雜物主要受湍流影響.盡管存在這種差異,但大多數夾雜物都會聚集到溶池的表面,從而有可能被收集到夾雜物富集區.

圖10 速度場的比較[43]Fig.10 Comparison of velocity fields[43]

3.2 電子束冷床爐熔煉技術(EBCHM)

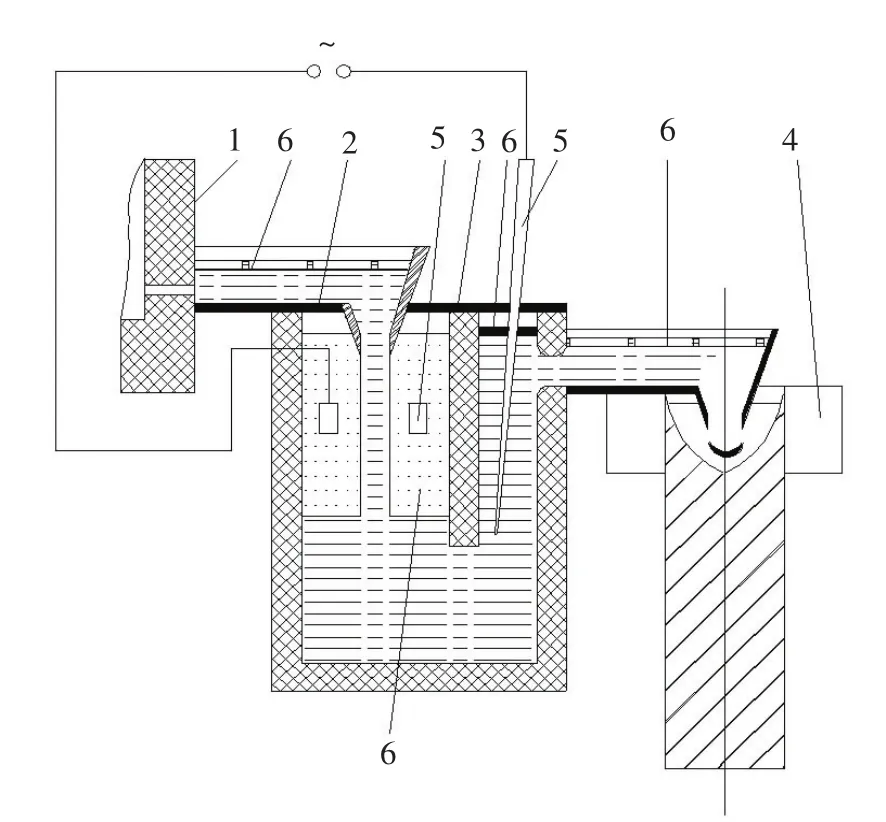

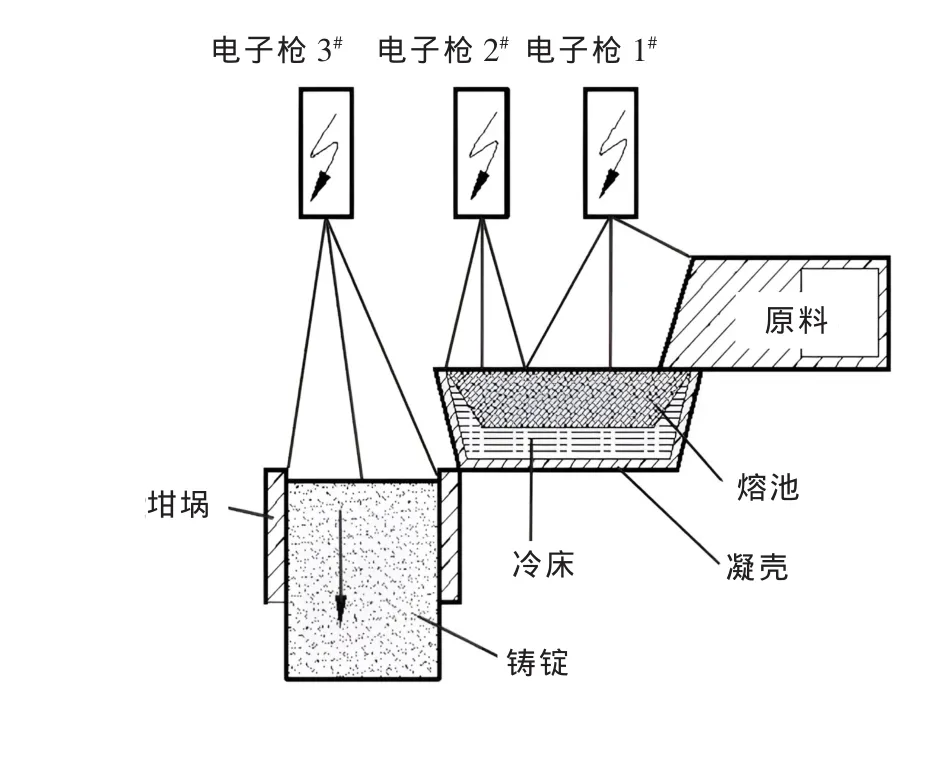

鈦金屬在熔融狀態下活性較強,極易與N和O等元素反應.因此,鈦及鈦合金中常見的冶金缺陷有兩種:一種是由C,O,N等間隙元素造成的低密度夾雜(LDI);另一種是由 W,Mo,Ta,Nb 等高熔點金屬及其化合物的混入引起的高密度夾雜(HDI).為了有效去除鈦合金中各類低、高密度夾雜物,EBCHM技術從20世紀80年代開始逐步發展起來,目前已經成為鈦及鈦合金工業生產中運用最廣泛的技術之一.EBCHM技術將熔化、精煉、冷卻結晶3個過程分開進行(見圖11).原料首先在電子槍1#下方的水冷銅爐床中熔化和初步精煉,然后再流到電子槍2#下方進行精煉來充分消除夾雜物,最后流入電子槍3#(控制充型能力及結晶速度)下方的結晶器中冷凝成合金鑄錠[45].

圖11 電子束冷床熔煉示意圖[45]Fig.11 The schematic diagram of electron beam cold hearth melting[45]

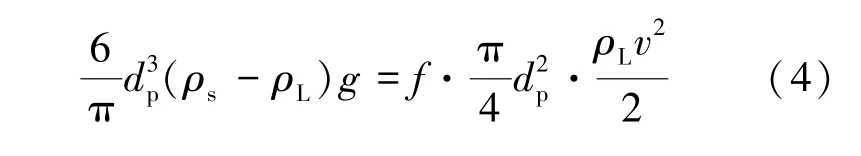

低密度夾雜物的密度比熔體的密度要小,可利用漂浮、蒸發、溶解等手段被有效去除;而高密度夾雜物會迅速沉降到爐底,進入熔池低溫區凝固并保留下來,故夾雜物和熔體密度差的物相分離機制能夠很好地解釋EBCHM技術對鈦及鈦合金中夾雜物有效去除的作用[46-49].韓明臣等[50]通過添加一定量的氮化海綿鈦顆粒和碳化鎢顆粒,模擬了鈦合金實際生產過程中存在的LDI和HDI,并研究了其在EBCHM過程中的去除機制.結果表明:無論是鑄錠還是開坯鍛造后的棒材,在后期檢測中均沒有發現任何夾雜,這說明添加的LDI和HDI經過冷床熔煉已徹底去除.他們采用流過球形顆粒時摩擦系數和雷諾數的經驗關系式Stokes方程,估算氮化物夾雜的漂浮速度,即

式中:dp為粒子直徑,cm;ρs為粒子密度,kg/m3;ρL為熔體密度,kg/m3;g為重力加速度,cm/s2;f為單位體積流體受的外力,N;v為顆粒速度,cm/s.

經過對顆粒上浮/下沉速度對雷諾數的計算和修正,發現夾雜的漂浮/下沉已超出了Stokes方程的適用范圍,顆粒的終端上升/下降速度vt應采用下式計算.

式中:dp為粒子直徑,cm;ρs為粒子密度,kg/m3;ρL為熔體密度,kg/m3;g為重力加速度,cm/s2;μ為熔體的黏度,g/(cm·s).

根據式(5)可計算得出氮化海綿鈦和碳化鎢夾雜物的漂浮/下沉的時間,以及熔體在冷床中的滯留時間.從計算結果可以發現,粒子上浮/下沉的速度比熔體流速更大.這說明當鈦金屬熔化后,氮化的海綿鈦粒子會快速漂浮至熔池表面,而碳化鎢粒子則快速沉入熔體底部,冷床爐熔煉通過密度差和溶解作用可有效去除鈦合金中的LDI和HDI.

Bellot等[51]模擬了電子束冷床爐內鈦合金的熔化過程和夾雜物運動軌跡.結果表明:當夾雜物密度大于液體密度時,夾雜物幾乎瞬間下沉到熔池底部與坩堝底部凝固的金屬結合;當施加的夾雜物密度小于液體密度時,夾雜物顆粒將上升到熔體表面并被表面氣流夾帶到坩堝壁上與固體金屬碰撞.碰撞后可能有兩種不同的行為:一種是夾雜物顆粒再次反彈回熔體內部,這種情況將大大增加粒子在熔體中的停留時間,從而增加高溫分解或電子束轟擊去除的可能性;另一種是碰撞后的粒子可能通過氮和鈦擴散黏附在邊緣已凝固的合金上,并產生固體邊界相,從而永久地將粒子從池循環中移除.在以上這些情況下,粒子的半徑對夾雜物的遷移軌跡幾乎沒有影響.對于與熔體密度差距較小的中等密度夾雜物,遷移軌跡將遵循流體流動的路線,沿冷床爐進行移動.綜合以上研究可知,EBCHM技術主要利用夾雜物與金屬熔體的密度差異來實現LDI和HDI的深度去除,而中密度雜質可通過溶解去除,其溶解程度與夾雜物的尺寸和在熔池中停留時間有關.

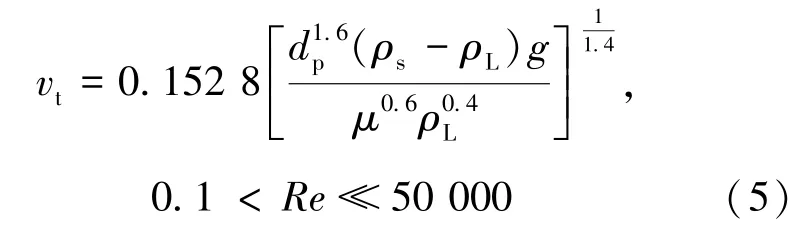

Vutova等[52]采用 EBCHM 技術制備出高純鉿母材,討論了精煉鉿過程的夾雜物遷移機理和熱力學條件.研究發現,金屬氧化物HfO2的熔點高于鉿母材,但是液態金屬氧化物HfO2的密度卻小于液態鉿金屬,如表1所列.因此,在熔煉的過程中,部分金屬氧化物沒有熔化而是處于固體顆粒的狀態,通過漂浮上升到熔池的表面.由于電子束流的過熱和電子的直接轟擊,不穩定的金屬雜質氧化物上升到表面后會分解為氧和對應的金屬.綜合上述可知,電子束冷床爐熔煉是利用夾雜物與金屬熔體的密度差異使夾雜物上浮到熔體表面,再通過過熱分解從液態金屬中揮發去除夾雜物的.

表1 鉿母材及其部分氧化物夾雜的熔點和液態密度[52]Table 1 The melting temperature and the liquid density of Hf and its partial oxide inclusions[52]

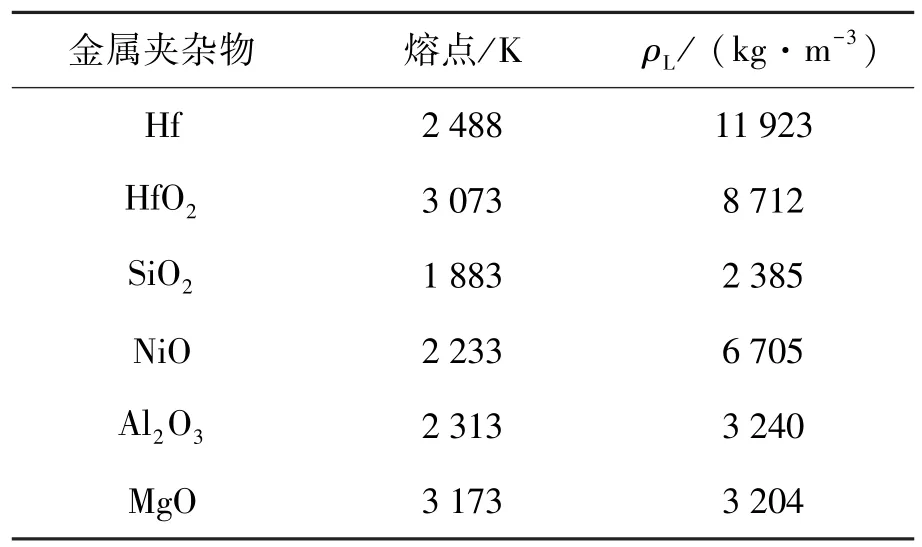

3.3 電子束精煉-層覆凝固技術(EBS-LST)

電子束精煉(EBS)技術是一種新型的提純工藝.在高真空的環境中,利用能量密度極高的電子束轟擊原材料使其完全熔化,同時保證熔池在較高溫度下持續一定時間,以此促進雜質元素的揮發和夾雜物的熔解脫除,最終通過誘導凝固的方式實現對非金屬夾雜物富集去除[53-54].圖12為SEBM-30A 型電子束精煉爐示意圖[55].目前,本文作者所在實驗室已經將電子束精煉技術成功應用于制備高純凈的硅等單元材料及鎳基高溫合金等多元合金材料領域中,該技術對材料中各種非金屬夾雜物的去除展現出了獨特的優勢.

圖12 電子束精煉爐示意圖[55]Fig.12 The experimental apparatus of electron beam smelting[55]

Qin等[56]采用EBS技術去除多晶硅邊皮料中的SiC和Si3N4夾雜物顆粒.經電子束精煉一定時間后,他們通過緩慢降束的冷卻方式來獲得慢速凝固條件,最終在多晶硅鑄錠的表面及內部區域未發現夾雜物的存在,實現了夾雜物顆粒的完全沉降,達到了顆粒分離的目的.由此可見,在慢速凝固的過程中,熔體底部較高的黏度既促進了骨架狀Si3N4顆粒群的形成,又增強了捕捉SiC顆粒的能力及游離C在Si3N4顆粒上的異質形核析出程度,使大尺寸顆粒群形成后沉降到底部無法再遷移,最終在鑄錠中部和頂部獲得了無夾雜的潔凈區.

EBS技術不僅可以有效分離多晶硅等單元材料中的非金屬夾雜物顆粒,還對去除高溫合金等多元合金中的非金屬夾雜物有明顯效果.You等[53]運用EBS技術對鎳基高溫合金FGH4096進行精煉,發現采用緩慢降束和誘導凝固的方式能把夾雜物有效聚合到束斑最后停留的地方,最終凝固區中心處尺寸為10~40 μm的夾雜物含量占微區統計總量的90.2%,尺寸大于8 μm的夾雜物被有效去除.與合金熔體相比,氧化物夾雜的密度較低,因此在熔化階段部分夾雜物受浮力作用逐漸上升到熔體表面[57].李毅等[54]對 FGH4096合金進行電子束精煉,發現鑄錠中氮雜質的質量分數從17×10-6降低到了1×10-6以下,這表明增加電子束精煉功率或延長精煉時間均可促進氮雜質的去除.合金熔體近表面區的夾雜物可通過熔解的方式去除,而上浮至熔體液面以上的夾雜物顆粒在電子束轟擊作用下將以高溫分解方式去除.

由此可見,與傳統電磁感應或電阻的加熱方式不同,EBS技術采用電子束作為加熱熱源,在去除非金屬夾雜物方面表現出以下幾個優勢:①束流能量密度高,可在短時間內使熔池達到極高的溫度;②通過控制電子束的掃描路徑和束流大小來獲得所需要的熔體流動和電流傳輸路徑,在冷卻凝固階段通過緩慢降束來實現夾雜物的局部富集;③在熔煉過程中,真空度高(10-3~10-4pa)且電子束正下方熔池的區域溫度也極高,促進了材料中非金屬夾雜物的過熱熔解和轟擊分解;④采用水冷銅坩堝進行精煉,解決了VIM等傳統冶金工藝坩堝耐火材料侵蝕的問題.

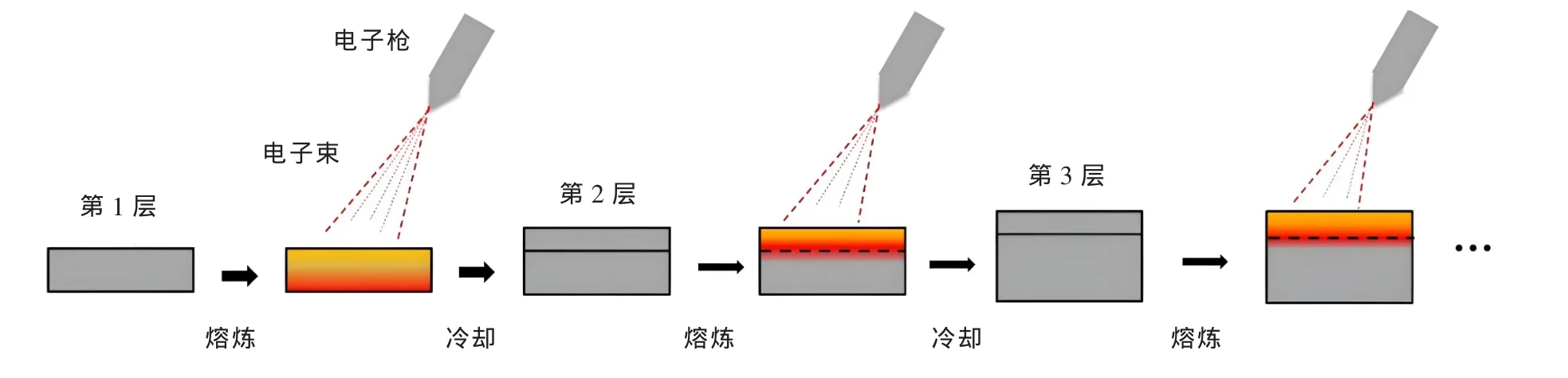

電子束精煉-層覆凝固(EBS-LST)技術的具體操作如下:在經電子束精煉后的鑄錠上覆蓋第2層原料,再次進行電子束精煉,接下來做第3層原料的覆蓋、精煉,不斷重復上述過程,最終達到制備多層鑄錠的目的.圖13為EBS-LST技術的示意圖[58-59].Zhao 等[58]采用 EBS-LST 技術制備了 3層的Inconel 718合金鑄錠,結果表明制備出的Inconel 718鑄錠二次枝晶間距約為23 μm,比傳統工藝制備的鑄錠小,合金中Nb,Mo和Ti的顯微偏析程度與常規工藝相比也較低.由此可見,經EBS-LST制備的合金鑄錠不僅對原材料中非金屬夾雜物的去除起到了一定的作用,而且還能有效地解決鑄錠宏觀偏析和枝晶間微觀偏析的問題.該技術中的上層原料可以使用固體原料覆蓋,也可以使用液體原料直接澆鑄.它是目前制備高純凈、低偏析合金的新方法,具有廣闊的發展前景.

圖13 電子束精煉-層覆凝固技術示意圖[58]Fig.13 The schematic diagram of electron beam smelting-layered solidification technology[58]

憑借冶金過程中的多場作用,電子束冶金除雜技術強化了夾雜物的去除,已經成為當前制備高純凈難熔金屬、鈦合金及高溫合金等材料的關鍵技術.通過對連續電流除雜技術和脈沖電流除雜技術等領域的研究現狀進行總結可得出,在材料的冶煉過程中通入電子束流所誘發的電場和磁場將會影響夾雜物的遷移方向和機理.而電子束冶金技術促進夾雜物遷移去除的研究大都專注于電子束熔煉過程中的熔體流場、熔體熱效應及夾雜物密度等,忽視了電子束流本身所誘發的電場或者磁場的作用,也未能充分考慮夾雜物本身導電性、磁導率和介電性能等電學性質的影響.因此,在電子束冶金過程中,研究電子束流促進夾雜物遷移去除的影響具有重要意義.

4 結束語

電子束流促進冶金過程中夾雜物的去除已經在實驗和實踐方面得到了充分的驗證,具體的電子束流冶金除雜技術包括連續電流除雜技術、脈沖電流除雜技術、電子束冶金除雜技術等.這三種技術展現出了很好的提純效果,它們不僅通過熔體過熱促進夾雜物的分解脫除,還通過在合金熔體中引入電子束流來促進夾雜物的遷移脫除.然而目前關于電子束流對夾雜物遷移去除的作用機理還缺乏系統全面的研究,尚存在一定的爭議.因此,本文就電子束流對冶金過程中夾雜物去除的影響及相關技術和機理進行了總結,得到了以下幾點結論:

(1)在連續直流電流除雜技術中,夾雜物的遷移和富集不僅與熔體的熱場和流場有關,還會受夾雜物本身導電性、磁導率和介電性能等物理性質的影響.圍繞著電場對熔體中雜質遷移的作用機制,國內外開展了相應的研究,其中具有代表性的是電遷移理論和擴散雙電層理論.

(2)與連續直流電流除雜技術相比,外加脈沖電流冶金除雜技術因能耗更低、提純效果更好受到越來越多的關注.脈沖電流除雜的新方法是基于電中性夾雜物和合金熔體之間導電性的差異,利用脈沖電流誘發的電磁場和電流密度分布不同的特點去除夾雜物的,其中具有代表性的是電磁擠壓力理論和電自由能驅動理論.

(3)連續電流和脈沖電流去除夾雜物的冶金技術,均是通過電場效應或者電磁效應來強化夾雜物的遷移去除.利用電子束的熱效應及電子束冶金過程中的多場作用強化夾雜物的去除,已成為近年來實現單元及多元合金中夾雜物深度去除的新方法.本文從電子束紐扣錠熔煉技術、電子束冷床爐熔煉技術、電子束精煉-層覆凝固技術三種具體的電子束冶金除雜技術出發,對電子束冶金領域中非金屬夾雜物遷移去除的相關機理及應用效果進行了概述,主要的理論包括基于密度差的物相分離機制和與熔體流場有關的馬蘭戈尼效應等.

(4)從已有的研究來看,電子束流促進冶金過程中夾雜物的去除不僅是由物相分離機制和馬蘭戈尼效應等因素決定,還與電子束流本身所誘發的電場或者磁場作用有關.目前,電子束冶金除雜技術僅著眼于單一的理論分析,忽視了整體的電磁學、熱力學、流體動力學等理論的耦合作用,分析的結果往往是不可靠的.因此,深入研究電子束流在電子束冶金過程中促進夾雜物遷移去除的影響具有重要意義.

與傳統的冶金技術相比,外加電子束流的冶金除雜新技術具備冶金過程更環保、工藝操作更簡潔等一系列突出優勢,但目前關于外加電子束流的冶金除雜技術很多都處于實驗室研究階段,所研究的夾雜物去除效果還停留在小體積鑄錠上,與實際工業生產的標準還有一定距離.隨著數值模擬技術和實驗條件不斷進步,在深入認識和研究電子束流促進冶金過程中夾雜物去除機理的基礎上,該領域的發展前景值得期待.