風電葉片采用不同膠黏劑修補的相容性能差異研究

吳海亮,別春華,劉艷霞,紀亭賀,王朋飛

(東方電氣(天津)風電葉片工程有限公司 天津 300480)

0 引 言

隨著風電機組功率的不斷提升,葉片越來越長,所以對于葉片可靠性的要求也越來越高。在風電葉片的成型工藝過程中,通常需要將 2片殼體、剪切腹板等粘接為一體,而在設計中,考慮到載荷需要在不同部件間傳遞,載荷從主梁傳遞到殼體再傳遞至剪切腹板,因此,膠黏劑連接各個部件非常關鍵[1]。對于葉片整體而言,其受限于葉片制造工藝水平和在粘接涂覆工藝中人工操作的不穩定性,導致葉片粘接區是最薄弱的環節。粘接缺膠是葉片合模過程中最為常見的粘接失效現象,在長期運行過程中造成腹板支撐失效、葉片開裂形變,最終會導致葉片斷裂,因此,葉片粘接缺膠問題一直備受關注。行業內葉片的使用壽命為 20年,可以說對葉片粘接質量和強度都是非常苛刻的要求,可見對葉片粘接問題的研究尤為重要。

粘接修復材料的選擇不僅要滿足優異的綜合性能,同時也要給予使用和完成粘接足夠的工藝時間和容易實現的生產條件。膠黏劑的韌性是一個重要性能屬性,其定義了材料抵抗裂紋產生和擴展的屬性,也是材料防止脆性斷裂的能力。韌性越高的膠黏劑可以承受更高的形變,同時還可以阻止部分粘結缺陷開裂的疲勞擴展,能大幅提高葉片的粘結壽命[2]。另外就是膠黏劑在使用過程中的放熱和凝膠特征,放熱溫度過高容易引發熱收縮現象,界面易因應力集中,導致粘接強度降低,粘接界面的脫膠、翹曲、開裂等不良現象發生,殘余應力也會使膠接界面容易受氧、水等環境因素的攻擊,進而造成過早的環境破壞[3]。

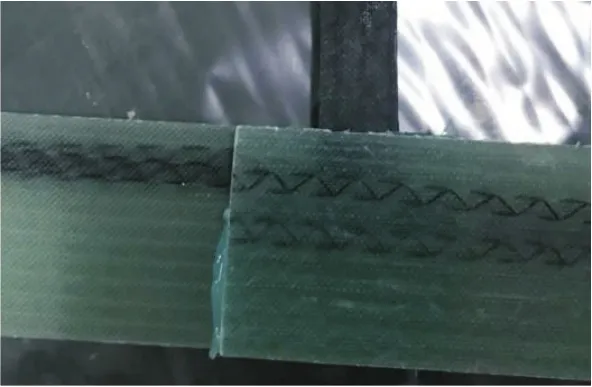

粘接缺膠通常采用超聲無損檢測手段[4]進行判斷,利用超聲波檢測技術可以有效地檢測厚度變化,其能夠顯示出產品的隱藏故障,如分層、夾雜、氣孔、缺少膠粘劑及粘結處粘結不牢等缺陷,從而可大幅度降低葉片失效的風險。針對檢測出的缺膠區采用的修復方案通常需將成型好的葉片殼體開窗,如圖1所示,再對缺膠區域進行二次粘接維修[5]。缺膠問題的修復通常伴隨著對葉片的二次破壞,因此,對葉片修復質量和強度都有非常苛刻的要求,葉片粘接修復問題的研究也尤為重要。

圖1 某葉片缺膠“開窗”修復Fig.1 “Windowing” repair of a glue-lacking blade

1 實驗部分

1.1 原材料

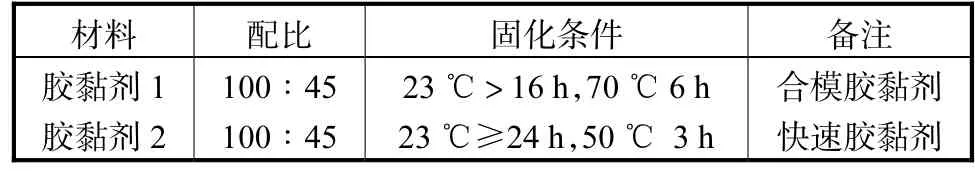

本實驗所用膠黏劑材料信息如表1所示。

表1 材料信息Tab.1 Material information

1.2 實驗方案

1.2.1 膠黏劑本體性能研究

對膠黏劑1、膠黏劑2分別進行本體拉伸性能、FRP拉剪強度性能測試(3mm);對膠黏劑 1、膠黏劑2分別進行放熱溫度和時間的測試。

實驗要求:膠層長度×寬度=500mm×250mm;膠層高度為20mm。

實驗溫度:分別置于 25℃(室溫)和 35℃(烘箱),記錄樣品表觀溫度及凝膠。

1.2.2 缺膠粘接實驗方案

空白實驗:A和 B部分同時使用膠黏劑 1進行粘接,整體經過固化后測試拉伸剪切性能(參照標準:EN 1465—2009)。

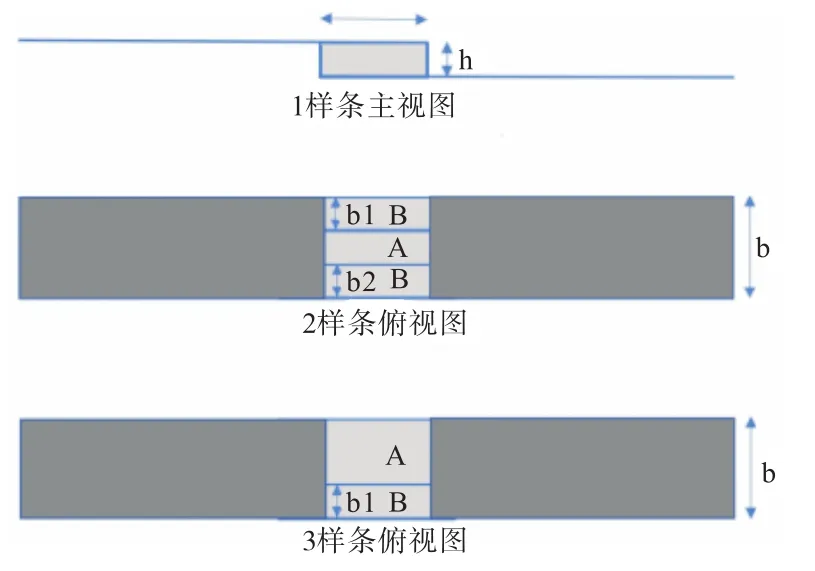

不同缺膠量測試如圖 2所示:首先在 A處使用膠黏劑 1進行粘接,保證缺膠寬度 b1=b20%(總缺膠量為 20%);圖 2中 b1=b20%、b2=b20%(總缺膠量為 40%);圖 2中 b1=b30%、b2=b30%(總缺膠量為60%)。固化后測試拉伸和剪切性能。

圖2 試樣示意圖Fig.2 Specimen diagrams

不同修補膠測試:首先在 A處使用膠黏劑 1進行粘接,分別保證總缺膠量為 20%、40%、60%,經過固化后,對 B部分分別使用膠黏劑 1和膠黏劑 2進行修補。膠黏劑1后固化條件為70℃ 6h,膠黏劑2后固化條件為50℃ 3h,完成固化后進行拉伸和剪切性能測試。

如圖2所示,制作單搭接剪切樣條,膠層厚度h=3mm,粘接面長度 L=40mm,粘接面總寬度 b=40mm,B為缺膠部分,缺膠寬度為b1、b2。

1.2.3 缺膠測試制樣過程

在試樣的制作過程中,首先采用單向布和環氧樹脂利用真空灌注工藝制備標準試樣的復合層合板,進行劃線、裁切后進行膠黏劑涂覆,如圖 3所示。膠黏劑在涂覆前經過充分混合、排泡;粘接時使用限厚材料保證膠黏劑厚度,如圖 4所示;待膠黏劑部分固化后進行注膠修補,再次進行固化,如圖5、6所示。

圖3 膠黏劑涂覆Fig.3 Adhesive coating

圖4 限厚粘接固化Fig.4 Adhesive curing

圖5 缺膠修復Fig.5 Repair of glue-lacking area

圖6 收膠固化Fig.6 Repair curing

2 結果與討論

2.1 膠黏劑本體性能測試結果

由于葉片大型化趨勢明顯,對材料本體的各項性能提出了更高的要求,尤其是對膠黏劑的韌性、可操作時間和放熱溫度有了更高的要求[6]。根據膠黏劑在風電葉片上的使用技術要求,對2款膠黏劑進行了材料性能測試,測試內容包含材料基本力學性能和工藝性能;同時,通過設置不同的加熱環境研究了等體積尺寸下膠黏劑的放熱時間和放熱溫度。

從表2的拉伸性能測試結果可知,抗拉強度和模量兩款膠黏劑相差無幾,代表膠黏劑材料具有更高韌性的斷裂延伸率的數據分別為2.31%和2.17%,均滿足葉片結構設計對膠黏劑的技術指標≥2%,前者比后者高出 6%代表韌性較高。FRP抗剪強度[7]上,3mm厚的膠黏劑 1性能更高。2款膠黏劑的力學性能整體上差異較小。

表2 兩款膠黏劑測試結果Tab.2 Test results of two adhesives

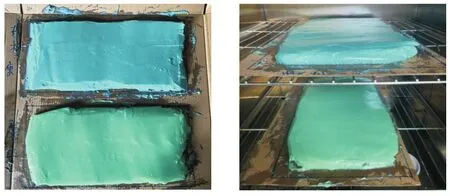

從表 3和圖 7放熱溫度和時間測試結果來看,2款膠黏劑的凝膠時間相差較大,膠黏劑2的凝膠時間更短,說明在實際的生產中可以提高葉片修復效率,但太短的凝膠時間無法滿足葉片的合模粘接工藝,更適合用于葉片損壞區域的修復。膠黏劑1的Tg值更高,則表明在相同溫度條件下其需要更長的時間來實現完全固化,或在相同的時間下實現完全固化的溫度要求更高。而對于風場問題葉片的修復,環境條件惡劣、修復條件不滿足時,膠黏劑 2的工藝性能更利于提高葉片的修復效率。

表3 放熱溫度和放熱時間數據Tab.3 Test results of heat release time and temperature

圖7 放熱溫度和放熱時間測試圖片Fig.7 Test pictures of heat release time and temperature

膠黏劑在固化的反應過程中會放出大量的熱,在界面形成熱應力,導致界面更易出現裂紋,同時隨著加熱環境時間的增加,材料的剪切性能呈現先增加后快速下降的趨勢,也就是說長時間的高溫環境會降低膠黏劑的剪切性能和增加葉片失效風險。結合測試結果,葉片修復過程中膠黏劑的固化溫度并非越高越好,低放熱效應是葉片大型化趨勢的更高要求[8]。

綜上所述,粘接1的力學性能稍強于膠黏劑2,固化過程中工藝特性差異較大,膠黏劑1可滿足葉片合模粘接,同樣也可用于葉片缺陷修復;膠黏劑 2的凝膠時間短,代表可操作時間短,更適合風電葉片小范圍內的部件粘接制作和缺陷維修。

2.2 缺膠粘接試驗結果

從表 4、表 5測試數據發現,粘接面缺膠情況下FRP拉伸剪切強度低于 100% 填膠的粘接面,缺膠面積為 20%、40%、60%時,膠黏劑 1體系的拉伸剪切強度依次下降10.97%、14.19%、23.99%,說明隨著粘接面缺膠量的增加、膠黏劑與基材的有效粘接面積減小,FRP粘接試樣的拉伸剪切強度呈現下降的趨勢,即表示粘接體系在受縱向拉伸剪切應力時能承受的最大載荷降低,粘接結構也容易破壞,必須通過一定的手段對缺膠進行修復。

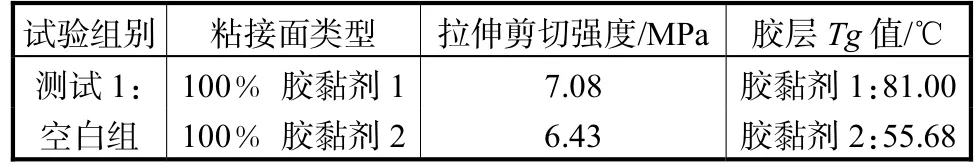

表4 對照組測試結果Tab.4 Test results of control groups

表5 缺膠組測試結果Tab.5 Test results of glue-lacking adhesive starvation groups

從表6測試數據對比可發現,粘接面在不同缺膠量情況下使用膠黏劑 1進行修補后,缺膠高達 60%時,修復后的拉伸剪切強度比空白組膠黏劑1僅下降了 5.20%,同比可恢復近 40%的缺膠。使用膠黏劑 2修復后,拉伸剪切強度與缺膠組測試數據差別較小,推斷膠黏劑2的修復并沒有改善體系材料的性能。

表6 修補組測試結果Tab.6 Test results of repair groups

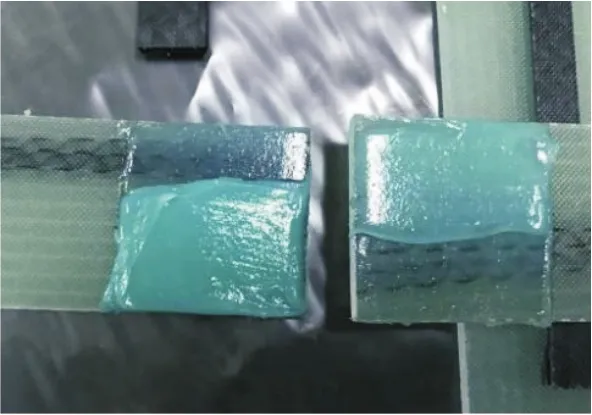

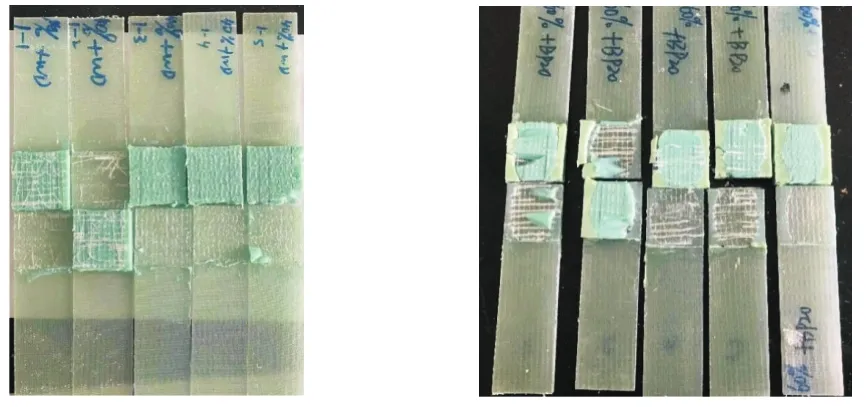

通過圖 8 試樣界面破壞形式可發現,膠黏劑 1進行修補后破壞界面與原有膠黏劑1呈一體粘接,粘接良好。而膠黏劑2修補后破壞界面處,膠黏劑2與膠黏劑 1多為分離狀態,沒有形成良好的界面結合。以上說明采用相同膠黏劑 1經評估可以用于葉片合模粘接,也可用于葉片修復。因此,在使用與本體材料相同的膠黏劑進行修復的時候,粘接修補后的效果好于不同系列膠黏劑修補效果,拉伸剪切強度可得到恢復,在很大程度上使粘接面粘接強度得到恢復,粘接效果良好,出現了明顯的界面效應,這對于葉片的修復質量起到了保障作用。

圖8 試樣破壞狀態Fig.8 Specimen failure interface

3 結 論

2款膠黏劑的本體力學性能和工藝性能測試表明,2款膠黏劑在性能上均可滿足葉片結構設計要求,在工藝性能上,膠黏劑 1可適合用于風電葉片制造成型合模粘接,也可用于葉片膠黏劑缺陷修復;膠黏劑2適合用于葉片膠黏劑缺陷修復;不同程度的粘接缺膠均會造成材料的拉伸剪切性能下降,有效粘接面積越小,性能下降程度越大;采用不同體系的膠黏劑修復,界面結合性能較差,修復質量和強度得不到恢復;采用與本體粘接材料相同的膠黏劑修復缺膠問題,有效粘接面積增加、界面結合良好,可恢復材料的拉伸剪切性能,改善界面粘接質量,更能滿足葉片膠黏劑缺陷修復要求。