移動床滲出器的優缺點和安全運行影響因素

王 偉

(中成進出口股份有限公司,北京 100011)

0 前言

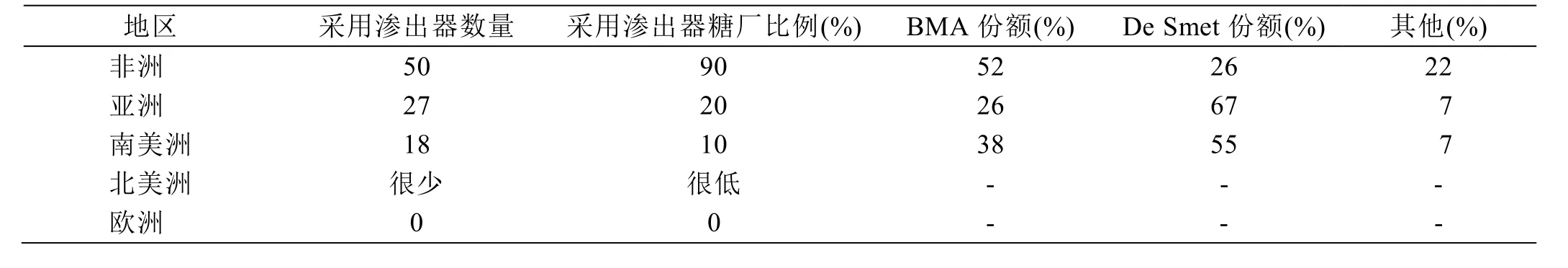

甘蔗制糖采用壓榨法提汁的歷史悠久,但自19世紀60年代,甜菜制糖工業開始出現滲出法后,促進了甘蔗制糖提汁工藝的技術革新。經過數十年的研究、試驗,完成了從間歇滲出法到連續滲出法的進步。目前,市場上比較常見的連續滲出器是以德國BMA公司為代表的固定床滲出器,和以比利時De Smet公司為代表的移動床滲出器。在甘蔗糖廠中采用滲出器的地區主要是非洲、亞洲南部、南美洲國家以及澳大利亞。表1是甘蔗糖廠滲出器應用統計情況。

表1 甘蔗糖廠滲出器應用統計

非洲及亞洲南部國家自20世紀60年代開始采用BMA、De Smet和法孚的滲出器。非洲國家因電力短缺以及甘蔗纖維分含量高等原因,最近新建糖廠中采用滲出器的比例達90%以上,以埃塞俄比亞采用的滲出器最多且規模最大,有9個糖廠采用了10臺滲出器。其中,有8臺滲出器容量為日榨甘蔗12000 t。這9個糖廠中有4個糖廠采用了BMA的滲出器,4個糖廠采用了De Smet的滲出器,1個糖廠采用了法孚的滲出器。在非洲國家中,滲出器在甘蔗糖廠的應用處于上升趨勢。

在亞洲,印度和菲律賓是應用滲出器最多的國家,分別采用了9臺和8臺滲出器,占亞洲滲出器總數的63%,其他分布在泰國、越南、巴基斯坦等國家。南美洲采用滲出器的國家主要有巴西、玻利維亞、秘魯、委內瑞拉等,其中,巴西應用最多,自1968年共有6個糖廠采用了滲出器。最近的滲出器應用實例為2012年玻利維亞新建日榨7700 t/d甘蔗糖廠。

滲出器最突出的優點是糖分抽出率高,節約電 耗,特別適合非洲、南美洲、印度等食糖量大又嚴重缺電的地區和國家。而且該地區的甘蔗纖維分含量比較高(14%~17%對蔗),可以產生大量的蔗渣作為燃料,既滿足工廠自用電,又可以增加對外發電量,增加企業效益。因此,在有對外發電需求和甘蔗高纖維分含量的情況下,通常首選滲出器作為甘蔗提汁手段。

基于此,在筆者所參建的非洲某大型甘蔗糖廠的EPC工程中,采用了蔗絲滲出器作為提汁設備,并且選用了由De Smet公司提供技術、國內公司生產的移動床滲出器。通過參與項目的建設和運行,總結了移動床滲出器的優缺點和影響其安全運行的幾個因素,供國內糖廠及國際工程項目擬采用滲出器的新建或改擴建項目借鑒和參考。

1 移動床滲出器簡介

1.1 主體結構形式

該EPC工程為日榨12000 t/d甘蔗糖廠項目,甘蔗來源為人工收割的火燒甘蔗,入場后采用2座蔗刀機、1座重錘撕解機破碎成蔗絲,然后進入移動床滲出器進行連續滲出提汁。

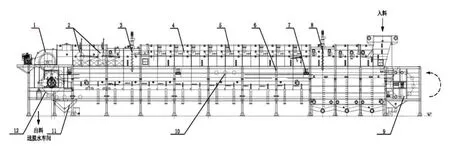

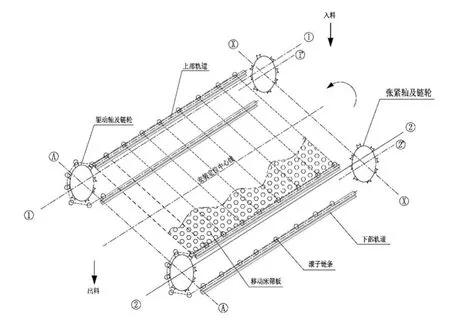

滲出器從外觀看來就是一個被支撐起來的大型鋼結構箱體,從機械的角度看,滲出器就像一個大型的鋼制帶式輸送機。滲出器本體可分為靜止部件和運動部件,其中,靜止部件主要有鋼結構立柱、梁、集汁槽以及密封滲出器的鋼板等,運動部件主要有鏈輪及驅動軸、鉸接式滾輪鏈條、篩板支承梁、篩板、旋轉卸料器、螺旋翻料器等。圖1為移動床滲出器外部及內部結構,圖2為移動床滲出器主體結構示意圖。

圖1 移動床滲出器外部及內部結構

圖2 移動床滲出器主體結構示意圖

蔗絲被皮帶輸送機送到滲出器頂部后,通過耙齒式進料輸送機均勻地分布在移動床上,當達到工藝要求的物料高度后,鏈輪帶動鏈條以設定的速度向前運動,直至物料鋪滿整個輸送帶板(篩板)。在此過程中,輸送帶板與物料同步運動,相對靜止。與此同時,熱水及末端滲出汁逆物料方向隔級循環泵入滲出器進行滲透,當物料接近滲出器尾部,經2個壓力水鼓施加壓力將提汁后的蔗渣變成含水率80%左右,通過旋轉卸料器布料至皮帶機,輸送至蔗渣脫水車間。

1.2 驅動控制系統

驅動系統的機械部分由3部分組成:①主驅動軸;②主軸兩端的鏈輪,確保動力由主軸傳送到主輸送鏈條;③2套電機和減速機,可分別稱為主驅動側電機和次驅動側電機,2臺電機均由專屬的變頻驅動系統控制,對應的也稱為主驅動側變頻驅動和次驅動側變頻驅動。2套變頻驅動系統設置有聯鎖控制,即主驅動側變頻驅動系統接受DCS系統(運行、速度、連鎖等)指令,控制主驅動側電機和次驅動側變頻驅動系統的運行。主驅動側變頻驅動系統確保次驅動側變頻電機以正確的速度運行,并控制參數的應用,如扭矩等。整個控制系統的運行就像一個“黑匣子”,確保滲出器的運行不超過臨界值,并且確保在驅動系統偏離允許運行條件時而不損壞滲出器。這樣,在滲出器運行過程中,當出現對設備損壞的風險時,控制系統的指令將優先于DCS系統的指令,使設備停止運行。

操作人員可以在HMI屏上讀取來自于變頻驅動系統工作狀態的信息和設置的數值。HMI屏也允許操作人員設置一些與正常使用滲出器有關的參數,但對DCS系統是只讀界面。例如,從HMI屏幕設置的DCS警報和報警閾值以及將事件傳達給DCS,以便操作人員判斷并采取進一步措施。

2 移動床滲出器的應用效果

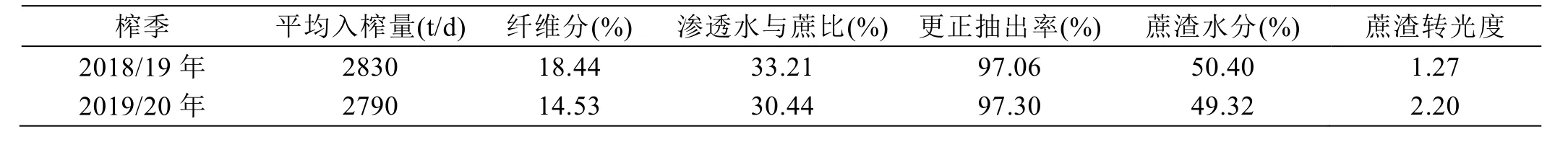

工廠的原料運輸、輔助材料供應,以及大部分崗位工人由業主負責安排,由于缺乏糖廠管理經驗和技術人才,導致甘蔗的收獲和運輸、輔助材料供應、人力資源、管理效率和能力方面都與制糖管理要求存在較大差距,致使生產運營一直不能夠正常連續,實際生產遠沒有達到日榨12000 t/d的設計能力,也就是完全沒有發揮出整體設備工藝的優勢,導致滲出器也沒有達到最佳效果。2018/19~2019/20近2個榨季運行指標統計見表2。

表2 工廠運行指標統計數據

盡管如此,滲出器重要工藝指標,如抽出率等仍高于97%。而且移動床滲出器在節電、運行維修成本、自動化等諸多方面的優勢已經顯現出來。

3 影響滲出器安全運行的幾個因素

3.1 安裝的影響

滲出工藝決定了滲出器設備較為龐大,該日榨12000 t甘蔗糖廠采用的滲出器長約62 m,寬約13 m,主體鋼結構總重約1500 t,在額定運行工況下總重約3500 t。而移動床系統是滲出器機械部分的核心,所有的安裝要求與調整均是要減少不必要的應力、扭矩和過多的磨損,以保證移動床的水平度為最終目的。一旦基礎產生不均勻沉降或安裝原因導致驅動軸、張緊軸,或移動床2條軌道水平度及高低差超限,滲出器控制系統會因扭矩過大而發出停止運行指令,也會因此減少滲出器的機械壽命。尤其是基礎的影響,一旦設備安裝和焊接完成,不均勻沉降超限,可用于調整的方法極其有限。根據廠家提供的資料,滲出器移動床范圍內主體結構各獨立基礎的負荷最小40 t,最大166 t。面對如此大的單點荷載,要求施工單位要嚴格按照地勘和設計文件施工,保證基礎的沉降在允許范圍內。

根據移動床機械系統(圖3),不均勻沉降分為3種情形:

圖3 移動床機械系統示意圖

(1)A軸或X軸側沉降;

(2)①軸或②軸側沉降;

(3)以上2種情形同時發生。

通常要求A軸或X軸側的沉降不得大于10 mm,而①軸或②軸側的沉降不得大于5 mm,即對滲出器移動床兩條軌道的高低差、驅動軸和張緊軸的水平度要求更為嚴格。

因此,為避免產生不均勻沉降,不建議采用獨立基礎,而采用基礎連系梁,甚至是樁基礎來控制基礎沉降的風險。

3.2 設備的潤滑

由于設備運行負荷大、溫度高、濕度大,設備的潤滑顯得尤為重要。根據滲出器維護手冊,移動床主體機械部件的潤滑油加注頻率見表3。

表3 移動床主體部件潤滑油加注頻率

由表3可見,滲出器對設備潤滑的要求較高。驅動軸、張緊軸的潤滑由油脂自動加注機定時加注,需要注意的是鏈條上的拖輪潤滑,該拖輪承受重量大,數量多,且需要人工加注。一旦缺少潤滑脂,會明顯增大摩擦力,嚴重時會發生“拉爬犁”現象。設備運行阻力增大,最直接的反饋就是驅動電機扭矩增大,控制系統會根據設置的閾值發出警報,甚至停止滲出器的運行。因此,在設備運行過程中,應重視加注潤滑油脂工作。

3.3 原料甘蔗質量的影響

該項目業主方采用火燒甘蔗、人工砍蔗、抓蔗機裝車的收蔗方式,此種收蔗方式最大的缺點就是抓蔗機無法對甘蔗進行初步篩選,甘蔗中易夾帶泥土、石塊,尤其是在下雨后。如果所夾帶泥沙過多,在喂蔗臺上方設置的噴水系統無法將泥沙量降至設計值以下,從而隨蔗絲進入滲出器。混入的泥漿附在滲出器蔗料的層間,阻礙滲出汁濾流通道,甚至直接堵塞底部篩板,導致滲出器內的料床層無法滲濾而積水,嚴重時蔗料層會浮起來頂到壓力水鼓。現階段業主方并不具備改變收蔗方式的條件,因此在原有水洗系統基礎上增設噴水管道,同時加大水量和水壓,對進廠的甘蔗進行多梯度、多角度噴射沖洗后可以取得良好的效果;在滲出器中部增加一列螺旋翻料器也是一個可選擇的方法。

同時,業主對運蔗組織欠佳,在田間堆放時間經常超過36 h。此時,甘蔗還原糖分和非糖分偏高,甘蔗纖維吸收滲出水分的性能差。大量失去吸收萃取能力的甘蔗絲漂浮在滲出器料床層的上表面,循環汁也無法正常滲濾到底部的接汁盆進行循環滲浸。此種情況下的工藝指標嚴重下降,如末壓汁錘度常居高不下,保持在4~5°Bx左右,蔗渣轉光度在3~5之間,由此可見,滲出器的效能已大量喪失。

國內的甘蔗糖廠對原料蔗質量控制較好,基本不會夾帶泥沙和在田間停留超24 h。但是在國外,尤其是非洲國家,如國內企業參與采用滲出器的甘蔗糖廠的EPC工程或運行,應注意嚴格控制原料甘蔗的含泥量以及加強入廠甘蔗的水洗功能。

3.4 甘蔗破碎度的影響

甘蔗破碎度大小和破碎形態是影響甘蔗滲出效應的主要因素之一,它決定了滲出器的蔗料填充密度和液體通過蔗料的流動分布狀況[1]。破碎度高有利于糖分滲出,但是太細的甘蔗絲容易使蔗料層板結,阻塞滲濾通道,導致蔗料層積水,影響滲出器的正常運行。因此需要控制破碎度在合適的數值,一般要求90%以上,但對于含泥沙量大的甘蔗,可適當降低破碎度。

應業主要求,該糖廠采用2臺蔗刀機、1臺撕解機對原料蔗進行破碎,其中撕解機錘頭設計寬90 mm,高85 mm。在生產中,原計劃撕解機開口為10 mm,但此時蔗絲過細,含細微顆粒較多,滲濾效果差并導致積水。當把撕解機開口增大到30~40 mm后,甘蔗破碎度基本可以滿足滲出工藝的要求。因此,根據所采用的錘頭尺寸不同,撕解機的開口尺寸需要根據實際情況在生產中調整,以便達到滿足滲出工藝要求的破碎度。

3.5 其他工藝指標的影響

為得到合格滲出汁,幾個關鍵的工藝指標,如滲出溫度、滲出時間、蔗層高度、滲透水量、pH值[2]等需要盡量按照滲出器技術規范的要求進行控制,并根據甘蔗質量、產能波動、化輔料成分等的變化進行動態調整,以適合本廠的特定工藝條件。

4 移動床滲出器的優缺點

與傳統壓榨法采用壓榨機比較,滲出器的優缺點[3-4]如下:

4.1 滲出器的優點

4.1.1 糖分抽出率高

壓榨法的糖分抽出率一般都低于96.5%,而且是甘蔗纖維分比較低的情況,而實踐證明,采用滲出法的糖廠即使在甘蔗纖維分很高的情況下,其抽出率也均高于97%。也就是在同等纖維分含量的條件下,滲出法的糖分抽出率比壓榨法高1%~2%。

4.1.2 設備節電優勢明顯

本項目物料處理能力500 t/h的滲出器本體及附屬設備裝機容量約2400 kW,后續脫水榨機和中間耙齒機的裝機容量約3300 kW,二者合計約5700 kW。傳統壓榨法通常需要5~6座壓榨機,一列處理能力500 t/h榨機(含全部附屬設備)裝機容量約9000~10500 kW。以一列5座榨機為例,按電機效率同為85%進行估算,壓榨法提汁工序耗電為9000 kW×85%×1 h=7650 kW·h,而滲出法每小時耗電為5700kW×85%×1h=4845 kW·h,其耗電為壓榨法的63.3%。即在同等生產規模和運行條件下,采用滲出法比壓榨法節約36.7%的電費支出。對于像非洲這種嚴重缺電的國家,糖廠都承載對外發電的需求,所以他們的自備電站稱作“聯合電站”,滲出法節省的耗電量可有效增加對外發電量。如果當地貨幣以人民幣計算,比如電費按工業電價基費0.2元/kW·h,當地工廠按每年運行240天計,滲出法比壓榨法至少節約電費323萬元,經濟效果顯著。 4.1.3 操作與維護成本低

壓榨機是采用高壓摩擦擠壓甘蔗絲,壓榨輥和底梳都會磨損,需定期加焊或更換。而滲出器是采用加熱及滲透水方式滲出,只用2臺壓榨機以脫水為目的,操作管理簡單,一旦運行穩定則無需專人管理,每班操作者僅需2人,比壓榨法省人省工。而且滲出器比壓榨機更能應對較大的生產能力波動,可以通過改變蔗層的厚度及移動床速度來調節生產能力。

在停產期間,壓榨法的維修技術條件要求較高,耗時也比較長,需要更換大量備件,費用大約相當于整體維修費的25%~30%。而滲出器在每個榨季結束后只需要進行清潔和檢查,避免設備過早腐蝕,確保運動部件間的公差符合要求,僅需更換破損的部件,如篩板、軌道上的耐磨板等,每年維修量較小。實踐證明,壓榨法的維修費用比滲出法多70%~80%。

4.1.4 初期投資具有競爭優勢

雖然本項目的滲出器是由De Smet和國內專業糖機設備制造廠合作生產,仍有部分關鍵部件由De Smet供應,但對滲出器的制造已完全有能力實現國產化。滲出器(含附屬設備)及脫水榨機(含電機、減速機)合計造價約5500萬元,而一列同規模5座壓榨機線的造價約3500萬元,則滲出法與壓榨法的投資比為1∶1.6,若是采用一列6座壓榨機線,則滲出法與壓榨法的投資比為1∶1.3。同時,應注意的問題是,滲出器是布置在室外,而壓榨法的主流設計是壓榨機布置在廠房內。如果綜合考慮廠房的土建工程和鋼結構造價后,滲出器的初期投資是非常具有比較優勢的。當滲出器完全國產化后,這一優勢將更加明顯。

4.2 滲出器的缺點

(1)要求用高效的撕裂機以提高甘蔗破碎度,使蔗料成絲狀。本項目撕解機裝機功率4000 kW,啟動功率大,對電網有沖擊,需要采用性能優良的液體軟啟動裝置并積累一定的運行經驗;

(2)即使在工藝指標控制良好的情況下,滲出器的滲出汁比壓榨法的混合汁其色值和還原糖都會有所增高,因此滲出器多見于國外的兩步法原糖生產線;

(3)滾輪鏈條需人工加注潤滑油,占用人工成本,且工作量大;

(4)由于設備裝載蔗量較多并且內部75℃高溫,發生意外后,中間停機處理較為困難。如果發生機械故障,一般需停機超過6 h時,把滲出器放空,以避免糖分損失嚴重。

5 小結

影響滲出器安全運行的因素很多,本文著重闡述了安裝、設備潤滑、甘蔗質量以及破碎度的影響。尤其是安裝的影響最容易被輕視,與固定床滲出器采用多鏈條不同,移動床滲出器的驅動力完全靠兩條滾輪鏈條傳動,一旦因某種原因造成移動床水平度超限,對生產的平穩運行和設備的機械壽命影響很大,因此需要特別重視。

無論移動床還是固定床滲出器,與壓榨法相比的優勢非常突出,如較高的抽出率、較低的運行和維修成本、節電以及具有比較優勢的初期投資,這都是提高糖廠財務生存能力和經濟效益的重要因素。基于上述優點,滲出器在非洲、南美洲以及印度等地區應用廣泛,預計所占比例將會進一步提高。并且,通過應用實踐,對設備的改造、設計的改進以及工廠對工藝的嚴格把控將大大減少各種因素對滲出器安全運行的影響,因此,滲出器仍將是除亞洲以外世界范圍大型甘蔗糖廠提汁工藝的優選設備。

由于滲出法糖汁的停留時間長、溫度高,滲出汁的質量會有所下降,用于原糖生產,其影響可以忽略不計。到目前為止,發現采用滲出器的糖廠基本上都是直接生產原糖,或用于兩步法的原糖生產線,對于耕地白糖的生產,應該慎用。