淺談發動機生產質量管理的數字智能應用

黃春筍 庹鵬

上汽通用五菱汽車股份有限公司 重慶 401135

引言

某企業發動機工廠由缸體、缸蓋、曲軸機加工車間及裝配車間組成,設計年產能35萬臺/年,兼容12,15系列機型柔性共線生產。生產線采用信息化手段如質量過程監控配備了數據采集分析系統QDAS,并利用零件二維碼,對關鍵產品采用Flexnet的管理追溯系統,并為質量問題管理單獨配備了系統。但工廠在生產運行過程中,仍發現不少典型問題:數據實時性問題;視覺防錯誤判問題;生產工位防錯功能執行依賴員工責任心;關鍵質量加工后才能發現零件異常等。在質量為先的指引下,團隊自主探索利用數字、智能化手段持續提升質量表現。

1 利用即時通信工具實現數據異常的自動通知

當前主流郵箱或即時通信工具如微信都提供了數據API接口,通過自主編程將監控項目及時通知到多功能團隊組員,確保質量問題快速發現及解決。如圖1所示,利用SPC的相關判異準則,通過自主編程將與測量數據庫連通并做數據的推送,實現監控對象的數據自動判定;因生產過程測量特征較多,有在線100%測量特征類型,也有定期抽檢數據。為降低工廠數據服務器負荷及網絡帶寬壓力,IT系統采用了數據打包后再上傳策略導致了數據庫延時的問題。在測量工控機上安裝自主編制的腳本程序,可實時提醒團隊組員確認監控特征加工過程是否發生了異常,避免質量損失。

圖1 實時數據采集及異常判定的自動通知

2 自主開發深度學習的視覺防錯應用

發動機采用各機型柔性混線生產,因此大量視覺防錯的應用。在運行過程中,絕大多數工序視覺識別合格率達到95%,但視覺探測受環境及零件狀態變換的影響導致失效。基于機器深度學習,團隊自主開發智能防錯應用并大幅降低視覺成本。

2.1 傳統視覺防錯

傳統視覺應用在獲得對象圖片后,對圖像特征進行灰度、腐蝕、膨脹二值化等處理后,計算像素點數目如圖2所示:軸瓦是否安裝的探測,通過合理設定一個像素的閥值即可判別。像素點極易受到光照,異物,遮擋等因素的影響,進而導致誤判。

圖2 軸瓦安裝前后視覺檢測(中間圖片未安裝)

2.2 自主開發的智能防錯系統

人工智能相機開發,技術團隊根據現場需要,采集各類生產環境下照片,通過特征標注后,在tensor flow環境下訓練生成適合生產現場專有的識別模型。為提高運行速度,選用具備并行運算的GPU板卡及Linux開源系統為部署平臺。人工智能相機的高識別率和低成本,在遷移算法應用下可以快速向其他場景擴展。如圖3,在特征防錯過程中通過合理邏輯設計,允許在人機交互過程中被操作遮擋間歇中的目標特征識別[1],在獲取要求的照片前提下,無須增加傳統智能相機配備特種光源,進而在人機交互防錯環境對人眼無任何影響。當前工廠已在發動機活塞類型識別、機型識別、小零件配對安裝等場合成功應用。

圖3 單一特征及多特征的智能識別

3 防錯系統化、自主開發及應用

柔性生產過程為確保大批量生產過程質量,每道工序均采用了防錯設計。工藝要求從工段長、班長、班組成員對防錯進行定期驗證,員工執行不到位就會帶來質量風險。基于Modbus通訊[2]的管理系統實時采集各防錯點PLC運行數據(如圖4),并將防錯信號實時采集、存儲,分析,通過實時推送方式實現防錯過程分析預警:確認員工必須按工藝要求做驗證的同時,確認防錯狀態,實現防錯功能閉環管理。

圖4 防錯系統化開發及管理

4 基于生產大數據優化及實時監測用

發動機關鍵加工設備如加工中心通過開發上位機軟件,通過OPC或開放式通信協議采集機床主軸加工負載數據;或在加工主軸上布置震動傳感器獲取震動信號,通過與加工程序同步實現加工過程震動信號采集,為監控加工過程異常及質量提升或工藝優化提供了數據基礎。

4.1 基于加工負載數據的工藝過程優化

通過對多輪刀具壽命內的相關數據采集,如跟隨誤差、主軸負載、電流、冷卻壓力等,識別加工異常,如加工刀片崩刃、光柵尺異常、毛坯余量變異等;如以缸體面加工負載監控圖5為例:在刀具系統穩定前提下,通過加工段平均負載可有效發現來料余量差異,進而為加工問題解決提供精確指引。

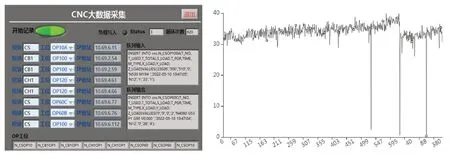

圖5 加工負載數據采集及分析

4.2 基于振動數據的實施監控應用

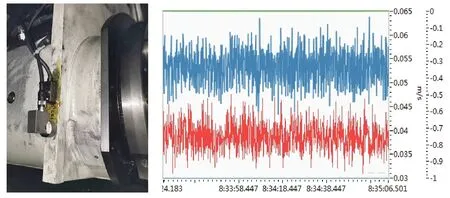

對鋁合金缸蓋及部分加工特征對主軸負載不敏感的鑄鐵類零件,只能通過間接方法進行監控[3-4],需通過額外加裝震動傳感器或電流及功率傳感器等方式感知加工過程異常。如圖6所示,通過在接近刀盤位置的主軸外側加裝震動傳感器并與加工程序同步實現加工過程異常的探測,從而避免工件或刀具的損壞。

圖6 振動傳感器布置及數據采集

5 結束語

在質量優先的指導下,發動機工廠團隊陸續利用數字化、智能化技術方案提升過程質量。自主開發測量數據自動判定及推送,開發人工智能視覺進行質量防錯,并形成了閉環的防錯管理系統,確保工位防錯裝置的可靠運行。在加工設備方面充分利用負載數據,主軸震動數據等應用對工藝過程進行監控和優化,實現了過程質量提升。實現發動機售后年度CPV,IPTV持續下降。