基于通用版MCGS與西門子系列PLC的電動機控制系統

劉鵬 閆曉兵 孟美含 郭頌

泰山科技學院 山東 泰安 271000

引言

MCGS組態軟件應用靈活,修改方便、通用性強,它能通過對現場數據的采集處理,以動畫顯示、報警處理、流程控制和報表輸出等多種方式向用戶提供解決方案[1]。S7-1200PLC具有邏輯運算功能、數值運算功能、運動控制功能、PID控制功能等。該控制器包含模擬量輸入輸出端口和數字量輸入輸出端口,穩定性相對較好,工作頻率快、周期短,可根據需要擴展模擬量輸入輸出模塊和數字量輸入輸出模塊及通信模塊,與單純的繼電器和接觸器等組成的硬件系統相比體積小、可靠性好、穩定性好。電動機控制涉及兩臺電動機的起動次序問題、電動機轉速控制問題、電動機帶載電路的電壓電流過載保護問題。

降低成本、高效穩定控制是控制行業發展的主題方向,這里用通用版的MCGS節約成本,可視性好、升級更新方便、操作性好。電機控制已是現階段生產線中必不可少的一環,電機控制精準,是把控加工時間和加工精度的前提。這里設計的基于MCGS和PLC的電動機控制系統具有方便可靠的控制性能。

1 MCGS組態的建立

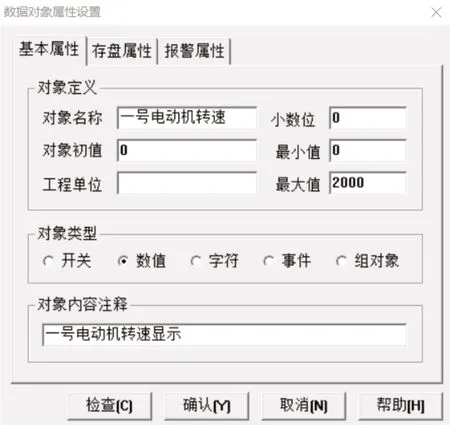

通用版MCGS包含主控窗口、設備窗口、用戶窗口和實時數據庫。在運用通用版MCGS時,首先建立實時數據庫,在實時數據庫中建立控制對象并對新增的對象進行設置[2]。電機轉速控制系統涉及兩臺電動機順次配合啟停問題。針對電動機啟停建立開關量對象類型,開關型數據類型通常與外部設備的數字量連接,使用數字信號記錄開關量(0或1),表示與當前設備的接通或停止[3]。在電動機啟停開關量對象數據的基本屬性里可以對對象內容進行注釋,實時數據庫中的對象名稱不可重復。在實時數據中建立的開關類型的數據對象還有過載報警、短路報警、非正常順次起動報警、過壓和欠壓報警。在設定報警參數時,可選擇數據對象的存盤屬性。在工業中,故障時間的記錄和報警故障值的記錄對生產設備的評估、檢修和升級都至關重要。

以過載保護為例,在實時數據庫中新增對象,起名為“一號電動機過載保護”,對象內容注釋為“一號主軸電動機過載”,對象類型設為“開關型”,在報警屬性窗口,選中“允許報警處理”,便可進行下面的報警設置:選擇“開關量報警”,則右側的報警注釋和報警值是可編輯更改的。一旦達到報警值,報警內容可通過設置報警顯示工具出現在上位機組態界面上。

對于電動機轉速的控制,這里選用的是PID自動調節,也可根據實際需要切換成手動調節,針對電動機的控制,需采用速度傳感器對電動機轉速進行采集,傳回來的信號通過PLC的模擬量輸入端口傳入控制器,并顯示在上位機的MCGS界面中。實時轉速的顯示,在MCGS中需采用數值型的數據對象。先在實時數據庫中新增對象,針對一號電動機,其對象名稱定義為“一號電動機轉速”,對象類型設為數值型。

這里選用的電機的額定轉速是1500r/min,可設置轉速數值的最大值和最小值,考慮到實際中可能出現轉速短時間突高的情況,這里的最小值設為0、最大值設為2000,并進行報警屬性的設置,如實際轉速高于1600r/min將會出現報警故障,一旦出現轉速過高報警,如果持續5分鐘以上,利用PLC中的定時器將實現自動斷電保護。在MCGS的實時數據庫中,針對一號電動機轉速的數據對象屬性設置如上圖1所示。

圖1 一號電動機轉速的數據對象屬性

在MCGS的用戶窗口上添加顯示電動機轉速的元件。打開工具箱,選擇“A”標簽元件,拖畫到用戶窗口上,在動畫組態屬性界面進行設置,這里是顯示電機轉速輸出的,勾選顯示輸出,出現顯示輸出對話框,在表達式中與建立的實時數據對像建立聯系,選擇數值量輸出,因考慮硬件精度問題和運算的問題,小數位數選0。

2 PLC程序的建立

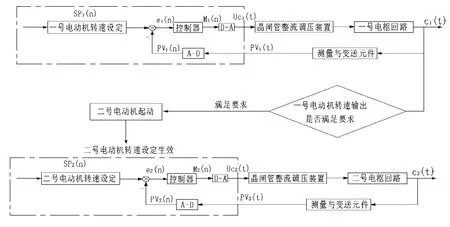

本設計的主要功能是:一號電動機先起動,延遲5min(延遲時間可在MCGS界面調整)起動二號電動機,一號電動機的轉速和二號電動機的轉速各自維持在自己的設定值上(如,在MCGS界面中設置一號電動機的轉速為1000r/min)。二號電動機起動前會再次檢測此時的一號電動機轉速是否滿足要求,若不滿足要求,盡管延時時間到了也會等待一號電機轉速達標后起動。本項目選用S7-1200系列PLC,利用博圖V16版本軟件進行編程,主要用到PID控制算法。S7-1200的PID指令采用了不完全微分PID和抗積分飽和等改進的控制算法。

直流電動機的本質是將直流電電能轉換成機械能,直流電動機一般具有起動轉矩大、調速范圍寬、調速性能好等特點[4]。直流電動機轉速閉環控制系統的結構框圖如圖2所示(圖見文末),點畫線的部分是用PLC實現的,兩臺電動機的轉速設定值是在MCGS界面上進行設定的,并通過以太網通訊傳送給S7-1200 PLC。該系統采用模擬量輸出的速度傳感器,其輸出為4~20MA的電流信號,實時反應電動機的轉速值,該電流信號將通過PLC模擬量輸入通道模塊中的AD轉換器,將其轉換為與轉速成比例的多位二進制數過程變量(又稱反饋值)PV(n)。CPU將它與轉速設定值SP(n)比較,誤差e(n)=SP(n)-PV(n)[5]。

圖2 雙電動機轉速控制系統框圖

模擬量與數字量間的相互轉換和PID程序的執行都是周期性的操作,其間隔時間稱為采樣周期Ts。各數字量括號中的n表示該變量是第n次采樣計算時的數字量。

控制器以誤差值e(n)為輸入量,進行PID控制運算。模擬量輸出模塊的DA轉換器將PID控制器的數字量輸出值M(n)轉換為直流電壓信號UC(t),UC(t)控制晶閘管整流調壓裝置,改變電動機的供電電壓來實現電動機的調速。

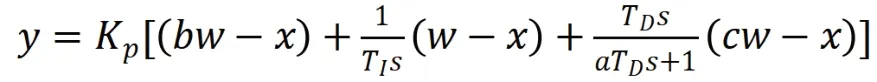

常規PID控制算法的參數主要是:比例作用系數、積分作用系數、微分作用系數。3個參數控制著響應速度、穩定性和穩態精度[6]。博圖指令列表的“工藝”窗格的PID控制“Compact PID”文件夾中有3條指令,其中PID Compact指令是對具有比例作用的執行器進行集成調節的PID控制器,具有抗積分飽和功能,并能對比例作用和微分作用進行加權運算:

式中,y為PID算法的輸出值;Kp為比例增益;b為比例作用權重;w為設定值;x為過程值;s為自動控制理論中的拉普拉斯運算符號;TI為積分作用時間;TD為微分作用時間;a為微分延遲系數;微分延遲T1=aTD;c為微分作用權重[7]。

采用1215C型號PLC定時間間隔執行PID指令,設置其循環時間為100ms,在上位機中設置好期望轉速值。在本程序中,利用ManualEnable、ModeActivate和Mode配合設置了手動調節和自動調節兩種模式,同時設置了設定值的上下限報警和輸出值的上下限報警,當設定值不合理時,無法進行有效輸入;當偏差較大且偏差時間較長時,不會讓控制器輸出持續長時間增大,在保證快速性的同時,確保電機轉速在正常可運行范圍內。

用比較操作指令,一號電動機轉速在可接收正常范圍內時,給二號電動機的使能端發出起動信號,二號電動機起動,并用自己的PID控制器調節運行到設定值。

3 結束語

綜上,基于MCGS和西門子PLC的電動機控制系統,融合了MCGS組態設計、PLC程序的編寫、MCGS與PLC的通訊及變量連接,實現了在上位機界面給定設定值、電動機順時起動的功能,還可調整優化PID的控制參數。PLC控制性能穩定,外置PID參數在組態界面可調,能夠實現手動自動控制,方便實用。