壓力釜生產極壓復合鋰基潤滑脂

陳杰中國石化潤滑油(新加坡)有限責任公司

本文選擇2 種基礎油組合,開展了用壓力釜裝置生產極壓復合鋰基潤滑脂的生產試驗。試生產結果表明,采用壓力釜工藝可有效地生產出符合質量指標要求的極壓復合鋰基潤滑脂,所選的2 種基礎油組合壓力釜生產產品性能與常壓釜生產產品(采用基礎油組合一)相當。

極壓復合鋰基潤滑脂采用復合金屬皂稠化深度精制礦物油,加入極壓抗磨劑、抗氧劑、防銹劑等添加劑制成。該產品主要用于冶金行業高溫、重負荷設備及印染、大型電動機、轎車、熱油泵軸承等各種機械設備高溫摩擦部位的潤滑。產品具有優良的耐高溫性,可使摩擦部位在較高溫度下或較高環境溫度下潤滑脂不流失,軸承或者摩擦副得到持續保護,有效延長軸承在高溫下的使用壽命;具有良好的極壓抗磨性能,滿足高負荷或有一定沖擊負荷機械設備的軸承潤滑;還具有良好的氧化安定性,保證潤滑脂在使用過程中有較長的使用壽命[1]。

某企業過去采用常壓釜設備生產極壓復合鋰基潤滑脂。為了更好地滿足日漸擴大的市場對極壓復合鋰基潤滑脂產品的需求,提升企業市場供應能力,本文開展了采用壓力釜設備生產極壓復合鋰基潤滑脂的試驗[2]。

生產試驗

基礎油選擇

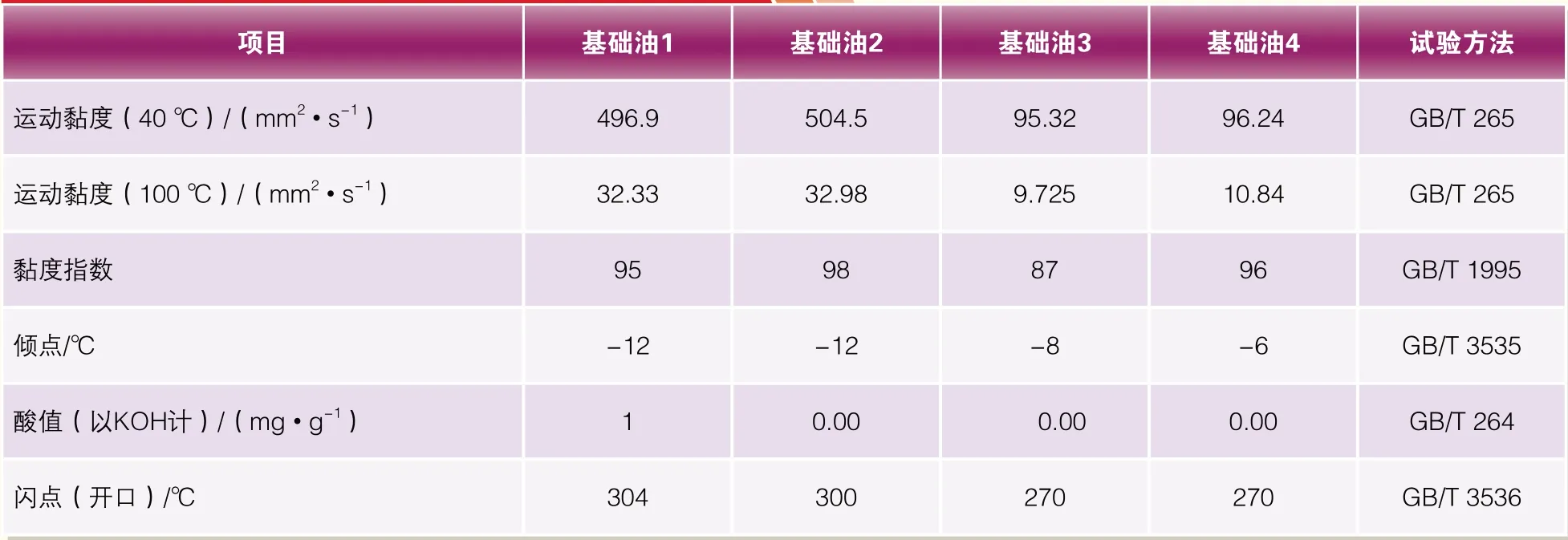

按照產品生產要求,選擇了高黏度基礎油(基礎油1、2)與中黏度基礎油(基礎油3、4)開展試驗。本次試驗分別選擇兩套基礎油組合搭配進行,組合一選擇基礎油1 和基礎油3 混配進行試驗,組合二選擇基礎油2 和基礎油4 進行試驗,每個組合的兩種基礎油配比量一致。試驗基礎油的檢驗數據對比見表1。

表1 選用基礎油檢驗數據

生產設備

三重攪拌壓力釜的攪拌槳覆蓋整個反應釜內,能夠直接傳動,對整釜物料進行攪拌循環,在生產黏度、稠度較大的潤滑脂產品上明顯優于接觸器,是生產復合鋰基潤滑脂系列產品的理想設備。

本次生產試驗,使用的主要設備為1 臺三重攪拌壓力釜、1 臺雙重攪拌調和釜、1臺雙重攪拌成品釜。

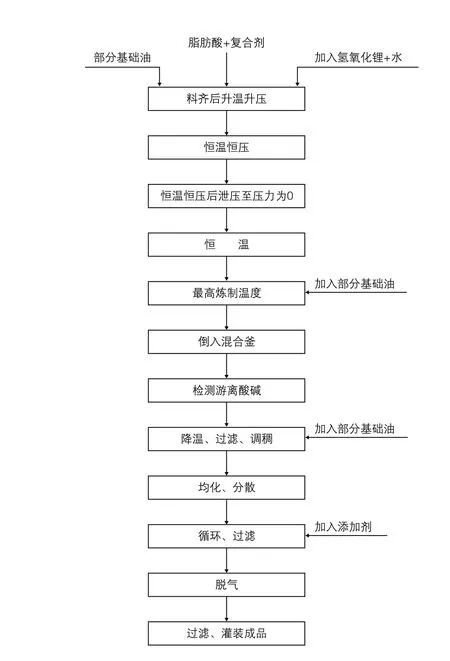

潤滑脂生產工藝

壓力釜生產極壓復合鋰潤滑脂的工藝流程如圖1 所示。

圖1 壓力釜工藝制脂流程示意

結果及討論

基礎油組合一生產極壓復合鋰基潤滑脂

使用壓力釜,采用基礎油組合一試生產了6 批次極壓復合鋰基潤滑脂半成品,批次為M1、M2、M3、M4、M5、M6,并與常壓釜生產的典型批次M0 進行生產數據(調油量、皂分、錐入度)對比,見表2。

從表2 可以看出,M1~M3 批次的調油量在常壓釜基礎上進行了上調,皂分加入量和常壓釜接近;M4~M6 批次的調油量適度降低,皂分有所提高。從產品質量優化的角度,選用M4~M6 較好。

表2 壓力釜(基礎油組合一)與常壓釜生產產品的生產數據對比

對M4~M6 產品開展了全分析測試,并和常壓釜M0 產品數據進行對比,結果見表3。

從 表3 可 以 看 出, 采 用 壓力釜生產的極壓復合鋰基潤滑脂(M4~M6)軸承壽命和漏失量能夠滿足產品指標要求,其他常規指標都比較正常,均能滿足產品指標要求;在極壓、抗磨性能、防腐蝕性、銅片腐蝕、分油量等方面和常壓釜生產的產品M0 相當,蒸發損失和滴點數據比M0 略差,低溫轉矩及水淋流失量均較優。因此,采用壓力釜生產工藝,使用基礎油組合一,可以生產出合格的極壓復合鋰基潤滑脂[3]。

表3 壓力釜(基礎油組合一)與常壓釜生產產品的性能對比

基礎油組合二生產極壓復合鋰基潤滑脂

選擇基礎油組合二,采用壓力釜生產了2 個批次極壓復合鋰基潤滑脂(批次M7、M8),其與基礎油組合一壓力釜生產的批次M4 的生產數據對比見表4。

由表4 可見,使用不同組合基礎油,在調油量一致的情況下,生產的極壓復合鋰基潤滑脂的產品皂分相當,指標合格,滿足產品的檢驗規范要求。

表4 壓力釜生產產品(基礎油組合二)與M4生產數據對比

對M7、M8 產品開展了全分析測試,并和M4、M0 進行對比,對比結果見表5。

由表5 可以看出,采用基礎油組合二,使用壓力釜生產的極壓復合鋰基潤滑脂,各項檢測指標與采用基礎油組合一用壓力釜生產的產品M4 及常壓釜產品M0 數據相當,均能滿足產品指標要求。由此表明,壓力釜生產工藝在使用基礎油組合二生產極壓復合鋰基潤滑脂時,同樣有效[4]。

表5 壓力釜(基礎油組合二)生產產品與M4、M0的性能對比

結論

☆在壓力釜上開展了極壓復合鋰基潤滑脂的生產試驗,進行了多批次試生產驗證,結果表明,可以采用壓力釜工藝生產極壓復合鋰基潤滑脂。

☆采用所選擇的2 種基礎油組合,以壓力釜所生產的產品,與常壓釜生產產品(采用基礎油組合一)性能相當,均符合質量指標要求。在基礎油選用、使用方面增加了選擇的機會,能更好地滿足市場需求及提升供貨效率。

☆采用壓力釜工藝生產極壓復合鋰基潤滑脂,在保證形成穩定稠化劑結構的基礎上,在一定程度上縮短了生產周期,降低了生產能耗,同時提升了現有設備的利用率,將為企業經濟效益的增長、市場的拓展提供強有力的支持。