無內加勁肋扁鋼管柱-H型鋼梁單邊螺栓連接節點受力性能試驗研究*

韓軍強,張國松,李澤深,陳 贊,裘 泳

(1.浙江省二建建設集團有限公司,浙江 寧波 315202; 2.浙江省建設投資集團有限公司,浙江 杭州 310000)

0 引言

梁柱連接節點是鋼框架結構中的重要組成部分,起連接和傳力作用。混合結構中通常采用矩形鋼管柱和H型鋼梁連接節點形式,封閉截面的鋼管和混凝土相互作用,使得柱內混凝土的抗壓性能和柱整體穩定性都得到提升。在住宅結構中使用矩形鋼管柱-H型鋼梁連接節點時,由于鋼管柱在平面外方向尺寸較大,存在凸梁凸柱的弊端,給實際使用帶來困難。采用與建筑墻體等厚的扁鋼管混凝土柱更能適應不同戶型的要求。

扁鋼管混凝土柱短邊截面尺寸較小,柱內設置開孔的加勁肋在短邊可開孔的長度有限,當澆筑柱內混凝土時易造成粗骨料堵塞或難以澆筑密實的問題。國內外學者提出采用外環板式構造或類似外環板的加強形式避免鋼管內部設置加勁肋[1-2],但外環板占用外部面積較大,在住宅結構中使用時不利于戶型布置。解決封閉截面無法適用螺栓連接的問題,研究者們提出采用對拉螺栓連接封閉的鋼管柱和H型鋼梁并對該類型節點的受力性能進行研究[3-4],但該類型節點存在柱壁開孔精確度要求高且施工相對不便的問題。

單邊高強螺栓可以有效解決常規螺栓無法在封閉截面中應用的問題,免除現場高空焊接作業、提升裝配率,施工效率和施工質量都得到提升。目前國內外學者針對不同類型單邊螺栓連接節點的受力性能,開展大量的研究工作。王靜峰等[5]、Liu等[6]對進口Hollo-Blot連接節點受力性能開展測試,Lee[7]對單邊螺栓連接鋼管節點的受力性能開展試驗研究,李國強等[8]、李德山等[9]、郟書朔等[10]研究采用國產STUCK-BOM型單邊螺栓連接的梁柱節點受力性能。Wang等[11]研究SCBB型單邊螺栓連接節點性能,發現SCBB螺栓性能與傳統高強度螺栓性能幾乎相同。

本文探討無內加勁肋扁鋼管柱-H型鋼梁節點的受力性能。通過開展焊接連接、單邊螺栓端板連接及加強型的單邊螺栓端板連接扁鋼管柱-H型鋼梁節點單向靜力加載試驗,研究了不同構造節點的受力特征和失效模式,分析兩種加強模式對節點承載力和剛度的影響。研究內容可為不設內加勁肋的扁鋼管柱-H型鋼梁節點的工程應用提供參考。

1 試驗概況

1.1 試樣設計和制作

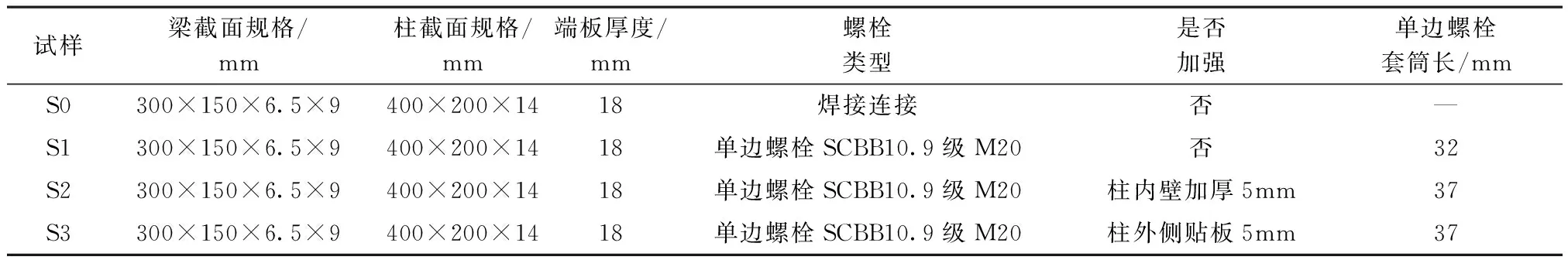

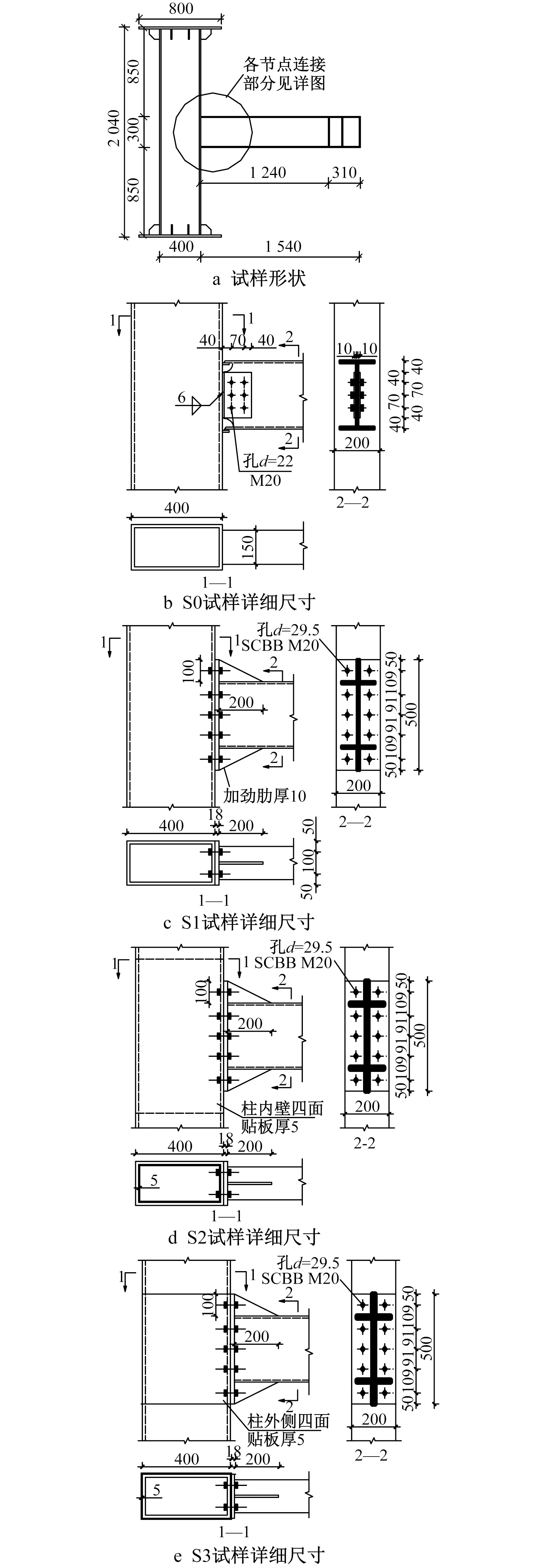

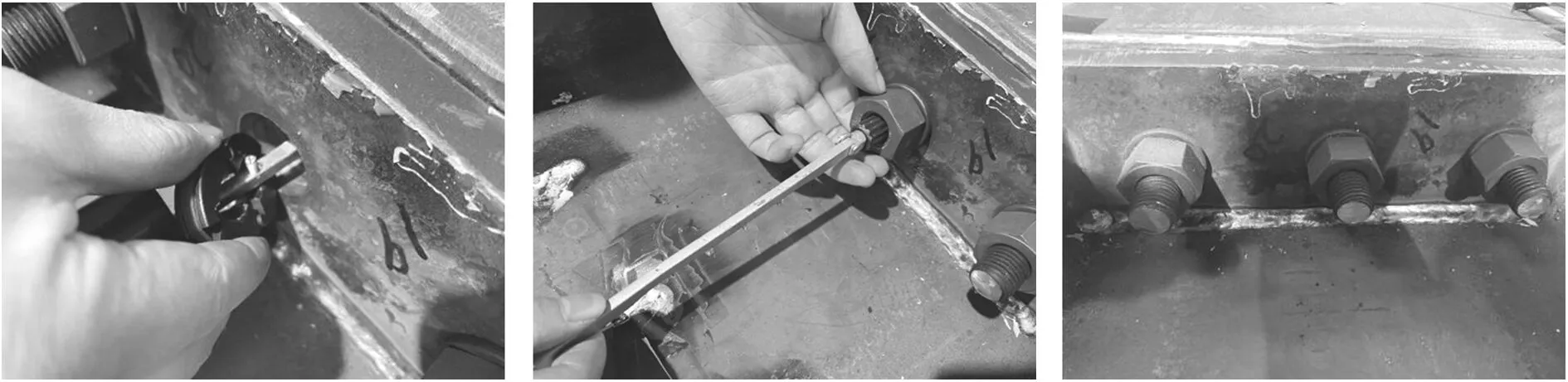

以鋼框架邊柱節點為原型,設計并制作4個足尺矩形扁鋼管柱-H型鋼梁節點試樣,各試樣規格如表 1所示。其中,對比試樣S0采用焊接連接,具體構造形式如圖 1a所示。單邊螺栓連接節點S1,S2和S3采用外伸端板形式,具體的試樣形狀及尺寸如圖 1b,1c,1d所示,單邊螺栓安裝過程如圖 2所示。其中,S2節點采用內部貼板加強,將4塊內部貼板焊接成型后再與4塊柱板焊接,形成內部貼板的加強型柱。S3節點采用外部貼板加強,將4塊柱板焊接成型后在加強區域依次焊接貼板,形成外部貼板的加強型柱。為測試加強方式對工程中節點受力性能的影響,選擇的梁柱尺寸為H300×150×6.5×9和□400×200×14。梁柱線剛度比為0.16,滿足強柱弱梁要求。考慮節點對柱的影響范圍不超過2倍端板高度,柱高設計為2m,假設框架梁的反彎點位于框架梁跨度的1/4處,按梁跨度7m計算,取梁長1.55m。根據規范要求,端板厚度取為18mm,端板設置上下加勁肋,厚度取10mm。除螺栓外,其余材料均為Q345鋼。

表1 試驗試樣規格

圖1 試樣形狀和尺寸

圖2 單邊螺栓連接節點安裝

1.2 加載過程和測點布置

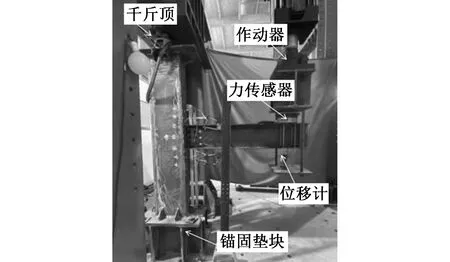

試驗加載裝置如圖3所示。鋼柱柱頂施加軸向壓力,軸壓比取0.2。為控制梁端單向加載,采用力-位移雙控制方法,在節點屈服前使用力控制加載,荷載增量為20kN,節點屈服后使用位移控制加載,位移增量為Δy,Δy為節點屈服位移。加載至節點失效或承載力下降至最大承載力的85%停止。梁屈曲、螺栓拔出或斷裂、柱屈曲、端板加勁肋斷裂、端板發生屈曲均視為節點失效。

圖3 加載裝置

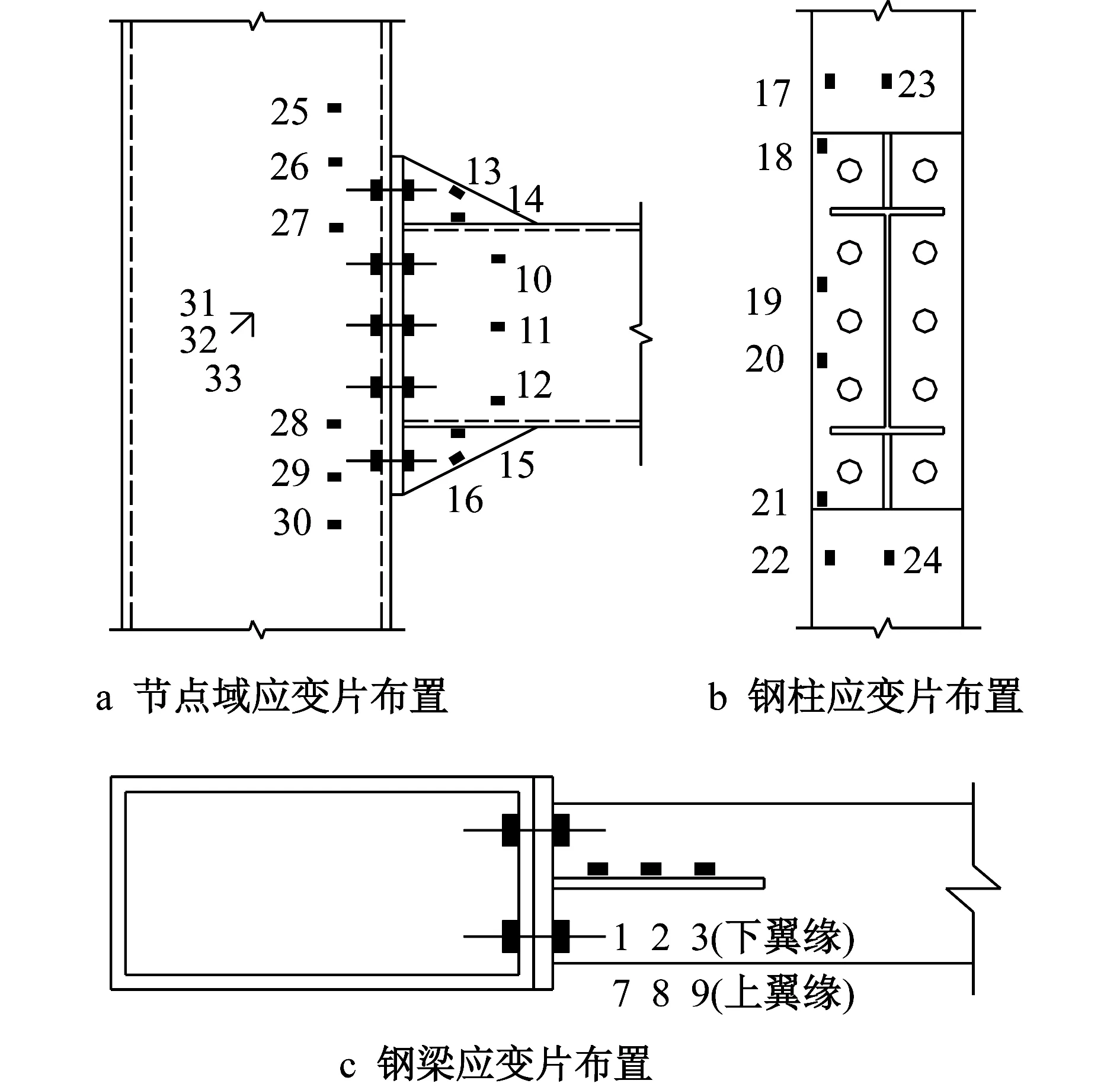

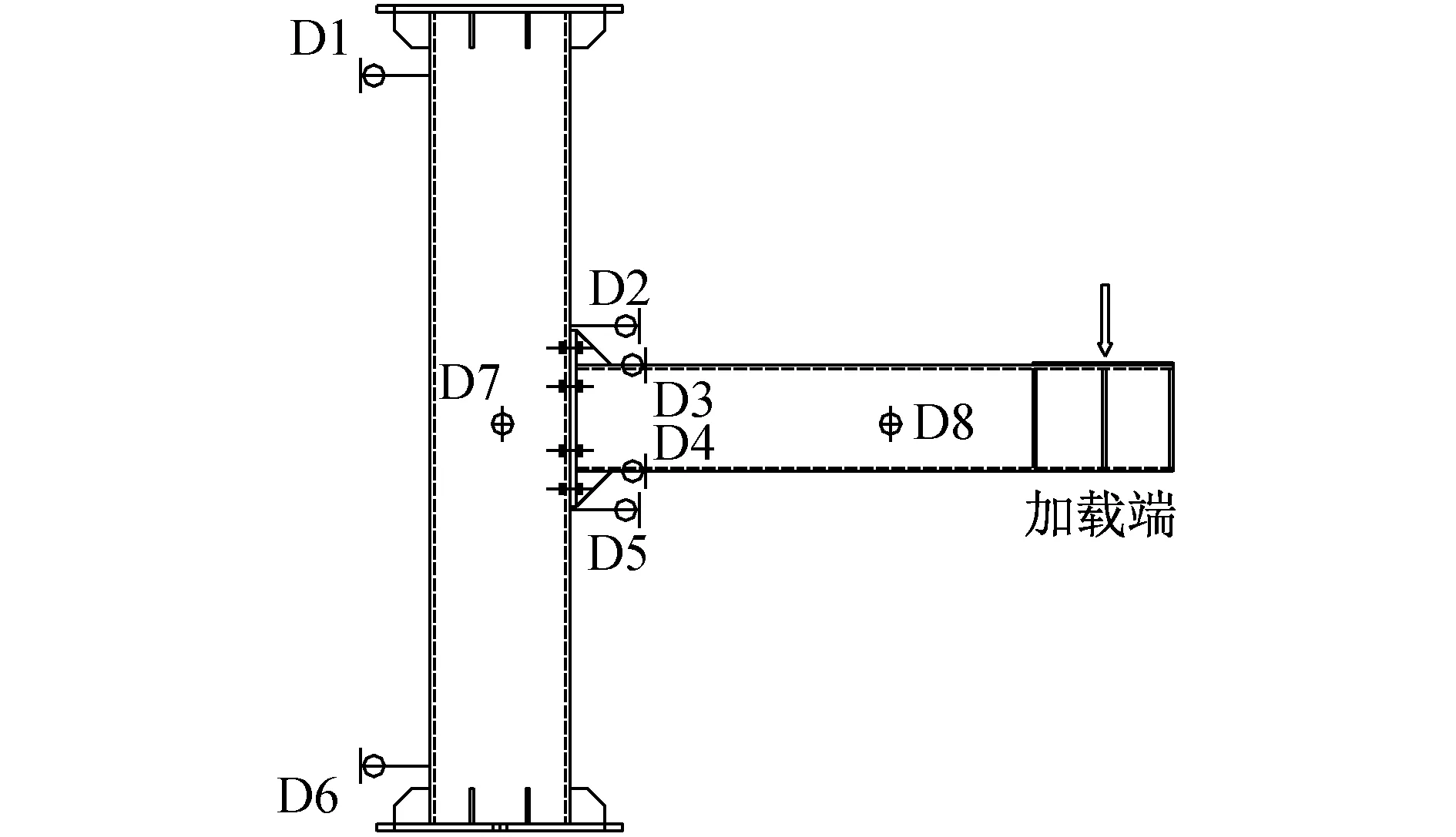

為了獲得局部關鍵位置的變形和應變情況,在節點上布置應變片和位移計如圖4,5所示。其中,位移計D2~D6用于測試螺栓伸長和滑移量,D7和D8分別用于測試梁和柱的平面外變形,D1和D6用于測試柱在平面內的轉動量。在節點核心區域布置應變片以測量核心區域梁、柱及端板的應變情況。

圖4 應變片布置

圖5 位移計布置

2 試驗現象及結果分析

2.1 破壞模式

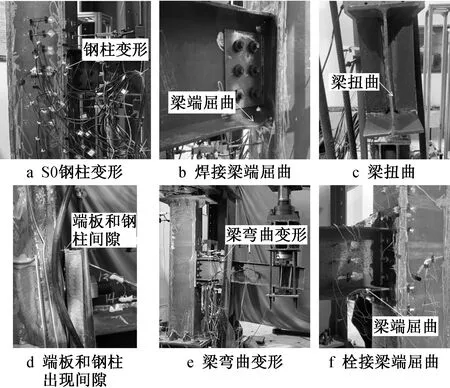

試驗過程中各節點的破壞形態如圖6所示。主要破壞形態包括端板塑性變形、鋼柱在節點核心區域的塑性變形、單邊螺栓滑移以及梁屈曲變形。由于本文中所選擇的梁柱尺寸為工程中真實的梁柱截面尺寸,出于強柱弱梁的設計要求,梁截面剛度相對較小,4個試樣的最終破壞形態均為梁端形成塑性鉸。

圖6 主要破壞形態

試樣S0加載初期節點變形主要來自梁的彎曲,當節點彎矩達到64kN·m時,S0試樣中鋼柱在節點區域發生輕微變形,節點開始進入塑性階段。隨著荷載進一步增大,梁的彎曲變形加大,鋼柱核心區域的變形更加明顯(見圖6a),此時核心區域梁腹板連接部分變形很小。最后梁翼緣出現明顯的屈曲導致梁發生扭曲破壞(見圖6b,6c),節點失效。試樣S1,S2和S3的破壞模式類似且與普通高強螺栓連接節點的破壞模式類似。加載初始,試樣處于彈性階段,節點變形主要來自梁的彎曲。隨著梁端荷載逐漸增加,端板和鋼柱間開始出現微小的縫隙(見圖6d),隨后螺栓出現輕微滑動。梁上翼緣和加勁肋最先達到屈服狀態,可以明顯觀察到梁的彎曲變形(見圖 6e),隨后下翼緣受壓屈曲(見圖6f),梁出現平面外的變形,最終在梁端形成塑性鉸。表明節點塑性發展較充分,節點區域構造合理,滿足強節點弱構件的抗震要求。

2.2 荷載-位移曲線

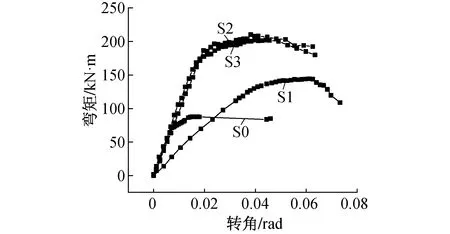

各試樣的彎矩-轉角曲線如圖 7所示。由圖7可知,曲線中包含彈性變形階段、塑性變形階段和破壞階段。彈性階段為試樣開始發生變形到出現明顯的剛度變化點,該階段彎矩和轉角基本呈線性關系。S0試樣的屈服位移最小,最早進入塑性變形階段。S2和S3試樣的屈服位移接近,S1試樣的屈服位移比S2和S3試樣稍大。塑性變形階段為試樣發生屈服到試樣達到最大承載力,該階段彎矩和轉角呈非線性關系,隨著彎矩的逐漸增大,節點剛度逐漸下降。S0試樣的塑性變形較小,試樣的屈服荷載和極限荷載之差較小,表明試樣的塑性性能相對較差。S2和S3試樣的塑性變形階段曲線類似,該階段試樣的變形和承載力都有較大的提升,塑性性能較好。S1試樣的塑性變形階段較長,塑性良好。破壞階段為試樣達到極限承載力到試樣失效或承載力明顯下降。S0試樣的破壞階段發生迅速,S1,S2和S3試樣的承載力下降緩慢,表明S0有脆性破壞的現象,S1,S2和S3試樣在破壞階段仍能保持較好的延性。

圖7 各試樣彎矩-轉角曲線

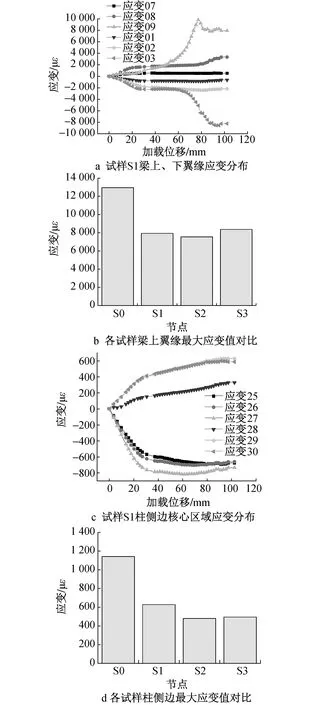

2.3 承載力、延性和剛度分析

各試樣承載力、剛度、延性等力學指標如表 2所示。節點初始剛度Ri為彎矩-轉角曲線在起始點的切線剛度。焊接節點S0的初始剛度最大,單邊螺栓端板連接節點S1,S2,S3的初始剛度較低,這是由節點構造及變形機制導致的。與無加強的S1試樣相比,加強型端板連接節點S2和S3的初始剛度提升1.44倍左右,兩種加強方式的節點初始剛度相差不大。節點屈服點和極限點承載力規律類似。與S1相比,S2和S3試樣的極限承載力分別提高56%和45%。節點延性系數為破壞點轉角與屈服轉角的比值,試樣S2和S3的延性系數均大于3,表明節點塑性發展充分,試件發生延性破壞,節點區域構造較合理。綜上,無內加勁肋的焊接連接節點和端板連接節點受力性能較差,節點承載力和剛度均較弱。通過在節點區域柱壁內、外貼板加強方式可以較好改善節點的承載力、剛度和延性性能。

表2 各試樣的力學性能指標

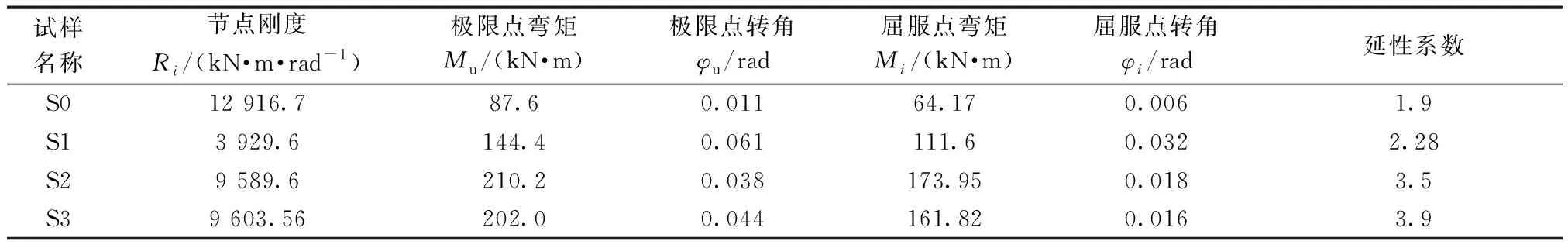

2.4 端板和鋼柱間隙變化分析

位移計D2和D3分別測量節點區域受拉側鋼柱和端板在平面內水平方向的位移,將D3和D2之差近似作為端板和鋼柱的間隙距離進行對比,如圖 8所示。從圖中可以看出,3個試樣端板和鋼柱之間的間隙均較小,為1.5~2mm,表明SCMS單邊螺栓抗拉性能較好,服役期間發生變形幅度較小。S2和S3試樣的間隙增幅比S1稍大,原因是S1試樣中柱壁較薄,柱在與梁連接的部分受到螺栓拉力的作用下,與端板一起發生協調變形。S2和S3試樣鋼柱核心區域的柱壁被加厚,鋼柱發生的變形量很小,端板和鋼柱之間的間隙增長較大。

圖8 端板和鋼柱間隙

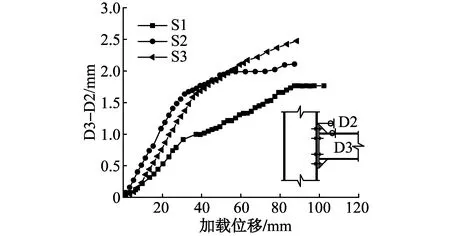

2.5 應變分析

各試樣關鍵部位應變對比如圖 9所示。各試樣中應變測試點隨加載位移的變化趨勢類似,故取試樣S1作為特征試樣進行分析如圖9a,9c所示,提取4個試樣節點核心區域最大應變值對比如圖 9b,9d所示。隨著梁端加載位移的增大,節點核心區域應變逐漸增大。梁上翼緣和柱上側產生正應變;下側產生負應變,對應上部受拉下部受壓。在試樣進入塑性變形階段后,相同位移條件下03號和09號點的應變更大,對應梁端屈曲位置。相同位移條件下25~27號應變絕對值大于28~30號點,表明柱側下部產生的壓應變更大。試樣S0的梁翼緣的最大應變值均大于其他3個試樣,這是因為該節點的轉動全部來自構件變形,端板連接節點變形部分來自端板和柱出現的間隙。試樣S2和S3柱側面應變比S1小,表明加強后的節點區域剛度增大。

圖9 關鍵部位應變

3 結語

通過開展不設加勁肋的扁鋼管柱-H型鋼梁不同連接方式節點的靜力加載試驗,獲得焊接連接、采用單邊螺栓的端板連接及加強型的單邊螺栓端板連接節點破壞模式、節點剛度、承載能力、變形能力及關鍵部位的應力特征,基于試驗結果對不設內加勁肋扁鋼管柱-H型鋼梁連接節點的合理構造形式進行探討,得到結論如下:采用單邊螺栓結合端板連接扁鋼管柱-H型鋼梁節點均發生梁端塑性鉸破壞,連接方式符合強節點弱構件的抗震要求;無內加勁肋的焊接和端板連接形式節點受力性能較差,需要采用加強措施;在鋼柱節點區域內壁或外側貼板可以明顯改善無內加勁肋扁鋼管柱-H型鋼梁節點的承載力、剛度和延性,兩種加強方式受力性能差別不大;兩種加強模式均不影響鋼管柱內部混凝土澆筑,外側沒有外伸板,不影響房屋布置,可以根據需要選擇內壁或外側加強形式。SCBB單邊螺栓連接節點施工方便、傳力明確,節點服役期間螺栓滑移量不大,連接可靠。