棉/Ti3C2導電紗制備及其電容式壓力傳感器的性能

趙博宇, 李露紅, 叢洪蓮

(江南大學 針織技術教育部工程研究中心, 江蘇 無錫 214122)

隨著柔性可穿戴智能設備的快速發展,人們對新興設備元器件的可穿戴性、便攜性、輕量化與尺寸靈活性提出更高的標準[1-2]。導電紡織材料能夠以一維結構形成纖維狀傳感器,還能通過紡織技術形成二維或三維結構的織物狀傳感器[3]。這種紡織基柔性傳感器相比于硬質電子元件,具有更好的舒適性、適形性與安全性,是形成柔性可穿戴電子設備的理想選擇,因此,越來越多的學者對高導電性能紡織材料進行深入研究,希望從材料、結構等方面入手,實現更穩定、更多樣化的可穿戴技術[4]。

MXene是一種具有類石墨烯二維結構的新型過渡金屬碳/氮化物材料,其擁有二維片層狀結構,表面連接著許多活性基團[5],如羥基、氧離子或氟離子等。MXene材料獨特的二維片層結構使其兼具輕質、高導電率以及優良的電化學性能[6],其表面的活性基團具有親水性,能夠在沒有附加黏合劑或化學活性劑的情況下具有良好的溶液加工性能[7],可與棉、粘膠等親水性纖維基體實現更好的結合效果[8]。MXene基纖維材料自2017年首次被合成應用以來,在可穿戴領域展現出巨大的前景,其應用涵蓋了電磁屏蔽[9]、超級電容器[10-12]、應力應變傳感器[8,13-14]、加熱紡織品[15]等諸多方向。

Ti3C2Tx是MXene材料中研究較為廣泛的一種材料[16-17]。為了充分利用MXene材料優異的電導特性與表面親水特性制備具有高導電性的纖維傳感材料,本文以棉紗作為基體纖維,將其與Ti3C2單層分散液進行復合處理后,得到導電纖維材料。為了充分驗證導電紗線的電學性能,將制備得到的柔性導電紗線與橫編針織間隔織物復合,設計形成了一款十字交叉結構電容式壓力傳感器,以期能夠為導電纖維在智能紡織品的應用提供參考。

1 實驗部分

1.1 實驗材料

材料:Ti3C2少層分散液(粒子直徑為0.2~10 μm,質量濃度為10 mg/mL,晶面間距大于1 nm,相對分子質量為167.66,純度大于 98%),吉林一一科技有限公司;棉紗(18.2 tex×2),無錫一棉紡織集團有限公司;滌綸復絲(全拉伸絲,44.4 tex),盛軼化纖有限公司;滌綸單絲(直徑為0.18 mm),南通新帝克單絲科技股份有限公司。

儀器:MACH2XS153-12G四針床全成形電腦橫編機器及SDS-ONE APEX 3設計系統(株式會社島精機制作所);SU-1510掃描電子顯微鏡(日本日立公司);D2 PHASER的X射線衍射儀(德國布魯克公司);Nicolet-10傅里葉變換紅外光譜儀(美國熱費希爾科學有限公司);ZC-90 G高絕緣電阻測量儀(上海蘇特電氣有限公司);TB75V20波輪洗衣機(無錫小天鵝電器有限公司);WH-100萬能材料試驗機(寧波偉恒有限公司);TH2832 LCR精密數字電橋(同惠電子有限公司)。

1.2 導電紗線制備工藝

取適量Ti3C2少層分散液,將其溶液通入Ar氣,并于低溫冰浴環境中進行超聲波處理,在450 W功率下處理40 min。然后將溶液靜置60 s,取上層膠體溶液即可得到Ti3C2單層分散液,將其稀釋到質量濃度為5 mg/mL時作為反應液對棉紗進行導電處理。

復合導電紗線制備的工藝流程如圖1所示。使用U型管作為反應液容器,紗筒上的棉紗通過輥輪固定路徑,紗線經反應液容器處理后,經由輥輪牽引進行烘干處理,最終收集到紗筒上。在U型管中灌入10 cm高的Ti3C2單層分散液反應液,固定于超聲波清洗機中進行超聲波振蕩,可以加速Ti3C2單層分散液中Ti3C2片層的運動,同時超聲波的高頻振動能夠使緊密聚集的纖維束變得松散,提高Ti3C2片層在棉紗內部的浸潤效果,從而使Ti3C2片層與棉纖維的相互作用更加充分。

將紗線通過反應液容器的速度依次控制為2、0.4、0.2、0.1、0.007 m/min,分別處理5組2 m的棉紗,處理時間分別為1、5、10、20、30 min。將功率為200 W的常溫吹風裝置固定于最后一個輥輪與紗筒之間,對復合導電紗線進行烘干,可烘干處理的紗線長度為20 cm,得到導電紗線并收集到紗筒上。經Ti3C2改性得到的導電棉紗命名為Ti3C2-CY導電紗線。

1.3 電容式壓力傳感器設計

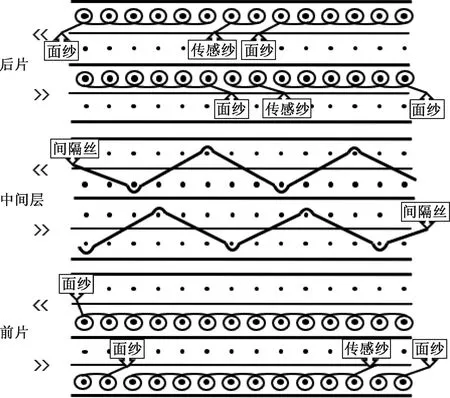

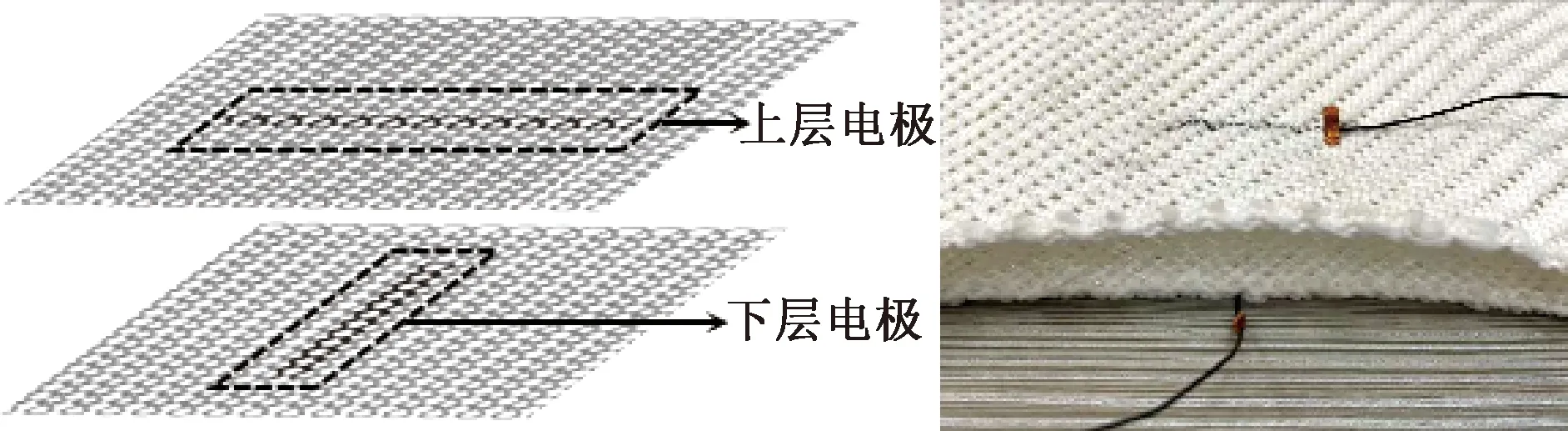

橫編成形技術能夠利用特殊編織工藝將導電紗線直接織入紡織品中,實現非侵入式柔性傳感效果。為了定量評估導電紗線的電容傳感特性,本文實驗以橫編間隔織物作為介電層,Ti3C2-CY導電紗線為電極,設計了一種十字交叉結構電容式傳感織物。用四針床全成形電腦橫編機器與SDS-ONE APEX 3設計系統進行間隔介質層的設計與開發,間隔織物的正反兩面由滌綸復絲編織,中間襯入滌綸單絲作為間隔絲,在織物的正反面交錯集圈固定單絲位置,同時保證織物兩面的間隔距離為1 cm,嵌花紗嘴將導電紗線織入正反兩面形成十字交叉狀電容式壓力傳感器,其間隔織物的編織圖如圖2所示。通過針織全成形工藝制備得到的交叉結構電容式傳感器在未施加壓力時初始厚度為12 mm,其結構效果如圖3所示。

圖2 間隔結構編織圖

圖3 交叉式電容結構圖

1.4 測試與表征

1.4.1 紗線形貌觀察

采用掃描電子顯微鏡觀察導電紗線的表面形態。分別取5組導電紗線各8 mm,同時取未處理棉紗作為對照組與實驗組并列排放,用導電膠黏附在樣品觀察臺表面。

1.4.2 導電紗線結構分析

為了獲取導電紗線材料內部的分子結構及物質組成[18],采用傅里葉變換紅外光譜儀分析導電纖維材料的結構,掃描范圍為4 000~500 cm-1,分辨率為4 cm-1;采用X射線衍射儀,以0.2 (°)/步進行掃描,分析導電紗線在2θ為5°~80°范圍內的結晶結構。

1.4.3 棉紗質量增加率測試

將處理前后共6組紗線在測試溫度為22 ℃,相對濕度為67%的平衡環境中靜置24 h后,每組紗線各截取10 cm長試樣后稱量,根據下式[19]計算棉紗質量增加率:

式中:WG為棉紗質量增加率,%;Gx為導電處理后棉紗的質量,g;GC為未經處理的棉紗質量,g。

1.4.4 紗線導電性能測試

將平衡后的5組Ti3C2-CY導電紗線各剪取3段試樣,每段長度為2 cm,用高絕緣電阻測量儀測量每組導電紗線的平均電阻,測試電壓為100 V,定時1 min。根據下式[20]計算紗線的電導率:

式中:σ為紗線電導率,S/cm;L為紗線長度,cm;R為紗線電阻,Ω;A為紗線截面積,cm2,其計算公式為:

式中:Nt為紗線線密度,tex;δy為紗線密度,g/cm3,棉紗密度約為0.85 g/cm3[19]。

1.4.5 紗線耐水洗性能測試

依據GB/T 8629—2017《紡織品 試驗用家庭洗滌和干燥程序》,通過對處理20 min后的導電紗線分別進行1、3、6、9、12次家庭洗滌實驗,懸掛晾干后進行電導率測試。以導電棉紗的電導率保留率作為導電紗線耐久性的定量測量結果,電導率保留率X計算公式為

式中:σ1為水洗后紗線電導率,S/cm;σ0為未水洗紗線電導率,S/cm。

1.4.6 傳感器力學性能測試

使用萬能材料試驗機對傳感器進行壓縮測試,預加壓力為0.1 N,開始測試后壓力錘以5 mm/min速度勻速施加壓力。分別測試試樣在10%~70%階段性應變下的壓縮-回復性能,研究間隔織物在不同應變下的力學特征。在50%應變內,對間隔織物進行200次以上的壓縮循環測試,研究間隔織物的壓縮-回復耐久性。

1.4.7 傳感器電學性能測試

將電容式傳感器水平放置于萬能材料試驗機上,利用壓力錘對電容傳感器施加壓力。垂直交叉的2根導電紗線分別連接到精密數字電橋的2個測試夾上,圖4為電容傳感器的測量原理圖。通過測量電容傳感器的初始電容值C0、實時電容值C,根據下式計算得到相對電容變化:

圖4 電容式傳感器壓縮測試原理圖

式中:ΔC/C0表示相對電容變化;C為傳感器的實時電容,pF;C0為傳感器的初始電容值,pF。

實驗測試柔性傳感器應力-電容變化曲線,通過擬合曲線得到斜率大小確定傳感器靈敏度的變化。為了保證傳感器對壓力傳感效果的可靠性與循環,采用循環壓縮的方式進行測試,將最大壓縮應變控制在70%勻速壓縮-回復200次以上。

2 結果與討論

2.1 纖維形貌分析

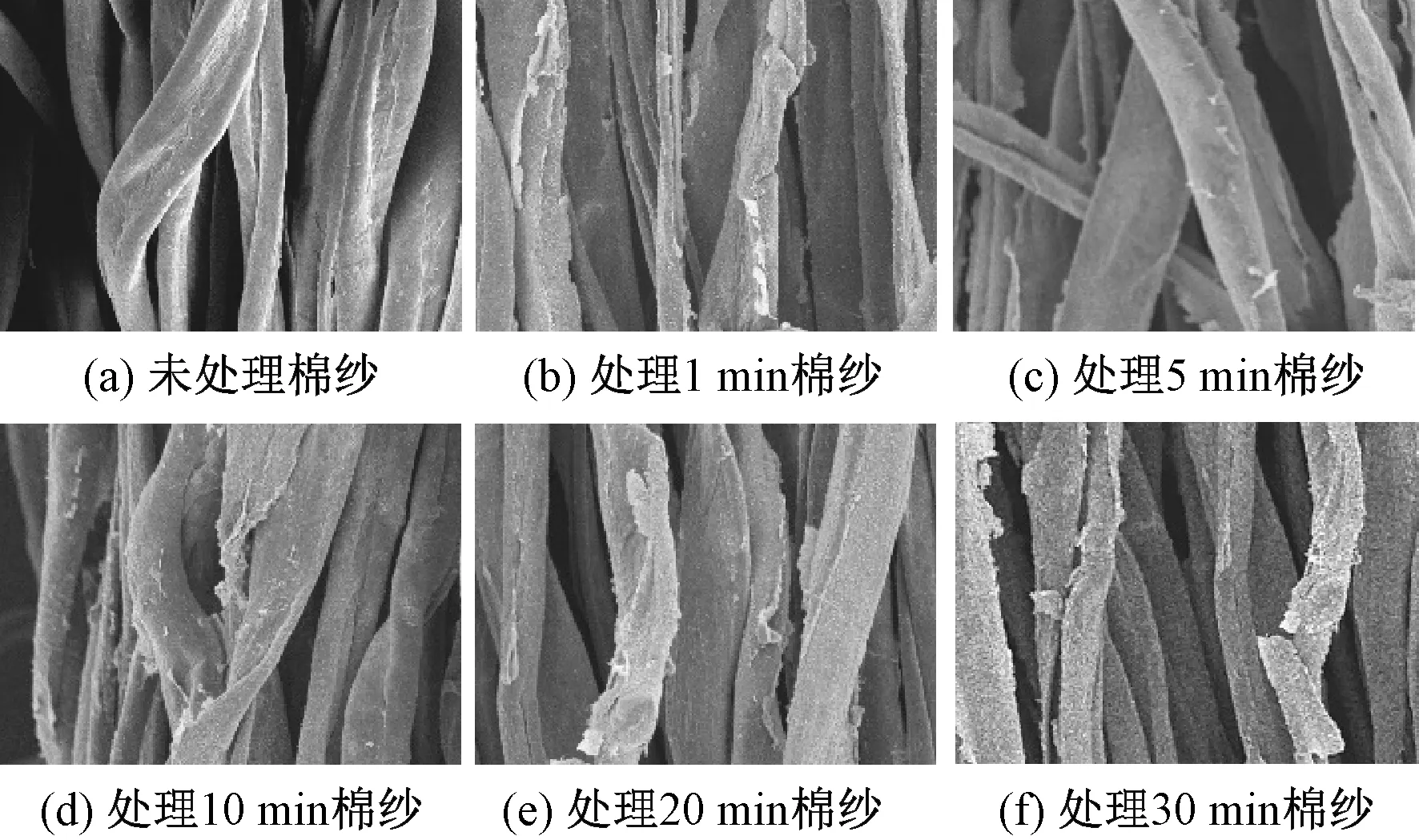

圖5示出未處理棉紗和5組Ti3C2-CY導電紗線表面的形貌SEM照片。可以看出:未經處理的棉紗表面光滑呈現自然卷曲狀;當棉紗在Ti3C2單層分散液中進行處理后,紗線沿縱向表面明顯出現片層狀分散物,且片狀物與棉纖維表面貼合性較好,這可能是由于Ti3C2納米片層表面帶有負電荷且具有親水性,因此與棉纖維中含有的親水基團建立了強靜電相互作用[8]。隨著紗線處理時間的增加,棉紗表面粗糙度逐漸變大,出現明顯的片層狀分散物,且片層間連續性有所提高,這說明處理時間增加有助于棉紗與Ti3C2納米片層之間的充分結合。

圖5 棉紗與導電紗線的SEM圖(×1 000)

圖6示出棉紗在分散液中進行不同時間處理后的質量增加率變化曲線。可以看出:僅進行1 min紗線處理后,棉紗質量增加率就達到了12.5%,說明在超聲波振蕩的作用下棉紗與Ti3C2納米片層結合效果明顯;當處理時間在1~20 min之間時,紗線的質量增加率與處理時間基本呈現線性關系,這說明隨著處理時間的延長,Ti3C2納米片層在棉纖維間的滲透程度更高。

圖6 處理時間對導電紗線質量增加率影響

2.2 材料結構及組成分析

2.2.1 化學結構分析

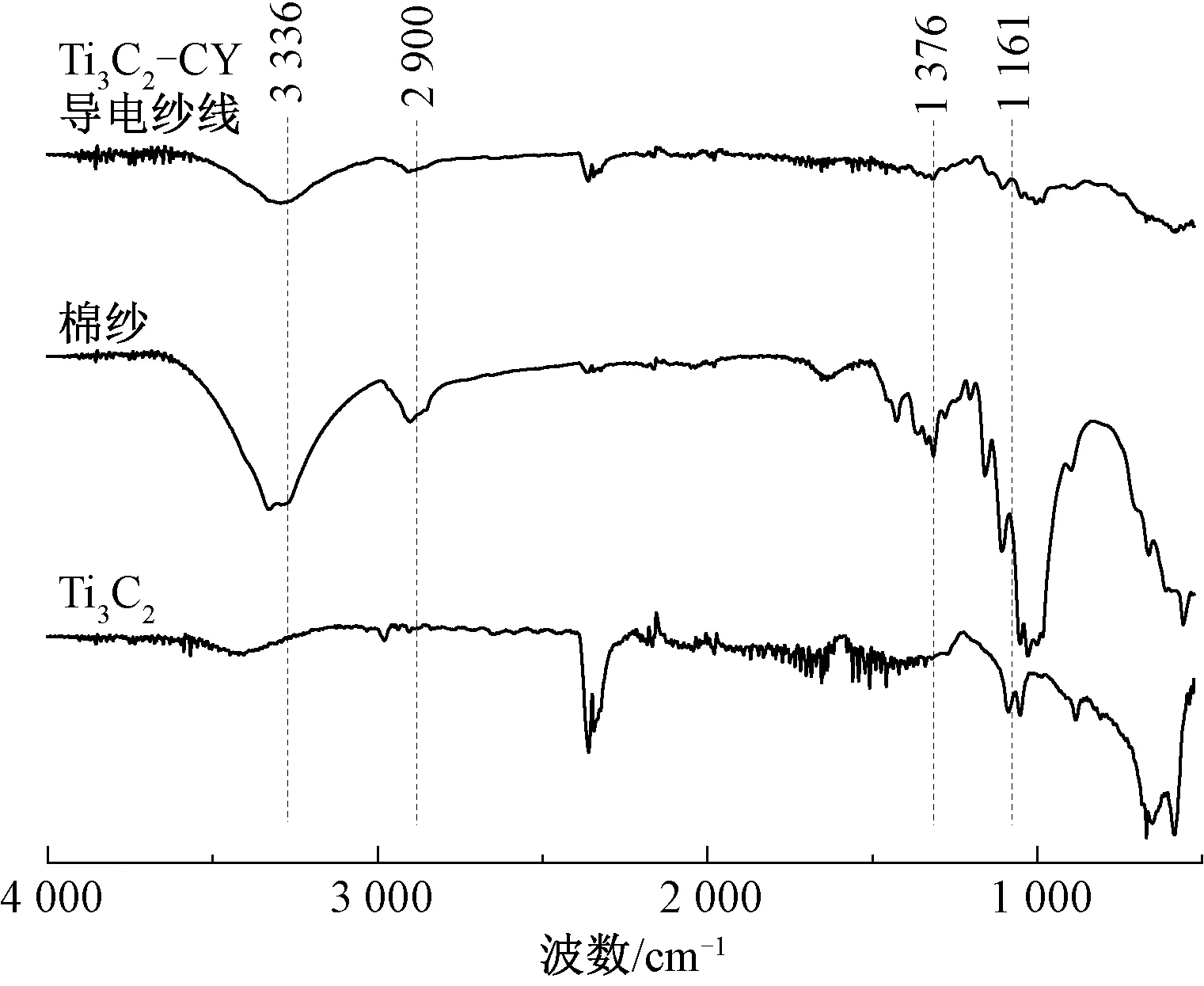

圖7為Ti3C2、棉紗以及Ti3C2-CY導電紗線的傅里葉紅外光譜圖。純Ti3C2在3 500 cm-1處的伸縮振動峰對應O—H的拉伸,而2 349 cm-1處峰的出現源于實驗過程中有CO2的進入[18]。對于棉纖維而言,3 336、2 900、1 376和1 161 cm-1處的峰分別對應著纖維素分子內氫鍵拉伸振動、C—H拉伸振動、C—H變形振動以及C—O—C反對稱拉伸振動。棉纖維浸漬于Ti3C2溶液后,從Ti3C2-CY導電紗線曲線中可以看出棉和Ti3C2的特征峰,并且棉的特征峰有所減弱或者消失,說明Ti3C2納米片覆蓋在棉纖維表面,形成較強的界面結合。這可能是由于Ti3C2的表面基團使得材料呈現陰離子特性,與棉織物產生靜電吸附作用。

圖7 Ti3C2、棉紗及Ti3C2-CY導電紗線的傅里葉紅外光譜圖

2.2.2 結晶結構分析

圖8 Ti3C2、棉紗及Ti3C2-CY導電紗線的XRD圖

2.3 導電性能分析

2.3.1 處理時間對紗線導電性能的影響

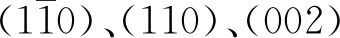

不同浸漬時間下Ti3C2-CY導電紗線的電阻值如圖9所示。可以看出,隨著處理時間的延長,紗線的電阻逐漸減小,說明導電紗線的導電效果逐漸增強,當處理10 min后,電阻減小的斜率變緩,說明隨著處理時間的延長,紗線內部各個纖維表面吸附的Ti3C2納米片層接近飽和,因此導電效果不再顯著增加。通過計算可得,處理時間為20 min時紗線電導率最大,為0.872 S/cm。

圖9 處理時間對導電紗線電阻的影響

2.3.2 洗滌次數對紗線導電性能的影響

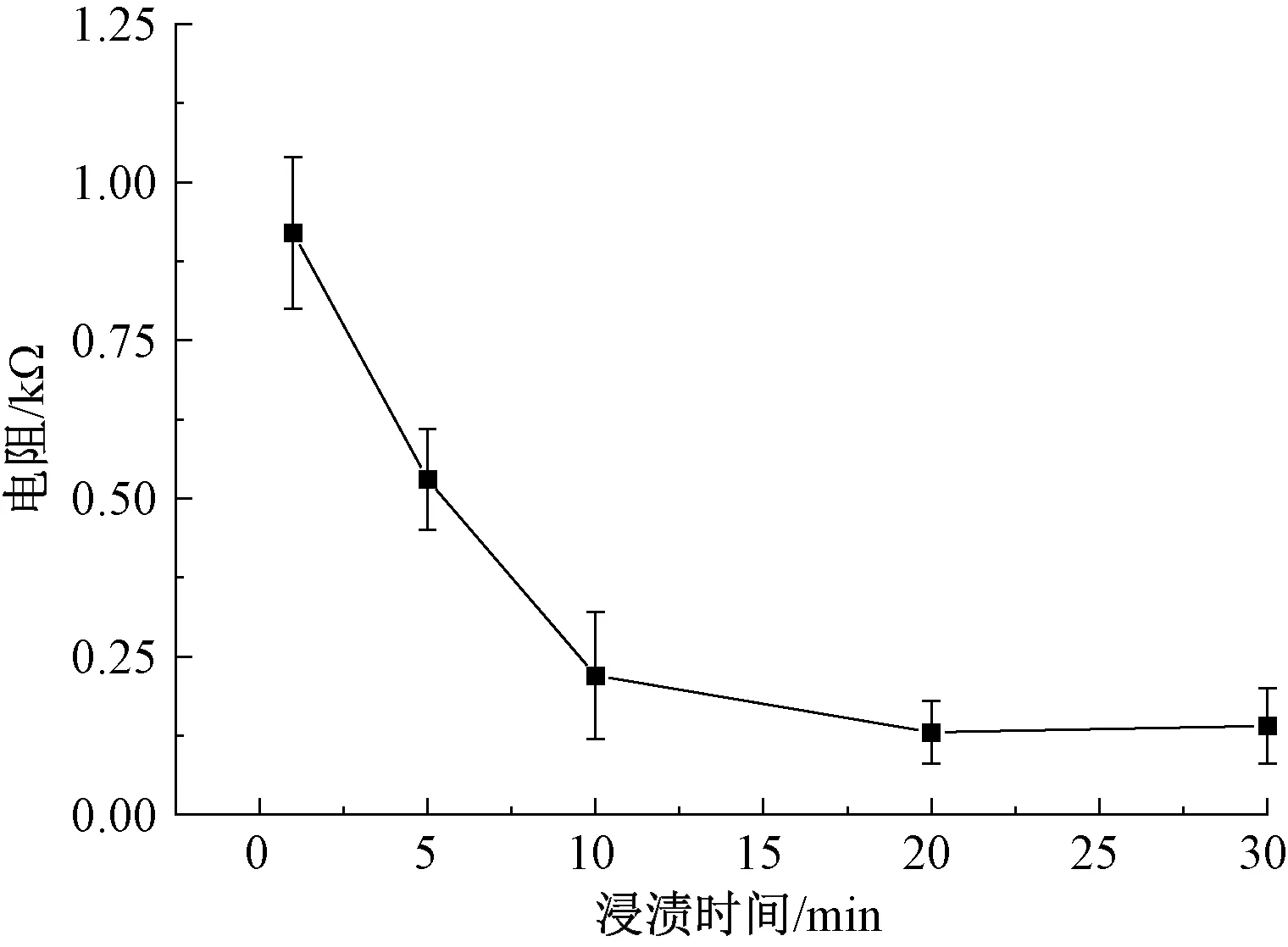

圖10示出分別經過1、3、6、9、12次洗滌后導電紗線的電導率保留率。可以看出初次洗滌后電導率損失較多,這是由于洗滌過程中未與紗線表面形成緊密相互作用的Ti3C2納米片層被洗去。隨著洗滌次數的增加,紗線電導率的下降趨勢逐漸變緩,這可能是由于剩余Ti3C2納米片層滲入纖維內部與紗線形成電離作用,從而使導電紗線在多次洗滌作用下仍具有一定的導電效果。

圖10 洗滌后導電紗線電導率保留率

2.4 十字交叉結構電容式壓力傳感器應用

2.4.1 傳感器的力學性能分析

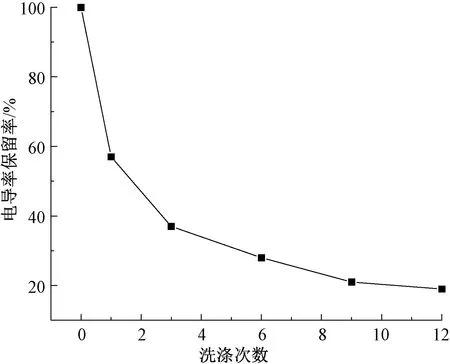

圖11示出不同壓縮應變下織物的壓縮-回復性能變化規律。可以明顯看出,各個曲線變化規律基本一致。壓縮過程中間隔織物的應力-應變規律可以分為4個階段[21]。在Ⅰ階段,織物表面蓬松的紗線被壓縮緊密,織物的壓縮曲線呈線性變化。在Ⅱ階段,應力主要作用于具有一定抗彎曲變形能力的間隔單絲,間隔織物表現出彈性行為,此時織物的彈性模量相比于第Ⅰ階段顯著增加。當壓縮到Ⅲ階段,應力-應變曲線斜率逐漸減小,這主要是由于間隔織物的2個表面連接的組織點發生滑移,使得壓力向四面分散,避免了壓力在應力區表面長時間聚集。此時,間隔織物產生了流變變形。在Ⅳ階段,織物正在經歷致密化階段。隨著滑移過程的結束,織物的彈性模量又開始上升,織物被進一步壓縮,間隔層達到致密。

圖11 不同應變下織物壓縮-回復性能

為了探討間隔織物壓縮回復的耐久性,對間隔織物在50%應變范圍內進行200次以上的壓縮循環測試,并繪制其應力-應變曲線,其循環壓縮回復性能如圖12所示。可以看出,除了第1次壓縮-回復過程外,間隔層織物的應力-應變曲線的變化趨勢基本相同。在間隔層織物的第1次壓縮后,紗線之間產生摩擦,空氣在間隔層之間被迫擠出,因此間隔層的厚度略微減少了0.5 mm,由于織物的彈性和摩擦力作用不能回復到初始位置,這也是造成首次壓縮與之后壓縮應力-應變曲線差異的原因。橫編針織間隔織物的間隔絲呈現V型交叉結構分布,在壓縮后由于間隔絲具有較大模量,對抗壓縮造成的彎曲,從而使織物在壓縮后能夠恢復至原狀,保證了間隔織物的壓縮-回復的耐久性。

圖12 200次循環壓力下織物壓縮-回復性能

2.4.2 傳感器的電學性能分析

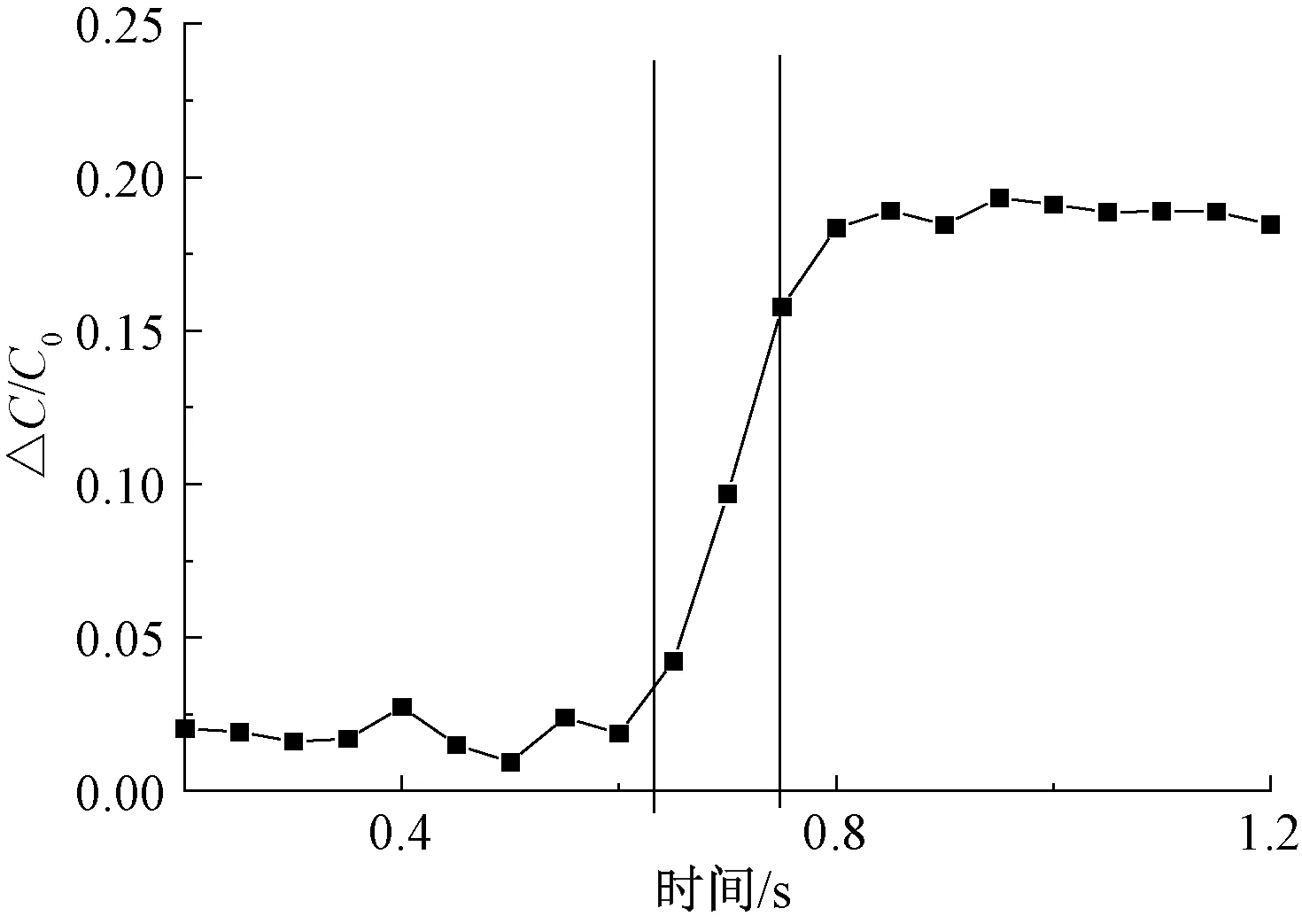

圖13示出電容式傳感器在不同壓縮應力時的電容變化情況,對曲線擬合可得到傳感器的靈敏度S。結合橫編間隔織物的力學性能分析可以得出:當織物初步受到壓縮應力時,織物表面蓬松的紗線被壓縮,此時織物厚度變化較小,電容靈敏度較低;當電容傳感器在應力下的壓縮應變進入第Ⅱ、Ⅲ階段時,間隔絲彎曲、滑移,電容傳感器靈敏度顯著增大,對數據進行擬合得到靈敏度近似為0.028 kPa-1;隨著應力進一步增大,傳感器壓縮程度達到了第Ⅳ階段,織物結構逐漸致密化,電容式傳感器的靈敏度再次變小。此外,在壓縮應變為50%時,傳感器在150 ms以內快速響應,其響應變化情況如圖14所示。

圖13 應力-電容變化特性

圖14 壓力電容傳感器的響應時間

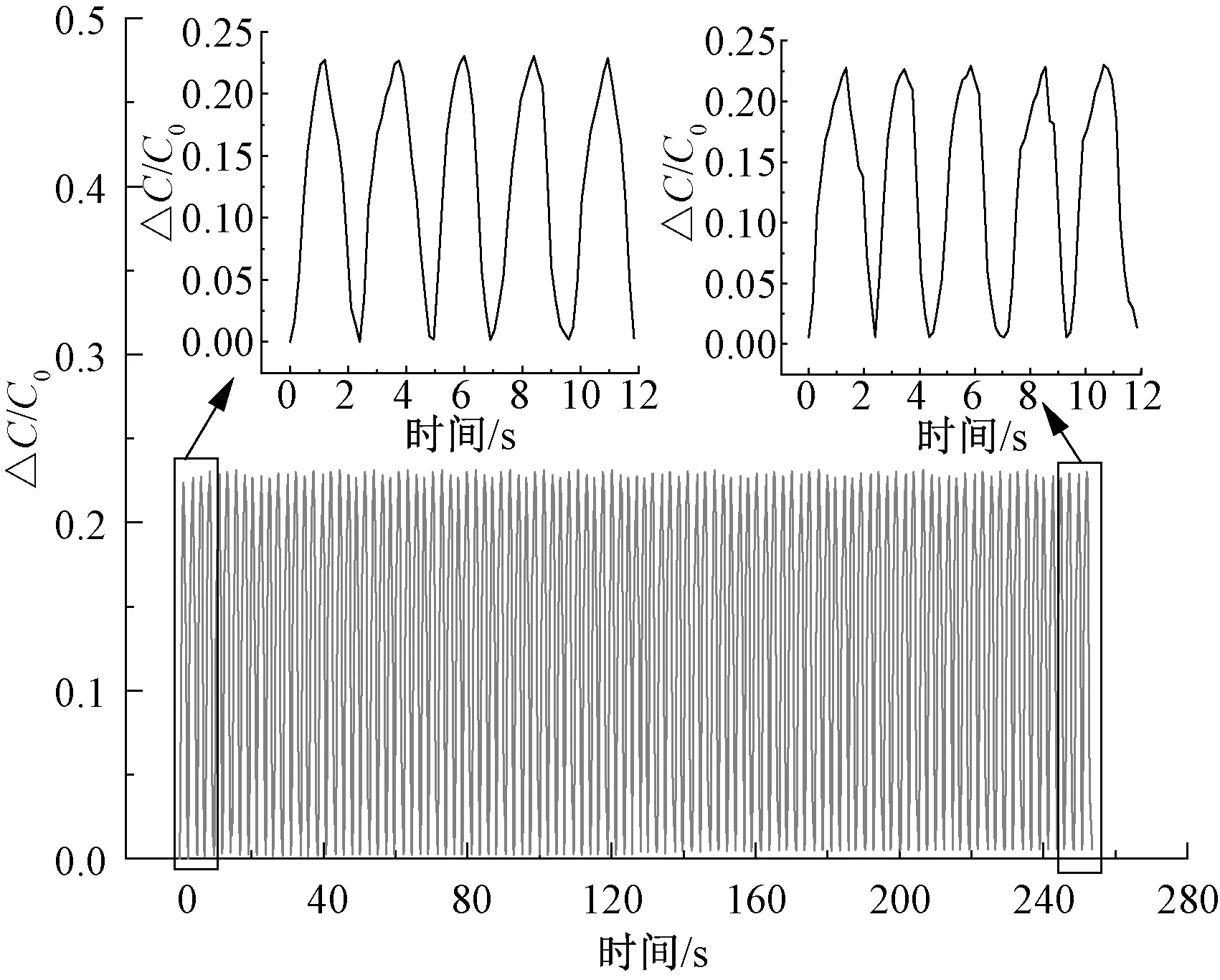

電容式傳感器在循環壓縮測試過程中的電容變化情況如圖15所示。可看出對于多次施加壓力的傳感器幾乎沒有電容差異,這證明傳感器輸出具有較好的穩定性與可重復性。良好的穩定性始終是傳感器在實際與長期應用中不可或缺的條件,該傳感器穩定響應證實其在實際應用中的一致性。

圖15 循環壓力下傳感器的電容特性

3 結 論

以二維過渡金屬碳化物Ti3C2單層分散液處理棉紗制備導電紗線,通過形貌觀察、結構分析、性能測試測定其結合效果;利用所制備導電紗線開發了一款全成形十字交叉結構電容式壓力傳感器,測試了傳感器的力學性能與電學性能,得到如下主要結論。

1)棉纖維無需預處理即可與Ti3C2分散液產生良好的結合效果,結合率與導電性能隨著處理時間的延長而提升,電導率最高達0.872 S/cm,經12次水洗過后仍具有導電效果。

2)橫編間隔織物的壓縮過程主要有表明紗線壓縮-彈性形變-流變-致密化4個階段,在0%~70%不同壓縮應變下,其壓縮回復曲線呈現規律性;在200次壓縮-回復過程中具有良好且穩定的壓縮效果,充分顯示了它的可重復性和耐久性。

3)十字交叉結構電容式壓力傳感器在電學測試中能夠有效反映出傳感特征,靈敏度可達0.028 kPa-1,響應時間小于150 ms,同時能在200次以上循環壓縮測試中穩定使用。