柔性紡織纖維基超級電容器研究進(jìn)展

聶文琪, 孫江東, 許 帥, 鄭賢宏, 徐珍珍

(1. 安徽工程大學(xué) 紡織服裝學(xué)院, 安徽 蕪湖 241000; 2. 青島大學(xué) 省部共建生物多糖纖維成形與生態(tài)紡織國家重點(diǎn)實(shí)驗(yàn)室, 山東 青島 266071)

物聯(lián)網(wǎng)是實(shí)現(xiàn)物與物、物與人的泛在連接,是碎片化、微小化的信息收集及信息讀取系統(tǒng)。物聯(lián)網(wǎng)的發(fā)展促使紡織服裝行業(yè)技術(shù)革新,可穿戴紡織品孕育而生。可穿戴紡織品是將傳感器、微電子器件與紡織品結(jié)合實(shí)現(xiàn)服裝的功能化、智能化,因此,開發(fā)適合紡織服裝的柔性電源是實(shí)現(xiàn)智能紡織品產(chǎn)業(yè)化的重要研究方向之一[1-2]。

近些年,柔性電源的研發(fā)受到廣大學(xué)者的關(guān)注,如柔性電池、柔性超級電容器等研究成果相繼報(bào)導(dǎo)。為實(shí)現(xiàn)電源的柔性化,大多數(shù)研究人員采用柔性基體如較薄的金屬片、泡沫鎳以及織物等,通過負(fù)載活性物質(zhì)得到柔性電極,再將電解液注入并采用類電池封裝工藝制備柔性電源器件,最后通過縫制技術(shù)將柔性電源縫合在紡織品上。這種方法不僅制備工藝復(fù)雜且柔性電源與紡織品結(jié)合牢度較低,難以保持服裝的整體一致性,降低了服裝美觀度。因此,開發(fā)滿足服用要求的柔性電源成為需要解決的重要問題。

超級電容器具有功率密度高(大于10 kW/kg)、充放電快和循環(huán)壽命長(大于1×105次充放)等特點(diǎn)。纖維基超級電容器(本文簡稱纖維超電)維度低、活性物質(zhì)負(fù)載均勻,可通過同軸紡絲技術(shù)一次成型,解決了傳統(tǒng)超電剛性大、體積比電容低、組裝工藝復(fù)雜、難以與柔性產(chǎn)品集成等問題,是柔性微電子元件供能單元的最佳選擇之一。此外,纖維超電還可利用紡織加工技術(shù)將纖維織入到織物中,實(shí)現(xiàn)柔性電源與紡織品的高度集成。故纖維超電在可穿戴電子產(chǎn)品、智能服裝、微電子供能、電驅(qū)動等領(lǐng)域具有潛在的應(yīng)用價(jià)值。

纖維超電的構(gòu)成簡單,由2根纖維電極及電解液組成。其結(jié)構(gòu)有3種形式[3]:平行排列結(jié)構(gòu)、加捻卷繞結(jié)構(gòu)、同軸結(jié)構(gòu)。纖維超電工作機(jī)制與其他類型的超電一致,根據(jù)儲能機(jī)制不同可以分為2種:雙電容纖維超電及贗電容纖維超電。前者是在外電場作用下電解液離子在電極表面定向排列構(gòu)成雙電層存儲電荷量。后者通過物理電荷吸附作用及化學(xué)反應(yīng)產(chǎn)生的電子存儲電荷量。

現(xiàn)階段纖維超電的制備通常有2種方式:一種是利用紡絲技術(shù)、加捻技術(shù)及炭化工藝獲取高比表面積的高性能碳纖維,利用纖維的高比表面積與電解液形成的雙電層存儲能量,得到高比容量的纖維超電;另一種是以紡織纖維作為基體,將碳纖維材料、導(dǎo)電高分子材料、無機(jī)氧化物等材料負(fù)載在纖維表面,使普通紡織纖維改性為儲能纖維。二者均具有各自的優(yōu)勢與不足,前者由于活性物質(zhì)本身就是基體材料,故能量存儲較高,但纖維的力學(xué)性能較差,難以滿足后道紡織加工對纖維強(qiáng)力的要求,可織性較差,與紡織品融合度差。此外,該類型纖維生產(chǎn)成本較高,普適性較差。故提高高性能纖維的力學(xué)性能降低生產(chǎn)成本是該類型纖維超電需要研究的重點(diǎn)內(nèi)容。后者以普通紡織纖維為基體保證了后道加工工藝對紡織材料力學(xué)性能的要求,較易加工生產(chǎn),與紡織品融合度高,整體一致性強(qiáng),但由于基體材料占據(jù)纖維的主體,活性物質(zhì)含量較低,導(dǎo)致其能量存儲相對較低,故提高紡織纖維活性物質(zhì)的負(fù)載量及開發(fā)更適合紡織纖維的活性物質(zhì)成為重點(diǎn)研究的內(nèi)容。本文對現(xiàn)階段纖維超電的研發(fā)方式和不同制備方法的優(yōu)缺點(diǎn)進(jìn)行總結(jié),以期為纖維超電在能量存儲、比電容等方面的研究提供參考。

1 碳纖維基超級電容器

現(xiàn)階段碳纖維基超電的實(shí)現(xiàn)主要有2種方式:一種是利用前驅(qū)體纖維通過炭化及后處理制備纖維超電;另一種是利用碳納米材料通過紡絲及活性物質(zhì)負(fù)載獲得。前者是將天然纖維、化學(xué)纖維通過高溫(500~1 000 ℃)炭化;后者是將碳材料(如碳納米管(CNTs)、石墨烯)通過化學(xué)氣相沉積(CVD)或者化學(xué)剝離的方式得到碳原子陣列,再利用紡絲的方法將陣列集成形成纖維,或者利用濕法紡絲的方式將碳材料直接在適當(dāng)?shù)哪淘≈薪Y(jié)晶形成纖維。

1.1 前驅(qū)體炭化制備纖維基超級電容器

碳纖維基超電的傳統(tǒng)制備方法是將纖維前驅(qū)體進(jìn)行炭化得到碳纖維,利用碳纖維的導(dǎo)電及多孔結(jié)構(gòu)實(shí)現(xiàn)電解液離子與電子的雙電層排布,實(shí)現(xiàn)能量存儲。這種類型的纖維超電受炭化條件影響較大,炭化條件將決定纖維的結(jié)晶度、取向度、孔尺度、孔隙率、比表面積等,對纖維的雙電層存儲起到?jīng)Q定性的作用。纖維前驅(qū)體可以是天然纖維(如棉纖維、麻纖維等[4-5]),天然纖維為基體通過炭化得到的碳纖維具有原料來源廣、可持續(xù)性強(qiáng)、制備成本低等特點(diǎn),但由于前驅(qū)體原料長度較短,因此力學(xué)性能(如斷裂強(qiáng)度、斷裂強(qiáng)力等)、電學(xué)性能(電導(dǎo)率)等較差。而化學(xué)纖維(如聚乳酸纖維(PLA)、聚乙烯醇纖維(PVA)、聚丙烯腈(PAN)纖維等[6-8])由于纖維長度、紡絲參數(shù)可控,纖維強(qiáng)度高、連續(xù)性較好等特點(diǎn),作為前驅(qū)體通過炭化得到的碳纖維具有較高的力學(xué)性能。炭化過程通過前驅(qū)體的熱分解,同時伴隨著相鄰碳鏈的耦合,消除了纖維主鏈上大部分的氧、氮和氫元素,最終形成高性能碳纖維。此外,炭化溫度對纖維力學(xué)性能影響較大,研究表明,炭化溫度越高,纖維的石墨化程度越大,纖維的力學(xué)性能越好[9],因此,在炭化前驅(qū)體之前,通常進(jìn)行預(yù)氧化處理提高纖維強(qiáng)度。以PAN纖維為例[10],在200~300 ℃的空氣中進(jìn)行預(yù)氧化可以產(chǎn)生一種穩(wěn)定的結(jié)構(gòu)。預(yù)氧化過程涉及非常復(fù)雜的反應(yīng),如脫氫、環(huán)化、芳構(gòu)化和交聯(lián)等反應(yīng),這些反應(yīng)產(chǎn)生的共軛結(jié)構(gòu)有利于后續(xù)炭化過程中確保纖維主鏈不會熔斷。炭化通常在高溫(500~1 000 ℃)的惰性氣氛(如氮?dú)?中進(jìn)行,在此期間對原絲施加張力以保持碳鏈的定向排布。炭化后,由于鏈結(jié)構(gòu)的縮合和交聯(lián)形成共軛碳網(wǎng)絡(luò),強(qiáng)度、模量和導(dǎo)電率都大大提高。為了進(jìn)一步提高纖維的導(dǎo)電性及導(dǎo)熱性,將碳纖維在氬氣保護(hù)下1 500~3 000 ℃進(jìn)行石墨化,所得纖維具有更高的強(qiáng)度[11-12],應(yīng)用范圍更廣。Kowalewski等[13]將PAN作為前驅(qū)體進(jìn)行自組裝,得到嵌段共聚物,再將該共聚物進(jìn)行炭化,炭化后材料呈分層孔結(jié)構(gòu),由于PAN本身含有較多的氮元素,故以此為電極制備的纖維超電比電容可達(dá)30 μF/cm2。相比較于前驅(qū)體炭化纖維制備纖維超電,以生物材料為基體直接負(fù)載活性物質(zhì)構(gòu)筑纖維電極,可有效降低制備成本,且具有可降解性。Long等[14]以細(xì)菌纖維素(BC)為前驅(qū)體先將聚苯胺負(fù)載在BC上再進(jìn)行炭化,利用聚苯胺的氮元素實(shí)現(xiàn)對BC的摻雜從而獲得高能量密度的超電,以此為電極所得超電通過電化學(xué)性能測試計(jì)算可知在1 mol Na2SO4電解液中其能量密度高達(dá)63 W·h/kg,并且在5 000次循環(huán)充放電后電容保有率高達(dá)92%,容量衰減少。為了進(jìn)一步提高纖維電極儲能性能,采用原子摻雜技術(shù)可有效提高其比電容。Si等[15]首次以葡萄糖和人體頭發(fā)作為碳前驅(qū)體,通過水熱炭化,成功制備了N摻雜微孔碳。通過改變?nèi)税l(fā)添加量調(diào)控N與S的摻雜程度。由于N、O、S摻雜的協(xié)同作用,制備的微孔碳具有較大的電容性能,以KOH為電解液所得超電比電容高達(dá)264 F/g。

1.2 碳納米管纖維基超級電容器

碳納米管纖維包括單壁碳納米管纖維(SWCNT)及多壁碳納米管纖維(MWCNT),均具有獨(dú)特的性能優(yōu)勢,如高導(dǎo)電性、高電子傳遞速率、比表面積較大等。相對于其他納米材料,成本較低,故廣泛地應(yīng)用在電極修飾、復(fù)合材料領(lǐng)域等。碳納米管纖維可以通過多種工藝制備,如CVD、催化、熱解、濕法紡絲等。基于上述特點(diǎn),以碳納米管纖維為電極材料構(gòu)建纖維超電是可行的方法之一。早期碳納米管纖維是通過濕法紡絲的技術(shù)獲得。2000年,Poulin等[16]將0.35%的SWCNT與1.0%的十二烷基硫酸鈉(SDS)混合分散,以PVA溶液作為凝固浴,利用濕法紡絲技術(shù)制備SWCNT纖維,由于紡絲液在噴絲頭中的剪切應(yīng)力作用,使得SWCNT在纖維軸向排列,從而獲得SWCNT纖維,通過水洗,將負(fù)載在纖維表面的SDS去除,得到純SWCNT纖維。對其性能測試可知該纖維的強(qiáng)度為150 MPa,模量為9~15 GPa,電導(dǎo)率高達(dá)10 S/cm。SWCNT纖維在高度彎曲下不會斷裂,表現(xiàn)出比碳纖維更高的韌性。該團(tuán)隊(duì)還將該工藝進(jìn)行拓展,將碳納米管與表面活性劑穩(wěn)定分散在PVA水溶液中,將所得分散液噴入凝固浴中(飽和的硫酸鈉溶液)形成纖維,然后將其清洗、干燥、纏繞轉(zhuǎn)移得到SWCNT纖維。Razal等[17]改進(jìn)了SWCNT濕法紡絲過程,將SWCNT/SDS在水中分散后作為紡絲液通過噴絲頭噴出,玻璃管中注入PVA溶液并以一定的速度進(jìn)行流動,當(dāng)紡絲液進(jìn)入玻璃管后,立即固化,形成纖維,依托PVA溶液的定向流動,使SWCNT纖維在玻璃管中進(jìn)行取向拉伸,因此該方法所得纖維力學(xué)性能更好。最后,通過丙酮洗滌,干燥,將纖維進(jìn)行回收。通過測試可知,所得纖維的拉伸強(qiáng)度為1.8 GPa,韌性為570 J/g,與蜘蛛絲的抗拉強(qiáng)度(1.8 GPa)相當(dāng),并遠(yuǎn)高于蜘蛛絲的韌性(165 J/g)。較高的力學(xué)性能是由于纖維在紡絲過程中,PVA在纖維表面成膜,與纖維之間形成較好的界面,在拉伸過程中PVA聚合物鏈伸長,為纖維強(qiáng)力提供了補(bǔ)充。Dalton等[18]將表面活性劑分散的SWCNT注入旋轉(zhuǎn)的水溶性聚乙烯醇浴中,產(chǎn)生凝膠纖維,洗滌除去聚乙烯醇和表面活性劑后得到 CNTs纖維。將纖維電極與PVA/H3PO4電解質(zhì)組裝成纏繞型纖維超電的比容量和能量密度分別為5 F/g和0.6 W·h/kg。

除了濕法紡絲外,采用CVD法制備碳納米管陣列,再將該陣列通過抽拔加捻的方式形成纖維也是制備CNT纖維可行的辦法。加捻過程中,碳原子由于范德華力相互作用被固定,片狀陣列通過加捻聚集形成纖維。這種氣相沉積加捻得到的CNT纖維不僅原子排列規(guī)整,導(dǎo)電性好,而且在加捻的過程中減少了纖維末端缺陷的數(shù)量,使纖維緊緊抱合在一起,增加了纖維的相互作用力,纖維截面尺寸降低,纖維更加致密,從而使纖維的拉伸強(qiáng)度得到了提升。Zhang等[19]開發(fā)一種雙卷繞工藝制備不同結(jié)構(gòu)碳納米管纖維,將碳納米管陣列片層兩端分別夾持并雙向加捻形成CNT纖維。該CNT纖維從結(jié)構(gòu)上包含雙螺旋結(jié)構(gòu),并且可以通過沉積的方式讓各種功能納米顆粒(如氮化硅、二氧化鈦、磷酸鐵鋰、聚苯胺等活性物質(zhì))生長在碳納米纖維上,制備多功能碳納米管纖維。

Peng[20]采用一種簡單的方式將導(dǎo)電聚合物聚苯胺(PANI)與CNT纖維結(jié)合起來制造高性能纖維型超級電容器。通過三電極體系采用電化學(xué)聚合方式將PANI沉積到CNTs纖維的表面。由于導(dǎo)電聚合物和碳納米管的π-π共軛協(xié)同效應(yīng),所得復(fù)合纖維基超電具有274 F/g(263 mF/cm)高比電容性能。在復(fù)合纖維中,PANI與CNT結(jié)合牢度高、負(fù)載均勻性好,提供了較高的比表面積和有效的電荷傳輸途徑。在800次充放電循環(huán)后,CNT/PANI纖維超級電容器依舊具有91%的電容保有率,表明其循環(huán)穩(wěn)定性較好。纖維電極儲能性能的提升還可利用過渡金屬氧化物與二維碳材料的復(fù)合實(shí)現(xiàn),通過其在電壓窗口內(nèi)發(fā)生可逆的氧化還原反應(yīng),增加贗電容性能。Zhang等[21]采用水熱法制備N摻雜還原氧化石墨烯/多壁碳納米管纖維(NGC纖維),再將MnO2復(fù)合在NGC纖維表面制備NGC/MnO2纖維超電,該纖維電流密度為0.5 A/cm3時,比容量達(dá)到367.7 F/cm3,5 000次循環(huán)充放電后該纖維超電比電容保有初始電容的86.7%,顯示出優(yōu)異的循環(huán)穩(wěn)定性。將該電極涂覆PVA-LiCl凝膠電解質(zhì)后得到柔性全固態(tài)超級電容器,其體積能量密度為5.9 mW·h/cm3。

1.3 石墨烯纖維基超級電容器

石墨烯是二維片狀碳納米材料,是石墨的單層碳原子層,具有高強(qiáng)、高模、高導(dǎo)電導(dǎo)熱,高比表面積等優(yōu)異的性能。基于石墨烯優(yōu)異的理化性能,尤其是其高比表面積、高電導(dǎo)率,是儲能材料中最具前景的活性材料之一。以石墨烯為活性物質(zhì)制備纖維超級電容器循環(huán)壽命好,雙電層電容高,功率密度大。

石墨烯纖維可以通過水熱化學(xué)還原、濕法紡絲和吸附等方式制備。石墨烯由于在水溶液中溶解性較差,易于團(tuán)聚,因此石墨烯纖維的制備通常以氧化石墨烯(GO)作為前驅(qū)體構(gòu)筑GO纖維,再通過化學(xué)或高溫還原的方式去除含氧官能團(tuán),從而得到石墨烯纖維。2011年,Kim等和Xu等[22-23]揭示了GO分散體在水中的液晶行為,然后將GO分散液作為紡絲液進(jìn)行濕法紡絲,得到GO纖維,通過化學(xué)還原獲得石墨烯纖維。石墨烯纖維的力學(xué)和電化學(xué)性能受GO尺寸、凝固浴類型、還原方法和退火處理等影響。為了提高純石墨烯纖維的力學(xué)強(qiáng)度,Gao等[24]以CaCl2作為凝固浴將大片層尺寸的GO分散液進(jìn)行濕法紡絲,得到GO纖維,然后將纖維在HI溶液中進(jìn)行化學(xué)還原,得到RGO纖維,該纖維的拉伸強(qiáng)度為502 MPa,導(dǎo)電率為410 S/cm。氧化石墨烯片層尺寸越大,其雙電層排布越規(guī)整,儲能效果越好。Xin等[25]通過將不同尺寸的GO進(jìn)行混合(體積比為7∶3)得到紡絲液進(jìn)行濕法紡絲,再將制備的纖維通過高溫?zé)徇€原去除含氧基團(tuán),得到高性能石墨烯纖維,該纖維的抗拉強(qiáng)度為1.08 GPa(還原溫度為1 800 ℃),電導(dǎo)率為2 210 S/cm(還原溫度為2 850 ℃)。而GO含有大量的親水基團(tuán),需通過還原劑去除雜原子重構(gòu)碳層,提高其導(dǎo)電性能。因此,Gao等[26]以大片層GO為原料濕法紡絲,得到GO纖維用HI還原再以3 000 ℃惰性氣體保護(hù)煅燒制備石墨烯纖維,該纖維在高溫煅燒后表現(xiàn)出高度取向結(jié)晶,其平均強(qiáng)度為1.78 GPa,平均模量為385 GPa,平均電導(dǎo)率為8 000 S/cm。在此基礎(chǔ)上,Gao等[27]將GO分散液在氮?dú)獗Wo(hù)下紡絲,經(jīng)冷凍干燥和HI還原,制備的比表面積為884 m2/g、拉伸強(qiáng)度為10.6 MPa的石墨烯氣凝膠纖維。濕法紡絲制備的石墨烯纖維表面較粗糙,縱向易起皺,這是由于紡絲液黏度大,流變性差引起的。為了降低紡絲液黏度,Zhu等[28]用堿處理GO溶液,通過NaOH的加入,破壞了GO的液晶相,實(shí)現(xiàn)溶液粘度的降低,從而得到高濃度分散的GO溶液,以此為紡絲液進(jìn)行濕法紡絲得到的纖維表面更加平整光滑呈現(xiàn)出多孔結(jié)構(gòu)。經(jīng)還原后該石墨烯纖維表面積高達(dá)356~419 m2/g。石墨烯纖維也能通過水熱自組裝法合成,該方法是將GO分散液注入細(xì)長的玻璃管、毛細(xì)管等,進(jìn)行干燥后制備而得。Qu等[29]將GO分散體在密閉的毛細(xì)管中,經(jīng)230 ℃,2 h加熱定形,得到RGO纖維,該纖維電導(dǎo)率可達(dá)10 S/cm,拉伸強(qiáng)度為180 MPa。此外,熱定形溫度對纖維的強(qiáng)力影響較大,研究表明,在800 ℃加熱2 h后,拉伸強(qiáng)度可提高到420 MPa。Chen等[30]在GO溶液中加入乙二胺和水,制備GO混合紡絲液,利用水熱反應(yīng),高溫?zé)徇€原制備N摻雜石墨烯纖維,拉伸強(qiáng)度為197 MPa,電導(dǎo)率為12 S/cm,以PVA/H3PO4作為凝膠電解質(zhì),制備的超電10 000次循環(huán)后,體積能量密度為6.3 mW·h/cm3。以碳材料構(gòu)筑纖維超電利用碳材料高比表面積通過雙電層排布存儲電荷是當(dāng)下研究的重點(diǎn)問題,此外較好的纖維結(jié)構(gòu)尤其是微觀孔隙結(jié)構(gòu),對于降低離子在活性物質(zhì)中的傳荷位阻、提高電解液離子擴(kuò)散速率起至關(guān)重要,這對提高纖維比能量及循環(huán)壽命起到關(guān)鍵作用。該方向也是高性能纖維后續(xù)研究需要關(guān)注的重點(diǎn)內(nèi)容。

2 紡織纖維基超級電容器

碳納米管/石墨烯纖維雖然具有較高的導(dǎo)電、導(dǎo)熱、高比表面積等性能,但纖維大批量生產(chǎn)較難實(shí)現(xiàn),且纖維的抗彎剛度較差,難以適用于紡織后道工序加工生產(chǎn),因此,天然纖維為基體制備纖維超級電容器不僅可以依托纖維原有的物理化學(xué)性能,還可以滿足后道紡織加工工藝的生產(chǎn),從而真正實(shí)現(xiàn)電子產(chǎn)品儲能元件與紡織品的高度融合,實(shí)現(xiàn)微電子產(chǎn)品的可穿戴。

現(xiàn)階段以紡織纖維為基體制備纖維超電主要通過活性物質(zhì)原位生長的方法將儲能材料與纖維基體結(jié)合實(shí)現(xiàn)對紡織纖維的改性。所采用的制備工藝主要包括活性物質(zhì)吸附、水熱合成、化學(xué)聚合、電化學(xué)聚合、無電沉積技術(shù)等。

2.1 天然纖維基超級電容器

以天然纖維為基體制備纖維超級電容器的研究工作也受到許多學(xué)者的關(guān)注。Ye等[31]先將棉纖維進(jìn)行清洗,去除棉結(jié)、雜質(zhì),再以牛血清蛋白(BSA)為表面活性劑,對棉纖維進(jìn)行改性,將改性的棉纖維作為基體,以GO為活性物質(zhì)通過浸漬的方式負(fù)載在纖維上,BSA的引入可改善GO在纖維表面的吸附均勻性,以HI作為還原劑將GO進(jìn)行還原,得到RGO/棉纖維電極。聚吡咯(PPy)作為一種導(dǎo)電聚合物,具有制備簡單、無毒無害及導(dǎo)電性好等優(yōu)點(diǎn)而被廣泛應(yīng)用,此外聚吡咯中的N原子可有效提高材料的電容性能。因此,Gao等[32]以棉纖維為基體,以MnO2/PPy作為活性材料負(fù)載在棉纖維上制備MnO2-PPy-棉纖維電極,該纖維電極比容量高達(dá)1.49 F/cm2,并且活性物質(zhì)負(fù)載后纖維的強(qiáng)力,柔性沒有發(fā)生變化,可滿足后道紡織加工需求,3 000次循環(huán)充放電后電容保有率高達(dá)87%,表明該棉纖維電極具有優(yōu)異的循環(huán)穩(wěn)定性。將該纖維電極進(jìn)行組裝制備纖維超級電容器,通過電化學(xué)性能測試可知,其體積能量密度高達(dá)33 μW·h/cm2,功率密度可達(dá)0.67 mW/cm2,以此棉纖維超電作為供能器件可為LED顯示屏供電,證明其具有一定的使用價(jià)值。PPy雖可提高材料儲能性能,但多次充放電后會膨脹導(dǎo)致容量衰減。為克服這一缺點(diǎn),王藝穎等[33]先利用 BSA 對棉纖維進(jìn)行表面改性處理,使GO更多地吸附于棉纖維表面,再將GO還原制得rGO/棉纖維電極,最后加入Py進(jìn)行化學(xué)聚合,制備rGO/PPy/棉纖維電極。利用rGO與PPy的π-π共軛結(jié)構(gòu),有效限制PPy在充放電時產(chǎn)生的膨脹效應(yīng)。相比較于導(dǎo)電高分子材料,金屬材料電子遷移率更高,更有利于電子在活性物質(zhì)中快速移動。Liu等[34]采用無電沉積技術(shù)先將金屬鎳(Ni)負(fù)載在棉纖維表面,再將GO吸附在纖維表面,利用電化學(xué)聚合方式將GO還原成RGO,制備RGO/Ni/棉纖維電極。活性物質(zhì)的負(fù)載并沒有影響棉纖維的力學(xué)性質(zhì),因此該棉紗可利用紡織加工儀器進(jìn)行后處理,在電流密度439.6 mA/cm3下經(jīng)過10 000次充放電循環(huán)后,保持初始電容82%。除了棉纖維可作為基體材料制備纖維超電外,麻纖維、毛纖維均可構(gòu)筑纖維超電用于能源供給。Du等[35]以苧麻纖維為基體,在不同濃度的ZnCl2溶液下,采用一步活化法制備高比表面積纖維電極。在掃描速率為2 mV/s時,纖維超電表現(xiàn)出優(yōu)異的電化學(xué)特性,該纖維電極其最大比容量高達(dá)287 F/g,且在1 000次循環(huán)充放電下電容保有率高達(dá)93%。

2.2 合成纖維基超級電容器

雖然天然纖維的原料豐富、紡紗工藝簡便、綠色環(huán)保,但天然纖維本身也存在許多不足,如雜質(zhì)多、弱節(jié)多、活性物質(zhì)負(fù)載不均勻等。而合成纖維可以規(guī)避這些缺點(diǎn),且保留天然纖維許多優(yōu)異的特點(diǎn),如強(qiáng)度好、可與活性物質(zhì)結(jié)合、滿足后道紡織工藝生產(chǎn)等特點(diǎn)。因此以合成纖維為基體制備纖維超電成為研究的另一項(xiàng)熱點(diǎn)。

Pan等[36]以PET纖維作為基體,通過水熱反應(yīng)將CuS原位生長在PET纖維表面,再通過電化學(xué)沉積的方式將PANI進(jìn)行復(fù)合制備纖維電極,該方法成功將不導(dǎo)電的PET纖維轉(zhuǎn)變?yōu)閷?dǎo)電性較好(19 Ω/cm),且具有一定儲能性能的纖維電極,PANI/CuS/PET復(fù)合纖維電極表現(xiàn)出29 mF/cm2比電容,且在1 000次循環(huán)充放電后電容保有率高達(dá)93.1%。結(jié)果表明,PET纖維表面光滑無雜質(zhì),因此活性物質(zhì)在纖維表面生長均勻,從而提高了其電化學(xué)性能。而超電電容大小與活性材料的比表面積及電極電化學(xué)反應(yīng)密切相關(guān),提高電極的比表面積及雜原子摻雜比例可有效提高超電的儲能特性。Li等[37]用水合肼(HH)改性多孔PAN纖維,對PAN進(jìn)行預(yù)氧化、炭化和活化等過程處理。研究表明,所得復(fù)合纖維在含氮量為7.82%時,比表面積可達(dá)1 963.3 m2/g,比容量為415 F/g。含氮量的增加有利于電解質(zhì)離子轉(zhuǎn)移、提高電極表面利用率、改善極化行為。PAN復(fù)合纖維電極在電流密度2 A/g,10 000次循環(huán)后,其比電容保有率幾乎接近100%,表明10 000次循環(huán)充放電容幾乎沒有衰減,儲能穩(wěn)定性好。同軸紡絲可使活性物質(zhì)與基體材料共同擠出,一次成形,有效提高活性物質(zhì)與纖維基材的結(jié)合牢度及儲能性能,Yadav等[38]通過濕法紡絲裝置制備空心PAN纖維,將纖維從噴絲頭擠出,經(jīng)凝固浴定型時,分散在凝固浴中的銀納米顆粒(AgNW)向纖維孔內(nèi)部擴(kuò)散,與纖維內(nèi)表面固著,使AgNW納米顆粒負(fù)載在PAN中空纖維內(nèi)壁上形成復(fù)合纖維。當(dāng)聚合物的濃度為2%時,復(fù)合纖維可以達(dá)到104 S/cm的高電導(dǎo)率。并且,該中空導(dǎo)電纖維在外力下產(chǎn)生形變,不同形變下其電學(xué)性能均高度穩(wěn)定,電阻幾乎保持不變。將PAN/AgNW復(fù)合纖維制備超級電容器,其比容量可達(dá)128 F/cm3。將超級電容器彎曲成環(huán)形時,其電容和充放電循環(huán)穩(wěn)定性均不發(fā)生變化,表明該纖維電極柔性較好,穩(wěn)定性高。采用紡絲工藝制備纖維電極不僅要考慮電極的儲能性能,更要考慮纖維的力學(xué)性能,而不同活性物質(zhì)的比例關(guān)系直接影響復(fù)合長絲的力學(xué)性能。Chen等[39]以PVA纖維作為基體材料,通過濕法紡絲制備PVA/RGO纖維。當(dāng)PVA與GO質(zhì)量比為10∶90時,復(fù)合纖維強(qiáng)度最高,為186 MPa。對其電化學(xué)性能測試可知,該P(yáng)VA/RGO復(fù)合纖維電極在電流密度為0.223 A/cm3時,比容量高達(dá)241 F/cm3,且在0°~180°之間循環(huán)彎曲1 000次后,電容保有率仍為97%。通過分析結(jié)果可知,PVA/RGO纖維表面被RGO大片層覆蓋,大尺寸的RGO片層有利于電解質(zhì)離子的快速擴(kuò)散和有效吸附,從而提高了其電化學(xué)性能。除上述表面活性物質(zhì)負(fù)載及直接紡絲制備纖維電極外,采用靜電紡及炭化工藝也可得到性能較好的電極材料。Liu等[40]向PAN中添加乙酰丙酮錳(MnACAC)作為靜電紡絲高聚物溶液,利用靜電紡絲工藝制備納米纖維,再將納米纖維進(jìn)行熱處理,得到復(fù)合納米纖維。結(jié)果表明,相比較于純PAN超級電容器的儲能性能,添加MnACAC的復(fù)合納米纖維其比容量可從90 F/g提高到200 F/g。通過分析可知,熱處理后,MnACAC轉(zhuǎn)化為MnO,使MnO顆粒均勻地分布在纖維中產(chǎn)生了贗電容性能,同時,MnACAC的熱分解提高了炭化PAN的石墨化度,從而提高了其儲能性能。

3 不同種類纖維基超電的電化學(xué)性能對比

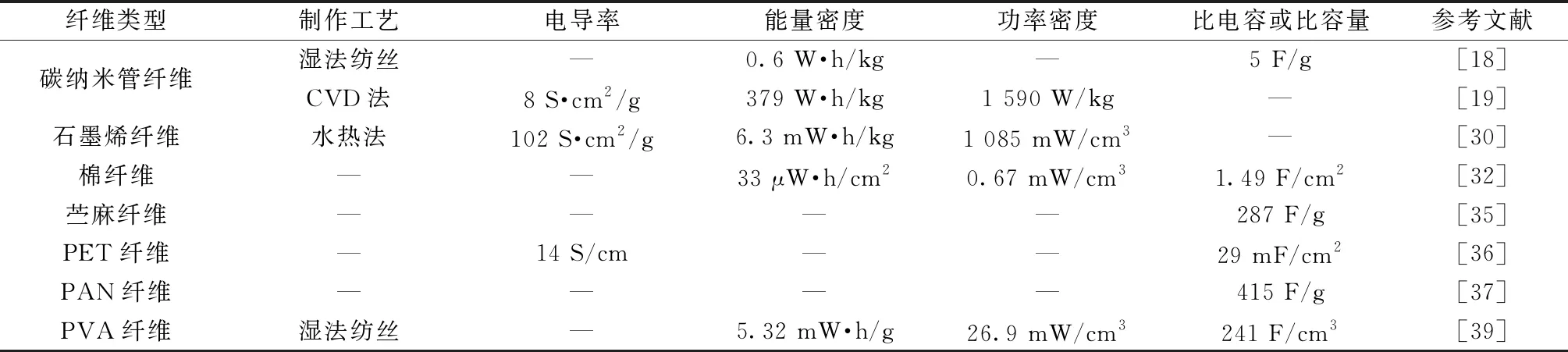

通過對不同類型纖維制備的超級電容器研究成果進(jìn)行分析,對不同種類纖維基超級電容器的電化學(xué)性能進(jìn)行對比,結(jié)果如表1所示。

表1 不同種類纖維基超級電容器的電化學(xué)性能

4 結(jié)束語

近些年柔性纖維基超級電容器得到了迅猛發(fā)展,已經(jīng)受到越來越多的關(guān)注,纖維基超級電容器(纖維超電)作為可穿戴紡織品微電子元件能源供給最適合的結(jié)構(gòu)單元,具有極大的理論研究價(jià)值與實(shí)際研發(fā)價(jià)值。纖維超電基于其輕質(zhì)、柔性、經(jīng)濟(jì)、環(huán)保等性能,通過成熟的紡織制造技術(shù)與紡織品進(jìn)行集成是開發(fā)可穿戴紡織品能源供給最具有前景的方式。

本文對現(xiàn)階段纖維超電的研發(fā)方式和不同制備方法的優(yōu)缺點(diǎn)進(jìn)行總結(jié),系統(tǒng)地介紹了不同類型的纖維超電的制備方法,多角度總結(jié)現(xiàn)階段纖維超電的發(fā)展?fàn)顩r。雖然纖維超電在能量存儲、比電容等方面取得了一些進(jìn)展,但依舊存在許多需要解決的問題。首先,基于碳基材料的纖維超電,包括CNT和石墨烯基纖維,低成本、高強(qiáng)、高彎曲模量的纖維制備方法依舊需要解決。其次,所得纖維難以適配后續(xù)紡織加工、與紡織制造技術(shù)不兼容,紡織品融合度低等問題迫切需要找到可行的辦法,構(gòu)筑較好的纖維結(jié)構(gòu)、降低電子在活性物質(zhì)中的傳荷位阻、提高電解液離子擴(kuò)散速率將對提高纖維比能量及循環(huán)壽命起到關(guān)鍵作用。基于紡織類纖維,由于其儲能大小受活性物質(zhì)結(jié)構(gòu)、密度、電荷傳遞協(xié)同效應(yīng)影響較大,因此如何實(shí)現(xiàn)活性物質(zhì)可控生長,提高電子在活性物質(zhì)中穿梭效應(yīng)是提高其能量密度的關(guān)鍵問題。此外,纖維電極的安全性、耐磨性、耐水洗性的研究較為缺乏,如何提高其耐久性需進(jìn)一步深入研究。并且纖維電極的應(yīng)用目前僅僅在發(fā)光二極管、手表、手機(jī)等電子產(chǎn)品領(lǐng)域,如何通過紡織加工工藝在其他領(lǐng)域表現(xiàn)出應(yīng)用潛力需要進(jìn)一步開發(fā)。對于纖維儲能器件的工業(yè)化生產(chǎn),已向前邁出了重要的一步,但對于整個智能系統(tǒng),不僅要考慮能源供給,更要考慮其功能多樣性,如何將多功能電子元件集成、組裝,如何實(shí)現(xiàn)人機(jī)交互,如何更好地將纖維超電運(yùn)用于人工智能及可穿戴設(shè)備的制備依舊需要大量的研究。