我國泡沫鋁材料關鍵技術進展與展望

張 樂,鄭順奇,鄭陽升,史秀梅,程英曄

(1.中國兵器科學研究院寧波分院,浙江 寧波 315100)(2.寧波市金屬材料精密塑性成形重點實驗室,浙江 寧波 315100)

1 前 言

泡沫鋁材料的概念最早由美國學者Sosnick于1948年提出,美國Borkstern公司Elliott等于1956年通過熔體直接發泡實現了泡沫鋁的成功制備,而我國對泡沫鋁材料的相關研究始于20世紀末,起步相對較晚[1-3]。泡沫鋁材料是由泡孔和鋁金屬骨架隔膜組成的集合性金屬材料,泡孔的不規則性及鋁金屬骨架的立體性疊加使其既繼承了連續金屬相的性能特點,又兼具了分散空氣相的功能特性,因此綜合表現出輕質、高比強度、低導熱率、吸聲隔音、優良的電磁屏蔽性和耐火性以及強阻尼減振等優點。同時,隨著工業科技的日新月異及各大領域對輕質多功能材料需求的不斷增長,泡沫鋁材料在汽車制造與交通運輸、建筑與結構裝飾、環境噪聲治理、電子通訊、化學工業乃至兵器裝備、航空航天等重大領域的應用越來越為廣泛[4-6]。

2 泡沫鋁材料主要制備技術發展

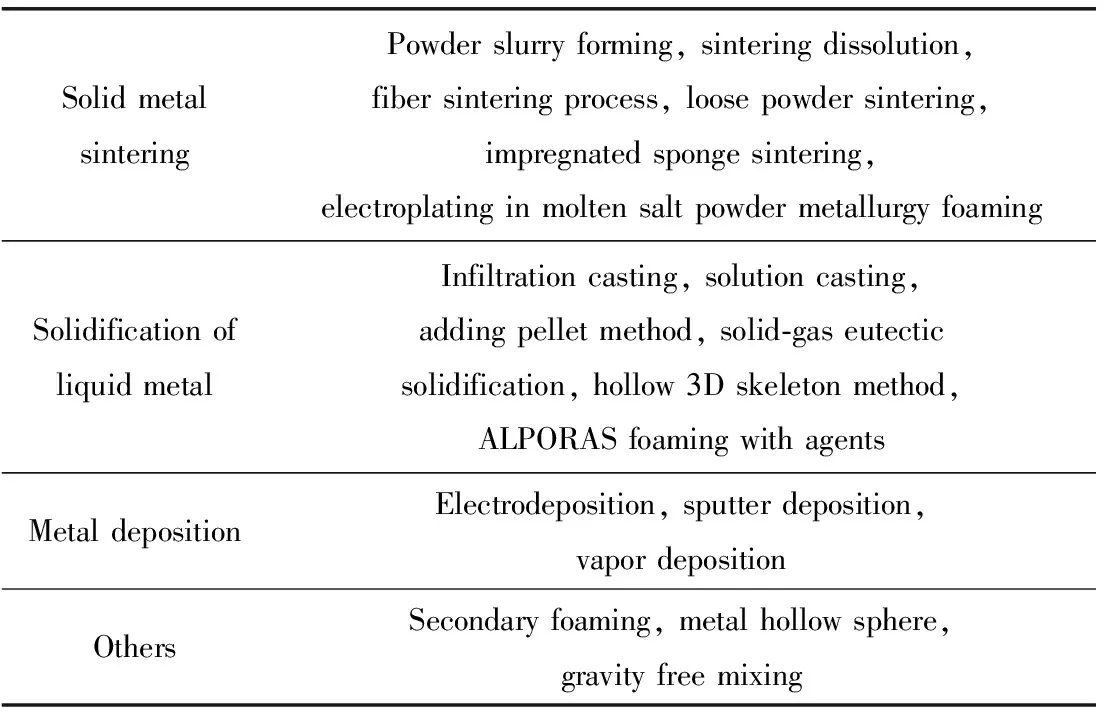

通過學習和借鑒國外泡沫鋁材料技術研究成果,并不斷自主研發與創新,經過20多年的發展,我國在泡沫鋁材料的理論研究及制備工藝等方面均取得了巨大進展,目前已發展出多種制備工藝,總體上可分為固態金屬燒結法、液態金屬凝固法、金屬沉積法和其他4類,如表1所示[7-9]。通過比較各工藝方法的優缺點及經由生產實踐不斷篩選,目前比較成熟的泡沫鋁材料制備方法主要有熔體吹氣發泡法、熔體添加劑發泡法和粉末冶金發泡法3種。

表1 泡沫鋁材料主要制備方法[7-9]

熔體吹氣發泡法是指向鋁熔體中加入適量SiC、Ca或Al2O3等增粘劑并通過機械攪拌的方法使其均勻分散,然后從熔體底部吹入氣體(如氮氣、惰性氣體等),在鋁熔體中形成大量氣孔后冷卻凝固制得泡沫鋁的方法。該方法的優點是對設備要求簡單、成本低、可連續生產;缺點是氣泡的孔徑大小和分布控制難度大,尤其是在重力方向上存在明顯的密度梯度,且其能耗和污染較大[10, 11]。

熔體添加劑發泡法是在鋁熔體中加入發泡劑并攪拌均勻,然后通過加熱使發泡劑分解釋氫而膨脹發泡,冷凝后制得泡沫鋁的方法。該方法適用于產品連續性制備和工業化批量生產,但發泡劑的分散均勻性、發泡時間及溫度等不易控制,因此產品孔徑均勻性及重現性相對較差[12, 13]。

粉末冶金發泡法是將混合鋁粉與發泡劑粉末經過壓縮得到具有氣密結構的發泡預制體,然后加熱使發泡劑分解釋氫,使得發泡預制體膨脹得到泡沫鋁。該方法能夠較好地控制氣泡的大小和分布,且與其他方法相比,可用的合金成分更為廣泛,有利于改善泡沫鋁材料的整體性能,同時在制備近終成型泡沫鋁材料異型件方面優勢突出;缺點是該方法的工藝參數區間較窄,成本較高,且技術尚不成熟,無法滿足大尺寸規格泡沫鋁材料的制備需求[14-16]。

因此,基于泡沫鋁材料的綜合性能優勢,以及交通、建筑、環境、兵器和航天等重要領域的廣泛應用背景需求,發展高品質泡沫鋁材料對促進金屬材料學科技術進步、增加社會經濟效益意義重大。

3 高品質泡沫鋁材料關鍵技術研究進展

泡沫鋁材料性能的優劣主要取決于其孔隙率、孔徑、孔類型、比表面積等孔結構參數,而成分設計和制備工藝則是影響孔結構參數和產品最終性能的主要因素。因此,高品質泡沫鋁材料關鍵制備技術已成為新材料技術領域的重點研究方向。

3.1 材料成分設計與優化

泡沫鋁芯材成分一般選用純Al或Al-Si合金(Si質量分數為5%~12%)作為主要原料,其中Al-Si合金體系由于具有更為理想的熔體性質(熔點、粘度、表面張力等)而研究最為廣泛,為了調控熔體性質進而改善泡孔結構參數和泡沫鋁的整體性能,通常在Al-Si合金中添加Cu,Mg,Zn等合金化元素[17, 18]。在航空航天和汽車工業中,鋁熔體良好的流動性是獲得更輕更薄鋁合金鑄件的關鍵因素,但在發泡制備泡沫鋁的過程中,則需要保持相對較低的鋁熔體流動性(可用粘度值來表征)來實現更好的發泡效果和產品性能。研究表明,在Al-Mg-Si復合體系中添加3%(質量分數,下同)左右的Cu粉即可將Mg2Si顆粒的尺寸從30減小到10 μm,使顆粒的總表面積增大,增加了熔體粘度,進而改變凝固區間和凝固模式;如加入5%的Cu時,可由逐層凝固變為同時凝固,最終改變組織結構和性能特征。因此,在Al-Si合金發泡體系中添加適量Cu粉可有效延長發泡過程中的泡孔穩定時間,減少孔壁缺陷和裂紋發生,且可提高材料的硬度和耐蝕性能[19-21]。

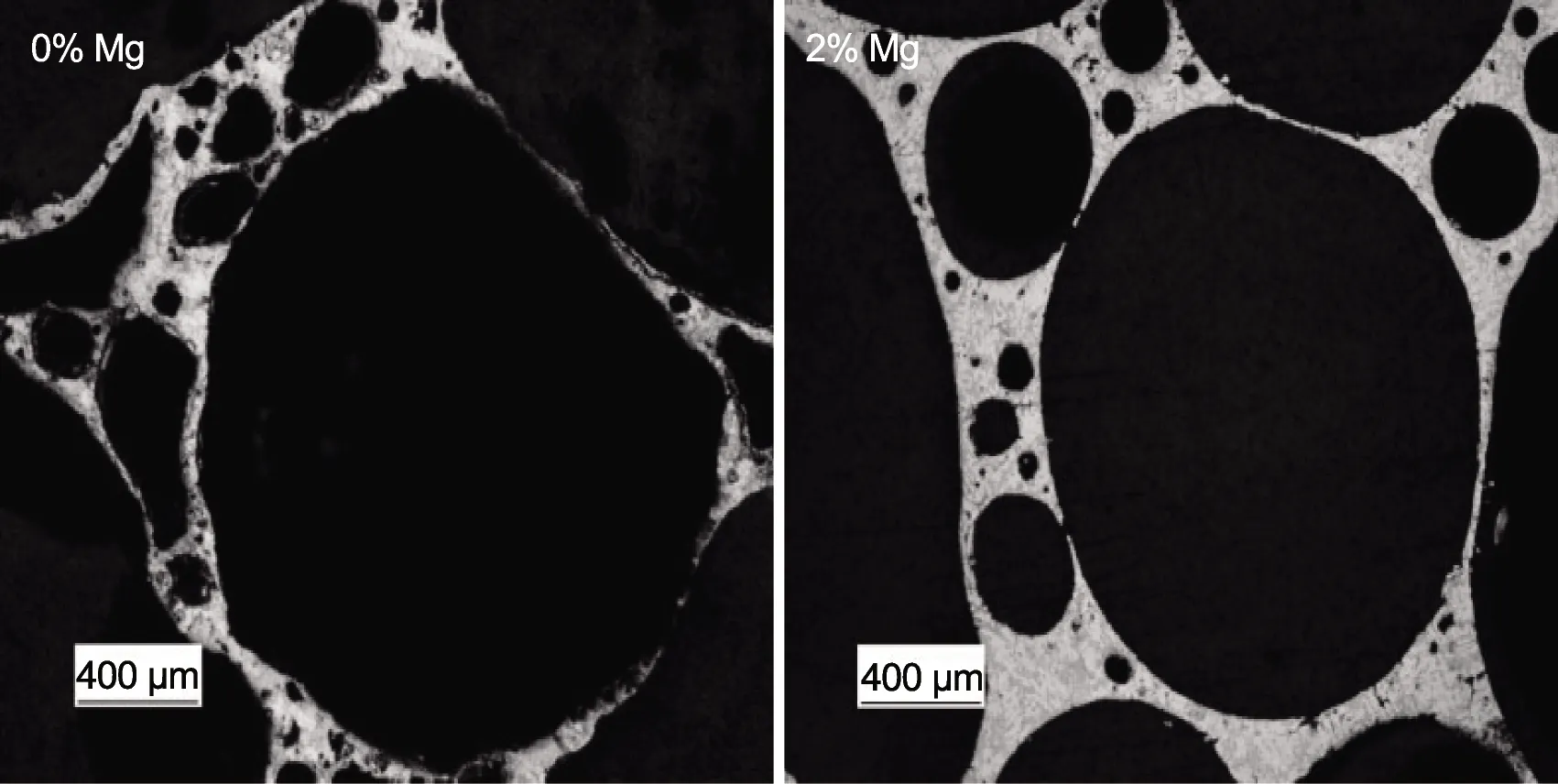

而添加適量Mg粉(約為2%),可有效改善泡孔結構,增加發泡過程穩定性。如圖1中光學顯微鏡下的觀測對比顯示,單純的氧化物顆粒對膨脹發泡并無明顯的改善作用,反而是其中普遍存在的高度纏結氧化物顆粒團簇結構不利于均勻發泡,使得形成的泡孔結構不規則且極易塌陷;但隨著適量Mg粉的加入,泡孔結構和穩定性均得到明顯改善[13, 22, 23]。張敏等借助SEM等針對Mg,Si元素的添加對發泡過程中孔壁結構、泡孔大小以及分布均勻性影響規律的進一步研究表明,純Al粉中加入單一相的Si或Mg作用不突出,而在共晶成分的Al-Si合金體系中添加約1%的Mg就可使泡孔大小更均勻、孔壁更光滑、且發泡過程更為穩定,即具有共晶成分的Al-Si合金粉末體系更適合穩定發泡。同時,有效減小Si的顆粒粒度亦對改善泡孔結構有益[24-26]。

圖1 Mg元素添加對泡孔微觀結構的影響[23]

3.2 發泡預制體制備工藝

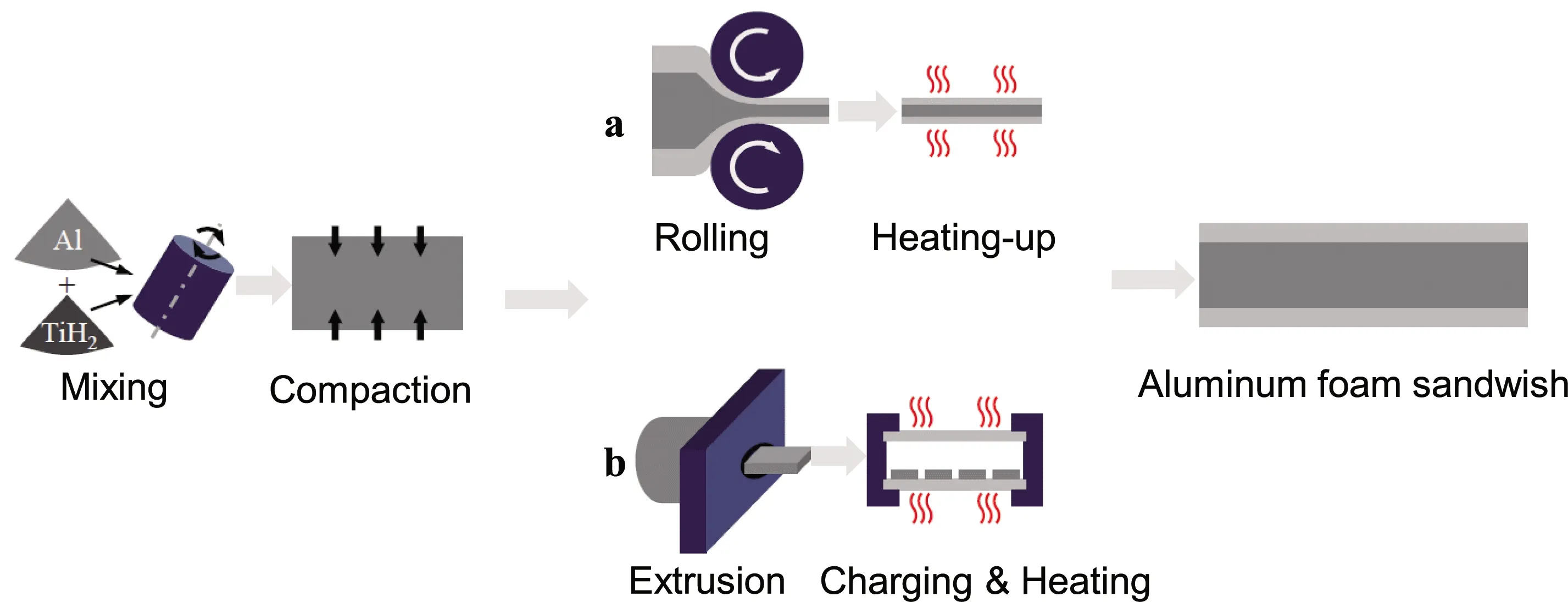

祖國胤等采用粉末冶金法制備泡沫鋁復合材料的相關研究表明,發泡預制體的品質直接決定著最終產品的綜合性能,而發泡預制體芯層粉末的致密度及均勻性則是關鍵影響因素。采用常規熱壓方式制得的發泡預制體存在著致密度極限值(約為95%),并且受壓模內壁摩擦力作用影響,在橫向截面上存在著密度梯度,導致發泡時預制體內會發生內應力聚集,進而易形成裂紋或空腔等發泡缺陷,因此發展了發泡預制體復合軋制工藝技術,實驗結果顯示軋制壓下率為65%時(壓下速度為0.1 m/s)粉末致密度可達98%以上,且發泡后可獲得明顯優于熱壓方式的芯層泡沫結構[27, 28]。李響關于粉末擠壓法制備泡沫鋁的研究進一步表明,采用先預壓密實、再加熱擠壓的預制體制備方式,可獲得密度接近于100%的發泡預制體,且制得的泡沫鋁孔隙率更大,泡孔形態多為發育完全的多邊形孔結構[29]。圖2給出了目前國內外采用粉末冶金法制備高品質泡沫鋁材料的主要工藝流程[30, 31]。

圖2 采用粉末冶金法制備高品質泡沫鋁材料的工藝流程[30, 31]

劉佳等的研究則指出,球料比、混料時間及混料方式等關鍵技術對復合軋制過程中的粉末混合效果影響較大,較為合適的球料比為2.6∶1、混料時間為2 h,進而在軋制壓下率為60%~80%、壓下速率為0.1 m/s的工藝條件下可獲得性能良好的發泡預制體結構[32]。馬俊杰等采用數碼相機和掃描電鏡等系統研究了混合粉末初始密度和軋制壓下率對制備可發泡預制體性能和泡沫鋁復合材料泡孔結構的影響,結果顯示當粉末初始密度大于2.40 g/cm3、軋制壓下率為65%~75%、壓下速率為0.1 m/s時,可制得表面平整且芯層均勻致密的發泡預制體,并且實現了面板與芯層的有效結合,在適宜的發泡工藝參數條件下,最終可獲得泡孔結構完整且均勻的泡沫鋁復合材料[33]。

3.3 發泡穩定性機理研究

在泡沫鋁材料的制備過程中,TiH2、ZrH2、CaH2、CaCO3等粉末添加的主要作用是在鋁熔體中通過加熱分解產生穩定、適量的氣體,而發泡劑是否進行預處理對發泡效果影響明顯,主要采取的方法及機理是,預氧化或表面包覆以提高發泡過程中的分解釋氫溫度、延緩釋氫速率,或在適宜的溫度條件下保溫熱處理一定時間(如200 ℃下保溫2 h),以去除發泡劑粉末表面的濕氣和吸附氣體,進而改善發泡劑粉末在鋁熔體中的潤濕性和分散性[34, 35]。目前所用發泡劑主要為TiH2粉末,但其存在諸多缺點,雖然已發展的發泡劑緩釋技術(如表面預氧化、溶膠表面包覆、鎳電鍍、熱處理等)可以明顯提升發泡過程的穩定性,改善發泡效果,但發展性能更加優良且低成本的發泡劑材料仍是目前乃至未來重要的研究方向。新型發泡劑的開發及試驗方面,國內鮮有報道,國外已開展了一定程度的研究工作,相關研究指出,用CaCO3粉末作為發泡劑實驗效果良好,不僅可以降低工藝成本,還可以減少有害氣體產生,且制備的泡沫鋁材料孔隙率更高、孔徑尺寸更小;CaCO3的密度(2.71~2.83 g/cm3)低于TiH2(3.9 g/cm3),且幾乎與熔融鋁相當,因此其在鋁熔體中的分散均勻性相對更好,且其受熱分解溫度(660~930 ℃)顯著高于鋁的熔點,可避免在發泡過程中過早分解釋放氣體而影響發泡效果[36, 37]。

國內相關研究文獻報道的發泡劑主要為TiH2粉末,祖國胤、劉佳等對含有質量分數為1%TiH2粉末的Al-Si合金發泡效果的研究表明,最佳的發泡時間應為在該條件下,TiH2既具有較好的分解速度和釋氫量,同時,可使熔體保持一定的粘度;在發泡時間從10 s、到20 s、最后到60 s的過程中,發泡芯層結構經歷了氣泡的形核、產生、長大、合并到穩定等演變階段,該研究條件下得出的適宜發泡溫度為700 ℃、發泡時間為40~60 s,同時也指出氣泡的表面張力和熔體粘度是影響發泡穩定性的重要因素;他們還進一步利用具有微米級空間分辨率的同步輻射裝置SR-CT,通過圖像的斷層掃描與三維重建對發泡過程中泡孔結構演化規律進行了深入研究,分析了發泡過程中孔隙率的變化過程及大尺寸連通孔的形成原因,指出減少混料時發泡劑粉末的團聚現象、提高芯層粉末的致密度是獲得良好泡孔結構的有效途徑[32, 38]。

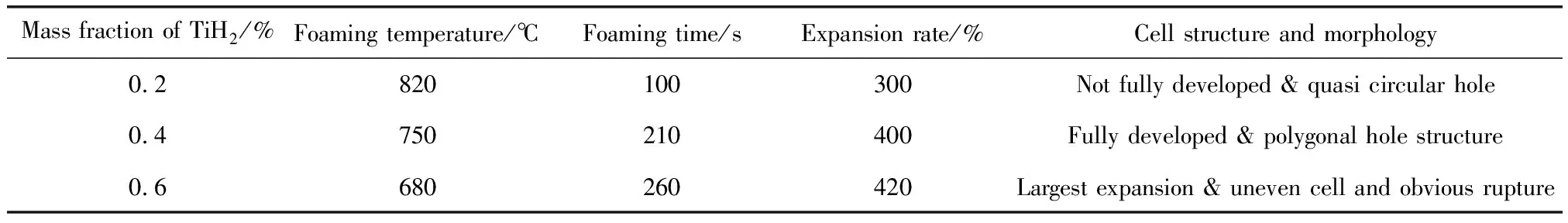

而在關于發泡工藝參數對發泡穩定性的影響方面,李響采用粉末擠壓法,以純Al粉為基體材料、TiH2粉為發泡劑,并添加1%純Mg粉末,利用混料機混合-擠壓機擠壓成形-發泡爐發泡制備泡沫鋁材料的工藝流程,系統研究了發泡溫度、發泡劑添加量及其顆粒尺寸、發泡時間等主要工藝參數對泡沫鋁發泡行為的影響規律,如表2所示。研究表明,對TiH2粉末進行加熱預處理可以有效延遲其分解釋氫時間,延緩釋氫速率,該研究得出的最佳熱處理溫度為480 ℃、熱處理時間為0.5 h[29]。王軍德等在TiH2質量分數為1.5%~2.5%的條件下,使用控制變量法開展了發泡劑含量、發泡溫度、發泡時間等工藝參數對粉末冶金法制備小孔徑泡沫鋁泡孔質量的影響規律研究,結果顯示,在發泡溫度為700 ℃的條件下制得的泡沫鋁的孔隙率雖可達70%以上,但其泡孔尺寸大、結構均勻性較差;而通過進一步控制發泡劑含量,在發泡溫度為680 ℃、發泡時間為180~360 s的條件下,可制得孔隙率為50%~70%、孔徑均勻且孔形態良好的泡沫鋁材料[39]。

表2 發泡工藝參數對泡沫鋁發泡效果的影響[29]

胡古月采用熔體發泡法研究了Zn,Mg,Cu等主要合金化元素對泡孔穩定性的影響機制,對二元泡沫Al-x(Zn,Mg,Cu)合金的研究結果表明,不同合金元素在合金化過程中會形成多種中間氧化物,并大量彌散分布于鋁熔體中,進而在熔體中形成第二相顆粒空間網格,起到了穩定泡孔的作用[40]。馬冬輝等采用粉末冶金法研究了高添加量Mg元素對泡沫鋁發泡行為的影響,實驗結果表明,高含量Mg元素可以改變發泡早期泡體的形成方式及泡沫鋁基體內部氧化物相的組成,即Mg元素可以與Al粉表層氧化物及基體中的Si元素反應生成與鋁熔體具有良好潤濕性、均勻分散在孔壁中的MgAl2O4相和Mg2Si相微小顆粒,進而提高發泡過程中氣液相界面的表觀粘度,使得泡體在液態熔池中以圓形孔的方式穩定地形核和長大,最終的泡孔結構更加穩定,這與胡古月的研究結果一致;然而過高的Mg元素含量反而會使泡體的最大膨脹體積降低、孔結構惡化,該研究得出,AlMg4Si7成分的泡沫鋁發泡效果最佳,且當Mg含量達到4%時,泡沫鋁基本能達到完全的冶金結合[41, 42]。

綜上分析可得:① 對發泡劑進行預處理并選用適宜的發泡工藝參數,可有效控制發泡劑的釋氫速率和釋氫量,有利于獲得良好的發泡效果;② 在共晶成分的Al-Si合金體系中加入Mg,Cu元素,同時減小Si的顆粒粒度,可在合金化過程中形成多種中間微小氧化物,并在熔體中形成第二相顆粒空間網格,能夠穩定發泡過程,并有效改善泡孔結構參數;③ Mg元素的添加改變了泡體的早期形核和長大方式,有效減小了中間氧化物相微小顆粒在鋁熔體上的潤濕角,使氧化物顆粒更易嵌入到泡孔壁中,減緩了重力和毛細排液現象,使泡體氣泡壁平整且變薄,提升了氣泡壁的穩定性,泡孔結構亦更加穩定均勻。

4 高品質泡沫鋁材料在兵器裝備和航空航天領域的應用

泡沫鋁材料具有良好的力學性能和優異的功能特性,可廣泛應用于兵器裝備研發和航空航天部件制造等重大領域,進而使兵器裝備和航空航天部件在滿足力學性能要求的同時兼具優異的功能特性,并實現輕量化設計目標。

在兵器裝備制造領域,利用泡沫鋁材料輕質高強、吸能減振和耐火性等優點,可將其用于制作軍事補給用空投集裝箱,生產高機動性的輕型、減振、防爆復合裝甲系統,如海陸兩棲輕型坦克的防護裝甲結構;利用泡沫鋁材料強阻尼特性和吸聲降噪的優點,可將其用于制造軍用靜音潛艇動力艙室隔板和甲板、以及導彈驅逐艦的消音瓦;而憑借泡沫鋁材料優良的電磁屏蔽性,可將其用于制作軍事指揮部、指揮車、戰地營房及軍事裝備儲庫的內襯壁,進行軍事信息有效保護[43-45]。

在航空航天工業領域,運載火箭、載人飛船、衛星探測器及空間站等一系列航天器,均要求輕質、功能穩定性及長壽命服役特性。因此,高性能輕質多功能材料研發早已成為國內外各航天工業大國的聚焦方向。泡沫鋁材料也因其優異的綜合性能在衛星的承載結構及空間探測器的著陸系統中得到了一定程度的應用,如我國的探月工程航天器返回艙底座結構與玉兔號月球車起落架系統,在設計過程中均采用了泡沫鋁材料,充分利用了高品質泡沫鋁材料質輕、高比強度及吸能減振的緩沖防護特性;同時,為了有效減輕發射質量,進而達到節能減耗的目的,在運載火箭的零部件中亦適當使用了泡沫鋁材料;此外,泡沫鋁材料也常被用作航天器空間防護結構、航天飛機金屬外殼支撐體、宇航員空間行走保暖裝置、空間熱交換器、空間激光通信系統臺架、空間站環境控制系統裝置等結構和器件[9, 46, 47]。

5 結 語

截至目前,泡沫鋁材料因其突出的綜合性能在各大領域已經得到了不同程度的應用,但受其整體性能穩定性、工業化制備水平、產品尺寸規格等主要因素限制,我國在高品質泡沫鋁材料制備技術和工業化應用推廣等方面仍有很大的發展空間。因此,本文提出了以下發展思路:

(1)在已形成的泡沫鋁材料成分設計基礎上,通過選擇合適的增強相并進行工藝過程精細控制,發展泡沫鋁基復合材料技術,以改善發泡過程穩定性,提升泡沫鋁產品整體質量。

(2)開發發泡效果更為良好的低成本發泡劑材料及技術,以促進泡沫鋁材料的工業化應用進程。

(3)發展更為先進的大規格發泡預制體包覆軋制設備和發泡模具技術,以實現大尺寸規格泡沫鋁材料制備關鍵技術的突破。

(4)建立泡沫鋁材料研究及應用數據庫,在材料成分設計優化與制備工藝參數選擇過程中應用大數據和人工智能技術,以促進泡沫鋁材料技術的數字化發展與應用。