電磁離合器在汽車發電機上的應用

馮應超

上汽通用五菱股份有限公司 廣西柳州市 545007

1 引言

離合器是軸系傳動中最常用的連接部件,涉及國民經濟的眾多領域,被廣泛用于印染、紡織、食品、包裝、印刷、輕工、起重、汽車、精密機械、電機等機械產品和裝置中,國內外對離合器的開發應用都十分重視。常見的有機械離合器和電磁離合器,電磁離合器相比于常規機械離合器有明顯的特點。如結構緊湊,響應快,壽命長,操作簡單,使用維護方便。本文以某汽車利用帶電磁離合器的發電機給無人植保機的智能飛行電池充電為分析對象,對發電機電磁離合器的選型、設計開發作了分析對比,得到了相應的結論。

2 電磁離合器發電機的布置

帶離合器的發電機的主要作用是給無人機電磁充電,只需在汽車停止時才啟動發電,因此通過離合器來控制該發電機的工作啟停是較好的選擇。把帶離合器的發電機布置在汽車發動機前端,通過一根布置在發動機曲軸皮帶輪外側的彈性多楔帶驅動如圖所示1。不帶離合器的常規發電機、壓縮機、水泵等前端附件則是由另一根布置在曲軸皮帶輪內側的普通聚酯皮帶驅動。

圖1 電磁離合器發電機布置圖

3 確定發動機曲軸皮帶輪、電磁離合器發電機帶輪直徑

選擇皮帶輪的直徑首先要考慮發電機功率、扭矩與轉速的關系(圖2),可以看出發電機高效發電轉速范圍在5000轉/分~10000轉/分,然后根據發動機輸出扭矩與轉速的關系(圖3),找到一個相對最優發動機轉速,即發動機轉速約3600轉/分左右,從而可以發電機的轉速比為2(即發電機皮帶輪直徑和曲軸皮帶輪直徑的比值),此時當發動機在最優轉速下,發電機的轉速為7200轉/min,滿足發電機高效發電轉速范圍,設計是合理的。從圖2可以看出發電機在工作過程中的最大扭矩23.5N.m,離合器扭矩傳遞的安全系數選1.75,所以電磁離合器傳遞扭矩必須大于23.5×1.75=41.1N.m,因此本文選擇電磁離合器皮帶輪有效直徑95,根據轉速比,得出曲軸皮帶輪有效直徑190。

圖3 發動機輸出扭矩與轉速關系

圖2 發電機輸出功率——轉速關系

4 電磁離合器發電機皮帶的選擇

根據發電機的功率和轉速關系、轉動慣量、離合器皮帶輪直徑、曲軸皮帶輪直徑、傳動比、發動機角振動數據、皮帶輪的槽型等輸入數據,計算出所需皮帶的類型、寬度以及規格長度,根據計算結果選擇發電機皮帶尼龍線繩的彈性多楔帶,楔數為5楔。

5 電磁離合器的選擇

5.1 電磁離合器分類

電磁離合器可分為摩擦片式電磁離合器,牙嵌式電磁離合器,研粉電礎離合器,轉差式電磁離合器,永碰電磁離合器等。圖4所示:

圖4 電磁離合器分類

5.2 電磁離合器的優點

1)可以提高傳動系統的機械性能,傳動系統在使用電磁離合器后,可實現快速啟動和制動,利用電的控制方法,可調節電磁離合器的力矩上升時間,以實現傳動系統的連續平滑啟動。

2)可以提高傳動系統的操作性能,實現集中控制與遠距離操縱,簡化操作程序,減少操作時間,易實現自動化控制。

3)操作安全和具有過載保護減少誤操作和誤動作,提高操縱安全性。除牙嵌式離合器外,其他電磁離合器均可起到過載保護作用。

4)維護方便,控制簡單,電磁離合器控制線路簡單,維護方便、濕式電磁離合器在正常使用中,其壽命是半水久性的。

本文選用的發電機電磁離合器是有滑環單片干式摩擦片電磁離合器。

5.3 電磁離合器的結構組成

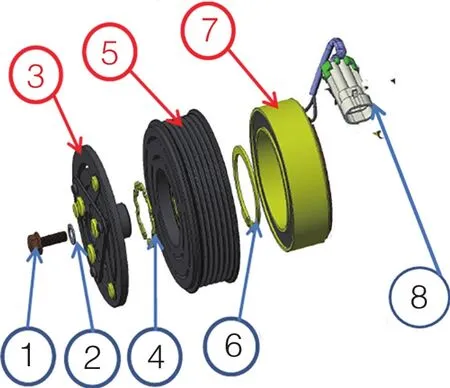

發電機的電磁離合器的組成只要由8個子零件組成,如圖5:

圖5 電磁離合器的組成

5.4 電磁離合器與發電機相關零件的裝配接口和工作原理

干式單片摩擦片式電磁離合器的電磁線圈總成7通過彈性擋圈8固定在發電機外殼上,圓周方向運動的限制通過在發電機外殼設計一個鍵槽,如圖6,線圈總成外殼上直接設計一個凸出來的鍵來限制線圈總成的圓周運動,皮帶輪總成5通過彈性擋圈4固定在帶輪的軸向運動,內部壓裝有軸承,軸承內孔安裝在發電機主軸的,圓周方向可以自由運動,吸盤總成3通過安裝螺栓固定在發電機主軸上,通過內部花鍵與發電機主軸的花鍵(圖6)進行傳遞扭矩,吸盤摩擦端面與皮帶輪總成摩擦側面的距離通過調整墊片2來調整,此距離稱為空氣間隙,根據離合器傳遞扭矩、輸入電流等因素來選擇。離合器輸入電流通過接插件8經發電機繼電器與電源相連。當接通發電模式開關時,汽車發動機啟動,發電機繼電器接通,發電機的電磁線圈通電,產生較強的磁場,使發電機的電磁離合器吸盤總成3和自由轉動皮帶輪總成5吸合,從而驅動發電機主軸旋轉,發電機開始工作,給電池發電。發電機繼電器斷電時,切斷了電磁離合器線圈的電流,磁場就消失,此時靠彈簧作用把從吸盤總成3和皮帶輪總成5分開,使發電機停止工作。

圖6 發電機與電磁離合器裝配接口示意圖

5.5 電磁離合器的供電

離合器的電壓按照離合器標準參數,離合器繞組有汽車常規的12V電池直接供電,其電壓和電流是穩定的,所以線圈通電產生的磁場力是一致的,產生吸合力穩定的,故離合器的傳遞扭矩是比較穩定的,電路圖如圖7。

圖7 發電機與電磁離合器裝配接口示意圖

5.6 電磁離合器選用計算

離合器選擇最重要的因素是扭矩。由于不同機械特性的要求不同,受負載、慣量、頻率、轉速、時間等因素影響,必須充分地考慮適當大的安全系數。扭矩表示所傳遞的動力,假如摩擦片數一定,則所傳遞扭矩大小和離合器有效半徑相對應。但在實際上,速度、溫度、摩擦片的摩損情況,污染情況都影響工作扭矩。

在設計過程中,計算扭矩是工作載荷的慣性和運動載荷的慣性之和,用T表示計算扭矩可用下式求出:

式中Wr---旋轉組件的重量kg ,K---旋轉組件的回轉半徑m,N---回轉轉數 rpm ,S---工作安全系數,

WL---直線運動組件的重量kg,V---線性速度,R---變旋轉運動為直線運動皮帶輪的半徑m,g---9.8m/sec

t---機器起動所需時間sec,tm---電磁離合器吸合時間sec

經過計算,本發電機電磁離合器所需的最小扭矩要求大于41.2,因此本文選擇一款條形彈簧型吸盤的干式單片摩擦電磁離合器,其理論扭矩43.3,符合設計要求。

6 發電機皮帶計算校核

利用SimDrive3D仿真軟件校核系統的靜態布局參數以及及動態參數,把發電機、皮帶以及發動機等相關數據輸入仿真系統,建立仿真計算模型進行計算。最終得出仿真結果,滿足系統設計要求。(系統設計要求:1、皮帶打滑率<2%,2、最大皮帶抖動<皮帶跨距的10%)。

7 發電機皮帶系統測試

7.1 汽車發電機給無人機電池充電過程就是,首先在汽車上點擊發電模式按鈕,發動機啟動,等待發動機轉速到達發電轉速時(3600轉/分),電磁離合器接合,發動機曲軸皮帶輪驅動電磁離合器皮帶輪,離合器皮帶輪帶動發電機主軸,轉子轉動,發電機開始工作,給電池充電。根據這個過程,發電機皮帶的動態測試就只需要測試電磁離合器接合以及正常發電工況下的皮帶打滑、皮帶抖動,通過利用行業應用較多的Rotec測試系統對發電機皮帶進行測試,測試結果皮帶最大打滑率1.98,皮帶抖動最大6.5%,滿足6中系統要求。通過以上測試及驗證可進一步確認電磁離合器選擇的合理性、發電機皮帶系統設計的可靠性。

8 結束語

電磁離合器應用在發電機上,本文總結了相關設計要求,并提出了相應的開發和驗證流程,對于開發農用車輛增加充電系統、匹配開發無人植保機而進行汽車帶電磁離合器發電機的開發具有一定的參考價值。