火花原子發射光譜儀分析鋼中砷元素精確度的研究

張大春

(上海美諾福科技有限公司 上海寶山 201900)

隨著國民經濟的發展,工業生產對鋼材的質量要求越來越高,特別是檢測行業對ROHS標準的普及和重視后,國內鋼鐵行業對鋼材中的五害元素(鉛、錫、砷、銻、鉍)等有害雜質的含量分析也提出相應的更高的要求。由此對直讀光譜儀分析相關元素的分析數據準確性提出了更高的要求。砷這個元素通常采用的化學法或ICP光譜儀進行分析,近幾年隨著直讀光譜技術的發展,煉鋼過程樣品中砷的分析開始采用直讀光譜儀分析。通常情況下光譜中分析砷的含量范圍為0.0010%-0.020%[1]。普通鋼材對砷含量沒有控制標準,考慮到砷的有毒特性只對食品級的鋼材做了砷含量小于0.01%的控制要求。但隨著工業生產對鋼材性能要求的提高,研究發現砷含量偏高對鋼材的性能有很大的危害,主要影響材料的沖擊韌性等力學性能[2]。

在直讀光譜儀的維修過程中經常有用戶反饋在使用光譜分析中低合金鋼,特別是含鉻,鉬,鎢較高的樣品時會出現砷偏移實際值,導致分析數據出現很大偏差。主要表現在煉鋼爐前分析樣品時發現未加以上合金之前取樣分析的結果砷元素含量只有0.0005%,但加入合金后再次取樣分析結果會顯著增高。對上述煉鋼過程中添加的合金采用ICP和化學法進行分析,未發現上述合金有鉛等五害元素超標現象。

從直讀光譜的分析原理來看,影響數據準確性的因素主要有兩個方面,一是分析數據的精度,二是分析數據的準確度。分析精確度和準確性的描述可以用圖1來直觀的表示。

圖1 精確度和準確度區別

1 原理

直讀光譜是用電弧(或火花)的高溫使樣品中各元素從固態直接氣化并被激發而發射出各元素的特征波長,用光柵分光后,成為按波長排列的“光譜”,這些元素的特征光譜線通過出射狹縫,射入各自的光電倍增管,光信號變成電信號,經儀器的控制測量系統將電信號積分并進行模/數轉換,然后由計算機處理,并打印出各元素的百分含量。直讀光譜的主要分析系統包括光源、分光元件、檢測元件、運算和計算機軟件數據處理等部分。

隨著電子技術的發展和計算機運算速度的提高,直讀光譜的分析數據的精度越來越高,速度也原來越快,有些進口的儀器可以實現20秒完成40多個元素的同時分析。但對于微量元素的分析特別是痕量元素的分析,對直讀光譜提出了更高的要求。近年來隨著生產檢測要求的提高,各個直讀儀器廠家也通過不斷優化光源系統,針對痕量元素的檢測開發了很多新的技術[3]。

(1)電流控制光源技術(CCS),在火花方面過程中預燃電流波形為樣品表面的微熔過程提供極大的電流密度,從而能在極短的時間內達到穩定的激發狀態。積分電流波形為樣品采集提供重現性極高的峰電流和痕量元素提供最佳的電流平臺。

(2)時間解析光譜技術(TRS),在電流波形中,選擇適合的最佳TRS窗口位置不僅可以避開放電初始階段產生背景的峰電流,而且可以確定最佳峰背比的平穩電流階段為積分階段,從而獲得最佳的靈敏度和精度。

通過以上兩項技術能大大提高痕量元素的檢測限,檢測限可以達到10-4%或10-5%數量級。同時由于TRS直接檢測最有用的信號部分的功能,充分保證了分析準確度、靈敏度和精度。

2 實驗測試

2.1 分析儀器及分析條件

(1)儀器選用德國OBLF QSG750

(2)分析條件

氬氣:99.999%,壓力0.4 MPa

沖洗時間:4 s

預燃時間:5 s

激發積分時間:12 s

砷譜線波長:As 189 nm

內標線:Fe 187 nm

氬氣流量:550 L/h

2.2 試樣制備

為了盡量減少樣品加工過

程中過熱對組織的影響而導致分析結果偏差[4],本次實驗對樣品采用了數控銑床切削加工。銑削好的樣品表面光潔,溫度<50℃,完全滿足分析的要求。

采用加工工藝如下:

(1)加工設備采用MLF-MILL-D型號的實驗室專用的數控銑床。

(2)加工工藝采用碳化物合金刀片,轉速1200 r/m,進刀速度5mm/s,配合壓縮空氣冷卻量30升/分鐘。

銑削深度0.5 mm,對于高合金高碳樣品采用兩次銑削,第一次0.4 mm,第二次0.2 mm-0.3 mm。

2.3 樣品均勻性測試

樣品均勻性測試主要包括兩個方面。

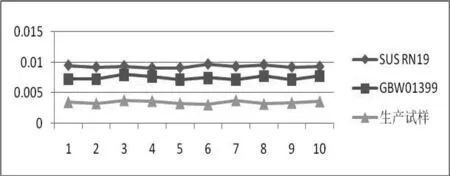

(1)采用國際標樣,國產標樣和生產試樣同一面的結果測試比對,結果見圖1。

圖1 三種樣品同一加工表面均勻性測試數據對比

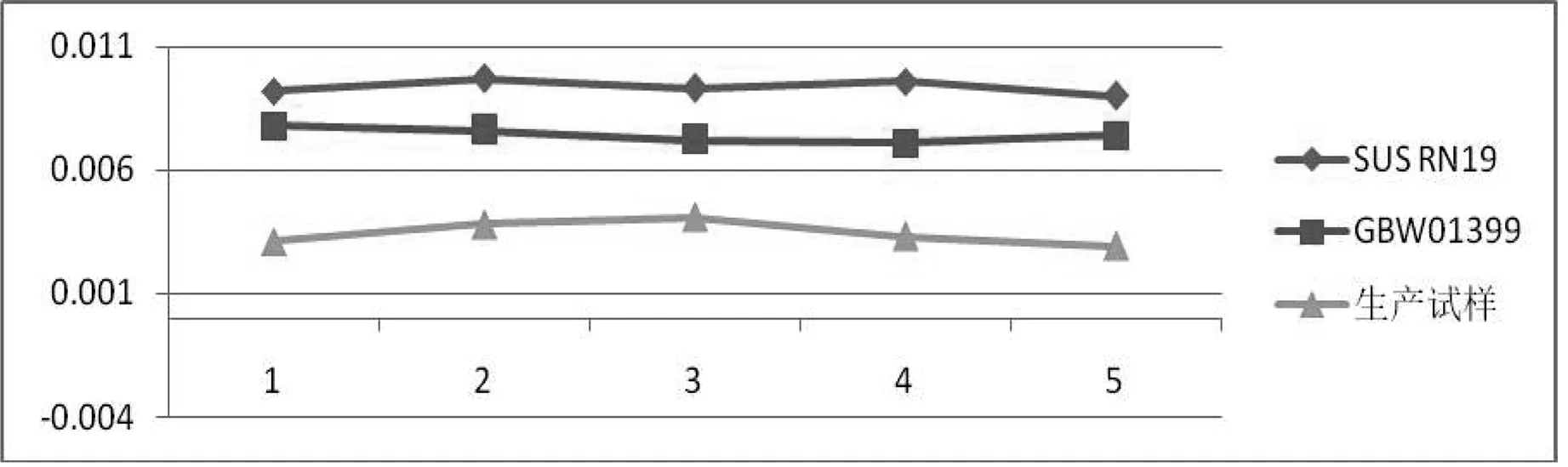

(2)采用國際標樣、國產標樣和生產試樣在不能層面,每一次加工0.5 mm后進行測試,加工五次測試得到的結果見圖2。

圖2 三種樣品在不同加工面上的均勻性對比

從上面的兩張圖可以看出在同一加工面上三種樣品的數據均勻性基本上一致,但在經過再加工對比后發現試樣的均勻性要比標樣差。也就是說試樣的深度方向的均勻性稍微顯不足。

3 結果與討論

3.1 分析精度測試結果

(1)測試前的儀器維護,對儀器進行系統維護,包括透鏡清潔、氬氣氣路檢漏、廢氣氣路吹掃、樣品激發室的清潔等維護。

(2)儀器完全標準化,采用隨機帶的5塊標樣對儀器進行標準化,標準化過程中對光路進行了重描跡。標準化后檢查標準化相關的參數,α值均在0.8-1.5范圍內,β<0.05。

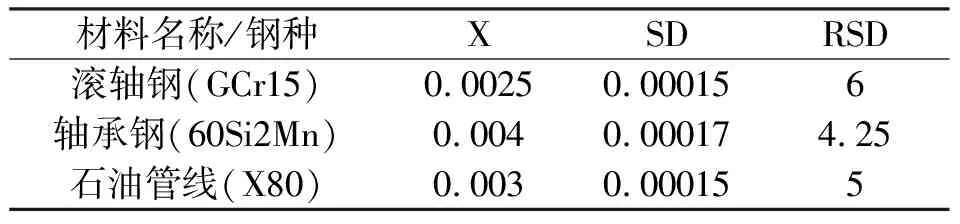

(3)選用了三塊不同的試樣進行精密度試驗,每塊試樣連續測試10次,統計10次測定的含量平均值、標準偏差、相對標準偏差,測試結果見表1。

表1 生產樣的As元素精密度試驗數據(n=10,%)

數據分析:三組數據的SD,RSD均小于國家標準允許的偏差。

3.2 數據準確性分析

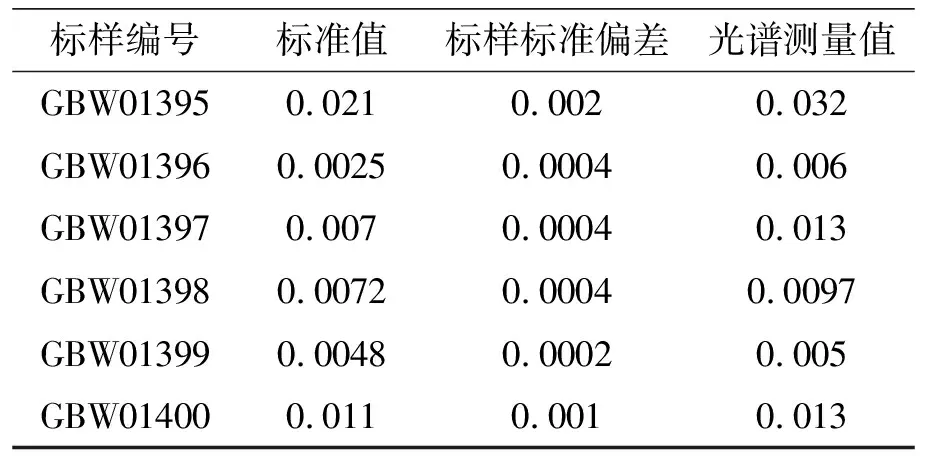

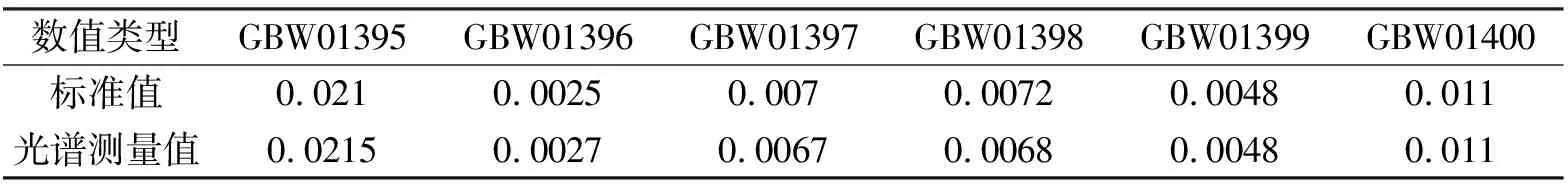

在對生產試樣精度測試的滿足要求的基礎上對分析數據的準確性進行測試。試驗中采用了北京鋼鐵研究院的一套中低合金鋼光譜標樣,編號為GBW01395,01396,01397,01398,01399,01400六塊標樣進行分析,每塊樣品激發分析5點取平均值。直讀光譜在測試砷元素時結果跟標樣定值出現大的偏差,結果比較見表2。

表2 標樣標準值與直讀光譜分析結果對比,單位:%

3.3 準確性偏差原因查找及修正

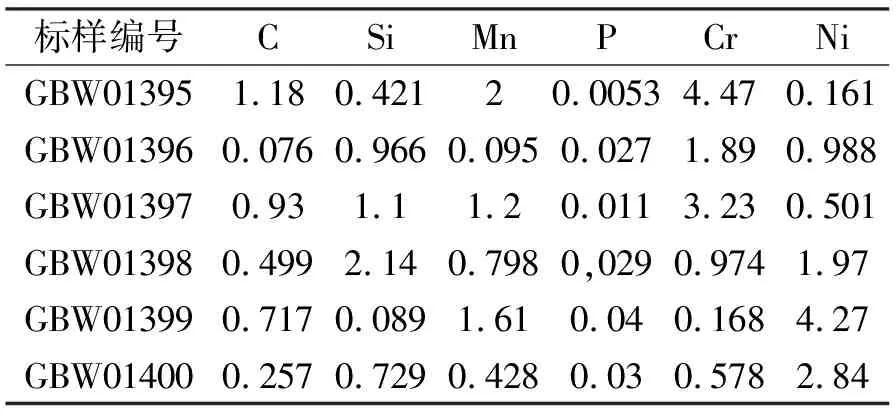

(1)標樣中其余元素組份分析,標樣含量見表3。

表3 標樣主要元素含量,%

從上面的表格對比分析可以發現隨著Cr含量的升高As的分析值偏離標準含量越大。

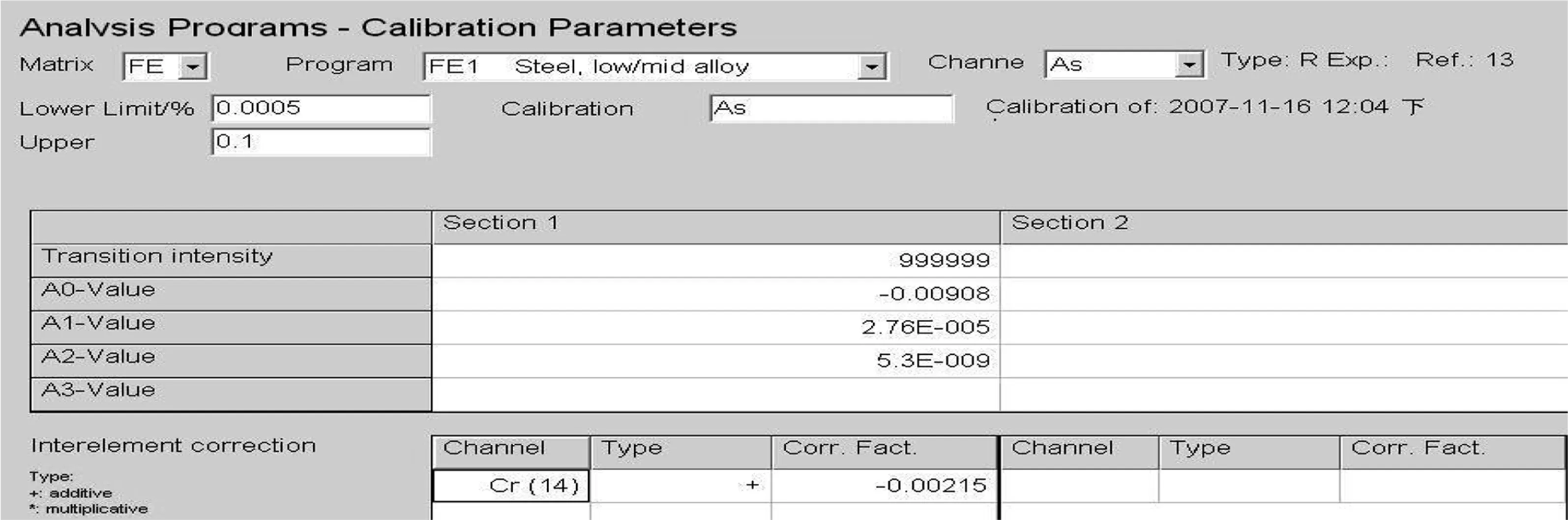

查看軟件中的干擾修正項,選擇As元素后發現原來的曲線修正里計算了Cr元素的干擾。如圖2 軟件參數里干擾元素的設置。

圖2 軟件里干擾元素的設置

(2)實驗測試對比

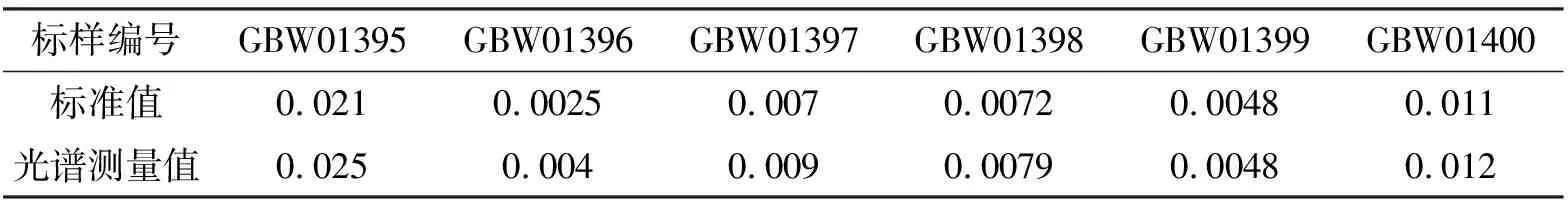

根據3.1的數據分析對Cr的干擾進行調整將Corr.Fact由原來的-0.00215,調整為-0.012,對6塊標樣依次做測量,結果見表4。

表4 將Cr干擾系數調整到-0.012后標樣測試結果,%

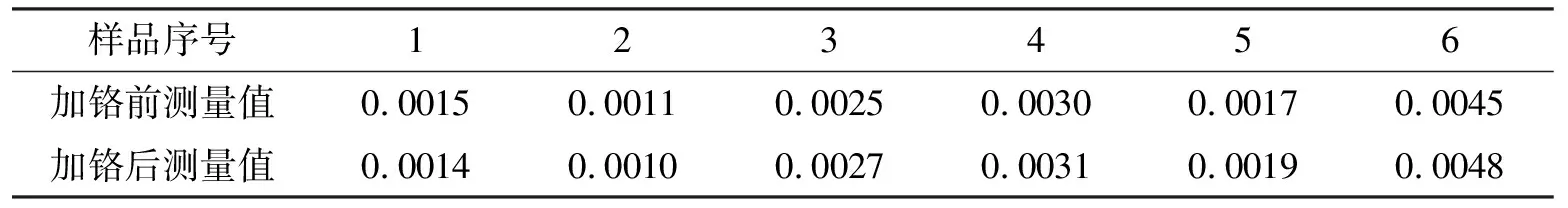

根據調整后的結果比對,修正Cr元素的Corr.Fact值后As元素的含量值偏差大幅度縮小。根據這個規律,進一步對校正系數調整,最后確定了系數為-0.017,分析結果與標準值吻合。最終調整的結果如表5。對爐前10個分析試樣進行了相應的分析,結果也滿足生產檢測要求,結果見表6。

表5 將Cr干擾系數調整到-0.017后標樣測試結果,%

表6 煉鋼過程中試樣加Cr前后As含量的測試數據,%

3.4 影響數據準確性的因素

3.4.1 儀器日常保養

為了保證直讀光譜儀分析精度和穩定性,日常必須對儀器的光路和氣路進行清潔,主要是包括:

透鏡的定期清理,分析員要根據試樣儀器分析的頻次或者標樣強度的衰減程度確定合適的清洗周期。

(1)樣品激發室必須定期清潔,對于24小時分析樣品的儀器一般要求每8小時清理一次樣品激發室。

(2)廢氣系統的疏通

(3)真空系統的檢查,主要注意檢查儀器的光室真空度或者壓力

(4)氬氣純度、壓力、氣密性、流量檢查

3.4.2 定期的校準

直讀光譜儀是一種采用比較法校準的儀器,日常生產檢查過程中必須定期進行標準化,包括全局標準化和類型校準標準化。

直讀光譜儀在使用過程中只有做到定期的維護保養和標準化才能保證數據的精度和準確度。

3.4.3 取樣質量

取樣的均勻性及取樣的完好性對分析結果的準確性有很大影響,實際生產中一定要在鋼水成分充分攪拌均勻后按照規定的操作規程在合適的位置進行取樣,取樣后要對樣品質量進行預判。

4 結論

通過以上的分析,采用德國OBLF QSG750光譜儀選用合適的分析條件和制樣方法,加之對儀器進行規范的保養和校準就能保證試樣分析的精度。通過對數據分析調整Cr元素對As元素的干擾修正系數后可以使得砷含量的測試的準確性達到標準允許的偏差范圍,滿足生產檢測的需要。