鋁合金攪拌摩擦焊超聲檢測研究進(jìn)展

金士杰,田 鑫,林 莉

(大連理工大學(xué) 無損檢測研究所,遼寧 大連 116024)

鋁合金比強(qiáng)度高、成形性好,且具有較高的抗沖擊性和耐腐蝕性,被廣泛應(yīng)用于航空[1]、航天[2]、汽車[3]、船舶[4]和軌道交通[5]等領(lǐng)域,如大型客機(jī)上應(yīng)用比例達(dá)到70%以上[6]。鋁合金焊接通常采用攪拌摩擦焊(friction stir welding,F(xiàn)SW)這一固相焊接方法[7-8]。不同于傳統(tǒng)熔焊,F(xiàn)SW是在攪拌和擠壓雙重作用下將機(jī)械能轉(zhuǎn)化為焊接所需熱能,焊接時(shí)無須填充材料,且焊接溫度較低,最高僅為熔化溫度的80%[9-10]。然而,焊接工藝參數(shù)選擇不當(dāng)導(dǎo)致攪拌過程中焊縫各區(qū)域形成溫度梯度[11-12]和流動(dòng)行為差異[13-14],焊縫表面和內(nèi)部易產(chǎn)生各類缺陷,影響焊縫的力學(xué)性能和物理性能[15-16]。因此,對(duì)FSW焊縫實(shí)施無損檢測,確定缺陷有無、尺度和性質(zhì)等信息十分必要。

目前,常用的鋁合金FSW無損檢測方法包括渦流、滲透、射線和超聲等[17-19]。其中,滲透檢測僅適合發(fā)現(xiàn)表面開口缺陷;渦流檢測對(duì)表面和近表面缺陷檢測效果較好,且隨著渦流陣列發(fā)展,缺陷檢測能力和效率得到提高[20],但可檢測缺陷深度仍在2.5 mm以內(nèi)[21];射線檢測對(duì)體積型缺陷敏感,在檢測面積型缺陷時(shí)易發(fā)生漏檢[22]。與上述方法相比,超聲檢測是利用缺陷處超聲散射信號(hào)幅值和到達(dá)時(shí)間等信息對(duì)缺陷進(jìn)行定位、定量分析,具有檢測靈敏度高、探測范圍廣、適用性強(qiáng)等優(yōu)點(diǎn)[23]。隨著超聲衍射時(shí)差法(time-of-flight diffraction,TOFD)[24-26]和相控陣超聲檢測[27-29]等技術(shù)的發(fā)展,鋁合金FSW超聲檢測已成為重點(diǎn)研究對(duì)象,并形成了部分檢測標(biāo)準(zhǔn)。現(xiàn)有標(biāo)準(zhǔn)主要針對(duì)厚度范圍0.152~15 mm的鋁合金FSW板件,且常以直徑1 mm基準(zhǔn)孔測定靈敏度。然而,實(shí)際工件厚度可能超出標(biāo)準(zhǔn)范圍[30],而界面間隙10 μm以下的細(xì)微缺陷檢測靈敏度不足[31-32],易發(fā)生漏檢,有必要深入開展鋁合金FSW超聲檢測研究。

本文簡述了鋁合金FSW基本原理和典型缺陷形成機(jī)制,并總結(jié)了超聲檢測面臨的難點(diǎn)。隨后,從常規(guī)超聲、TOFD、相控陣超聲檢測和其他超聲檢測技術(shù)等方面總結(jié)現(xiàn)有的鋁合金FSW超聲檢測研究工作。最后,結(jié)合超聲信號(hào)處理方法和機(jī)器學(xué)習(xí)方法對(duì)研究前景進(jìn)行展望。

1 攪拌摩擦焊

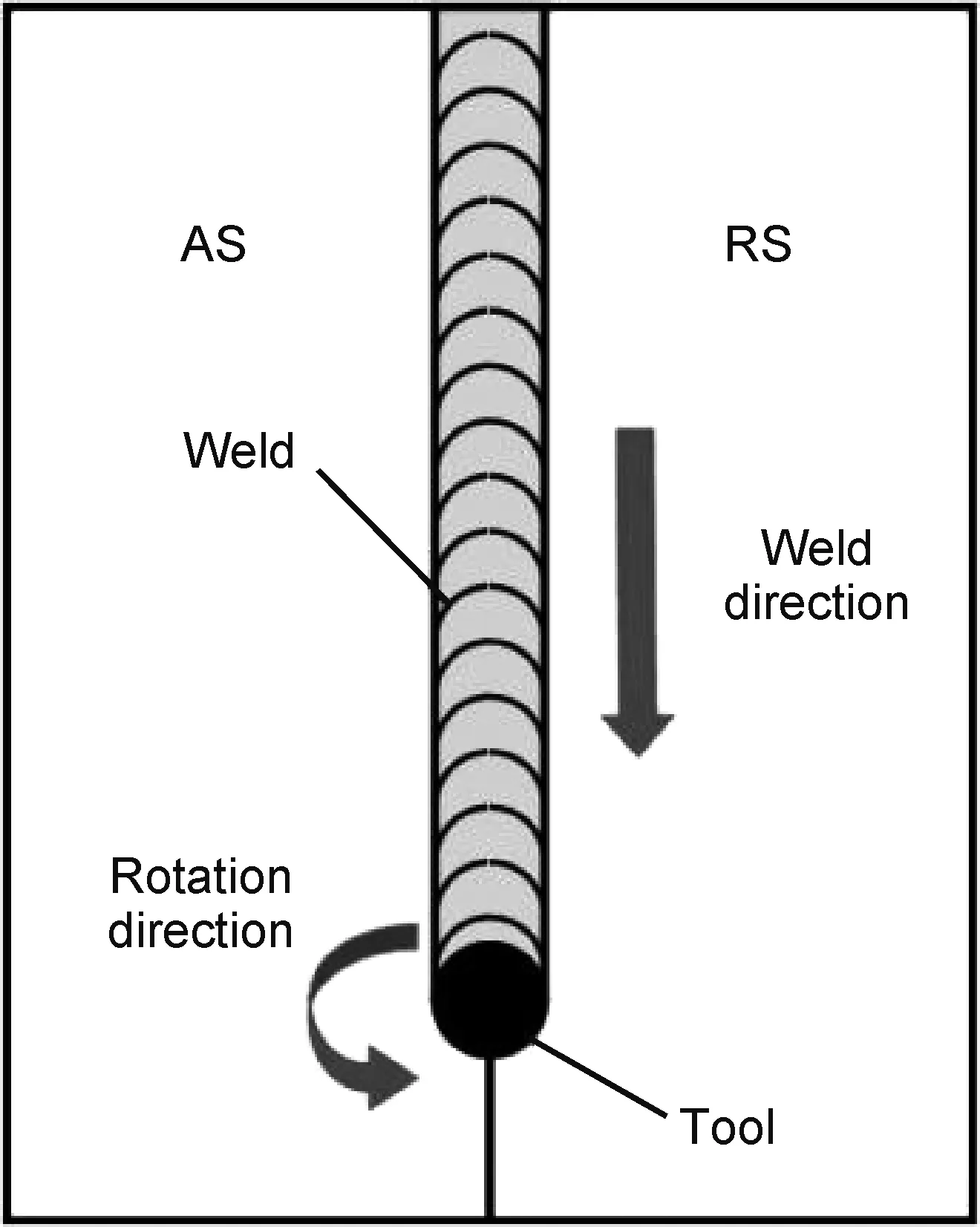

FSW技術(shù)于1991年由英國焊接研究所提出,是一種固相焊接方法。其利用攪拌頭高速旋轉(zhuǎn)時(shí)攪拌針與鋁合金工件接觸產(chǎn)生的摩擦熱將金屬熔化,在沿焊縫方向移動(dòng)過程中帶動(dòng)塑性金屬填充后方空腔,并依靠攪拌頭及兩側(cè)夾具對(duì)工件的擠壓作用實(shí)現(xiàn)鋁合金連接[33]。圖1給出了FSW焊接過程示意圖,隨著攪拌頭旋轉(zhuǎn)前進(jìn),形成一條與軸肩寬度相當(dāng)?shù)暮缚p。定義攪拌頭旋轉(zhuǎn)方向與行進(jìn)方向一致的焊縫左側(cè)為前進(jìn)側(cè)(advancing side,AS),焊縫右側(cè)為后退側(cè)(retreating side,RS)。

圖1 鋁合金FSW焊接示意圖

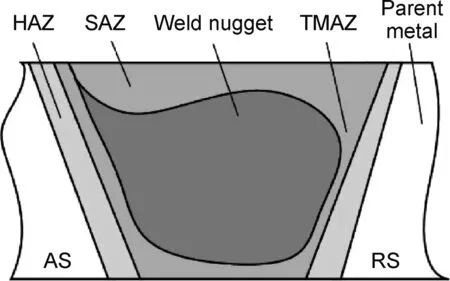

焊接過程分為旋轉(zhuǎn)摩擦、摩擦軋入、攪拌鍛造和攪拌回撤4個(gè)階段。工件在各階段受到的機(jī)械攪拌和焊接熱循環(huán)作用不同,導(dǎo)致接頭的組織結(jié)構(gòu)和力學(xué)性能存在差異[34]。圖2為鋁合金FSW焊接接頭分區(qū)示意圖,焊接接頭可分為熱影響區(qū)(heat-affected zone,HAZ)、軸肩影響區(qū)(shoulder-affected zone,SAZ)、焊核區(qū)(weld nugget)、熱力影響區(qū)(thermo-mechanically affected zone,TMAZ)和母材區(qū)(parent metal)5個(gè)區(qū)域。從母材到焊核區(qū)過渡過程中,會(huì)發(fā)生組織轉(zhuǎn)變和晶粒尺寸細(xì)化[35]。

圖2 鋁合金FSW焊接接頭分區(qū)示意圖

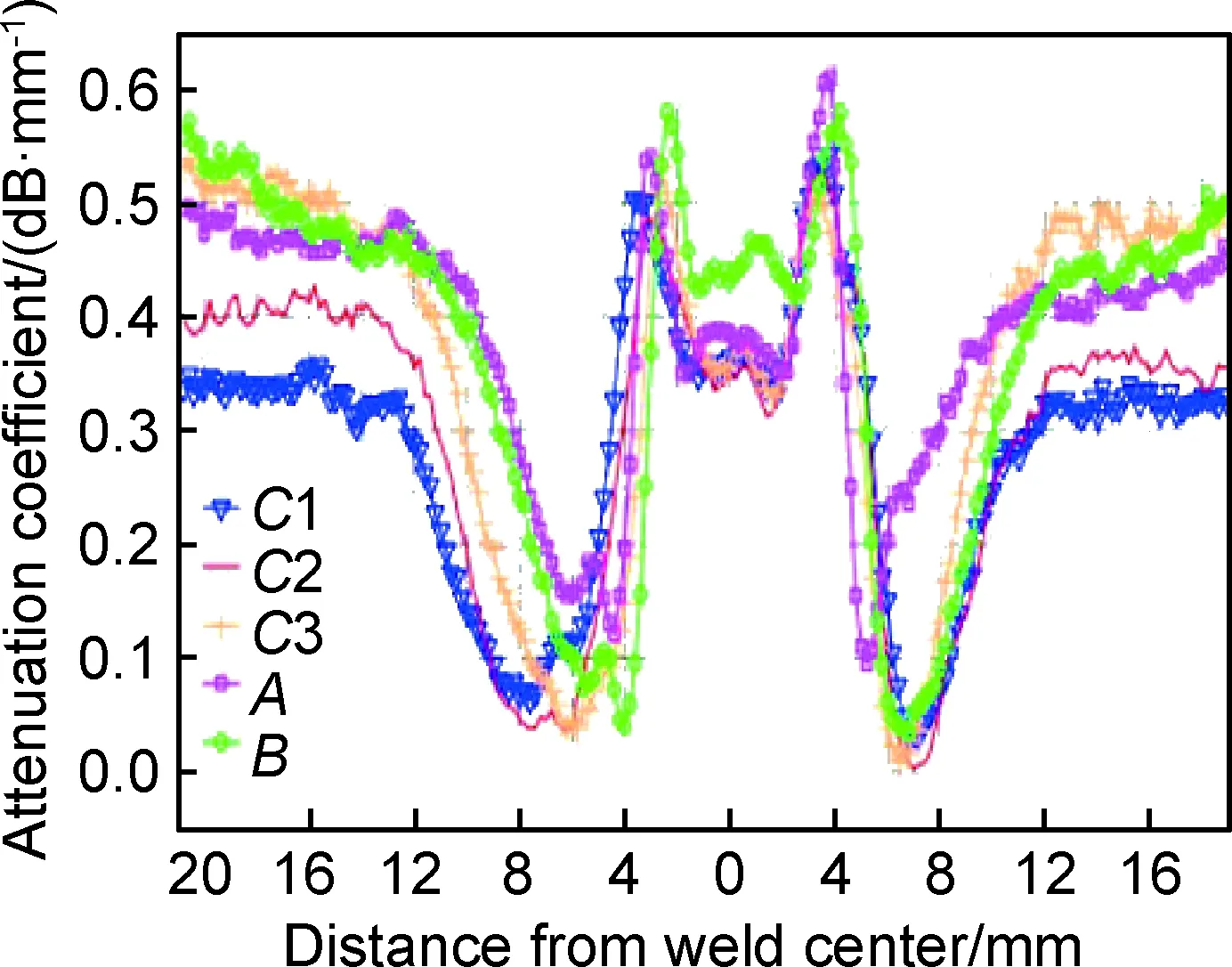

這種不同區(qū)域的晶粒尺寸差異也可由超聲衰減系數(shù)反映。通過對(duì)5種工藝參數(shù)有所差異,但無缺陷且經(jīng)過表面處理的2219鋁合金FSW焊縫進(jìn)行超聲檢測,并提取不同位置處的各次底面回波計(jì)算超聲衰減系數(shù),圖3給出了接頭橫截面的衰減系數(shù)變化趨勢[31]。不同焊接接頭橫截面處(A,B,C1,C2,C3)熱量、析出相和晶粒尺寸分布規(guī)律差異不大,超聲表征結(jié)果基本相同。其中,衰減系數(shù)峰值中間區(qū)域內(nèi)變化相對(duì)較小,對(duì)應(yīng)組織較為均勻的焊核區(qū);在距焊縫中心約6 mm處,衰減系數(shù)單調(diào)降低至拐點(diǎn),金相分析及測量結(jié)果發(fā)現(xiàn)此處與熱影響區(qū)邊界相對(duì)應(yīng)。此外,與熔焊不同,受塑性金屬流動(dòng)的速度梯度影響,F(xiàn)SW焊接接頭各區(qū)域分布不對(duì)稱,焊縫兩側(cè)組織形貌不同,晶粒尺寸及力學(xué)性能存在差異。前進(jìn)側(cè)晶粒尺寸較大,在焊核區(qū)和熱力影響區(qū)之間存在較明顯分界線,而后退側(cè)界限模糊[36]。同時(shí),前進(jìn)側(cè)金屬流動(dòng)速度梯度相對(duì)較大,當(dāng)塑性金屬流動(dòng)不充分時(shí),更容易產(chǎn)生缺陷[37]。

圖3 FSW接頭橫截面超聲衰減系數(shù)變化趨勢[31]

旋轉(zhuǎn)速度、焊接行進(jìn)速度和攪拌頭幾何形狀等工藝參數(shù)選擇不當(dāng)將會(huì)導(dǎo)致焊縫中產(chǎn)生缺陷[38-42],具體包括飛邊、溝槽等表面缺陷,以及隧道孔、未焊透(lack of penetration,LOP)、吻接(kissing bond)和包鋁層伸入等內(nèi)部缺陷。其中,飛邊是塑性金屬在焊縫兩側(cè)溢出造成的材料缺失,溝槽是在前進(jìn)側(cè)表面產(chǎn)生,并沿焊縫方向延伸的條狀缺陷[43]。相比之下,表面缺陷通過目視檢測即可辨識(shí),無損檢測研究中更多關(guān)注內(nèi)部缺陷的檢出和定量。

與熔焊易產(chǎn)生的裂紋、氣孔和未熔合等缺陷不同,F(xiàn)SW內(nèi)部缺陷大多存在于焊核區(qū)和熱機(jī)影響區(qū)連接界面處,具有緊貼細(xì)微、取向復(fù)雜等特征[44]。例如,當(dāng)塑性金屬流動(dòng)異常或回流力不足時(shí),沿焊縫方向延伸的隧道孔存在兩種不同形態(tài)界面,一種界面比較平穩(wěn),另一種界面取向雜亂[45];攪拌針尺寸選擇不當(dāng),導(dǎo)致焊縫根部形成寬度在百微米量級(jí),深度可達(dá)9 mm的LOP,其下部幾乎垂直于底面,而接近攪拌針位置受攪拌頭攪動(dòng)作用影響,形態(tài)和曲率不盡相同[46];在焊縫根部產(chǎn)生的由微孔洞、微裂紋和氧化鋁顆粒組成的吻接呈現(xiàn)鋸齒狀,且界面間隙在10 μm以下[47-48]。相比于表面缺陷,內(nèi)部缺陷顯著降低FSW焊縫力學(xué)性能,對(duì)構(gòu)件安全運(yùn)行和使用壽命造成的危害更加嚴(yán)重[49-51]。

2 超聲檢測難點(diǎn)

超聲檢測利用逆壓電效應(yīng)和壓電效應(yīng)進(jìn)行超聲波激勵(lì)和接收,將表界面處聲阻抗差異引起的超聲散射/反射/衍射波轉(zhuǎn)化為電信號(hào),并根據(jù)檢測信號(hào)與圖像進(jìn)行缺陷識(shí)別,以及定量、定位和定性[52-53]。受鋁合金FSW焊縫和內(nèi)部缺陷特征影響,超聲檢測時(shí)存在以下4方面難點(diǎn):

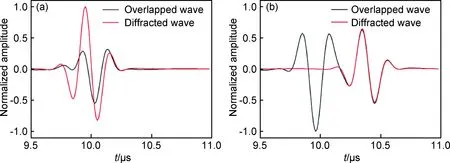

(1)FSW產(chǎn)熱方式為機(jī)械能轉(zhuǎn)化為焊接所需熱能,焊縫兩側(cè)溫度一般為250~450 ℃,因此焊接對(duì)象不宜過厚[54-55]。現(xiàn)行的QJ 20043—2011標(biāo)準(zhǔn)中指出,12 mm厚鋁合金屬于中厚板,而AWS D17.3/D17.3M:2010標(biāo)準(zhǔn)中關(guān)注的壁厚最小可達(dá)0.152 mm。因此,利用超聲檢測FSW焊縫時(shí)往往面臨時(shí)間分辨力不足的問題,即缺陷端點(diǎn)散射波、表面回波與底波之間易發(fā)生耦合,導(dǎo)致缺陷定量、定位困難。以厚度8 mm鋁合金板為例,圖4給出深度(d)分別為1 mm和7 mm底面開口槽的TOFD仿真檢測信號(hào),其中檢測頻率5 MHz、折射角70°、探頭中心間距36 mm。此時(shí),TOFD近表面盲區(qū)深度約為6.88 mm。當(dāng)缺陷位于盲區(qū)內(nèi)時(shí),直通波和缺陷端點(diǎn)衍射波混疊;對(duì)于深度7 mm的底面開口槽,直通波與衍射波基本分離。圖4同時(shí)給出了無直通波干擾的衍射波信號(hào)。對(duì)比可見,當(dāng)時(shí)間分辨力不足時(shí),波形畸變嚴(yán)重,難以實(shí)現(xiàn)定量檢測。此外,F(xiàn)SW焊縫表面下陷,且存在魚鱗狀波紋,使得檢測盲區(qū)范圍增大,進(jìn)一步增加了缺陷檢測難度。

圖4 不同深度底面開口槽TOFD仿真檢測信號(hào)

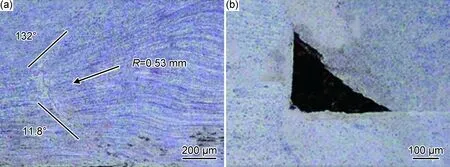

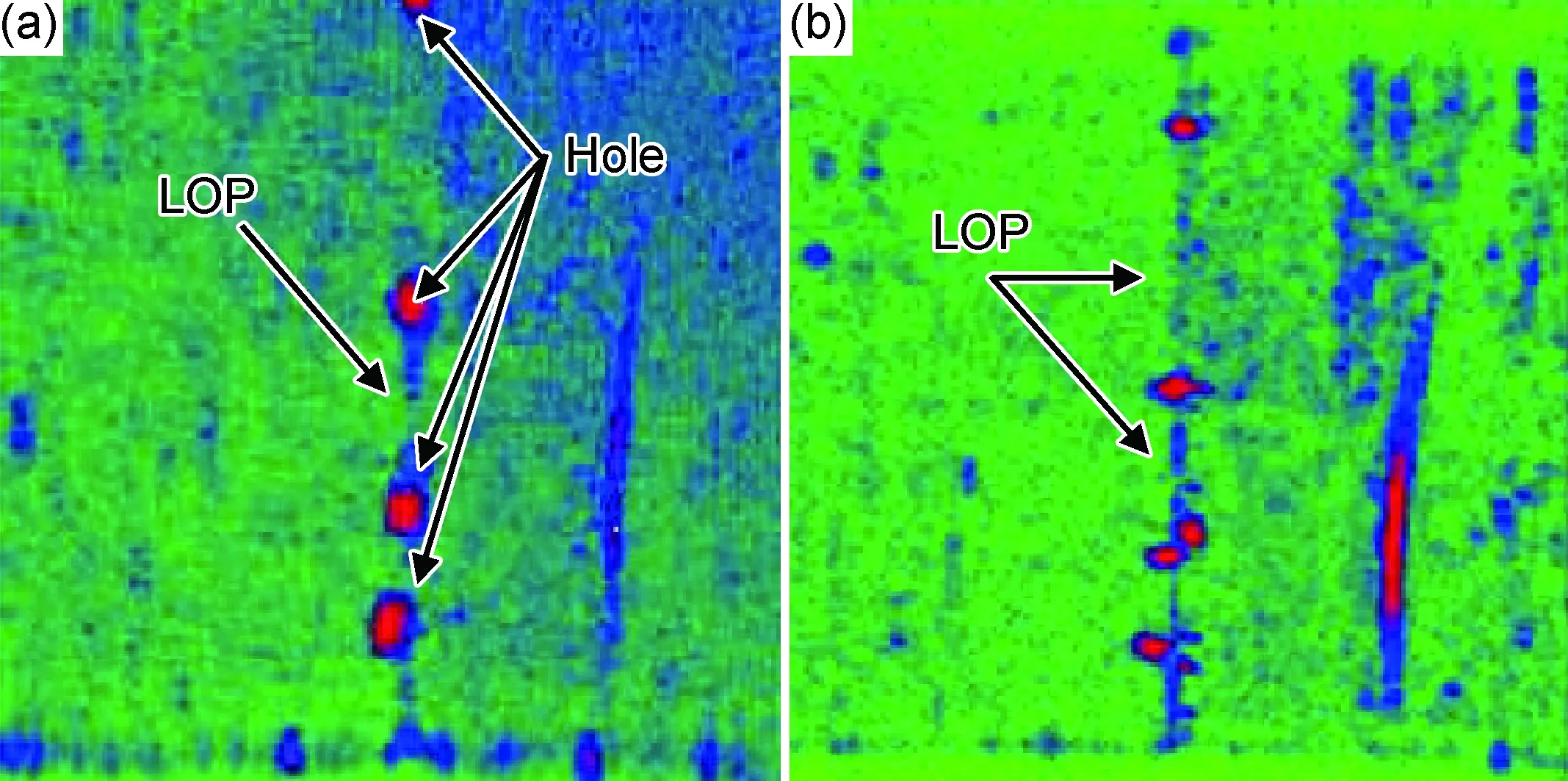

(2)超聲波垂直入射到缺陷表面時(shí)能夠獲得最大幅值回波。對(duì)于形狀規(guī)則缺陷,可以根據(jù)缺陷取向調(diào)整聲束入射方向,提高檢測靈敏度。然而,鋁合金FSW焊縫內(nèi)部缺陷實(shí)際取向復(fù)雜多變,制約聲束入射角度選擇。以根部LOP為例,塑性金屬遷移導(dǎo)致其形態(tài)存在較大差異,一般表現(xiàn)為上部向后退側(cè)偏移。圖5為LOP和隧道孔的金相照片。其中,根據(jù)曲率變化,LOP包括平直界面和彎曲界面[56]。對(duì)于平直LOP,檢測信號(hào)幅值主要與聲束和界面夾角有關(guān);對(duì)于彎曲LOP,曲率變化導(dǎo)致界面反射/散射波指向性不斷改變,接收信號(hào)幅值降低。形狀不規(guī)則的隧道孔也存在兩種不同界面,外側(cè)界面光滑平整,靠近攪拌針的界面呈現(xiàn)鋸齒狀[56]。缺陷形態(tài)和取向變化導(dǎo)致超聲散射現(xiàn)象復(fù)雜,不利于獲取完整缺陷特征,甚至可能造成缺陷性質(zhì)誤判。

圖5 不同類型缺陷的金相照片[56] (a)LOP;(b)隧道孔

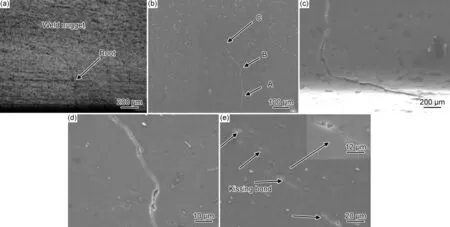

(3)鋁合金FSW產(chǎn)生的吻接等弱結(jié)合缺陷不僅取向復(fù)雜,且具有細(xì)微緊貼的特征,導(dǎo)致回波幅值較小,檢測難度大于其他宏觀缺陷[57]。吻接在宏觀上與母材緊密接觸,但在高倍鏡下能夠觀察到眾多氧化物構(gòu)成的斷續(xù)狀微裂紋,界面間隙在10 μm以下。材料和缺陷的聲阻抗十分接近,超聲波幾乎完全透過界面而不形成顯著回波信號(hào),造成吻接缺陷難以識(shí)別。此外,實(shí)際焊縫中吻接往往伴隨尺寸相對(duì)較大的LOP等缺陷存在。通過光學(xué)顯微鏡觀察,圖6給出了焊縫根部向上發(fā)展,并逐漸向左彎曲的LOP,經(jīng)掃描電鏡放大后可將其分為3個(gè)區(qū)域[32]。繼續(xù)放大后,區(qū)域A未形成固相連接,缺陷下部與焊縫根部成45°角,之后沿垂直方向向焊核區(qū)延伸;區(qū)域B缺陷寬度逐漸減小并形成吻接,到區(qū)域C時(shí)已呈現(xiàn)箭頭標(biāo)記的斷續(xù)狀缺陷。不同類型缺陷的同時(shí)出現(xiàn)導(dǎo)致超聲散射現(xiàn)象復(fù)雜,直接干擾吻接缺陷檢測,甚至造成漏檢[22]。

圖6 鋁合金FSW焊縫根部缺陷金相照片[32]

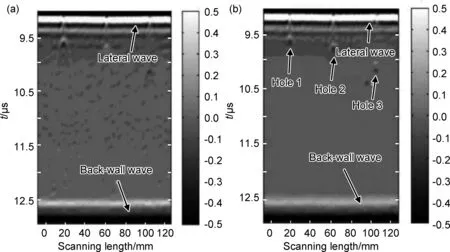

(4)超聲檢測靈敏度不足會(huì)限制FSW焊縫中細(xì)微缺陷檢測。一方面,缺陷取向和界面間隙等因素導(dǎo)致回波信號(hào)幅值降低;另一方面,鋁合金FSW焊接接頭不同區(qū)域所受外力作用不同,組織結(jié)構(gòu)和晶粒尺寸存在差異且分布不對(duì)稱,噪聲信號(hào)會(huì)干擾超聲檢測信號(hào)和圖像中的缺陷識(shí)別。圖7為去噪前后的FSW焊縫TOFD檢測圖像,利用中心頻率5 MHz的TOFD探頭進(jìn)行D掃查檢測時(shí),深度分別為8,6 mm和5 mm的3個(gè)孔難以識(shí)別,而進(jìn)行處理后缺陷清晰可見,且測量誤差小于3%[58]。缺陷信號(hào)被淹沒時(shí)掃查圖像中缺陷邊緣模糊,有必要對(duì)其實(shí)施信號(hào)處理,以提升檢測靈敏度、缺陷定位和定量精度[59]。

圖7 去噪前后的FSW焊縫TOFD檢測圖像[58] (a)去噪前;(b)去噪后

3 超聲檢測研究現(xiàn)狀

針對(duì)上述難點(diǎn),當(dāng)前的鋁合金FSW超聲檢測研究主要集中在以下4方面。

3.1 常規(guī)超聲檢測

參考GB/T 34630.5—2017標(biāo)準(zhǔn),對(duì)鋁合金FSW焊縫進(jìn)行常規(guī)超聲檢測時(shí)可采用與鋼相同的檢測標(biāo)準(zhǔn)。標(biāo)準(zhǔn)中規(guī)定了探頭參數(shù)選擇、掃查方式和對(duì)應(yīng)檢測等級(jí),考慮到檢測對(duì)象和缺陷特征差異,實(shí)際檢測時(shí)會(huì)針對(duì)性調(diào)整參數(shù)[60]。對(duì)于細(xì)微缺陷,可以提高檢測頻率,通過降低波長提升檢測靈敏度。圖8為不同檢測頻率時(shí)的C掃查圖像。如圖8所示,10 MHz聚焦探頭的水浸C掃查圖像中難以完整識(shí)別高度0.5 mm LOP,而采用20 MHz探頭得到的C掃查圖像分辨力較高,可以明顯識(shí)別該缺陷[31]。通過研發(fā)激勵(lì)頻率10~400 MHz的高頻檢測系統(tǒng),可實(shí)現(xiàn)直徑1 mm平底孔和寬度0.15 mm溝槽的檢測,且FSW焊縫中LOP和隧道孔等缺陷檢測精度優(yōu)于常規(guī)探頭[61]。

圖8 不同檢測頻率f時(shí)的C掃查圖像[31] (a)f=10 MHz;(b)f=20 MHz

常規(guī)超聲對(duì)水平缺陷的識(shí)別效果較好[62],檢測取向復(fù)雜缺陷時(shí)需不斷調(diào)整耦合楔塊角度,盡量保證入射聲束與缺陷取向垂直,使得回波信號(hào)幅值達(dá)到最大[63]。一般來說,根部LOP檢測時(shí)可使用20°入射角,而隧道孔采用0°入射角即可實(shí)現(xiàn)[64]。為提高檢測靈敏度,也可利用雙晶探頭的兩個(gè)壓電晶片分別進(jìn)行超聲發(fā)射和接收,在兩晶片主瓣交匯區(qū)產(chǎn)生聲束聚焦。以包鋁層伸入為例,相比于同頻率單晶探頭,雙晶探頭能夠?qū)z測信號(hào)幅值從22%提升至78%[65]。此外,可采用柵格掃查擴(kuò)大檢測范圍,同時(shí)根據(jù)探頭移動(dòng)距離和缺陷回波幅值之間的關(guān)系區(qū)分隧道孔與其他類型缺陷[66]。

與碳鋼不同,鋁合金FSW焊接接頭不同區(qū)域晶粒尺寸變化范圍較大,且焊縫兩側(cè)分布不對(duì)稱,引起的噪聲將對(duì)超聲檢測結(jié)果形成干擾。實(shí)際需要對(duì)距離-波幅曲線(DAC曲線)進(jìn)行校準(zhǔn),并從前進(jìn)側(cè)和后退側(cè)分別檢測,在擴(kuò)大掃查范圍的同時(shí),綜合判斷FSW焊縫質(zhì)量,提高缺陷檢測能力[67]。

當(dāng)然,常規(guī)超聲檢測FSW焊縫時(shí)的局限性較大,具體表現(xiàn)在:檢測所用楔塊角度固定,聲束指向性單一,難以發(fā)現(xiàn)取向多變的缺陷,頻繁更換楔塊導(dǎo)致檢測效率降低[63-64];檢測靈敏度不足,對(duì)尺寸小于1 mm的細(xì)微缺陷檢測能力有限[31];僅能定性描述缺陷部分特征,不能直觀、準(zhǔn)確給出缺陷詳細(xì)信息;無法檢測界面間隙10 μm以下的吻接缺陷。因此,常規(guī)超聲檢測技術(shù)魯棒性不高且效率偏低,有必要結(jié)合新方法提高FSW缺陷檢測能力與精度。

3.2 TOFD檢測

TOFD技術(shù)通過對(duì)稱布置一對(duì)完全相同的斜探頭發(fā)射與接收超聲波,利用缺陷端部衍射信號(hào)進(jìn)行定量和定位檢測,缺陷檢測能力和定量精度較常規(guī)超聲檢測技術(shù)有所提高,尤其適合垂直取向裂紋檢測[68-70]。基于TOFD檢測特殊的一發(fā)一收探頭布置,分別采用中心頻率2.5 MHz和5 MHz的發(fā)射與接收探頭,中心間距10 mm時(shí)可檢測出FSW焊縫中直徑1 mm直孔和長度20 mm橫向裂紋[71]。對(duì)于鋁合金焊縫內(nèi)部不同取向缺陷,可以調(diào)整探頭中心間距,并根據(jù)A掃描信號(hào)和B掃查、D掃查圖像進(jìn)行綜合判斷[72]。通過預(yù)掃描定位和選通時(shí)間確定,能夠從C掃查圖像及平均信號(hào)功率3D顯示中區(qū)分FSW焊縫熱機(jī)影響區(qū)、焊核區(qū)及缺陷的差異。圖9為LOP和吻接的實(shí)驗(yàn)成像結(jié)果,利用3.5 MHz探頭檢測時(shí),在寬度約10 mm的熱機(jī)影響區(qū)邊界范圍內(nèi),1 mm LOP的平均信號(hào)功率相對(duì)于熱機(jī)影響區(qū)背散射信號(hào)增加10倍,小于500 μm吻接缺陷的平均信號(hào)功率也明顯高于標(biāo)準(zhǔn)值[73]。

圖9 FSW焊縫中不同缺陷的C掃查圖像(1)及平均信號(hào)功率3D顯示(2)[73] (a)LOP;(b)吻接

FSW焊縫中細(xì)微缺陷的端部衍射波較弱,TOFD信號(hào)采集時(shí)需提高增益,但噪聲會(huì)對(duì)缺陷信號(hào)辨識(shí)產(chǎn)生干擾。當(dāng)檢測系統(tǒng)濾波無法滿足缺陷信號(hào)識(shí)別時(shí),一方面,使用聚焦探頭能夠?qū)⑷毕菅苌洳ǚ鶑?0%提高至60%[74];另一方面,通過小波變換等方法對(duì)接收信號(hào)進(jìn)行去噪,可將信噪比從12.04 dB提高至20.17 dB,且缺陷深度定位誤差小于3%[58]。此外,衍射波能量衰減也會(huì)影響時(shí)間分辨力,有必要對(duì)TOFD掃查圖像進(jìn)行圖像矩陣分割、峰值捕捉等線性化處理,以消除冗余信號(hào)干擾[72]。

最后,接收的TOFD信號(hào)中依次為直通波、缺陷端點(diǎn)衍射波和底面回波。當(dāng)缺陷位于近表面或近底面時(shí),時(shí)間分辨力不足導(dǎo)致衍射波與直通波或底面回波混疊,形成檢測盲區(qū)[75-76]。檢測中可改變耦合楔塊角度,采用縱發(fā)-橫收或橫發(fā)-縱收方式,并結(jié)合散射頭波實(shí)施檢測,從而有效規(guī)避直通波和底面回波干擾。利用該方法可將厚度9 mm試塊中埋深2 mm刻槽檢出,且定量誤差約為0.1 mm[77]。

3.3 相控陣超聲檢測

相控陣超聲檢測是利用由多個(gè)壓電晶片組成的換能器,按照一定延遲法則激發(fā)各晶片形成波陣面,通過超聲波干涉疊加實(shí)現(xiàn)聲束聚焦和偏轉(zhuǎn),從而進(jìn)行缺陷檢測[78]。與常規(guī)超聲和TOFD檢測相比,相控陣超聲檢測是通過聲束聚焦提高檢測靈敏度和分辨力,角度偏轉(zhuǎn)有助于減小盲區(qū),且檢測時(shí)存在多種掃查模式,缺陷顯示更為直觀,有助于改善鋁合金FSW缺陷成像檢測效果[79-81]。在此基礎(chǔ)上,通過切片成像和三維重構(gòu),可實(shí)現(xiàn)缺陷三維可視化,以判斷其形態(tài)和取向[82]。

鋁合金FSW焊縫的相控陣超聲檢測結(jié)果同時(shí)與檢測頻率、陣元數(shù)量、入射角度、偏轉(zhuǎn)角度和聚焦法則等參數(shù)選擇密切相關(guān)。為提高檢測靈敏度,可采用高檢測頻率,但相應(yīng)會(huì)降低信噪比[83]。對(duì)不同深度位置和取向缺陷進(jìn)行檢測時(shí),則需選擇合適偏轉(zhuǎn)角度。如采用10 MHz、32陣元線陣探頭檢測厚度為5.08~10.16 mm的FSW鋁板時(shí),利用35°和65°入射角可最大限度檢出根部缺陷,頂部缺陷最佳檢測角度為35°,橫向缺陷通常使用45°入射角、±30°偏轉(zhuǎn)角進(jìn)行扇形掃查[84]。

鋁合金FSW焊縫表面的飛邊等缺陷會(huì)引起帶狀信號(hào)產(chǎn)生,干擾內(nèi)部缺陷檢出[85]。同時(shí),F(xiàn)SW焊縫表面存在魚鱗狀波紋,會(huì)使直入射探頭耦合困難[86]。一般來說,采用聲束垂直入射時(shí)信號(hào)衰減較小,幅值較高。當(dāng)波紋尺寸與檢測波長相當(dāng)時(shí),粗糙表面引起的聲能衰減達(dá)到5%,且易形成噪聲干擾缺陷信號(hào)識(shí)別[83]。因此,標(biāo)準(zhǔn)中明確提到對(duì)鋁合金FSW焊縫進(jìn)行相控陣超聲檢測前,需要確認(rèn)受檢件表面狀態(tài)。檢測前有必要通過機(jī)械加工去除表面缺陷及魚鱗狀波紋,當(dāng)在線檢測或不便對(duì)焊縫表面狀態(tài)進(jìn)行處理時(shí),可采用偏移中心線的方式實(shí)施檢測。偏置距離一般為20 mm,且隨溫度升高而增大,檢測前需要對(duì)其進(jìn)行校準(zhǔn)[22]。此外,相控陣探頭位置也會(huì)影響成像檢測效果。從焊縫前進(jìn)側(cè)和后退側(cè)分別對(duì)接近垂直的根部LOP進(jìn)行檢測時(shí),兩側(cè)信號(hào)幅值隨缺陷尺寸變化趨勢一致,但前進(jìn)側(cè)焊縫晶粒相對(duì)粗大,導(dǎo)致超聲波衰減高于后退側(cè)。當(dāng)前進(jìn)側(cè)信號(hào)幅值為58.3%時(shí),后退側(cè)信號(hào)幅值達(dá)到83.4%[56]。也有學(xué)者認(rèn)為FSW缺陷大多產(chǎn)生于焊縫前進(jìn)側(cè),從前進(jìn)側(cè)入射聲程較短,有利于缺陷識(shí)別和定量[87]。對(duì)同種工件根部的垂直和彎曲LOP進(jìn)行相控陣超聲實(shí)驗(yàn)檢測,發(fā)現(xiàn)缺陷形態(tài)對(duì)檢測結(jié)果的影響要高于焊縫組織衰減。圖10為不同形態(tài)根部LOP的金相照片及相控陣超聲檢測結(jié)果。從前進(jìn)側(cè)對(duì)垂直LOP進(jìn)行檢測時(shí),組織衰減導(dǎo)致檢測信號(hào)能量偏低。與之相比,對(duì)于偏向前進(jìn)側(cè)的彎曲LOP,在前進(jìn)側(cè)利用二次波檢測時(shí),聲束方向與缺陷表面基本垂直,幅值達(dá)到最大,從后退側(cè)檢測時(shí)聲束與缺陷表面夾角始終小于90°,信號(hào)能量降低。缺陷形態(tài)改變?cè)斐上嗫仃嚦暀z測結(jié)果呈現(xiàn)相反趨勢,實(shí)際有必要從FSW焊縫兩側(cè)分別進(jìn)行檢測,避免缺陷漏檢[88]。

圖10 不同形態(tài)根部LOP的金相照片(1)及相控陣超聲檢測結(jié)果(2)[88]

通過合理優(yōu)化檢測參數(shù),相控陣超聲檢測靈敏度和定量精度得到提高。對(duì)于深度15~25 mm、直徑1 mm的橫通孔,深度平均測量誤差小于0.3%[89]。結(jié)合相控陣超聲C掃查可以檢出5 mm板中直徑0.3 mm側(cè)孔和8 mm板中直徑0.5 mm側(cè)孔,且可以識(shí)別距上表面 0.5δ(δ為板厚)和距下表面 0.1δ的近表面缺陷。在鋁合金FSW焊縫實(shí)際檢測時(shí),LOP和隧道孔缺陷深度定量誤差分別為2.5%和3%[90]。對(duì)于界面間隙10 μm以下的吻接缺陷,相控陣超聲可以檢出的最小高度為300 μm,但實(shí)際焊縫中吻接往往伴隨孔洞、LOP等缺陷存在,這些缺陷產(chǎn)生的散射波干擾吻接檢測,校準(zhǔn)帶來的高增益造成檢測值偏大[22]。此外,利用相控陣超聲檢測FSW內(nèi)部取向復(fù)雜缺陷時(shí),僅能呈現(xiàn)缺陷端點(diǎn)特征,這有可能造成缺陷性質(zhì)誤判,導(dǎo)致缺陷危害程度估計(jì)不足。

3.4 其他超聲檢測技術(shù)

現(xiàn)有超聲檢測技術(shù)多基于壓電式換能器激勵(lì)超聲波信號(hào),脈沖寬度制約檢測分辨力提升。一方面,高頻聲學(xué)顯微鏡利用高頻透鏡激發(fā)GHz頻率范圍聲波,聚焦實(shí)現(xiàn)約1.5~3 μm的超高分辨力,能夠?qū)SW焊縫表面進(jìn)行成像,識(shí)別連接界面處的吻接缺陷特征[91]。另一方面,也可以通過激發(fā)脈沖激光,產(chǎn)生寬頻帶、窄脈沖(<10 ns)超聲信號(hào),在時(shí)間和空間上達(dá)到較高分辨力,從而實(shí)現(xiàn)耦合信號(hào)分離和細(xì)微缺陷檢出[92-93]。例如,移動(dòng)光源跨越式掃查技術(shù)進(jìn)行激光超聲檢測時(shí),在接收點(diǎn)位置保持不變的前提下,通過調(diào)整激發(fā)點(diǎn)與接收點(diǎn)間距,可根據(jù)接收信號(hào)中表面波和缺陷反射表面波時(shí)間差,實(shí)現(xiàn)界面間隙約50 μm,深度 0.1 mm LOP缺陷的定位檢測。圖11給出了鋁合金FSW試樣中有無缺陷時(shí),隨著激發(fā)點(diǎn)和接收點(diǎn)間距減小,對(duì)應(yīng)的接收信號(hào)波形變化。此時(shí),激光波長為532 nm,激勵(lì)超聲波脈沖寬度僅為4.2 ns。當(dāng)焊縫中不存在缺陷時(shí),探頭依次接收到次表面縱波L0、底面反射波L1和表面波R。對(duì)于存在LOP的試樣,當(dāng)激發(fā)點(diǎn)和接收點(diǎn)在位于缺陷兩側(cè)時(shí),接收信號(hào)中出現(xiàn)表面波R1;隨著間距減小,當(dāng)激發(fā)點(diǎn)移動(dòng)至接收側(cè)時(shí)會(huì)出現(xiàn)對(duì)稱的缺陷反射表面波R2。兩者差值的一半即為表面波到缺陷的傳播時(shí)間,即可實(shí)現(xiàn)LOP定位測量[94]。進(jìn)一步地,結(jié)合激光激勵(lì)產(chǎn)生的缺陷散射縱波圖像,能夠區(qū)分焊縫中的LOP、隧道孔等缺陷,且在檢測頻率為200 MHz時(shí)可檢出吻接缺陷[95]。

圖11 不同鋁合金FSW試件激光超聲檢測結(jié)果[94] (a)完好試樣;(b)LOP缺陷試樣

考慮到導(dǎo)波具有多模式、長距離傳播衰減小且可沿被測物彎曲等特性,可根據(jù)響應(yīng)信號(hào)幅值、頻率成分和模式變化判斷缺陷類型,并應(yīng)用于厚度較薄的鋁合金FSW檢測[96-97]。與超聲C掃描和X射線檢測相比,零階對(duì)稱S0模式下的蘭姆波可快速、便捷實(shí)現(xiàn)FSW內(nèi)部缺陷表征。如設(shè)置間距25 mm、中心頻率500 kHz的一發(fā)一收浸入式換能器,通過機(jī)械掃查可對(duì)厚度3 mm的FSW焊縫中隧道孔進(jìn)行識(shí)別[98]。結(jié)合空間波數(shù)成像,可以借助S0和零階反對(duì)稱A0模式蘭姆波提高缺陷定位精度。利用360 kHz蘭姆波檢測時(shí),裂紋位置定量誤差在0.69%以內(nèi),且長度測量誤差不超過5.81%。在此基礎(chǔ)上,結(jié)合濾波重建成像可提升缺陷檢測效率和可靠性[99]。此外,導(dǎo)波也被應(yīng)用于FSW焊縫的在線監(jiān)測,根據(jù)回波幅度變化定義損傷指數(shù),以便監(jiān)測焊接過程中產(chǎn)生的缺陷并評(píng)估其嚴(yán)重性[100]。

線性超聲依靠聲阻抗、聲衰減等特征進(jìn)行缺陷檢測,對(duì)緊貼缺陷不敏感。與之相比,非線性超聲檢測技術(shù)是通過激勵(lì)高能量的單一頻率超聲波,利用拍效應(yīng)產(chǎn)生的高次諧波進(jìn)行閉合缺陷檢測,且界面間隙越窄,非線性程度越高,越有利于識(shí)別缺陷[101]。非線性超聲已應(yīng)用于鋁合金FSW焊縫中吻接缺陷檢測。以3.5 MHz平面換能器(有效頻帶范圍2~5 MHz)作為發(fā)射端,以7 MHz大孔徑曲面聚焦換能器為接收端,使其聚焦在厚度6.35 mm鋁合金FSW焊縫根部,并利用短波長的橫波增強(qiáng)非線性效應(yīng)[102]。檢測時(shí)分別采用正、負(fù)脈沖信號(hào)激勵(lì),并對(duì)接收信號(hào)進(jìn)行疊加。通過對(duì)合成的時(shí)域信號(hào)實(shí)施傅里葉變換,能夠從歸一化頻譜中的倍頻范圍(4~10 MHz)內(nèi)識(shí)別吻接缺陷引起的非線性信號(hào)特征。在此基礎(chǔ)上,可沿焊縫方向?qū)嵤〣掃查,整體判斷FSW焊接質(zhì)量與損傷程度。

4 展望

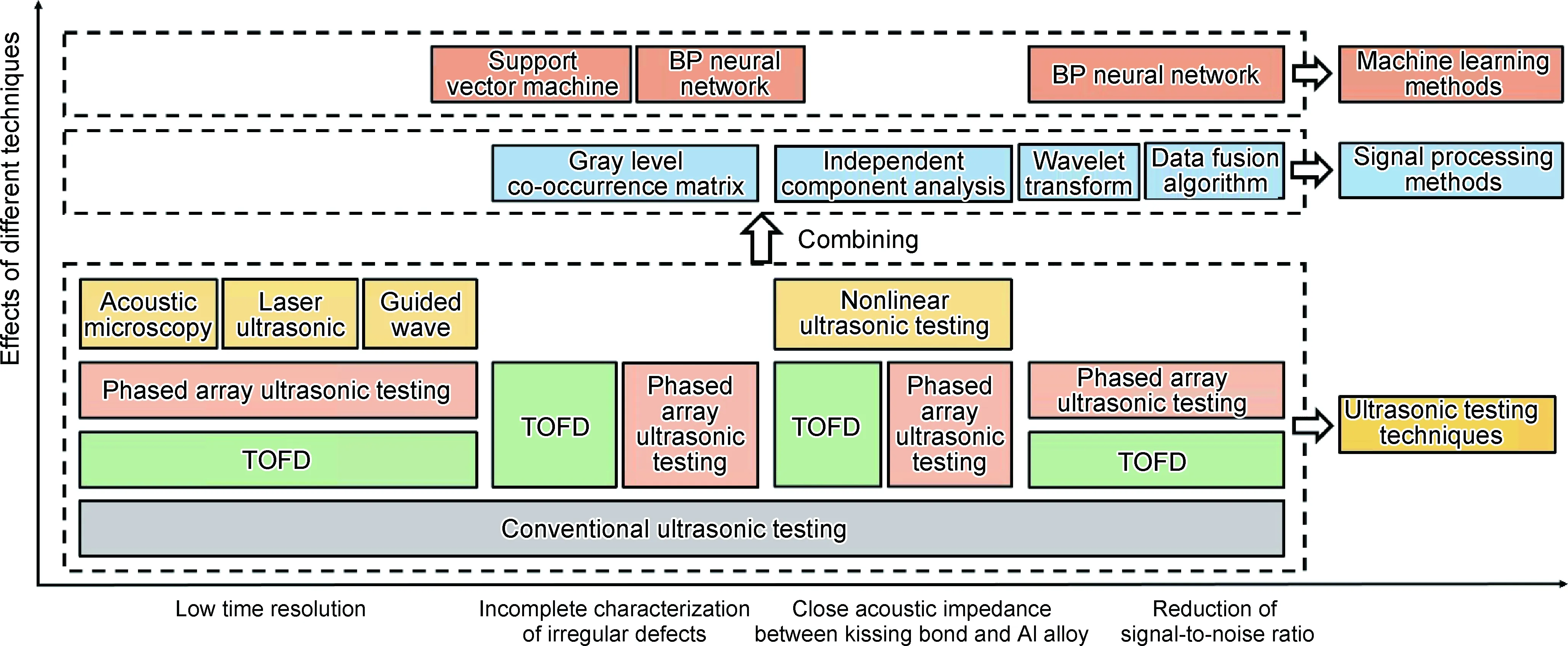

目前,鋁合金FSW超聲檢測研究已取得較多成果,缺陷檢測能力不斷提升,圖12總結(jié)了現(xiàn)有方法實(shí)施效果。在此基礎(chǔ)上,作者認(rèn)為未來可從超聲信號(hào)處理方法和機(jī)器學(xué)習(xí)方法兩方面繼續(xù)開展研究,但相關(guān)工作仍處于起步階段。

圖12 現(xiàn)有鋁合金FSW超聲檢測難點(diǎn)及方法實(shí)施效果

當(dāng)超聲檢測方法和優(yōu)化后的檢測參數(shù)確定后,對(duì)應(yīng)缺陷檢測能力和定量精度一般比較穩(wěn)定。而FSW焊縫內(nèi)部細(xì)微、緊貼的非常規(guī)缺陷,檢測靈敏度和分辨力要求較高,當(dāng)檢測結(jié)果仍無法滿足需求時(shí),有必要結(jié)合信號(hào)處理方法對(duì)接收的超聲信號(hào)和圖像進(jìn)行分析,提取更加詳盡、準(zhǔn)確的缺陷特征。一方面,可對(duì)超聲圖像進(jìn)行處理并自動(dòng)提取缺陷特征,降低人工評(píng)定缺陷時(shí)的偶然因素影響。例如,對(duì)扇掃查圖像進(jìn)行區(qū)域劃分、濾波和二值化處理,通過計(jì)算圖像中像素點(diǎn)數(shù)和對(duì)應(yīng)信號(hào)標(biāo)尺比值,可自動(dòng)識(shí)別等效長度3.02 mm,等效寬度0.81 mm,面積2.46 mm2的缺陷[103]。

通過紋理分析,利用灰度共生矩陣算法分析角二階矩和對(duì)比度,也可較好區(qū)分隧道孔不同界面、彎曲LOP和尺寸較小的垂直LOP[56]。另一方面,直接對(duì)接收的超聲信號(hào)進(jìn)行分解、提取和再合成,能夠顯著改善信號(hào)和圖像的信噪比與分辨力。如使用獨(dú)立分量分析法提取時(shí)域分解基,并對(duì)超聲波進(jìn)行解卷積處理,能夠在5 MHz檢測頻率下發(fā)現(xiàn)FSW焊縫中細(xì)微缺陷[104];基于模糊邏輯和模糊推理的數(shù)據(jù)融合算法區(qū)分噪聲和缺陷信號(hào),并結(jié)合內(nèi)部和根部等效缺陷指數(shù)即可判斷缺陷位置[105]。最后,超聲檢測方法結(jié)合機(jī)器學(xué)習(xí)方法是當(dāng)前研究熱點(diǎn)之一。借助BP神經(jīng)網(wǎng)絡(luò)[106-107]、支持向量機(jī)[108-109]等機(jī)器學(xué)習(xí)方法進(jìn)行訓(xùn)練,可以提高缺陷分類識(shí)別能力和檢測效率。徐蔣明等[110]利用sym8小波基函數(shù)分解超聲A掃描信號(hào)功率譜密度,提取分解后的第四層近似信號(hào),以及各層信號(hào)中細(xì)節(jié)系數(shù)的均值、均方值和方差等作為特征值,利用BP神經(jīng)網(wǎng)絡(luò)訓(xùn)練分類FSW焊縫中的包鋁層伸入、LOP和隧道孔等缺陷。結(jié)果顯示,可實(shí)現(xiàn)低信噪比條件下的缺陷檢測,并能夠100%識(shí)別隧道孔和LOP缺陷,但包鋁層伸入的識(shí)別率僅為33.33%。BP神經(jīng)網(wǎng)絡(luò)也可應(yīng)用于FSW中近表面缺陷識(shí)別。胡懷輝[58]通過提取經(jīng)歸一化處理后混疊波形的各極大、極小值作為特征值,采集深度1~5 mm、直徑1 mm孔狀缺陷和無缺陷試樣信號(hào),設(shè)置40組樣本進(jìn)行訓(xùn)練,60組樣本進(jìn)行測試,則不同深度缺陷的識(shí)別率均能達(dá)到100%。考慮到不同F(xiàn)SW缺陷特征存在差異,進(jìn)行激光超聲檢測時(shí),不同缺陷回波能量變化較大,隧道孔和LOP分別具有最高和最低幅值。因此,提取時(shí)域信號(hào)最大幅值和頻譜中不同頻段的平均功率譜密度的歸一化幅值作為特征值,以30組數(shù)據(jù)作為訓(xùn)練樣本,10組數(shù)據(jù)進(jìn)行驗(yàn)證,導(dǎo)入C-SVC類型的支持向量機(jī)中,不同類型缺陷的識(shí)別率可達(dá)84%[94]。

綜上所述,F(xiàn)SW技術(shù)廣泛應(yīng)用于航空航天等領(lǐng)域的鋁合金連接,且需要無損檢測支撐與保障。其中,以相控陣超聲與TOFD為代表的超聲檢測技術(shù)得到大量研究與應(yīng)用,能夠檢出大部分FSW缺陷,并可對(duì)其定位、定量。然而,吻接等細(xì)微緊貼缺陷的檢測能力仍有待提升,且焊縫結(jié)構(gòu)、材料噪聲與缺陷復(fù)雜形態(tài)等因素也會(huì)對(duì)檢測結(jié)果產(chǎn)生影響。如何對(duì)FSW缺陷實(shí)施更準(zhǔn)確、快速、高效的超聲檢測,是未來研究的重點(diǎn)和方向。基于現(xiàn)有進(jìn)展,結(jié)合超聲信號(hào)處理方法和機(jī)器學(xué)習(xí)方法,有望進(jìn)一步提升檢測分辨力和信噪比,并實(shí)現(xiàn)復(fù)雜取向缺陷高分辨力表征和細(xì)微缺陷精準(zhǔn)辨識(shí)。