熱電制冷技術進展與展望

曹海山

(清華大學能源與動力工程系 北京 100084)

熱電制冷技術是一種固態制冷技術,通過向熱電模塊施加直流電源,將熱量通過熱電模塊從一端轉移至另一端實現制冷。與蒸氣壓縮式制冷相比,熱電制冷無需制冷劑、節流閥和壓縮機。因此,不僅不存在因制冷劑泄漏造成的環境問題,同時避免了制冷劑中雜質低溫凝結或凝華從而在節流閥內造成的阻塞問題;而又因其無壓縮機,不涉及移動部件,所以不易發生故障。

熱電制冷通過Peltier效應直接利用電能實現制冷[1],Peltier效應由J. Peltier[2]于1834年發現,是指電流流過兩種不同材料的結點處時,從外界吸收熱量或向外界放出熱量的現象。Peltier效應的逆效應,即溫度差引起電壓差的熱電現象,于1822年由T. J. Seebeck發現,被稱為Seebeck效應[3]。1857年,W. Thomson建立了Seebeck系數和Peltier系數之間的關系,并預測了第三種熱電效應的存在,即Thomson效應[4]。雖然Seebeck效應和Peltier效應的發現均涉及由兩種不同材料組成的回路,且均發生在不同材料的結點處,但它們和Thomson效應類似,均源于材料中的載流子所攜帶能量的差異,這三種效應構成了描述熱電能量直接轉換的物理基礎。

E. Altenkirch[5]在1911年首先提出利用Peltier效應實現制冷的概念。熱電效應發現初期,研究人員對熱電材料的研究重點集中在金屬和金屬合金上。由Wiedemann-Franz-Lorenz定律可知,金屬和金屬合金的熱導率(k)與電導率(σ)的比值為常數,不可能在增加一個的同時減少一個。因此,熱電優值(ZT=α2σT/k)最高的金屬是具有最高Seebeck系數(α)的金屬,大多數金屬的Seebeck系數為幾十μV/K或更低,若用來制冷,效率低、不經濟。由于材料的限制,這個時期熱電制冷并未得到重視和發展。高性能半導體熱電材料的發現[6]為熱電制冷的發展提供了新的契機,1954年H. J. Goldsmid等[7]證明了基于高熱電性能半導體材料的熱電制冷機從環境溫度冷卻至0 ℃以下是可能的,此后熱電制冷逐漸引起人們的關注。

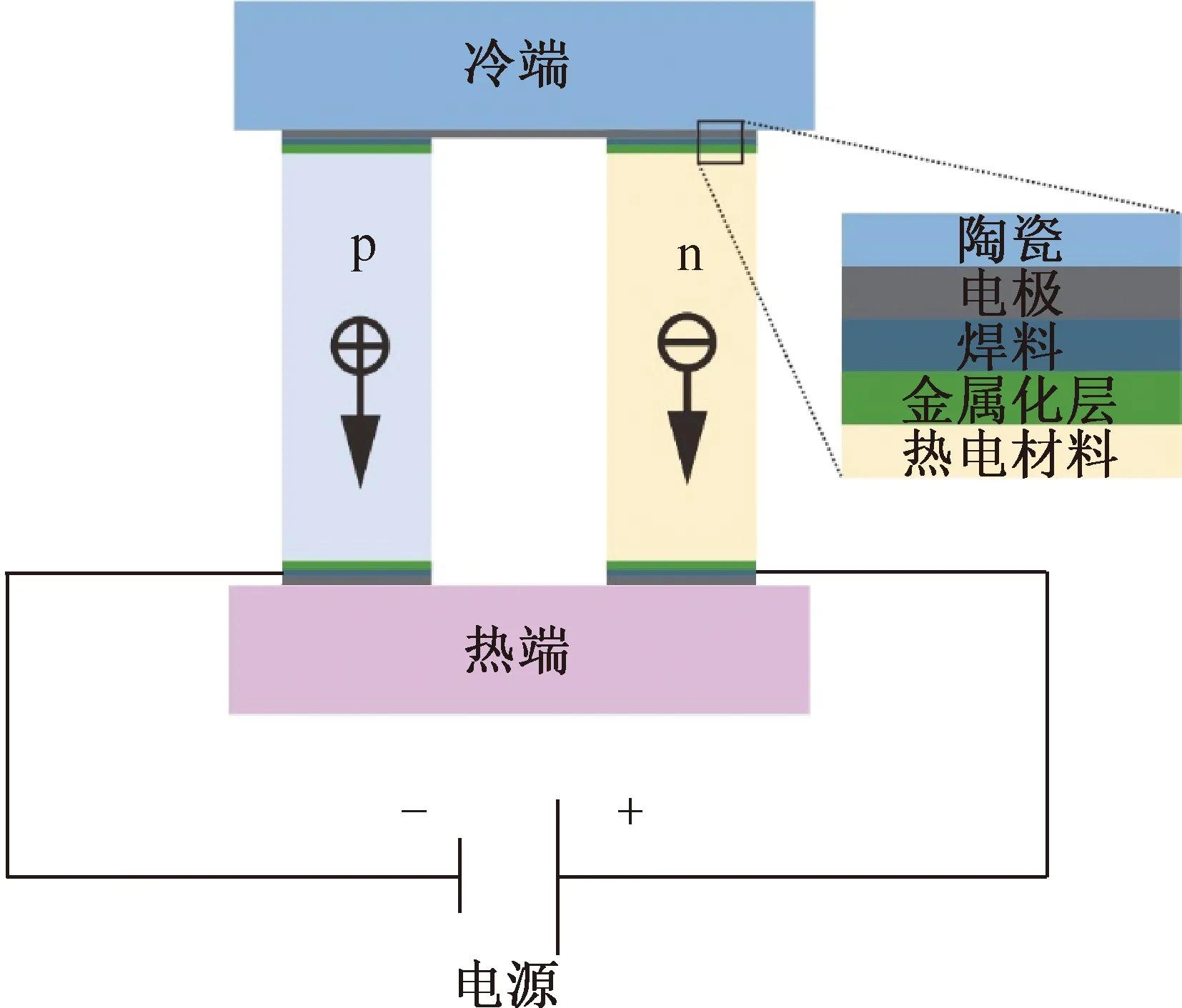

熱電制冷機的原理如圖1所示,基本的熱電制冷機主要包括p 型、n 型熱電材料、金屬電極以及陶瓷基板等幾個部分。金屬電極與熱電材料之間還有焊料層和金屬化層,焊料層主要用于金屬電極與熱電材料間的連接。金屬化層的作用一方面是改變焊料與熱電材料之間的親潤性,強化焊料與熱電材料的黏合力度;另一方面是阻止焊料元素擴散進入熱電材料內改變材料的熱電性能。熱電制冷機是通過在兩種材料之間施加電壓而產生溫差。從宏觀上看,當直流電流流過熱電制冷機時,熱量從一端轉移至另一端,所以一端變冷,另一端變熱。從微觀上看,當電壓加到熱電制冷機上時,電子通過金屬導體從p型材料移動至n型材料,電子躍遷至高能態,吸收冷端熱量,冷端溫度降低;當電子通過金屬導體從n型材料流向p型材料時,電子躍遷至低能態,釋放熱量至熱端,熱端溫度升高,為維持熱端溫度不變,需要通過熱端散熱器將熱量釋放至環境中。

圖1 熱電制冷機原理

近年來,關于熱電制冷技術的綜述已有針對性地討論過該技術在熱電材料[8]、制冷性能模擬[9]、幾何結構優化[10]、應用領域[11]等方面的研究進展。本文將從熱電材料、制冷機結構、功能層界面和熱端散熱器四個方面如何提高熱電制冷系統性能進行梳理,并按熱電制冷機具有的尺寸任意縮放、無振動、可靠性高、控溫精度高等優勢特性分類介紹熱電制冷機的應用。

1 熱電材料

為分析熱電材料對制冷機性能的影響,首先考慮理想熱電制冷機,理想熱電制冷機基于以下假設:1)材料的物理參數不隨溫度變化;2)熱電偶臂不與環境發生熱交換;3)不考慮制冷機各功能層界面處的熱阻和電阻;4)不考慮熱電材料的Thomson效應。

對于如圖1所示給定結構的理想熱電制冷機而言,其制冷效率和回路電流有關,欲使COP最大,電流I應滿足dCOP/dI=0的條件,不考慮界面電阻和熱阻的影響,最大制冷效率(COPmax)可表示為:

(1)

式中:ZTm為熱端溫度Th與冷端溫度Tc之間ZT值的平均值。

理想熱電制冷機冷熱兩端溫差同樣和回路電流有關,欲使ΔT最大,I應滿足dΔT/dI=0,不考慮界面電阻和熱阻的影響,最大制冷溫差可表示為:

(2)

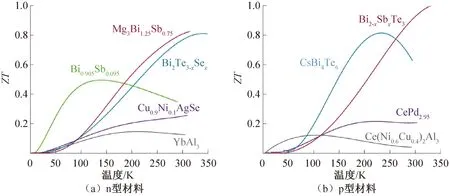

由式(1)和式(2)可知,熱電材料的ZT值直接決定電制冷機的COP和制冷溫差。在室溫以上工作的熱電材料已取得一定進展,如硒化錫(SnSe)773 K的ZT值已達2.8±0.5[12],是目前ZT值的最高紀錄。但在室溫、低溫工作的熱電材料依然非常有限。J. Mao等[8]總結了應用于室溫和低溫的熱電材料,如圖2所示,可知室溫和低溫的熱電材料的ZT值尚未突破1。在約300 K,Mg3Bi2-xSbx和Bi2Te3alloys分別為性能最優的n型和p型熱電材料,而在約150 K,Bi1-xSbx和CsBi4Te6分別為性能最優的n型和p型熱電材料。B. Poudel等[13]發現,納米結構的BiSbTe合金在室溫條件下的ZT值可達約1.2,研究發現ZT的改善是晶界和缺陷增加了聲子散射,導致熱導率降低的結果,這一發現為開發高性能、低成本的熱電材料提供了新的思路。除納米結構外,還可通過能帶結構工程優化載流子有效質量提高熱單材料性能[14]。Xiao Yu等[15]提出高性能熱電材料應具有過寬帶隙、各向異性傳輸特性、層狀結構和非對稱結構等特征,但具有該特征的室溫和低溫的熱電材料有待進一步研發。

圖2 低溫和室溫熱電材料的ZT值[8]

由式(1)和式(2)可知,熱電材料的ZT值直接決定熱電制冷機的性能,圖3所示為熱電制冷機的制冷效率COP與制冷溫差和ZTm值的關系,其中COP的計算值基于熱端溫度為300 K與ZTm值為常數的假設。在一定的溫差下,ZTm值越高,COP越高。圖中紅色和藍色符號分別代表熱電制冷系統和蒸氣壓縮式制冷系統的實驗COP,可知熱電制冷系統實際COP低于基于ZTm=0.5 的熱電制冷系統理論COP,主要是由于實際制冷系統的非理想性造成的,如界面熱阻、電阻以及系統漏熱等。此外,由圖3可知,若通過熱電制冷技術實現與蒸氣壓縮制冷技術相當的COP,熱電材料的ZTm值需約提高至4,有研究者根據理論樂觀地認為將會找到含有ZTm>4的材料[1],但目前尚無法預測高效熱電材料應具有的結構和組成,尋找更高效熱電材料的方法存在系統性不強、效率低的問題。

圖3 熱電制冷性能[8]

2 熱電制冷機結構

2.1 分段結構熱電制冷機

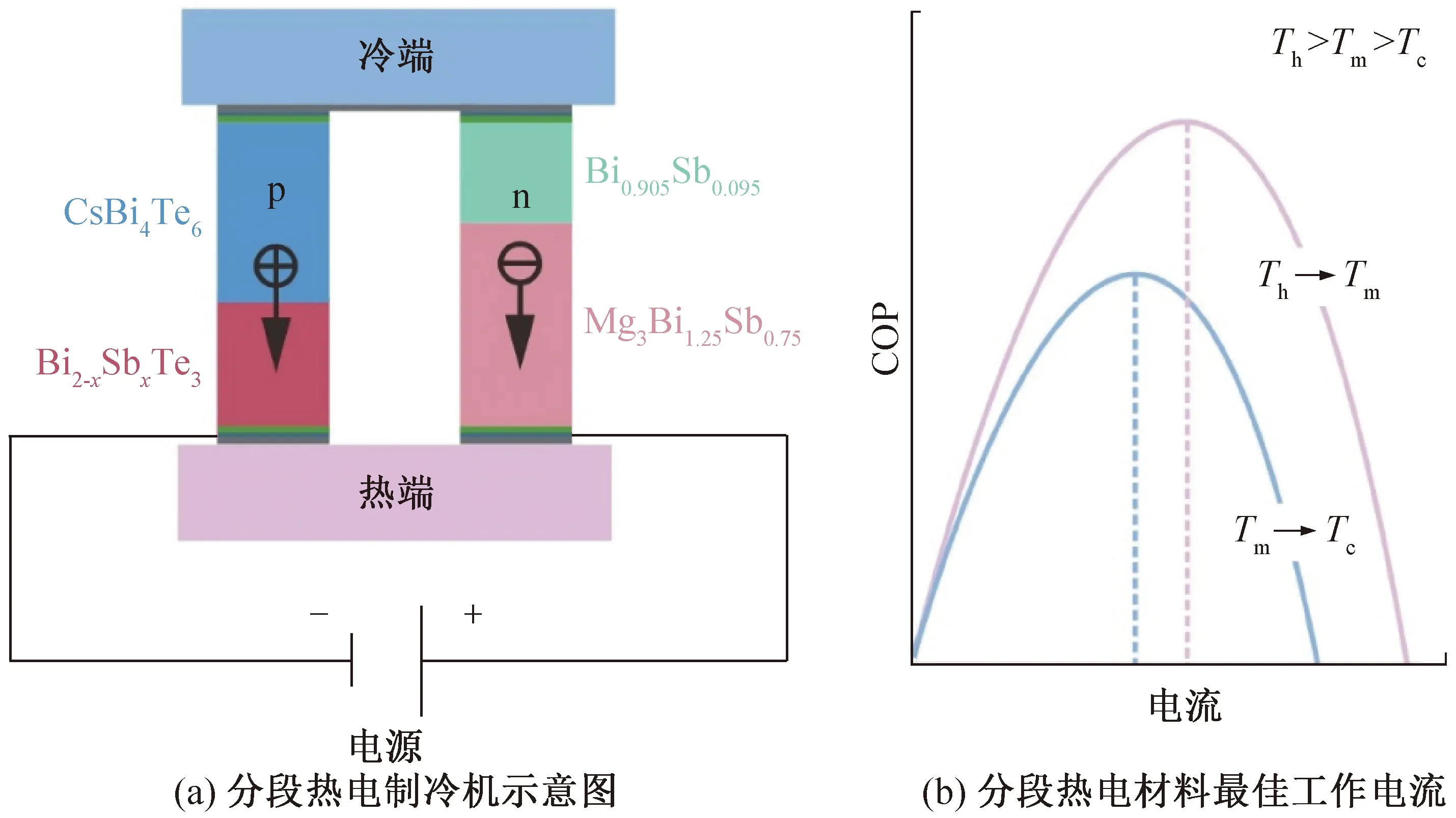

如圖2所示,每種熱電材料均存在最佳工作溫度,偏離最佳工作溫度,ZT值降低,為改善熱電制冷機在一定溫度范圍內的性能,可將熱電臂由同種材料改為不同種材料組合的分段結構[16-18],如圖4(a)所示,由Mg3Bi1.25Sb0.75和Bi0.905Sb0.095構成的n型熱電臂與Bi2-xSbxTe3和CsBi4Te6構成的p型熱電臂構成的熱電制冷機理論上比由基于同種材料熱電臂構成的熱電制冷機具有更好的性能。圖4(b)所示為熱電臂不同熱電材料兼容性沖突的示例,在該示例中,一種熱電材料從熱端溫度(Th)降至中間溫度(Tm),另一種熱電材料從中間溫度(Tm)降至冷端溫度(Tc),由于兩種熱電材料為串聯,所以它們必須在相同的電流下運行,但圖中所示的情況兩種熱電材料不能同時在最優工作電流條件下運行。所以,在實際應用中,需要優化每段材料的幾何尺寸,以使每段材料的最佳工作電流一致。Bian Zhixi等[19-20]通過理論分析發現,保持熱電材料的ZT值不變,但Seebeck系數和電導率隨位置變化的非均勻材料的最大制冷溫差可超越式(2)描述的均勻材料制冷溫差理論極限,制冷溫差的提高是由于Joule熱量和Peltier冷量沿電流和熱流方向的重新分布。

圖4 分段結構熱電制冷機

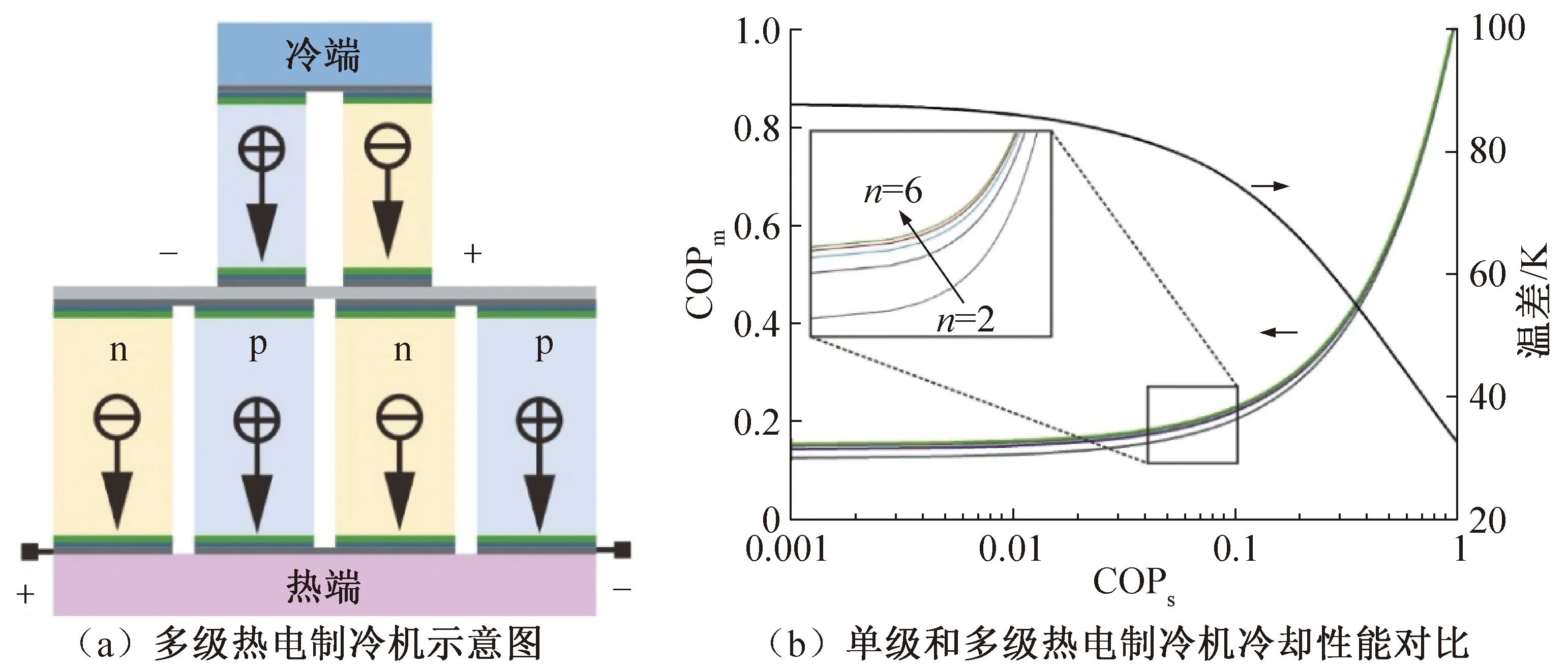

2.2 多級熱電制冷機

給定熱電材料的情況下,熱電制冷機可實現的最低制冷溫度由式(2)決定,為了提高熱電制冷機的性能,實現更低的制冷溫度,可采用多級構造,如圖5(a)所示。對于n級熱電制冷機而言,若假設每一級的效率均相等并用COP*表示,則n級熱電制冷機總體COPm可表示為[21-22]:

COPm=[(1+1/COP*)n-1]-1

(3)

若假設每一級的制冷溫差相等,且等于(Th-Tc)/n,Th和Tc分別為n級熱電制冷機熱端和冷端溫度,則每一級的COP*與熱端和冷端溫度分別為Th和Tc的單級制冷機COPs的關系可近似表示為[21-22]:

COP*=n(COPs+0.5)-0.5

(4)

圖5(b)所示為n級熱電制冷機總體COPm與單級熱電制冷機COPs的關系,其中COP的計算值基于熱端溫度為300 K與ZTm=1的假設。由圖5(b)可知,在單級制冷機COPs較低的情況下,通過多級結構可大幅提升制冷機的COP,且多級熱電制冷機COPm隨著級數的增加而增加,但增幅逐漸降低。對于ZTm=1的材料而言,隨著制冷溫差由32 K增至88 K,單級制冷機COPs由1降至0.001。因此,為實現更低的制冷溫度,可采用多級結構的熱電制冷,商業化六級熱電制冷機已可在165 K的制冷溫度下實現0.026的COP[23]。

圖5 多級熱電制冷機

2.3 Y形構造熱電制冷機

由式(1)和式(2)可知,理想情況下熱電制冷機的COP和最冷溫度與熱電材料的尺寸無關。而實際上,因為焦耳熱和導熱損失的相對影響會隨著尺寸的減小而增加,因此隨著熱電材料尺寸的減小,系統制冷性能會下降。為減少熱電材料的使用量,D. T. Crane等[24-25]提出一種Y形構造熱電器件,如圖6所示,電流方向與熱流方向垂直。相比于π形構造,Y形構造中電流流經電極的路徑更短,因此相應電極造成的焦耳損失更小,在該構造中,因熱電材料造成的導熱損失和焦耳損失取決于具體的結構尺寸。此外,在Y形構造中,外界應力施加于高低溫電極和絕緣部件上,而不是直接傳遞給熱電材料,使熱電材料從應力場中分離出來,有利于延長熱電器件的使用壽命[26]。但Y形構造目前主要用于熱電發電機,該結構對熱電制冷機性能的影響有待進一步研究。

圖6 Y形構造熱電器件[24]

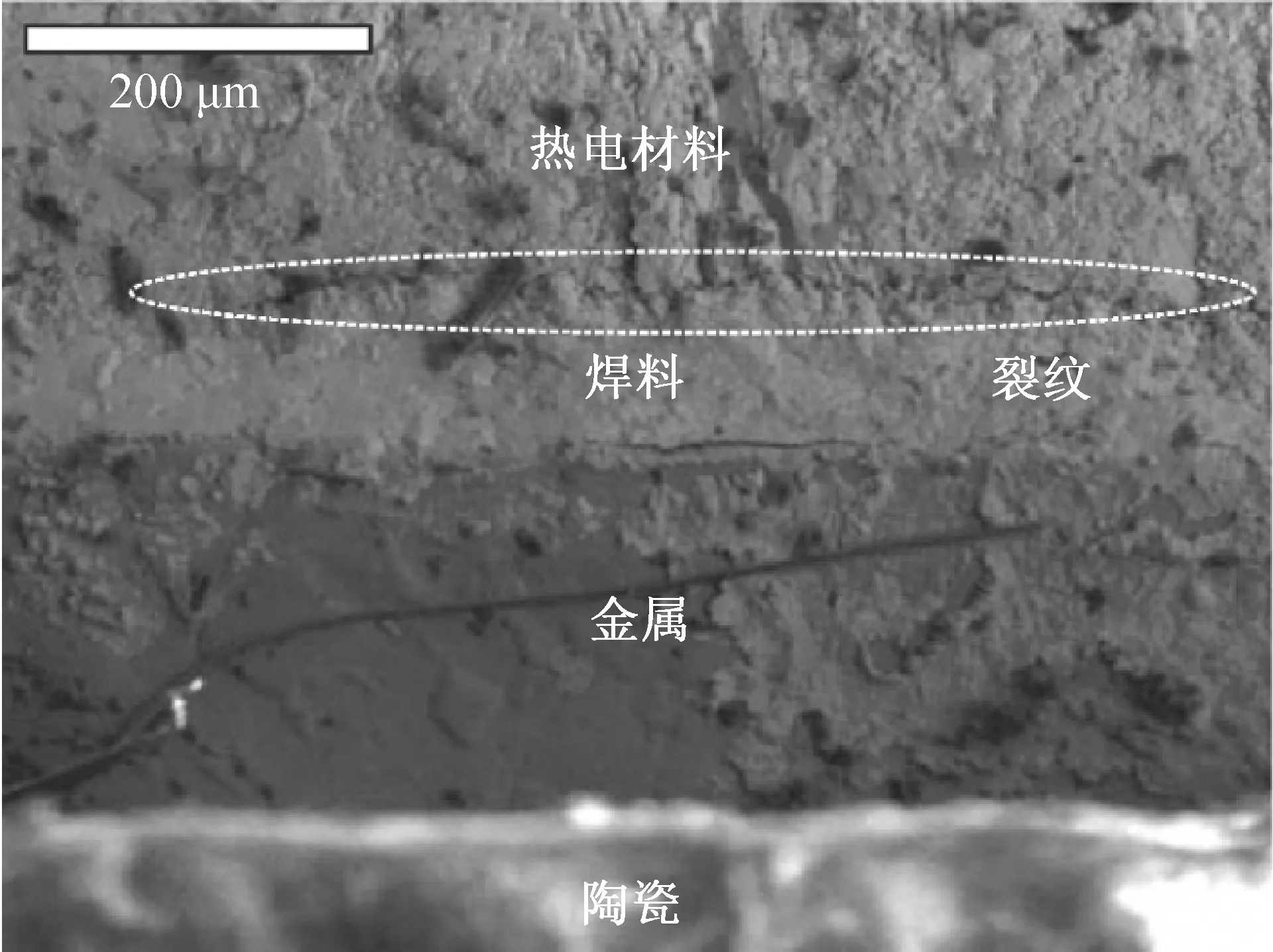

3 功能層界面

熱電制冷機降溫過程中,隨著冷熱兩端的溫差逐漸增大,溫差熱應力也隨之增加,界面處的高熱應力是熱電制冷機長期運行期間關鍵的失效機制[27]。熱電制冷機各功能層之間的界面連接包括:陶瓷和金屬層、金屬層和熱電材料的界面連接(見圖1)。陶瓷和金屬之間的連接可不引入其他材料,僅通過陶瓷金屬化工藝實現,其界面對制冷機的性能影響較小,常用的陶瓷金屬化技術包括共燒法、厚膜法、直接敷銅法、直接敷鋁法及薄膜法等[28]。金屬層和熱電材料之間主要通過錫焊或釬焊的方式連接[29]。H. S. Choi等[30]通過加速壽命實驗研究了熱電制冷機的壽命,發現熱電制冷機的壽命服從Weibull分布,其形狀參數為3.6,大于服從指數分布(形狀參數為1)的常規電子器件,熱應力損傷被認為是影響其壽命的主要原因。此外,X射線結果分析發現運行一段時間后的熱電制冷機功能層界面出現由熱應力引起的局部裂紋和錯位。Gong Tingrui等[27]通過對熱電制冷機的熱應力分析同樣發現,熱應力會導致功能層界面的位錯和裂紋,并進一步分析了電流、熱電偶臂長度、陶瓷層厚度和焊料層厚度對熱應力的影響規律,提出熱應力最小化的設計。相比熱電制冷機,熱電發電機冷熱兩端的溫差更大,熱應力對其造成的影響也更為突出。E. Hatzikraniotis等[31]將基于Bi2Te3熱電發電機(尺寸:2.5 cm × 2.5 cm;熱電偶數:25;型號:Melcor HT9-3-25)的冷端固定在24 ℃,熱端在30~200 ℃之間周期性變化,研究發現6 000 次循環(3 000 h)后, 最大功率下降14%, 最大開路電壓降低3.3%,電阻增加16.1%。電阻增加的原因推測是由溫度變化產生的熱應力造成的微裂紋而產生,循環實驗結束后,通過掃描電鏡在熱電材料和焊料界面附件觀察到了未在新熱電發電機上出現的微裂紋(見圖7)。為增強熱電材料和焊料的結合強度,在焊接前先通過磁控濺射、電化學沉積、無極電鍍等工藝將熱電材料端面金屬化。目前,常將具有良好的焊接性能的鎳作為金屬化層材料,其與熱電材料的結合強度決定著熱電轉換器件的穩定性。

圖7 Bi2Te3 熱電器件熱循環測試后界面的微觀形貌[31]

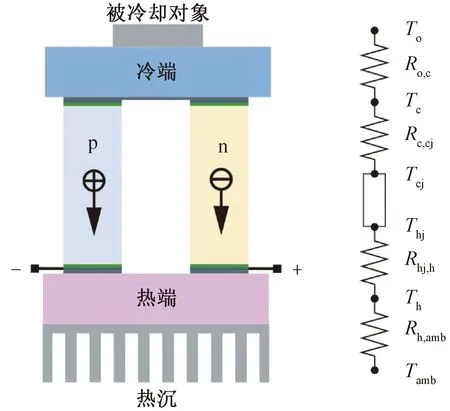

4 熱端散熱器

熱電制冷利用電能將冷端熱量轉移至熱端,冷端制冷量隨著冷熱兩端溫差的增大而降低。為使被冷卻對象溫度保持在合理范圍內,需要及時把熱端熱量通過熱端散熱器散至環境中。圖8所示為熱電制冷機結構及其熱阻網絡,其中To、Tc、Tcj、Thj、Th和Tamb分別為冷卻對象溫度、制冷機冷端溫度、熱電偶臂冷端溫度、熱電偶臂熱端溫度、制冷機熱端溫度和環境溫度,Ro,c、Rc,cj、Rhj,h和Rh,amb分別為冷卻對象/制冷機冷端的導熱及界面熱阻、制冷機冷端/熱電偶臂冷端的導熱及界面熱阻、熱電偶臂熱端/制冷機熱端的導熱及界面熱阻和制冷機熱端/環境對流換熱熱阻。各功能層間的導熱及界面熱阻主要取決于各功能層材料及其加工工藝[32],目前還沒有直接測量界面熱阻的方法[26],制冷機熱端/環境對流換熱熱阻則主要取決于熱端散熱器的設計。目前散熱器主要有空氣冷卻、單相液體冷卻和兩相液體冷卻三種方式。空氣冷卻具有結構簡單、便于安裝等特點,但散熱通量有限,上限約為50 W/cm2[33]。當熱通量達到甚至超過100 W/cm2時,空氣冷卻已不適用于大多數應用[34],應采用具有更高散熱通量的液體冷卻。液體冷卻分為單相液體冷卻和兩相液體冷卻,相比單相液體冷卻,兩相液體冷卻系統的壓降更大、系統復雜度更高,當熱通量超過300 W/cm2,單相液體冷卻無法滿足要求時,可采用兩相液體冷卻[35]。

圖8 熱電制冷機結構及其熱阻網絡

5 熱電制冷機的應用

由于熱電材料性能的限制,目前熱電制冷技術在價格和效率方面還無法與傳統的機械式制冷技術相比,但熱電制冷技術因尺寸高度可控、無運動部件、控溫精度高、可靠性高等優勢,已應用于某些特殊領域,這些領域對尺寸、振動、可靠性、控溫精度等的要求比對價格和效率的要求更高。本文將熱電制冷機的應用按其尺寸任意縮放、無振動、可靠性高、控溫精度高等特性分類如下:

1) 尺寸任意縮放特性:熱電制冷機因其固態結構屬性,可任意放大縮小,但因材料性能的限制,制冷效率較低,目前多用于微小尺寸制冷的領域,如便攜式冰箱[36]、冷凍手術用冷凍探針[37]、 電子器件冷卻[38]、可穿戴制冷[39]、汽車座椅[40]、電動汽車空調[41]等;

2) 無振動特性:熱電制冷機不需要壓縮機、無運動部件,可提供無振動制冷,因此可用于對振動敏感的領域,如無振動恒溫箱[42]、掃描隧道顯微鏡[43]等;

3) 控溫精度高特性:熱電制冷機配合適當的閉環溫度控制電路[44],可將溫控到0.1 ℃以內,因此可用于需要精確控溫的領域,如激光器控溫[45]、微/納米技術領域的測量、加工和操控[42]、精確控位[46]、電荷耦合器件(CCD)控溫[47]、紅外焦平面陣列控溫[48]等;

4) 可靠性高特性:熱電制冷機具有很高的可靠性,其壽命一般大于200 000 h[49],因此可用于需要高可靠性的領域,如空間科學實驗溫控[50]、空間遙感[51]、空間紅外探測[52]等。

6 結論

熱電制冷技術是一種基于半導體的固態制冷技術,通過對熱電模塊施加直流電源,使熱量因Peltier效應的作用通過模塊從一端傳至另一端。影響熱電制冷機性能的因素包括熱電材料、制冷機結構、功能層界面以及熱端散熱器性能等。雖然熱電制冷具有尺寸高度可控、無運動部件、控溫精度高、可靠性高等優勢,但目前仍未得到廣泛應用,建議從以下4個方面開展進一步深化研究:

1)熱電制冷機的COP與熱電材料性能和制冷溫差密切相關,目前可提供10~30 K制冷溫差的熱電制冷機的COP仍小于1.5,熱電材料的ZT值需提升至約4.0,才能實現與蒸氣壓縮式制冷相當的COP(3.0~4.5)。此外,目前熱電材料的ZT值在低溫溫區(<120 K)還小于0.5,如何提高熱電材料在低溫溫區的熱電優值有待進一步探索。

2)關于熱電制冷機結構,多級熱電制冷機主要用于實現更低的制冷溫度,發展相對成熟,目前商業化五級熱電制冷機可實現的制冷溫差已達137 K[53]。分段結構和Y形構造熱電主要用于發電器件,兩種結構在制冷領域的研究相對較少,發展尚不成熟。

3)目前熱電制冷機COP小于基于ZTm=0.5的熱電制冷理想COP(見圖3(a)),說明制冷機結構、功能層界面以及熱端散熱器性能等因素仍有提升空間。功能層界面不僅影響熱電制冷器的壽命,其電阻和熱阻同時影響熱電制冷機的性能,因此功能層的選擇應綜合考慮其熱、電和機械三方面的性能。熱端散熱器的選擇不僅與其熱性能有關,還需根據其應用考慮其他參數,例如對振動敏感的被冷卻器件而言,熱端散熱器的選擇應避免造成振動的部件的引入。

4)熱電制冷機具有尺寸高度可控的優點,但因受到熱電制冷效率低的限制,目前熱電制冷主要應用于所需制冷量較小或對制冷效率要求較低的領域,熱電制冷機效率的改善和成本的降低將進一步拓展其應用領域。