面向零件測量領域的轉臺開發及應用

李積云,趙亮社 ,陳濤,李宏鋼

(1. 寶雞職業技術學院 智能制造創新中心,陜西 寶雞 721013;2. 寶雞機床集團有限公司,陜西 寶雞 721013)

0 引言

數控機床研制中零件檢測工序的目的是判定加工質量是否符合設計,保證整機裝配精度和性能。三坐標因其高適用性和便捷性而廣泛應用。測量機在測量同時記錄各關鍵點的數據信息,傳輸到控制器,經測量軟件計算處理后,輸出測量點坐標值[1]。

數控機床包含的機械零部件有齒輪、齒輪軸、盤、套、箱體等,需測量圓柱度、平行度、直線度、垂直度等眾多參數。在保證測量機性能正常、測量環境符合要求、測量過程規范的前提下,提高效率是企業關注的重點。因為檢測是銜接加工制造相關工序和裝配、調試工序的中間環節,其效率直接影響整個產品的生產周期。三坐標測量機是通過3個線性機構來獲取三維空間位置,加之調整、校準、換件等時間消耗,與預期存在較大差距。開發一款針對該類零件裝夾和位置調整裝置配合測量機工作,提高測量效率,具有重要的意義。

1 三坐標測量

三坐標測量機對形狀規則零件具有很好的適應性,而對具有復雜形狀的零件需人為干預,如帶有曲面、齒形、葉片、凸輪等零件。眾多學者在專用零件檢測、三坐標智能檢測及檢測規劃等方面進行了大量的研究和實踐,通過測量軟件的二次開發或工裝夾具的設計達到擴展測量機功能、提高效率的目的。

張露基于三坐標測量機開展對專用零件的檢測,將檢測結果作為控制產品質量的依據,設計專用夾具,引入SPC控制方法實現汽車底盤零件的質量控制[1]。宋愛利等設計一種針對漸開線齒輪的測量程序,將其應用到原測量系統,在擴展其功能的基礎上提高測量效率[2]。楊新建將三坐標的自動測量技術和CAM、CAPP相結合,提出了智能測量中檢測規劃的若干注意事項[3]。歐陽婷婷等對曲面輪廓的測量分別在有基準約束和無基準約束兩種情況下的測量差異做了比對[4]。屈力剛等對規則曲面的策略進行研究,提出臨界采樣點數算法,做為合理采樣的理論基礎[5]。劉濤等利用三坐標測量機結合零件檢測軟件Geomagic Qualify完成復雜三維曲面渦旋零件的精度檢測[6]。張占鋒等設計一種數控回轉臺的消隙機構[7],提高轉臺回轉精度。以上相關研究只對于某種專用零件測量,應用范圍有限。

2 轉臺結構及功能

高精度轉臺廣泛應用在航天航空、軍事、測控、檢測領域,其綜合性能直接影響測試結果的可靠性和精度,故將穩定性和運行精度作為衡量其綜合性能的主要指標[8-9]。穩定性常采用模態分析法,依據結構的振型和固有頻率,對不同載荷下結構的振動形式進行預測和優化,避免共振;運行精度靠高精度傳動裝置和控制系統實現。

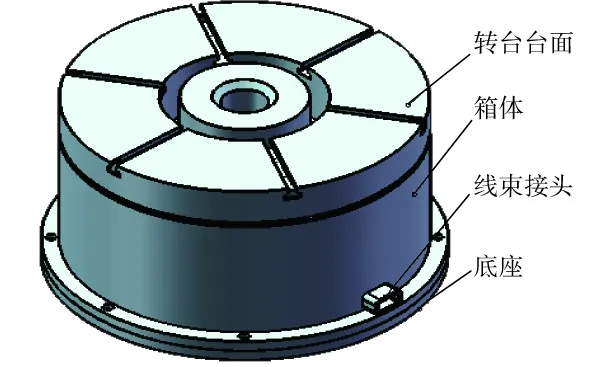

圖1所示為工作轉臺外形,整體呈圓柱封閉結構。為避免軸承、電機等元件受到污染和損傷,主要裝置布置在箱體內部,大部分機械及電器元件為軸對稱圓柱形結構,使其機械結構穩定。箱體外預留線束接口,方便安裝。底座預留槽型孔,可安裝在各種臺面上。

圖1 工作臺位置布置圖

圖2所示為位置閉環控制原理,對軸類、盤、齒輪等回轉類零件,將零件裝夾在轉速可調且具有高精度位置控制功能的回轉轉臺上。通過轉臺位置控制系統來調整待測零件的空間位置,測量機移動副驅動測量機測頭做微量調整,測量過程由三個方向的線性移動變為一個快速回轉運動和幾個微量的線性移動。

圖2 位置閉環控制系統框圖

圖3為工作臺內部元件位置結構圖,包括箱體、驅動裝置、位置檢測裝置、制動裝置。驅動裝置包括力矩電機和轉臺軸承;電機定子通過螺栓固定在箱體上,電機轉子與臺面端面連接,轉子帶動轉臺臺面旋轉。為保證轉臺的回轉精度,轉臺外圓面與轉臺軸承內孔相配合;位置測量裝置采用AMR(磁阻傳感器)原理[10-11],將粘接有各向異性磁阻特性的磁環固定在轉軸上,轉軸與電機轉子固定,傳感器將位置信號傳輸給電機控制器;制動器采用盤式制動器,轉臺旋轉時放松,到預定位置后鎖緊。

圖3 工作臺零件位置結構圖

2.1 驅動裝置

采用蝸輪蝸桿、齒輪減速箱或諧波減速箱等傳動方式的轉臺,傳動鏈的傳動間隙是無法避免的[12]。本文采用力矩電機直接驅動負載的動力模式,避免機械傳動鏈引起的齒隙誤差。利用伺服控制系統,使整個驅動裝置具有反應速度快,線性度高的優勢。通過電機和控制方式的合理配置提高轉臺的穩定性及靜、動態精度。

轉臺機械回轉精度主要受支撐軸承結構和精度的影響,故選用專用轉臺軸承,如四點接觸式、交叉圓柱滾子軸承、三排圓柱滾子組合軸承等。考慮到零件外形及質量分布引起振動和變形,綜合考慮其他因素,本文采用圓柱滾子和雙向推力滾針組合軸承,安裝位置如圖3所示,轉臺軸承的外圈固定在箱體,內圈與軸配合安裝。

2.2 位置檢測裝置

位置檢測裝置是轉臺運行精度的核心部件,對機床主軸、齒輪、葉片等涉及分度精度和傳動精度的零件,可用回轉位置的高精度控制系統驅動轉臺,配合三坐標進行測量。

本文采用某公司的增量式電感測量裝置,該裝置由一個非接觸式編碼器和安裝移動裝置上的磁阻傳感器組成。對于線性位移量,在7m/s速度下分辨率為1μm;對于角度量,分辨率可達10-3°。

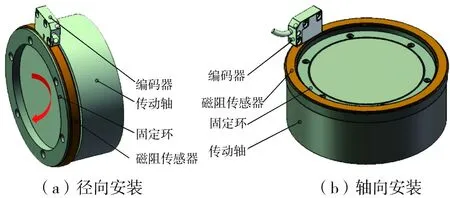

圖4所示為將表面附著有磁阻效應涂層的磁阻傳感器磁環粘接在固定環上。該測量裝置的精度主要受編碼器特性參數和安裝調整方式的影響,在使用時注意以下兩個方面:

圖4 AMR傳感器安裝位置示意圖

3 元件選型

型號為TK50S數控車床中的零件有主軸箱、傳動軸、傳動齒輪等,其中主軸箱外輪廓尺寸長寬高為520mm×460mm×420mm,最大質量為300kg。將工作臺面外徑設計為500mm,工作臺回轉最大線速度為現有三坐標測量機線性平移速度的2倍(三坐標線性副移動速度為200mm/min),最大回轉速度為150°/s,最大加速度為30°/s2。

3.1 電機和軸承

為保證工件穩定安裝,依據載荷選用某公司生產的型號為YRT260高精密轉臺軸承。外徑φ=385mm,內徑為φ1=260mm,軸承的極限轉速為n=200r/min,軸向動載荷Ca=160kN,徑向動載荷Cr=93kN,摩擦力矩T=20N·m。由上述運行參數得知,轉臺工作時的角加速度ε=30°/s2=0.524rad/s2。

轉臺工作時所克服的力矩包括慣性力矩和摩擦力矩,負載質量為300kg,其他旋轉部件質量為150kg,得到運轉時最大轉動慣量J=mr2=(300+150)×0.52=112.5(kg·m),對應慣性轉矩M=Jε=112.5×0.524=58.95(N·m);摩擦力矩按照轉臺軸承的起動力矩計算,摩擦力矩T=20N·m。

以上得到轉臺峰值力矩為T0=M+T=78.95N·m。考慮負載變化及預留余量、裝置穩定性,選擇某公司的永磁式直流力矩電動機,型號為LYX320LYX02,安裝方式采用為分裝式,電機的峰值堵轉轉矩>10N·m,最大空轉轉速為80r/min。

3.2 AMR傳感器

數控車床TK50S主軸箱內齒輪既要考慮傳動精度,也要考慮傳動穩定性、噪聲和振動,因此以齒輪公差組Ⅰ組和Ⅱ組中的公差與極限偏差項目進行零件檢測。兩類公差組中包含的項目有:Fp為齒距累計誤差、Fr為齒圈徑向跳動公差、ff為齒形公差、fpt為齒距極限偏差。選擇5級精度漸開線圓柱齒輪,上述各個參數對應取值為:Fp=0.01mm、ff=0.008mm、Fr=0.016mm、fpt=±0.007mm。

依據以上技術要求,選取編碼器型號為LM10IC002的AMR傳感器,分辨率0.002mm。磁環型號為MR122E,磁阻傳感器固定環的外徑為120mm,內徑為90mm,采用徑向安裝方式。

4 實驗驗證

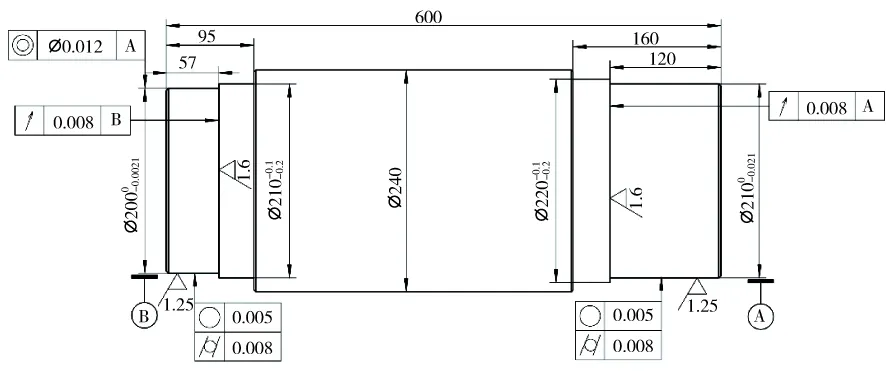

以型號為布朗夏普XCEL9.12.9三坐標測量機為基礎,將該轉臺安裝在三坐標測量機上。待測工件的CAD圖如圖5所示,為一根主軸,基準A和B對應外圓為支撐軸承安裝位置。為保證主軸回轉精度,需測量兩端外圓圓柱度,兩端外圓之間的同軸度及軸承安裝端面對外圓面的跳動度。

圖5 零件CAD圖

按照常規測量方法,將三爪卡盤或專用工裝夾具固定在測量機底座上,然后固定工件。設置工件和測量參數后,選用測量機附帶的測量程序模塊,如同軸度、圓柱度進行測量。正常工作時整個工件和工裝夾具是不動的,只通過3個線性移動副的運動調整測頭的位置,獲得相應的零件尺寸信息。若圖5所示待測零件外徑較大,或軸向尺寸較長,需要幾十分鐘。

將該轉臺安裝在三坐標底座上后,把工件安裝在轉臺臺面上,隨轉臺轉動。通過轉臺位置控制和驅動裝置調整工件待測位置,測量機測頭只需做微量調整即可實現測量,縮短測量時間,很好地解決了測量大尺寸零件時間過長的問題。表1所示為分別用三坐標和轉臺與三坐標協同測量兩種方式,測量相同參數的檢測結果。

表1 主軸形位公差檢測結果

通過對比發現,高精度轉臺的應用,可擴展三坐標的測量功能,在保證測量精度的基礎上提高測量效率。該裝置可在相關企業中普及,也可配合機械臂將此裝置安裝在智能生產線上,提高生產效率。

5 結語

為解決數控機床生產中出現的零件測量相關工序效率低的問題,開發了輔助三坐標測量機測量的回轉轉臺。

轉臺整體封閉式結構以及轉臺軸承和力矩電機的應用,極大地提高了測量裝置的穩定性和機械回轉精度。利用磁阻傳感器位置控制系統實現測量時零件的位置控制,達到擴展測量機功能、提高測量效率的目的。該轉臺不但能滿足常規零件的測量,同時可測量具有復雜外形結構的零件,面向零件測量領域具有一定的推廣實用價值。