兩種彩涂機組焚燒爐設計及應用對比

郭 壇

(上海市東方海事工程技術有限公司,上海 200011)

以市場為導向,彩涂板及印花板產品越來越廣泛的應用于建材及家電行業。致力于高端彩涂產品、追求產品附加值,已成為各新型材料公司的發展經驗方向[1]。然而,彩涂板固化時產生的廢氣中含有大量的揮發性有機化合物(VOC),伴隨著環保要求的日趨嚴格,不可避免地需要經過焚燒處理達標后方可排放。與此同時,利用換熱裝置將有機化合物燃燒后釋放的大量熱能進行最大程度的回收,并用于本機組化涂爐、固化爐等處,用以加熱帶鋼,達到環保節能的雙贏效果[2]。因此,焚燒爐是彩涂機組的關鍵設備。筆者從結合實際工程案例,對兩種焚燒爐的設計及實際應用做一介紹。

1 直燃式焚燒爐TO

1.1 工作原理

來自固化爐的廢氣,依次經過換熱器組進行預熱。然后進入燃燒氧化室裂解,加熱升溫到760 ℃左右,使廢氣中的VOC氧化分解成CO2和水蒸氣。氧化后的高溫氣體再反向依次通過如上所述換熱器組與來自固化爐的廢氣進行熱交換,使廢氣在進入燃燒室前溫度升至550 ℃左右。在中溫換熱器與二級高溫換熱器之間設有管道接口,直接將一部分500 ℃左右焚燒后的高溫氣體直接送往固化爐供熱。剩余部分氣體通過換熱器組后,進入余熱回收裝置。最終,煙氣溫度降為150 ℃以下,經風機由煙囪排出。經計算,該焚燒爐系統最大處理風量設計為35 000 m3/h(標準)。工藝流程圖如圖1所示。

1.2 設備構成

TO焚燒爐系統由一個燃燒裂解室、一組高溫一級換熱器、一組高溫二級換熱器、一組中溫換熱器、一組低溫換熱器、一組余熱回收氣-氣換熱器、一組余熱回收氣-水換熱器、一套燃燒機系統、一臺VOC廢氣引風機、一臺排煙風機以及相配套的閥門管道和控制系統等組成。其中燃燒裂解室與溫換熱器組實際組合安裝在一起,形成一個整體,總體外形尺寸30 m×2.5 m×2.7 m(長×寬×高)。

1.2.1 TO燃燒裂解室

TO燃燒裂解室是焚燒爐系統中的主要設備。燃燒裂解室外形尺寸9.5 m×2.5 m×2.7 m(長×寬×高),主體結構為Q235鋼板氣密性焊接而成,外部設置型鋼骨架。選用1260型陶瓷纖維模塊作為保溫材料,模塊尺寸規格為300 mm×300 mm×200 mm(長×寬×高),內襯0.8 mm的SUS310S不銹鋼板,確保爐膛清潔,有利于板面質量。熱氧化室外壁溫升不超過40 ℃。內筒及中筒由8 mm厚的SUS310S不銹鋼板焊接而成。

燃燒裂解室設有燃燒機系統一套,額定功率約為4.07 MW。爐膛設置雙支熱電偶,一支是檢測燃燒室溫度,通過連鎖反饋進而控制燃燒機出力;另一支是反饋燃燒裂解室溫度用于連鎖安全報警,達到溫度上限時,控制燃燒機關閉。利用雙支熱電偶實時反映室內溫度,便于及時調節燃氣量。

圖1 TO工藝流程圖

燃燒裂解室設有壓力變送器,實時監測爐內壓力。將信號反饋給排煙風機,進而通過變頻器調整排煙風機輸出大小,始終維持爐膛負壓工作狀態。廢氣引風機將系統中的VOC廢氣引至換熱器組及燃燒裂解室,利用壓力傳感器控制其變頻輸出,使得固化爐入口處于微負壓狀態。同時,整個系統中設置有濃度監測報警裝置(LEL),確保系統安全穩定運行。

1.2.2 換熱器組

高、中、低溫換熱器組主要是對含VOC的廢氣進行預熱,使其進燃燒室之前具有一定的溫度。高溫一、二級換熱器材質選用SUS310S不銹鋼,經計算,換熱面積分別為230及280 m2;中、低溫換熱器選用不銹鋼材質,牌號依次為SUS321及SUS304。換熱面積分別為350及400 m2。

余熱換熱器安裝于廢氣管道上,并設置帶PID調節閥的旁通管道。余熱回收換熱器用于將煙氣系統中剩余的熱量進一步回收,先經過氣-氣換熱器給新鮮熱空氣加熱,熱空氣用于化涂烘干爐補熱及熱風烘干裝置供熱。換熱器材質選用SUS304不銹鋼,換熱面積為300 m2;再利用氣-水換熱器給清洗段堿液及脫鹽水供熱[3],使其維持在工藝溫度下工作,換熱器材質選用SUS304不銹鋼,換熱面積為200 m2。最終煙氣溫度降至150 ℃以下,經由排煙風機排出煙囪。實現了對熱能盡可能的回收利用。

1.3 使用性能

依據現場實際使用效果,采用直燃焚燒爐TO焚燒的工藝,給固化爐直接供熱,出爐產品質量滿足建材板的要求。應用余熱回收技術,將燃燒后的熱量盡可能的回收用于本機組,天然氣消耗量低至12 m3/t(標準)以下。煙囪處廢氣排放指標可以滿足當地環保標準。既實現了節能,又達到了環保的需求。結合TO焚燒爐造價相對較低,一直受到部分企業的青睞。

2 蓄熱式焚燒爐RTO

2.1 工作原理

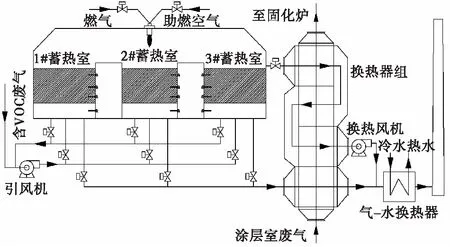

來自固化爐的有機廢氣首先經過1#蓄熱室進行吸熱、升溫,蓄熱體完成放熱過程。然后進入氧化裂解室,在約800 ℃的工況溫度下,使廢氣中的VOC發生化學反應,裂解為CO2和水蒸氣。氧化裂解后的高熱氣體再通過2#蓄熱室進行放熱、降溫,蓄熱體完成蓄熱過程。煙氣排出RTO 爐體后,進入換熱器組。再經過余熱回收裝置,最終利用排煙風機由煙囪排出。此循環階段,3#蓄熱室處于吹掃模式。將殘留的VOC氣體引至循環管道,參與循環,從而達到凈化效果。3個蓄熱室根據循環周期自行切換,循環周期大小根據處理效果靈活可調。RTO的熱交換是采用蓄熱體與煙氣直接接觸而產生換熱的方式。因此,換熱效率極高。

為減少涂層室異味兒,營造良好的工作環境。利用濃縮轉輪系統對涂層室、印花室等處的低濃度VOC氣體進行收集、濃縮。濃縮后的氣體經過換熱器組進行預熱,達到一定溫度后通往固化爐。實現了利用新鮮熱空氣間接加熱帶鋼,提升了板面質量。經計算,該機組焚燒爐系統最大處理風量設計為25 000 m3/h(標準)。工藝流程圖如圖2所示,一個循環中各室工況狀態見表1。

圖2 RTO工藝流程圖

表1 一個循環各室工況狀態

2.2 設備構成

本系統采用三室RTO結構,主要包括1個燃燒裂解室、3個蓄熱室、引風機、排煙風機、換熱風機、換向閥門以及相配套的管道和控制系統等。燃燒裂解室及蓄熱室組成一個整體,整體外形尺寸為15 m×2.8 m×6 m(長×寬×高)。

2.2.1 RTO燃燒裂解室

RTO燃燒裂解室是焚燒爐系統中的主要組成部分,外形尺寸為15 m×2.8 m×2.5 m(長×寬×高)。是廢氣中VOC分解的主要場所。裂解室外殼由Q235鋼板氣密性焊接而成,外部設置型鋼骨架。選用1260型陶瓷纖維模塊作為保溫材料,模塊尺寸規格為300 mm×300 mm×300 mm(長×寬×高),內襯1.0 mm的SUS316L不銹鋼板,確保爐膛清潔,有利于板面質量。裂解室外壁溫升不超過40 ℃。

燃燒裂解室頂部設有燃燒機系統1套,額定功率約為2.33 MW,采用全自動比例調節控制方式。當廢氣中有機物濃度有波動時,燃燒器自動開啟,使煙氣溫度達到設定要求。爐膛設置雙支熱電偶,作為溫度檢測并反饋信號,控制系統連續穩定運行,并設有超溫報警功能。燃燒裂解室設有壓力變送器,實時監測爐內壓力,始終維持爐膛微正壓工作狀態。同時,整個系統中設置有濃度監測報警裝置(LEL)。

2.2.2 RTO蓄熱室

蓄熱室為RTO系統中的蓄熱及放熱部分,外形尺寸15 m×2.8 m×2.2 m(長×寬×高)。蓄熱體按一定規則堆放于蓄熱室內,是高溫氣體蓄熱的載體。通過與廢氣及高溫氣體流動接觸,完成熱量的吸收與釋放過程。設計選用蜂窩狀陶瓷蓄熱體,規格尺寸為305 mm×305 mm×100 mm(長×寬×高),截面孔隙率為67%。蓄熱室整體采用上。下雙層布置方式。下層選用炻石蓄熱體,堆放6層;上層選用致密堇青石,堆放12層。蓄熱體支架由不銹鋼焊接而成,并采用防腐處理。另蓄熱室設計有富裕的安裝空間,可根據實際需要決定是否增設蓄熱體。此種布置方式具有結構穩定、壓損小、蓄熱性優異等優點。經現場檢測,進氣與排氣實際溫差≤60 ℃。

2.2.3 換熱器組

換熱器組主要由高、中、低溫換熱器組成。換熱器材質依次為SUS310S、SUS321及SUS304不銹鋼,總換熱面積為800 m2;同時,在煙氣主管設置余熱回收氣-水換熱器,給清洗段堿液及脫鹽水供熱,余熱換熱器選用不銹鋼材質,牌號為SUS304。經計算,換熱面積大小設計為252 m2。

2.3 使用性能

依據現場實際使用效果,采用蓄熱式焚燒爐RTO焚燒的工藝,給固化爐間接供熱。出爐產品表面質量高,完全滿足高檔建材及家電板的要求。應用蓄熱式燃燒技術,熱回收效率高,可達95%以上。同時利用余熱回收技術將煙氣中的熱量進一步回收,用于本機組,天然氣消耗量低至8 m3/t(標準)以下。煙囪處廢氣排放指標相比TO更加優異。

3 應用對比

根據以上兩種焚燒爐的工程應用案例,從產品質量、能源消耗、環保效果及工程造價方面做一應用對比表格,見表2。

表2 TO及RTO應用對比表

4 結 語

本文以兩個實際應用的工程案例為依據,闡述直燃式焚燒爐TO及蓄熱式焚燒爐RTO兩種熱工設備的工藝原理、設備構成及應用對比。通過表格對比來看,除工程造價外,RTO各方面綜合性能均較為優越。在進行類似熱工設備設計時,可根據實際需求及造價等因素綜合權衡。希望通過本文的應用實例,能為類似工程的選型設計提供一個參考。