供電煤耗率對標基準模型及其節能潛力研究

李璟濤,包偉偉,尚爾發,劉 偉,張 鐸,高世明

(1.國家電投集團中央研究院,北京 102209;2.國家電投集團霍煤鴻駿鋁電公司電力分公司,內蒙古 通遼 028000;3.國家電投集團內蒙古電力有限公司,內蒙古 通遼 028000)

電廠以煤生產電能的具體流程為基于在鍋爐內燃燒煤炭,以添加熱水,將水轉變為水蒸氣,燃燒之后的化學能轉換成熱能,然后通過蒸汽壓力推動汽輪機旋轉,以此熱能便會轉化為機械能,最終以汽輪機帶動發電機運行,機械能便會轉化成日常生活用電能[1]。為節省煤炭資源,提升資源有效利用率,電廠以供電煤耗率指標對能源轉換過程進行切實衡量[2]。本文為實現節能,進一步對供電煤耗率對標基準模型及其節能潛力進行了深入探究。

1 供電煤耗率對標基準模型及其節能潛力模型

1.1 對標基準模型

供電煤耗率對標基準計算公式[3]具體為

式中:fab.jz為供電煤耗率基準值,g/(kW·h);GT.jz為機組熱耗率基準值,kJ/(kW·h);?ap.jz為鍋爐效率基準值,%;?q為主蒸汽管道效率,%;δxq.jz為廠內用電率基準值,%。

其中,

?ap.jz=?ap.jc+Δ?ap.ce+?ap.nz

GT.jz=GT.jc+ΔGT.ce

δxq.jz=δxp.jc+Δδxp.nz+Δδxp.ce

1.2 節能潛力模型

以供電煤耗率對標基準計算模型為基礎的標準煤耗率與供電標準煤耗率基準值在負荷實時變化趨勢下的函數fab[q(t)]與fab.jz[q(t)],鍋爐節能潛力模型[4]則具體即:

式中:ΔW為機組鍋爐處于[0,m]時間段時的節煤量,t;fab為基于機組鍋爐運行工況的供電標準煤耗率,g/(kW·h);fab.jz為機組鍋爐標準煤耗率基準值,g/(kW·h);q(t)為機組鍋爐負荷隨著時間變化產生的函數,MW。

2 電廠對標基準管理系統實踐應用實例分析

以數據庫作為核心部分的C/S結構模式,基于SQL語言由Access數據庫采集電廠運行數據,以仿真模擬電廠真實運行場景[5]。煤質實時變化可就煤質選擇窗口選取或者添加煤種,通過力控Web service配置客戶端,可于Windows操作系統中利用PC監測并控制機組鍋爐正常運行工況。電廠對標管理系統整體架構[6]具體如圖1所示。

圖1 電廠對標管理系統整體架構

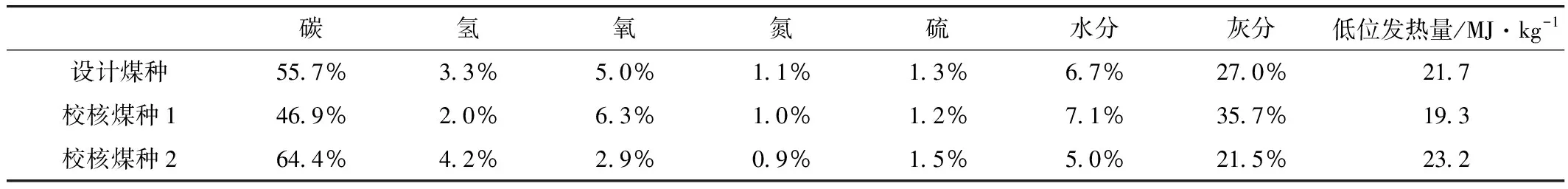

某350 MW機組鍋爐設計煤種與校核煤種1、2參數具體如表1所示。

表1 不同類型煤質

某350 MW機組鍋爐運行參數具體如表2所示。

表2 鍋爐運行參數

把表1與表2有關數據信息準確輸入電廠對標管理系統中,可獲取機組鍋爐于不同負荷之下產生的熱耗率基準值、鍋爐效率基準值、廠用電率基準值[7]。

2.1 熱耗率基準值分析

不同負荷下機組鍋爐的熱耗率具體如表3所示。

由表3可知,隨著機組鍋爐負荷的不斷變化,熱耗率基準值基于擬合獲得其特征方程式,以獲取熱耗率變化量和機組鍋爐負荷變化之間的密切關系[8],進而得知熱耗率隨著機組鍋爐負荷變化產生的供電煤耗率對標基準,具體如表3所示。

表3 不同負荷下的機組熱耗率 kJ/(kW·h)

2.2 鍋爐效率基準值分析

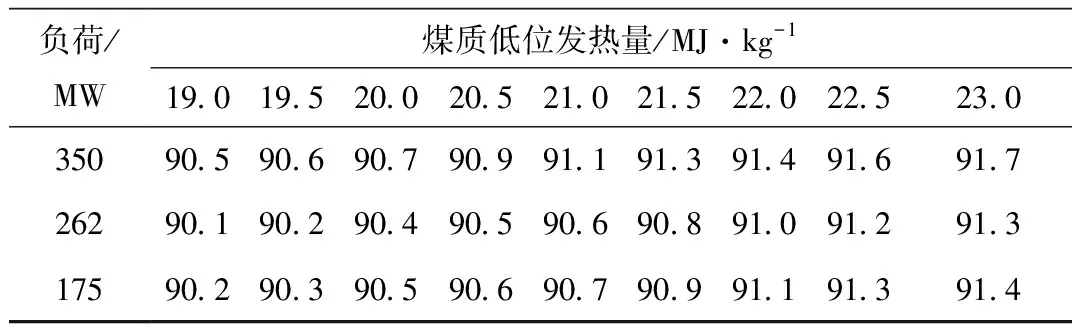

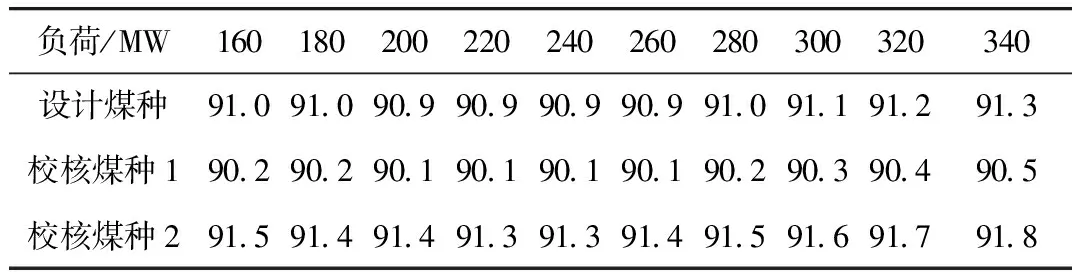

不同煤質低位發熱量與機組鍋爐負荷下的鍋爐效率具體如表4、表5所示。

表4 不同煤質低位發熱量下的鍋爐效率 %

表5 不同負荷下的鍋爐效率 %

鍋爐效率基準值與煤質低位發熱量、機組鍋爐負荷之間的關系即

據此可得,鍋爐效率在煤質低位發熱量與機組鍋爐負荷變化中的對標基準值為

2.3 廠用電率基準值分析

煤質低位發熱量與機組鍋爐負荷變化對于廠用電率的影響[9]即:煤發熱量增加2 090 kJ/kg,鋼球磨煤機制粉系統的廠用電率縮減了約0.21%,而中速磨煤機制備粉系統的廠用電率縮減了約0.11%。機組鍋爐負荷是廠用電率的關鍵性影響因素,在采用低負荷運行的時候,感應電動機功率的因數下降,電路損耗加大,效率下降,導致輔助機耗電量隨之增大,從而使得廠用電率增加。大型機組鍋爐負荷率每減少1%,則廠用電率隨之增加0.028%,據此可知廠用電率變化量在機組鍋爐負荷與煤質低位發熱量影響下的變化函數關系即:

δxq.jz=6.07-0.008(q-350)-0.071(Ear.net-21.63)

2.4 供電煤耗率對標基準分析

在供電煤耗率對標基準計算公式中代入鍋爐效率、機組過濾熱耗率、廠用電率對標基準值,便可獲得供電煤耗率對標基準[10],即

而供電煤耗率運行值與基準值在機組鍋爐負荷下不斷變化。電廠對標管理系統的累計點是1s進行1次數據采集,其中上式所計算的為1d的節煤節能量。所以在煤質低位發熱量、鍋爐效率、廠用電率與設計值發生偏移的時候,每天標準煤炭消耗量變化值趨向于4.6 t,機組鍋爐若是可以基于設計工況正常運轉,那么全年至少能夠減少1 505 t的標煤消耗。

3 結 論

綜上所述,本文基于設計煤種與機組鍋爐運行參數,構建了供電煤耗率對標基準模型與節能潛力模型,并根據某350 MW機組鍋爐,明確了供電煤耗率在負荷與煤質變化影響下的對標基準值,從而實現了電廠供電煤耗率等重要指標的對標基準率的動態化計算分析,從而為電廠指標考核與節能節煤分析研究奠定了參考依據。