正交試驗設計在陶瓷基摩擦材料制備中的應用*

王 東

(國家陶瓷與耐火材料產品質量檢驗檢測中心 山東 淄博 255063)

在生產實踐中,試制新產品、改革工藝、尋求好的生產條件等,這些都需要先做試驗。而試驗總要花費時間,消耗人力、物力,因此人們總希望做試驗的次數盡量少,而得到的結果盡可能好。要達到這個目的,就必須事先對試驗作合理的安排,也就是要進行試驗設計。正交試驗設計簡稱正交設計,它是利用正交表科學的安排與分析多因素試驗的方法,是最常用的試驗設計方法之一[1]。

陶瓷基摩擦材料具有高熱容量、低磨損率以及抗熱沖擊的特點,是具有良好發展前景的重要材料[2~5]。陶瓷基摩擦材料通常由基體、增強體、助劑、填料等多元組分配合而成的復合材料,其性能不僅受制于組分的配比,同時制備工藝也是重要的影響因素。因此,配方設計一直是提高復合材料性能的主要途徑。采用正交試驗設計法進行配方設計及優化可縮短新材料研制周期,具有試驗點少、計算簡便、易于分析等特點。

1 正交試驗設計

選取一種陶瓷基摩擦材料的制備作為本次試驗的研究對象。這種陶瓷基摩擦材料以氧化鋁粉體為基體,配方中還包括鈦酸鉀晶須(增強體)、二氧化硅、氧化鎂等材料,采用熱壓燒結的工藝進行制備。

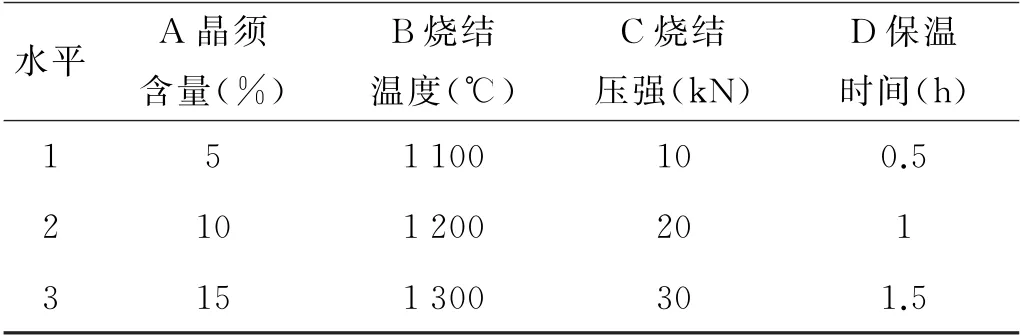

本次正交試驗設計了一個四因素(晶須含量、燒結溫度、燒結壓強和保溫時間)三水平的正交試驗,如表1所示。

表1 正交試驗設計表

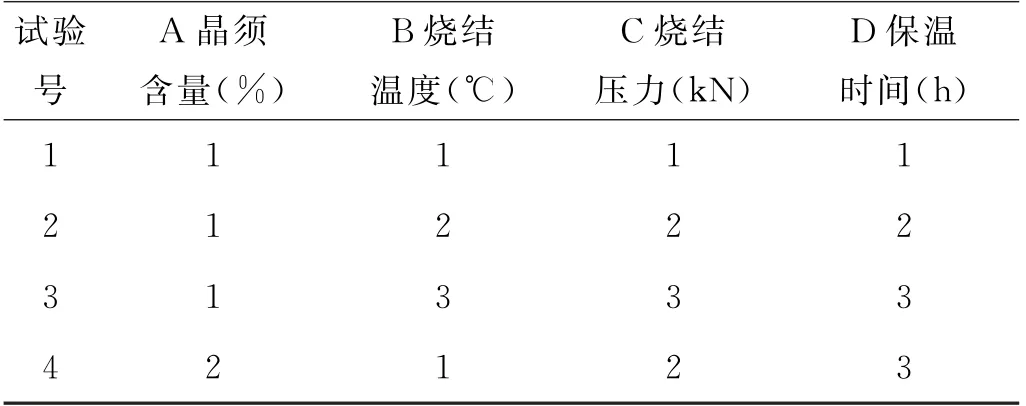

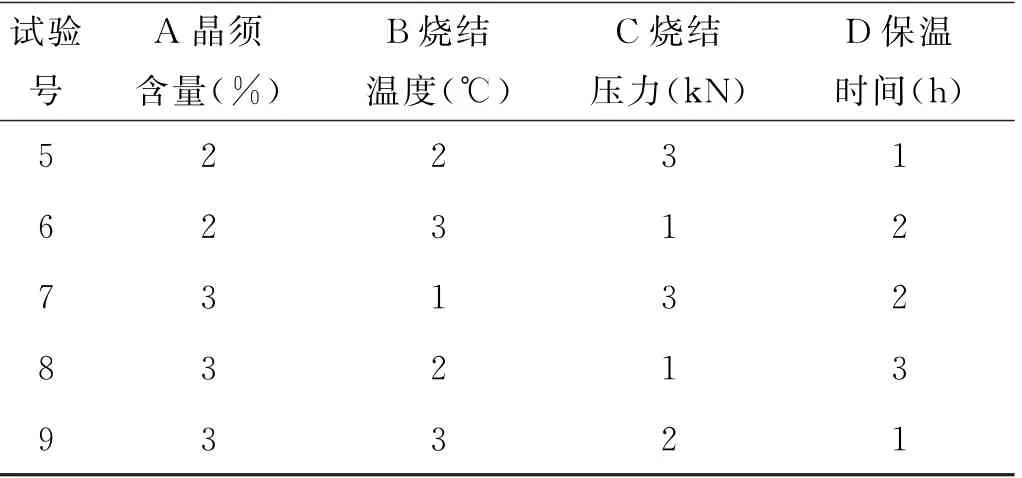

根據因素數和水平數來看,選擇正交表L9(34)較合適,具體試驗條件如表2所示。

表2 正交表L9(34)

續表2

評價摩擦材料性能的主要指標是強度、密度及耐磨性等,因此對于材料綜合性能的評價本試驗需考慮抗彎強度、磨損量、密度和硬度[6]這4個主要因素。試驗完畢后對材料進行性能測試,測試內容包括:抗彎強度、磨損量、密度和硬度。得到結果后進行數據處理,選取綜合評分法進行分析評價。

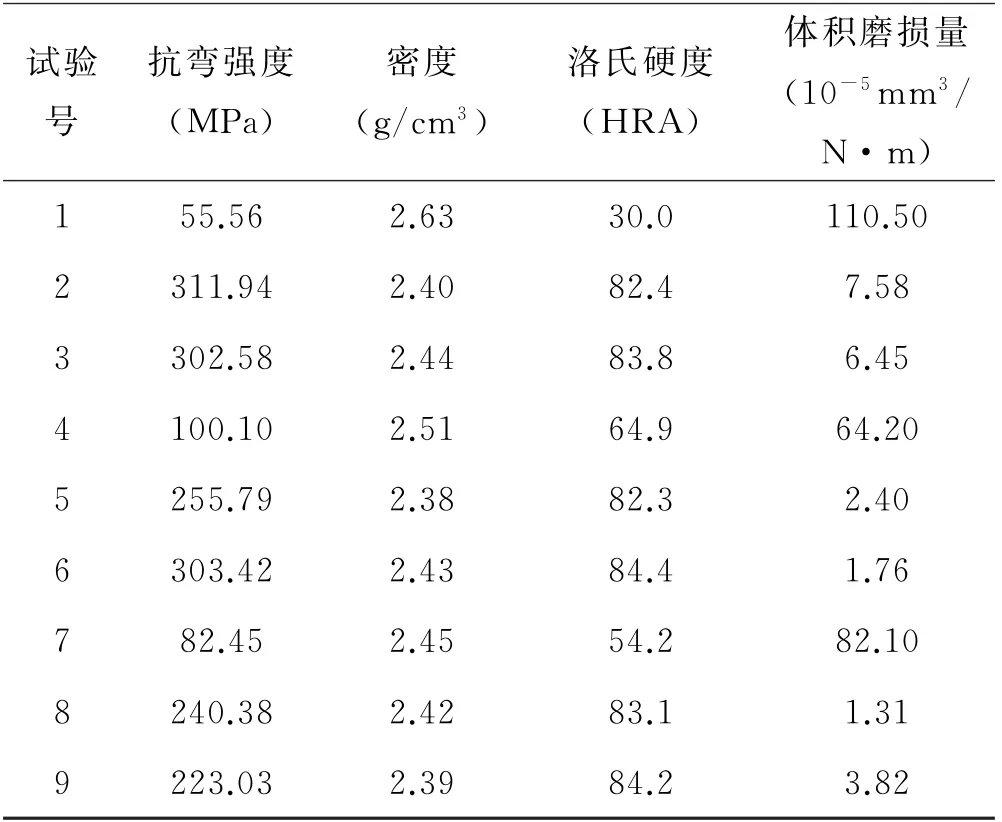

2 材料測試

按照試驗方案將制備的材料進行測試。材料的抗彎強度采用電子萬能實驗機測定,體積密度采用排水法測定,利用數顯洛式硬度計測定材料的洛式硬度,體積磨損量采用磨損試驗機測定(對偶件為高速鋼)。試驗結果如表3所示。

表3 試驗結果

3 數據分析

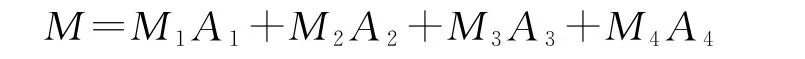

總的來講,數據分析采取綜合評分法。綜合評分法是將多項指標的問題,通過加權計算總分的方法化成一個指標的問題,這樣對結果的分析計算都比較方便和簡單[7]。

為了符合摩擦材料發展的要求,我們對摩擦材料性能大體上有強度、硬度越大越好,磨損量和密度越小越好的要求。將4個性能評價指標值轉化為一個指標即綜合評分,用每一組試驗的得分(各項指標相應的分數之和)來代表這一組試驗的結果。各指標的打分標準是:在9組試驗中,抗彎強度、硬度最高的分別給9分,最低的給1分;而磨損量和密度則相反,最低的給9分,最高的給1分。考慮到諸因素在評價中所處的地位不同,分別給予抗彎強度、磨損量、密度、硬度這4個因素的權重分別為5分,4分,3分,3分。最后采用加權評分的經典綜合評判法計算總分,公式如下:

其中,M——綜合評分;

Mi——性能得分,i=1,2,3,4;

Ai——權值,i=1,2,3,4。

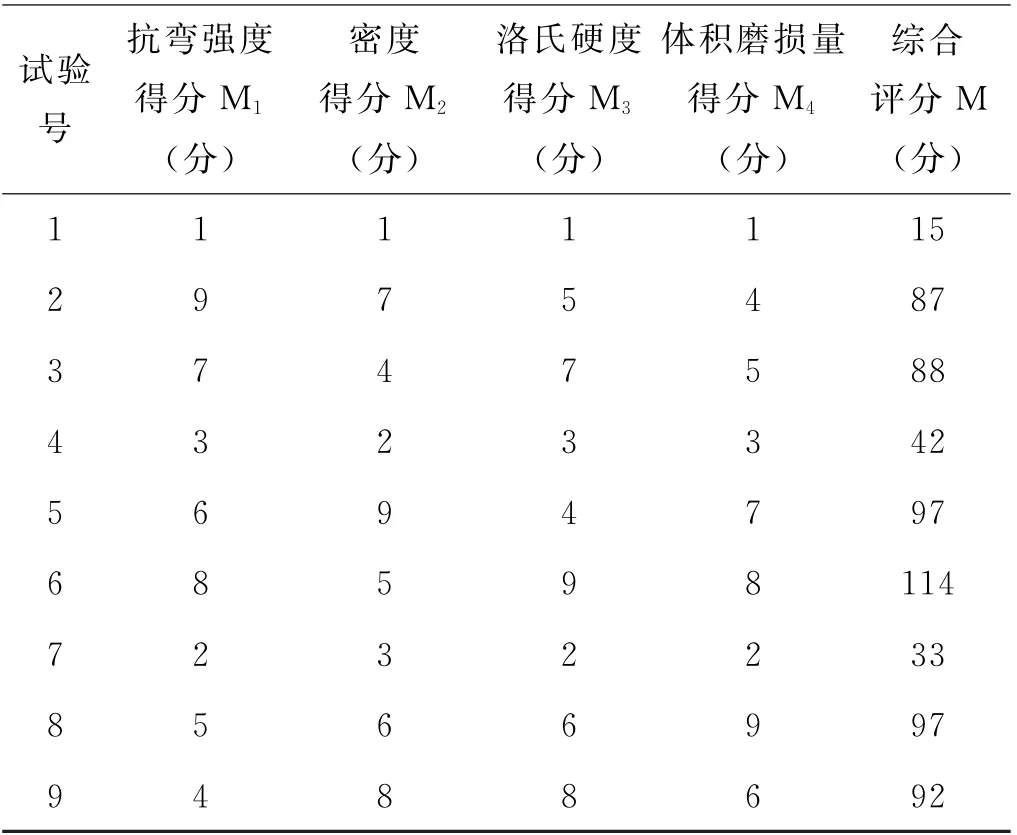

1、2、3、4分別代表材料的抗彎強度、密度、硬度和磨損量。最后評分計算結果如表4所示。

表4 綜合評分結果

4 結果討論

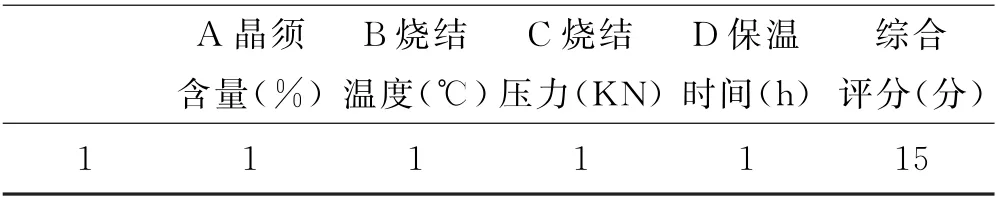

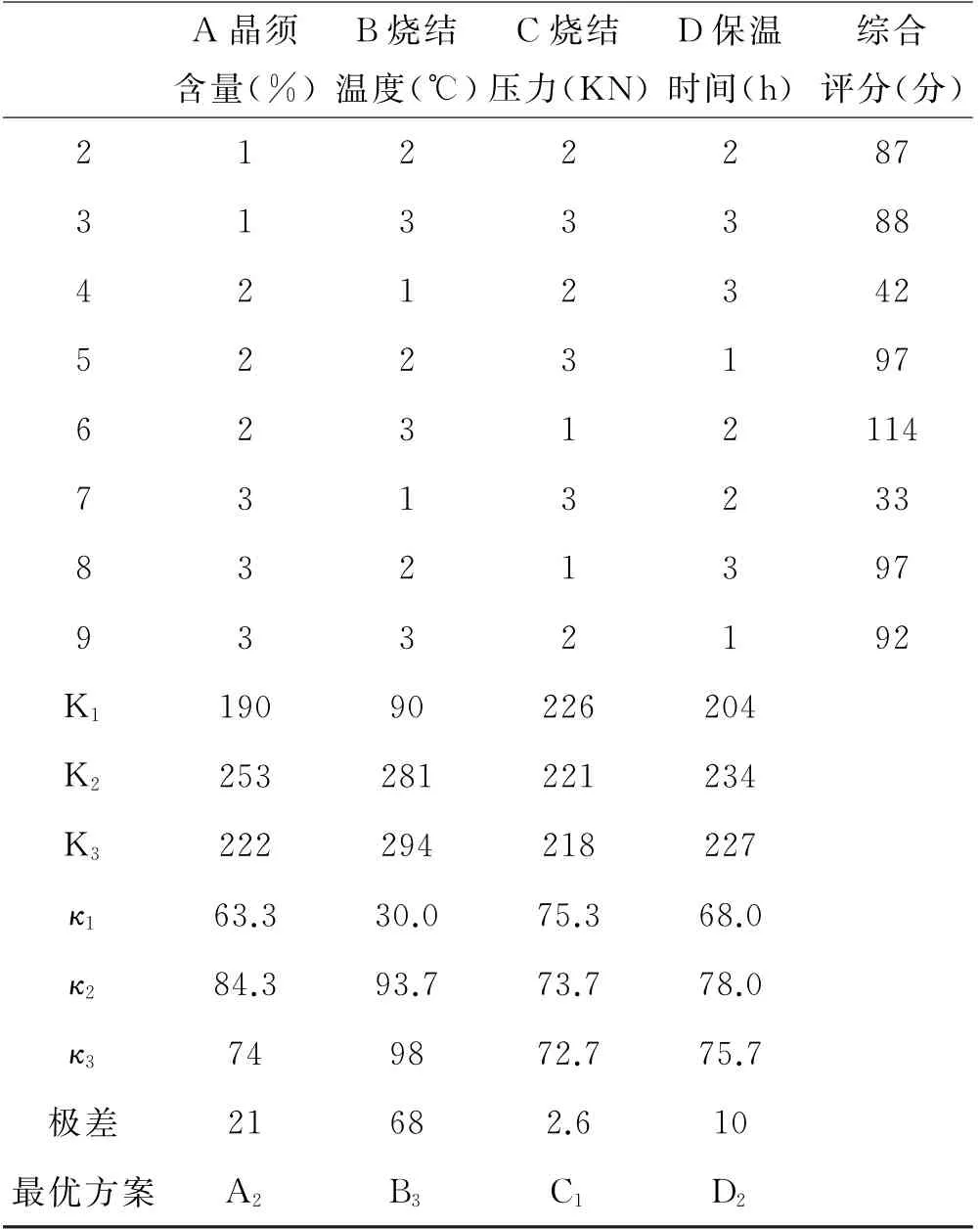

表5 正交試驗結果

續表5

將所有數據整理匯總,見表5。

運用正交試驗設計的經典理論進行分析,并得出以下結論:

(1)極差最大的因素是燒結溫度,其次是晶須含量和保溫時間,燒結壓力的極差最小。由此可知,對材料的性能影響最大的是燒結溫度,其次是晶須含量,保溫時間和燒結壓力對材料的性能影響較小。如果要想進一步提高材料的性能,應該主要從燒結溫度和晶須含量兩個方面入手。

(2)對于因素A,第二水平是最好的,因為在第二水平時對應的K 值最大,即晶須含量為10%時最佳。同理我們可以知道因素B 在第三水平(燒結溫度為1 300℃)、因素C在第一水平(燒結壓力為10 kN)、因素D 在第二水平(保溫時間為1 h)時,材料的性能最佳,即最優的材料制備方案為A2B3C1D2。

(3)經過分析后得到的最優方案,就是第6 組試驗。通過綜合評分發現第6組的綜合得分最高,即綜合性能最佳,與分析結果一致。