焙燒溫度對花狀Au/CeO2催化劑催化氧化CO活性的影響

張靜靜

(武警警官學院訓練基地,廣東 廣州 510440)

CO作為一種有毒小分子氣體在潛艇、航天器艙室、人防工事等密閉空間中難以完全消除。長期暴露在含較低CO濃度的密閉空間會危害人類健康,導致頭暈、嘔吐甚至功能紊亂。環保部門對密閉空間內CO濃度做了嚴格的規定,如限制常規動力潛艇和核動力潛艇艙室內CO的最大容許濃度分別為23 mg·m-3和11 mg·m-3,這就要求催化劑具有很好的低溫催化性能。目前處理CO的催化劑中,貴金屬催化劑尤其是納米金催化劑具有優異的低溫催化性能和抗濕性,引起廣泛關注和研究[1-2]。研究[3-6]表明,利用可還原的金屬氧化物如Fe2O3、CeO2、TiO2、Co3O4等作載體制備的負載型金催化劑具有更高的催化活性。本實驗室合成的單分散花狀CeO2微球,由于其大的表面積、孔體積和顯著的熱穩定性使其在甲烷水蒸氣重整方面顯示出前所未有的催化活性和熱穩定性[7],本課題組曾制備了La、Sn、Pr、Zr、Y摻雜的花球狀CeO2和CeO2載Au和CuO的催化劑對CO氧化做了初步的探討,其活性得到了很好的改善[8]。制備載金催化劑的方法很多[9-10],焙燒是各種制備工藝中的重要一步。目前,關于焙燒溫度影響Au/CeO2催化氧化CO活性的研究報道較少。

本文采用沉積-沉淀法,分別在200 ℃、300 ℃、400 ℃下焙燒制得Au/CeO2催化劑,研究焙燒溫度對Au/CeO2催化劑物化性質和低溫CO氧化活性的影響。

1 實驗部分

1.1 花球狀Au/CeO2催化劑制備

水熱法制備花球狀CeO2載體:取質量比為1∶1∶2的葡萄糖、丙烯酰胺和結晶硝酸鈰溶于適量水中并調節pH=9~10,隨后將溶液轉移至反應釜反應72 h,產物經充分洗滌后進行干燥,最后焙燒得到亮黃色粉末即為花球狀CeO2,用C表示。

沉積沉淀法制備Au/CeO2催化劑:取花球狀CeO2分散在適量水中,按質量分數2%的理論載金量加入HAuCl4溶液并調節pH=9.0,老化后洗滌沉淀至上層清液檢不出Cl-,沉淀烘干后分別在200 ℃、300 ℃、400 ℃下焙燒,即得Au/CeO2催化劑,標記為AC-T,T代表焙燒溫度,其中AC-120代表未經焙燒的催化劑。

1.2 催化劑表征

采用ICP-AES技術測試金的實際負載量。N2吸附-脫附測試樣品的比表面積(BET法)。采用德國布魯克公司D8 Advance型X-射線衍射儀進行樣品的XRD分析,掃描范圍20°~80°。采用荷蘭飛利浦公司XL30 s-FEG型掃描電子顯微鏡和賽默飛世爾公司Tecnai F20透射電鏡觀察催化劑微觀形貌。金XPS表征采用賽默飛世爾公司ESCALAB 250Xi型的X射線光電子能譜儀。采用天津鵬翔公司PX200多功能吸附儀進行樣品的程序升溫還原(H2-TPR)測試。

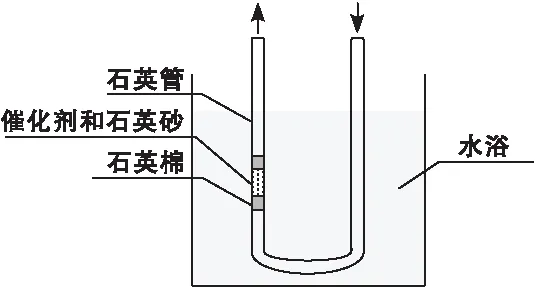

1.3 催化劑活性評價

CO催化氧化裝置如圖1所示,(40~60)目催化劑75 mg與同目數、同質量石英砂混合后填裝于U型石英管(內徑6 mm)中,由水浴控制測試溫度為(15~90) ℃。原料氣由體積分數1%CO+19%O2組成,N2作平衡氣。質量流量計調節為98 mL·min-1。產物由7890B型Agilent氣相色譜進行在線分析,CO檢出限是0.58 mg·m-3。

圖1 U型催化裝置Figure 1 U-type catalytic unit

2 結果與討論

2.1 表征結果

2.1.1 ICP-AES和BET

催化劑的比表面積、實際Au含量和Au納米顆粒(Au NPs)尺寸如表1所示。由表1可知,焙燒溫度對催化劑的比表面積影響較小。ICP-AES測試得到的Au的實際負載量為質量分數1.86%,略低于理論負載量,表明沉積-沉淀法是制備負載型Au催化劑的合宜方法,保證了溶液中大部分的Au沉積在載體的表面,減少了貴金屬的浪費。

表1 Au/CeO2催化劑的比表面積、Au實際負載量和Au NPs尺寸

2.1.2 XRD

圖2是Au/CeO2催化劑及CeO2載體XRD圖。由圖2可知,不同焙燒溫度制備的催化劑均出現CeO2立方螢石結構的特征峰,且催化劑AC-400在38.2°處有一屬于Au0的微弱衍射峰,而其他催化劑的XRD圖中觀察不到Au物種的特征衍射峰。表明400 ℃的焙燒條件促使Au NPs發生了聚集,而低于400 ℃焙燒對Au NPs的分散和粒徑的影響并不明顯,仍處于高度分散狀態[11]。

圖2 CeO2載體和Au/CeO2催化劑的XRD圖Figure 2 XRD patterns of CeO2 support and Au/CeO2 catalysts

2.1.3 SEM和TEM

圖3是花球狀CeO2載體和AC-120催化劑的SEM照片。由圖3可知,表面負載Au后,CeO2載體仍保持了花球形貌,表面觀察不到明顯的Au顆粒。

圖3 CeO2載體和AC-120催化劑的SEM照片Figure 3 SEM images of CeO2 and AC-120

Au NPs尺寸是影響催化劑活性的重要因素之一,為進一步了解焙燒溫度對Au NPs尺寸的影響,對催化劑進行TEM測試,結果如圖4所示。TEM照片中黑色的圓點即為Au NPs,由圖4可以看出,Au NPs在AC-120、AC-200和AC-300催化劑表面分散較好,粒徑也相對較小,在AC-400催化劑表面,Au NPs有聚集現象,表明其分散性變差,與XRD表征結果一致。使用Nano Measurer 1.2軟件隨機統計至少180個Au NPs尺寸,計算出Au NPs平均尺寸列于表1。由表1可知,未焙燒、200 ℃、300 ℃和400 ℃焙燒后Au NPs的平均尺寸分別為2.3 nm、2.8 nm、3.0 nm、3.6 nm,表明隨著焙燒溫度的升高Au NPs尺寸增大。

圖4 Au/CeO2催化劑的HRTEM照片Figure 4 HRTEM images of Au/CeO2 catalysts

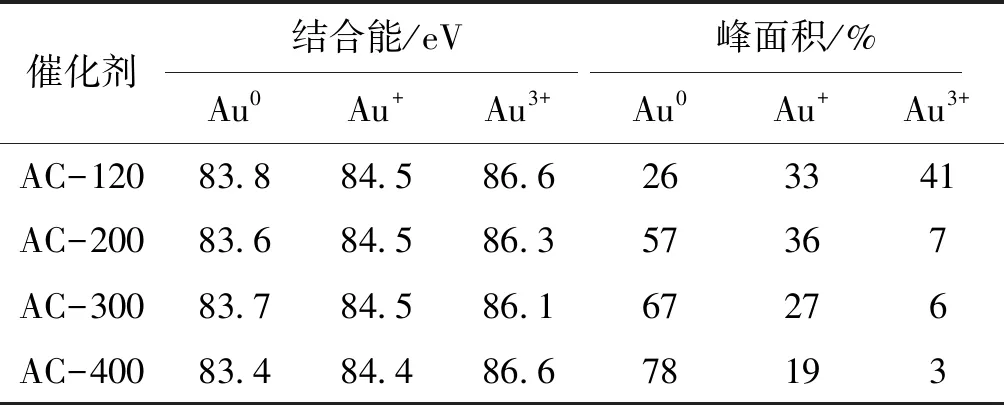

2.1.4 XPS

催化劑活性與Au物種價態密切相關。為分析焙燒溫度對Au/CeO2催化劑表面Au物種價態的影響,對催化劑進行XPS測試,結果如圖5所示。由圖5可以看出,所有樣品經過分峰擬合后均包含3對峰。結合能在(83.4~83.8) eV、84.5 eV和(86.1~86.6) eV的峰是屬于Au 4f7/2的特征峰,在87.5 eV,88.2 eV和(89.8~90.3) eV的峰是Au 4f5/2的特征峰[12]。根據文獻[13]報道,結合能(BE)在(83.3~83.8) eV、(84.2~85.1) eV和(86.1~87.1) eV的峰分別歸屬于Au0、Au+和Au3+。

圖5 Au/CeO2催化劑的Au 4f XPS譜圖Figure 5 Au 4f XPS spectra of Au/CeO2 catalysts

Au/CeO2催化劑的表面Au物種結合能和峰面積如表2所示。由表2可知,AC-400催化劑的峰位置明顯低于其它樣品,這應該與Au NPs的尺寸效應有關。有報道[14]稱,Au的電子結合能的轉移依賴于Au團簇的尺寸和載體的導電性,當向減小的方向移動時,與Au團簇尺寸和載體傳導率增大有關。顯然,400 ℃焙燒后Au NPs尺寸增大是引起Au的電子結合能發生藍移的主要因素。另外,隨著焙燒溫度的增加,Au+和Au3+物種的數量也逐漸減少,尤其Au3+物種含量可忽略不計,文獻[15]報道稱焙燒溫度高于200 ℃就會引起Au的氧化物或氫氧化物分解成Au0。

表2 Au/CeO2催化劑的XPS數據分析

2.1.5 H2-TPR

CeO2載體和Au/CeO2催化劑的H2-TRP曲線如圖6所示。

圖6 CeO2載體和Au/CeO2催化劑的H2-TPR曲線Figure 6 H2-TPR profiles of CeO2 support and Au/CeO2 catalysts

由圖6可以看出,載體CeO2在506.7 ℃和813.2 ℃出現明顯的還原峰,分別對應CeO2表面氧和體相氧的還原[12]。負載Au后CeO2在(450~550) ℃的還原峰消失,在92.4 ℃出現新的還原峰,且峰面積增大,該峰屬于表面氧和高價態Au的還原,這與Au和載體的相互作用及氫在Au NPs表面發生溢流有關,Au的擔載增強了表面氧的低溫還原能力[16]。焙燒后催化劑的低溫還原峰向更低的方向移動,AC-200、AC-300、AC-400催化劑的新還原峰位置分別在84.2 ℃、70.0 ℃、78.0 ℃,表明焙燒促進了CeO2表面的還原。焙燒后還原峰面積減小,這與XPS測試結果一致,因焙燒后高價Au分解成為Au0,使得H2的消耗減少。

2.2 活性評價結果

在質量空速78 400 mL·h-1·g-1條件下,焙燒溫度對Au/CeO2催化活性的影響如圖7所示,催化劑的T90%、T<23mg·m-3及T<10.35mg·m-3如表3所示。由圖7及表3可知,AC-120催化劑室溫活性較高,200 ℃焙燒后,AC-200催化劑室溫活性得到很大的提高,40 ℃時尾氣中CO濃度低于23 mg·m-3;300 ℃和400 ℃焙燒后,AC-300、AC-400室溫活性更進一步提高,尾氣中CO濃度均低于10.35 mg·m-3。AC-300催化劑的室溫活性最高,18 ℃時尾氣中CO濃度低至1.84 mg·m-3;40 ℃時,AC-400催化劑活性與AC-300活性相當。由TEM表征可知,隨著焙燒溫度由200 ℃升至400 ℃,Au NPs的尺寸也從未經焙燒的2.3 nm長大至3.6 nm,但活性測試結果表明焙燒有利于提高催化劑室溫活性,表明當Au NPs小于5 nm時,Au NPs的粒徑尺寸不再是影響催化劑活性的決定性因素。CO和VOCs的氧化一般按照Mars-van Krevelen機理進行,增強Au/CeO2低溫還原性有利于提高催化活性[17]。由H2-TPR可知,焙燒提高了催化劑的氧化還原能力,促進了氧化反應的進行,這是焙燒后催化劑活性提高的主要原因。Li Lin等[18]的研究也表明,氧化還原能力是決定Au/FeOx催化劑低溫活性的主要因素。AC-400催化劑的Au NPs尺寸相比AC-300略大,并且其低溫還原性比AC-300略低,因此其低溫活性略低于AC-300。有報道[19]稱Au催化劑的活性由Au0和Au+共同作用,Au0主要負責活化氧分子,而Au+為CO轉化成CO2提供路徑。XPS分析知,CeO2表面存在混合價態的Au物種,這也有利于獲得高催化活性。

圖7 焙燒溫度對Au/CeO2催化劑活性的影響Figure 7 Influence of calcination temperature on catalytic activity of Au/CeO2 catalysts

表3 Au/CeO2催化劑活性比較

3 結 論

(1) 采用沉積沉淀法制備了花狀Au/CeO2催化劑,經(200~400) ℃焙后,催化劑的低溫CO氧化活性明顯提高。

(2) 300 ℃焙燒的催化劑活性最高,在質量空速78 400 mL·h-1·g-1條件下,18 ℃即可將體積分數1%的CO催化消除至1.84 mg·m-3。

(3) 焙燒增大了Au NPs粒徑,但尺寸仍然小于5 nm,Au NPs的尺寸效應不明顯。焙燒同時提高了催化劑的低溫氧化還原能力,這是催化劑活性提高的主要原因。