活性炭催化氧化煙氣中SO2的性能研究

謝小莉,王紅梅,齊小峰

(西安元創化工科技股份有限公司,陜西 西安 710061)

二氧化硫是重要的大氣污染物,我國二氧化硫排放量居世界首位,酸雨和二氧化硫污染每年造成1 000億元以上的經濟損失,SO2污染控制越來越重要。隨著近年來我國對能源需求的不斷增長和環境保護的日益加強,煙氣脫硫與硫的有效回收利用是環境保護和資源循環再生利用的重大課題。

目前,在我國有色金屬冶煉過程中產生的富含高濃度SO2的煙氣基本上均采用催化轉化法脫除SO2,然而低濃度SO2脫除技術尚處在起步階段。無氧氣氛中,在催化劑的作用下,SO2轉化率能達到約80%。但對富氧條件燃燒生成的燃煤煙氣,其O2含量高達體積分數3%~8%,催化劑很難繼續保持良好的活性,如何提高富氧條件下SO2的脫除率,是研究者共同關注的問題。

目前,我國僅有不到11%的火電廠和少數中小型鍋爐廠實施了煙氣脫硫技術,大部分的工業煙氣脫硫采用的是濕法脫硫技術,脫硫成本高。隨著環保要求的日益嚴格,更為高效節能和綠色環保的干法煙氣脫硫技術取代現有的濕法技術也是是一種必然趨勢。

活性炭(特別是煤基活性焦)的SO2脫除技術具有諸多優點。煙氣含有SO2、氧和水,在氧和水的協助下SO2在活性炭表面被氧化生成硫酸,可將其洗脫并用于磷復肥多聯產過程,既能實現SO2污染物的控制又回收了硫資源,脫硫效率高,活性炭可再生重復利用[1],被視為煙氣脫硫技術的重要發展方向[2-6]。本文研究活性炭孔道結構、水汽含量對催化劑脫硫性能的影響。

1 實驗部分

1.1 催化劑表征

采用美國麥克儀器公司AUTOCHEM Ⅱ2920型全自動程序升溫化學吸附儀,N2吸附-脫附法分析活性炭孔結構,BET法計算表面積和總孔容。

1.2 催化劑活性評價

采用固定床反應器評價催化劑性能,反應器為內徑3 cm的石英管,自制活性炭催化劑裝填量3 mL,粒度(20~40)目。催化劑床層上下填充(20~40)目石英砂支撐。采用模擬煙氣,SO2濃度為2 000 mg·m-3,氧氣含量約為體積分數3%~8%,吸附溫度為70 ℃,空速1 000 h-1。SO2分析采用德國約克MRU Vario Plus增強型煙氣分析儀。

2 結果與討論

2.1 脫硫反應機理

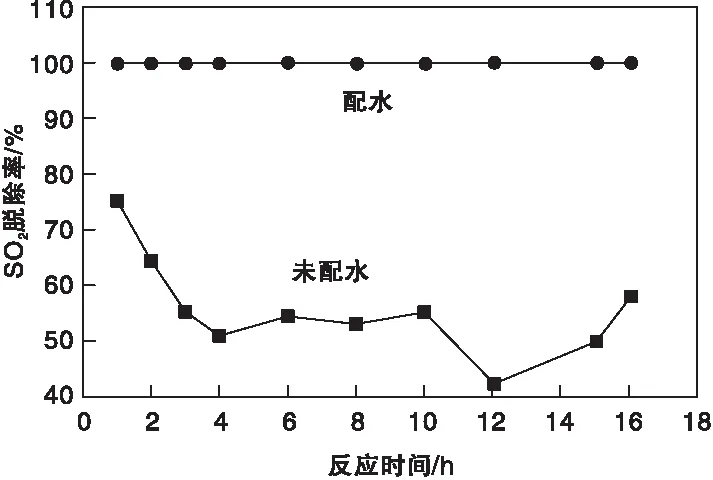

活性炭具有發達的孔隙結構,具有極強的吸附能力,同時具有化學活性(豐富的表面化學活性位)和物理活性(發達的孔隙結構),在對污染物的脫除過程中發揮著重要的作用。在煙氣脫硫過程中,如果僅使用活性炭作為吸附劑,SO2的脫除率很低,并且很快穿透,如圖1所示。由圖1可知,當煙氣中加入水蒸汽時,煙氣中的SO2、O2及 H2O首先吸附在活性碳豐富的孔隙內,然后在氧氣及水的作用下,活性炭內吸附的SO2在活性位上發生催化氧化,SO2+H2O+O2→H2SO4。活性炭表面的催化和化學作用促進 SO2的吸附,且生成的 SO3在H2O的作用下生成H2SO4,H2SO4通過活性炭的微孔遷移至中孔或大孔儲存[6-8]。水對硫酸的形成及在孔隙內的儲存起重要作用,H2O一方面是 H2SO4形成及洗脫過程的反應介質;另一方面還可能是H2SO4由微孔向中孔遷移過程的輸運介質。

圖1 水對脫硫效率的影響Figure 1 Effects of water vapor on desulfurization

2.2 活性炭孔徑分布

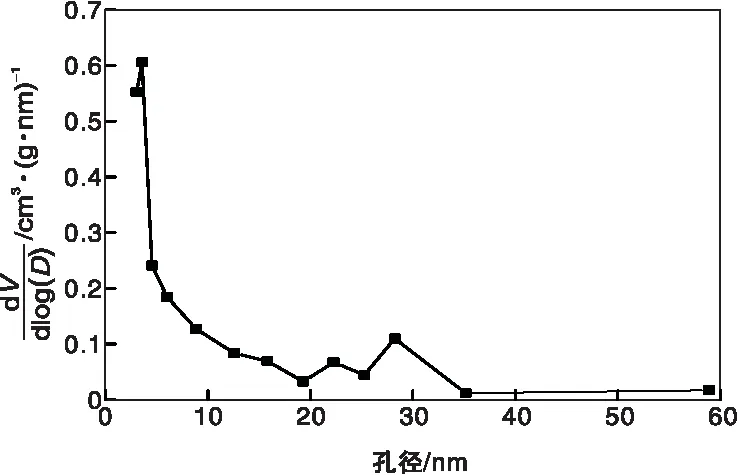

活性炭孔結構是影響脫硫效率的重要因素。活性炭孔隙是SO2吸附及氧化反應發生的場所,活性炭的微孔中分布著大量的化學活性位,能夠催化SO2氧化反應生成SO3。研究[3-5]認為活性碳內部中孔或大孔為反應生成物提供遷移通道,最后在中孔或大孔中富集,所以SO2在通道內的擴散過程也影響脫硫效率。自制活性炭孔徑分布如圖2所示。

圖2 活性炭孔徑分布Figure 2 Pore size distribution of activated carbon

由圖2可以看出,自制活性炭孔徑主要分布在(0~10) nm,且(0~3) nm的孔較為豐富,微孔區域面積很大,(20~30) nm處有一部分中孔結構。自制多級孔活性炭具有豐富的微孔和中孔結構,這種分級的孔道結構為SO2氧化及生成物的遷移提供場所,表現出較好的脫硫活性。

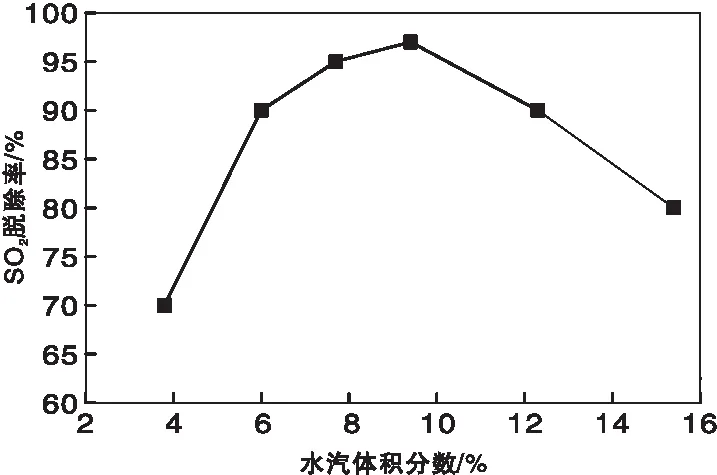

2.3 水蒸汽含量對SO2脫除率的影響

水汽含量對SO2脫除率的影響如圖3所示。由圖3可以看出,隨著水汽含量的增加,SO2脫除率先增加后減小,水汽含量為體積分數約8%~11%時,SO2脫除率在95%以上,隨著水汽含量的繼續增加,SO2的脫除率降低。這主要是由于水蒸汽含量過少,不能使活性炭表面的SO2氣體充分地轉化成硫酸;水蒸汽含量過大,導致水蒸汽在活性炭表面形成一層水膜,阻止SO2向活性炭表面傳質,影響SO2的吸附量。所以應根據具體的情況選擇適當的水蒸汽含量。

圖3 水汽含量對SO2脫除率的影響Figure 3 Effect of water vapor on removal efficiency of SO2

2.4 活性評價實驗結果

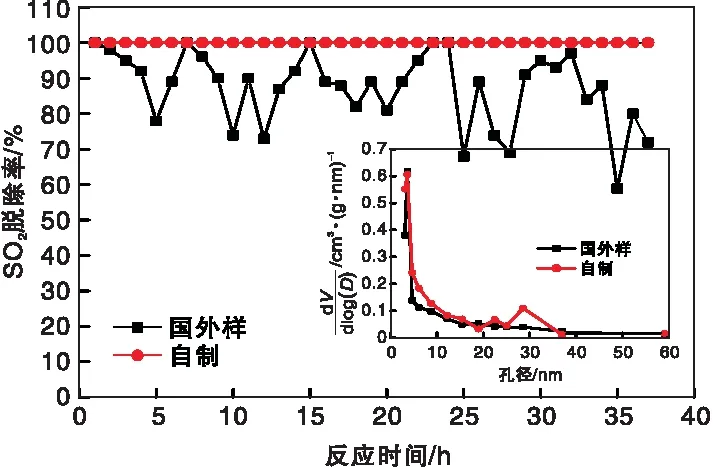

圖4是SO2濃度2 000 mg·m-3,空速1 000 h-1,溫度70 ℃條件下,SO2脫除實驗結果。

圖4 催化劑長周期評價結果Figure 4 Long-term evaluation of catalyst

由圖4可以看出,自制樣品的脫硫效果和穩定性遠遠高于國外的工業樣品,表明該樣品具有較好的工業應用前景。這主要是由于自制樣品在(20~40) nm處具有相對豐富的中孔結構,為SO2分子進入活性炭提供通道,而國外工業樣品以微孔為主。

3 結 論

(1) 為保證煙氣脫硫中活性炭的催化作用,活性炭應具有豐富的微孔和中孔結構,具有分級的孔道結構;為使吸附的 SO2在活性炭的表面充分地轉化成水合硫酸 (轉化率達到95%以上),適宜的反應溫度為約70℃,水蒸氣在模擬煙氣中的含量為體積分數8%~11%;煙氣中的氧氣含量高達體積分數3%~8%,已經足夠使SO2轉化為硫酸,不必額外補充。

(2) 活性炭催化氧化脫SO2制酸工藝是一種適用于低濃度二氧化硫煙氣治理的高效節能、綠色環保的先進技術,不產生二次污染,且能回收煙氣中的SO2,可應用于熱電廠、化工廠、冶煉廠等企業的尾氣處理。本工藝通過合理的洗滌流程,可以實現硫酸溶液的回收。