鋼管混凝土系桿拱橋施工控制技術*

孫九春,曹 虹,奚國棟

(騰達建設集團股份有限公司,上海 201204)

0 引言

鋼管混凝土系桿拱橋是由鋼拱肋、吊索、主梁和系桿組成的多次超靜定結構體系[1-5],其設計與施工高度耦合,采用的施工方法和安裝工藝與成橋后的主梁線形和結構恒荷載內力聯系密切。隨著施工階段結構體系和荷載狀態的變化,結構內力和變形隨之改變,并決定了成橋后結構受力及線形。因此,施工過程中須對橋梁每個施工階段進行詳盡的分析和驗算,對施工工序做出明確規定,并在施工過程中進行有效控制和管理,確保拱橋在施工過程中的受力和變形始終滿足設計要求。

本文以某鋼管混凝土系桿拱橋為依托,開展施工控制技術研究。該橋屬下承式系桿拱橋,采用支架法先施工主梁,再施工鋼拱肋。考慮材料彈性模量、結構自重、施工荷載、溫度、結構分析模型誤差、測量誤差等的影響,結構初始理論設計值難以做到與實際測量值完全一致,二者之間存在一定偏差。如果在主梁和鋼拱肋施工過程中無法有效控制或糾正偏差,既影響成橋結構內力,又影響結構外觀與使用功能。為保證結構受力和變形始終處于安全合理的范圍內,須進行施工控制。

1 工程概況

本工程為某市軌道交通區間橋中的雙線下承式鋼管混凝土系桿拱橋(見圖1),跨徑96m,全長100m(兩側梁端至支座中心線的距離均為2m),全寬13.5m。斷面最低點梁高2.3m,軌底至梁頂384mm,支座中心線至梁端2m,橫向設置2個支座,支座橫橋向中心距11.1m。本工程采用支架法先施工主梁,再施工鋼拱肋,系梁(縱梁)通過原位支架現澆施工。

圖1 鋼管混凝土系桿拱橋立面

2 施工控制目的與內容

2.1 施工控制目的

根據實際施工工序及現場獲取的參數和數據,對橋跨結構進行實時誤差分析和結構驗算。針對每個施工階段,根據分析驗算結果給出結構應力及變形等施工控制參數,分析并調整施工誤差,建立預警體系,對施工狀態進行安全評價和控制。

施工控制總體原則是確保施工期結構安全、穩定,并綜合考慮主要結構變形、內力控制及吊索索力控制。

2.2 施工控制內容

1)通過有限元分析,確保施工方案的可行性,并保證各施工階段主體結構、附屬結構強度和穩定系數滿足相關規范要求,確保整個施工過程安全順利進行,并提供支架施工時主梁及鋼拱肋預拱度。

2)施工過程中系梁、鋼拱肋等主要承重結構應力狀態及承重結構標高與線形控制。

3)鋼拱肋安裝、混凝土灌注過程中鋼拱肋應力、線形控制與分析,掌握鋼拱肋施工狀態。

4)監控成橋后吊桿索力,如有必要,確定索力調整方案。

5)對二期恒荷載施工過程中的鋼拱肋、系梁、吊桿等受力進行監控,了解成橋質量,為橋梁驗收提供技術資料。

3 計算分析

3.1 計算模型

需提前根據施工方案進行全過程計算分析,明確各構件受力、位移。本文采用有限元分析軟件建立計算模型,如圖2所示。采用正裝分析法、倒拆分析法、無應力狀態法進行分析[6-8],系梁、橫梁及鋼拱肋均采用梁單元模擬,吊桿采用僅受拉桁架單元模擬,橋面板按荷載考慮。

圖2 計算模型

施工階段荷載考慮結構自重、主梁縱向預應力、吊桿索力[9-11],成橋階段荷載考慮列車荷載,參考TB 10002—2017《鐵路橋涵設計規范》I級公路取值。

3.2 計算工況

根據本工程施工專項方案,參考相關技術規范,計算工況包括系梁混凝土澆筑、鋼拱肋安裝、鋼拱肋上下弦混凝土澆筑、鋼拱肋腹腔混凝土澆筑、鋼拱肋臨時支架拆除、吊桿張拉、系梁支架拆除、二期恒荷載施工、二次調索。

3.3 計算結果

1)位移

計算得到系梁最大豎向位移出現在系梁支架拆除階段,鋼拱肋最大豎向位移出現在吊桿張拉階段,對應的位移云圖如圖3所示。

圖3 結構豎向位移云圖(單位:mm)

2)應力

計算得到系梁最大壓應力出現在系梁混凝土澆筑階段,鋼拱肋鋼管最大壓應力出現在二次調索階段,對應的應力云圖如圖4所示。

圖4 結構應力云圖(單位:MPa)

3)索力

成橋后,吊桿最大索力為1 190kN,最小索力為830kN。

4)預拱度

依據有限元計算結果及現場監測數據設置系梁、橫梁、鋼拱肋預拱度。綜合考慮結構自重、二期恒荷載、溫度、車輛荷載、吊桿張拉等因素,計算得到系梁預拱度為0~7.29mm,鋼拱肋預拱度為0~22mm。

4 施工控制技術

4.1 變形控制

4.1.1測點布置

采用全站儀和水準儀對系梁標高和軸線進行測量,在每根系梁吊桿下錨板頂部及支座位置布置位移控制測點,左幅自左至右布置12個測點。為保證成橋后鋼拱肋線形與設計目標一致,在鋼拱肋各節段特定部位設置坐標測點。在鋼拱肋底緣吊桿交叉角點處設置鋼拱肋線形測點(共布置20個)。系梁及鋼拱肋位移測點布置如圖5所示。

圖5 系梁及鋼拱肋位移測點

4.1.2系梁變形控制

系梁采用支架澆筑施工,支架拆除前,系梁變形較小(趨于0),故本文僅對支架拆除后的施工工況進行分析,對實測值與理論值進行對比。

1)支架拆除工況

支架拆除工況下系梁變形曲線如圖6所示。由圖6可知,在系梁支架拆除工況下,左、右幅系梁變形為-15~3mm,基本呈跨中區域下撓大、靠近橋墩位置變形接近0的趨勢;左、右幅系梁實測變形值基本小于理論變形值,二者偏差基本<4mm;左、右幅系梁變形實測曲線與理論曲線變化趨勢基本保持一致;左、右幅系梁實測變形值偏差基本<6mm。

圖6 支架拆除工況下系梁變形曲線

2)二期恒荷載工況

二期恒荷載工況下系梁變形曲線如圖7所示。由圖7可知,在二期恒荷載工況下,左、右幅系梁變形為-5~4mm,基本呈跨中區域下撓大、靠近橋墩位置上撓小的趨勢;左、右幅系梁實測變形值基本小于理論變形值,二者偏差基本<4mm;左、右幅系梁變形實測曲線與理論曲線變化趨勢基本保持一致;左、右幅系梁實測變形值偏差基本<3mm。

圖7 二期恒荷載工況下系梁變形曲線

綜上所述,在系梁支架拆除和二期恒荷載工況下,系梁變形基本為-15~4mm,滿足規范和設計要求。

4.1.3鋼拱肋變形控制

1)吊桿張拉工況

吊桿張拉工況下鋼拱肋變形曲線如圖8所示。由圖8可知,在吊桿張拉工況下,左、右幅鋼拱肋變形曲線基本呈對稱分布,變形為-16~-2mm;左、右幅鋼拱肋實測變形值基本小于理論變形值,二者偏差基本<5mm;左、右幅鋼拱肋變形實測曲線與理論曲線變化趨勢基本保持一致;左、右幅鋼拱肋實測變形值偏差基本<3mm。

圖8 吊桿張拉工況下鋼拱肋變形曲線

2)主梁支架拆除工況

主梁支架拆除工況下鋼拱肋變形曲線如圖9所示。由圖9可知,在主梁支架拆除工況下,左、右幅鋼拱肋變形曲線基本呈對稱分布,變形為-11~-6mm;左、右幅鋼拱肋實測變形值基本大于理論變形值,二者偏差基本<5mm;左、右幅鋼拱肋變形實測曲線與理論曲線變化趨勢基本保持一致;左、右幅鋼拱肋實測變形值偏差基本<3mm。

圖9 主梁支架拆除工況下鋼拱肋變形曲線

綜上所述,左、右幅鋼拱肋在吊桿張拉和主梁支架拆除工況下的變形基本呈對稱性變化,發生下撓變形,下撓值<16mm,滿足規范和設計要求。

4.2 應力控制

4.2.1測點布置

為準確掌握系梁應力情況,對系梁進行全過程施工應力監測,選取大、小里程處拱腳及跨中9號吊桿處斷面作為應力監測斷面,在每個監測斷面上各布置1個應力測點,如圖10所示。

圖10 左、右幅系梁應力監測斷面布置

鋼拱肋應力監測斷面如圖11所示,在每個斷面上、下弦頂部及側邊位置各布置1個應力測點。

圖11 鋼拱肋應力監測斷面

4.2.2系梁應力控制

以系梁混凝土澆筑前的狀態作為應力監測初始狀態,不同施工工況下系梁實測應力值與理論應力值如表1所示。由表1可知,在不同施工工況下,系梁左、右側應力變化基本呈對稱分布特性,系梁應力基本為-7.70~1.70MPa;系梁實測應力值與理論應力值分布趨勢基本一致,二者偏差基本<2MPa,可知系梁應力滿足規范和設計要求。

表1 系梁實測應力值與理論應力值 MPa

4.2.3鋼拱肋應力控制

以鋼拱肋拼裝前的狀態作為應力監測初始狀態,不同施工工況下鋼拱肋1—1,4—4斷面實測應力值與理論應力值分別如表2,3所示。由表2,3可知,在不同施工工況下,左、右幅鋼拱肋各斷面應力變化基本呈對稱分布特性,鋼拱肋應力基本為-40.40~26MPa;鋼拱肋實測應力值與理論應力值分布趨勢基本一致,二者偏差基本<2MPa,可知鋼拱肋應力滿足規范和設計要求。

表2 鋼拱肋1—1斷面實測應力值與理論應力值 MPa

表3 鋼拱肋4—4斷面實測應力值與理論應力值 MPa

4.3 索力控制

本橋吊桿索力測量采用振動法,通過測試吊桿振動頻率換算吊桿索力,在每根吊桿上布設1個索力測點,如圖12所示。

圖12 左、右幅吊桿索力測點布置

1)二期恒荷載工況

二期恒荷載工況下吊桿索力變化曲線如圖13所示。由圖13可知,在二期恒荷載工況下,較短吊桿易受錨固邊界及減震器的影響,同時對環境溫度及外界干擾較敏感,索力實測值較難拾取,因此,短吊桿實測索力值與理論索力值偏差較大。

圖13 二期恒荷載工況下吊桿索力變化曲線

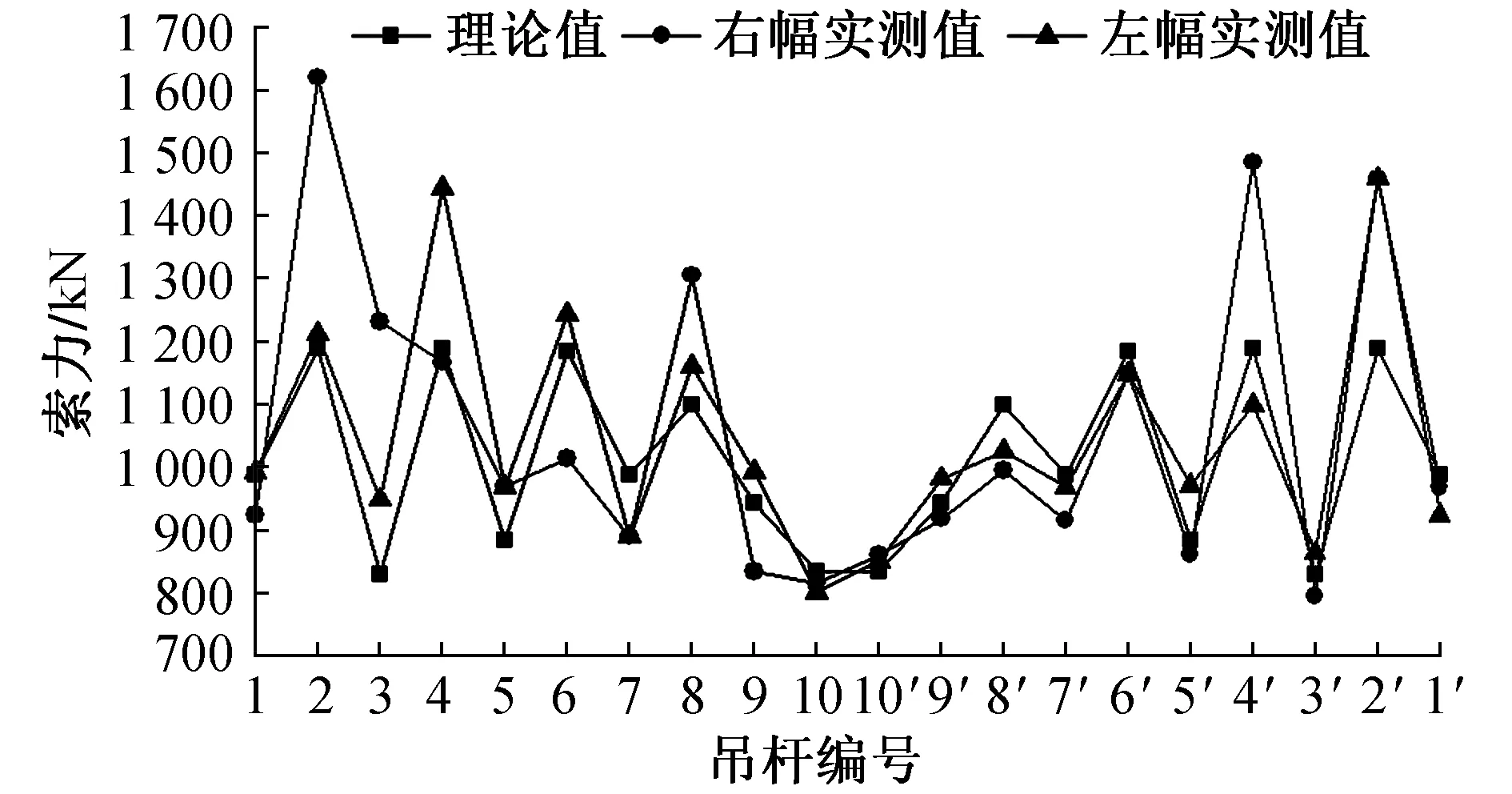

2)最終調索工況

最終調索工況下吊桿索力變化曲線如圖14所示。由圖14可知,最終調索后,全橋所有吊桿索力均符合設計要求;左、右幅吊桿實測索力值偏差基本<5%,單根吊桿實測索力值與理論索力值偏差基本<10%,滿足規范和設計要求。

圖14 最終調索工況下吊桿索力變化曲線

5 結語

本文通過對鋼管混凝土系桿拱橋結構施工全過程進行跟蹤監測,對系梁、鋼拱肋變形和應力及吊桿索力等實測結果與理論計算結果進行對比分析,判斷結構狀態是否滿足規范和設計要求。通過對比分析可知,系梁、鋼拱肋變形和應力及吊桿索力實測結果變化趨勢與理論計算結果變化趨勢基本一致,且實測結果均在規范及設計許可范圍內,可知本工程施工控制效果較好。