1580熱連軋機主軸齒套開裂成因研究

陳賢波

(寶山鋼鐵股份有限公司設備部,上海 201900)

0 前言

鼓形齒聯軸器作為剛性聯軸器,能夠在高速運轉中傳遞較大的扭矩,被廣泛應用于冶金、機械、礦山及化工等領域[1-4]。在熱連軋軋機傳動系統中,鼓形齒聯軸器也是重要組成部分,具有傳動效率高、承載能力大及平衡性好等特點[5-8]。然而,在熱軋生產過程中,容易發生開裂、破損等失效情況,需要停機檢修,更換配件。不僅限制了軋制速度,降低了生產效率,增加了生產成本,嚴重時還會導致廢品甚至引發安全事故等[9-11]。為此,當鼓形齒聯軸器發生頻繁損壞時,需及時對其進行細致分析,找出具體損壞原因,有利于現場工藝與設備的優化與改進,對延長設備使用壽命和降低事故發生率具有重要意義[12-14]。

目前,關于鼓形齒齒套開裂失效的成因學者們進行了大量研究。其結論可分兩大類。一類認為開裂失效的起因與結構設計的不合理有關。例如,許克軍等人[15]認為軋輥側扁頭套壓蓋連接螺栓設計的不合理,容易引起松動或斷裂,從而引發失效;石朗國等人[16]認為扁頭套接頭體結構和法蘭盤連接方式的不合理,會使扁頭套產生嚴重的晃動,從而誘發齒套開裂;趙強等人[17]認為軋輥扁頭在設計時考慮了換輥需要,會留有一定的間隙,但經常磨損和頻繁換輥,會使此間隙出現不斷擴大的趨勢,主傳動會由此產生較大幅度的扭振,引起疲勞失效。

另一類認為開裂失效的起因與材質、潤滑及磨損等因素有關。如凌士德等人[18]通過對鼓形齒材質和熱處理(表面滲氮)進行校核分析,發現其接觸安全系數太小,引發了接觸疲勞,齒面上存在剝落,剝落的齒面硬化層作為磨料產生磨料磨損,失效損傷面上伴有無光澤、霜狀密密麻麻成片的微小點蝕坑。王志遠等人[19]通過檢查扁頭處尺寸,發現了不同程度的磨損,造成工作輥在安裝扁頭時接觸到連接盤,連接盤受力造成連接盤的固定螺栓松動,出現螺紋損壞而脫落的情況,并使內部潤滑油泄漏。

綜上所述,目前關于精軋機鼓形齒齒套開裂失效的產生原因仍然沒有形成一致性的結論,需針對具體問題具體分析,才能找到其具體產生原因與對應的控制措施。為此,本文將針對1580熱連軋機F2機架的齒套開裂問題進行實驗研究,揭示其具體產生原因,為優化措施的提出提供理論依據。

1 問題描述

1 580熱連軋機F1~F3機架主軸采用鼓形齒聯軸器,前后半年左右,F1下主軸和F2上主軸齒套先后發生開裂事故。兩起事故的開裂位置和現象類似,為避免同類事故再次發生,對齒套開裂成因進行了分析。本文以F2上主軸軋輥側齒套為研究對象,對其斷口宏觀形貌、化學成分、力學性能、顯微硬度等進行實驗分析,以確定齒套開裂的主要原因。

1.1 基本狀況

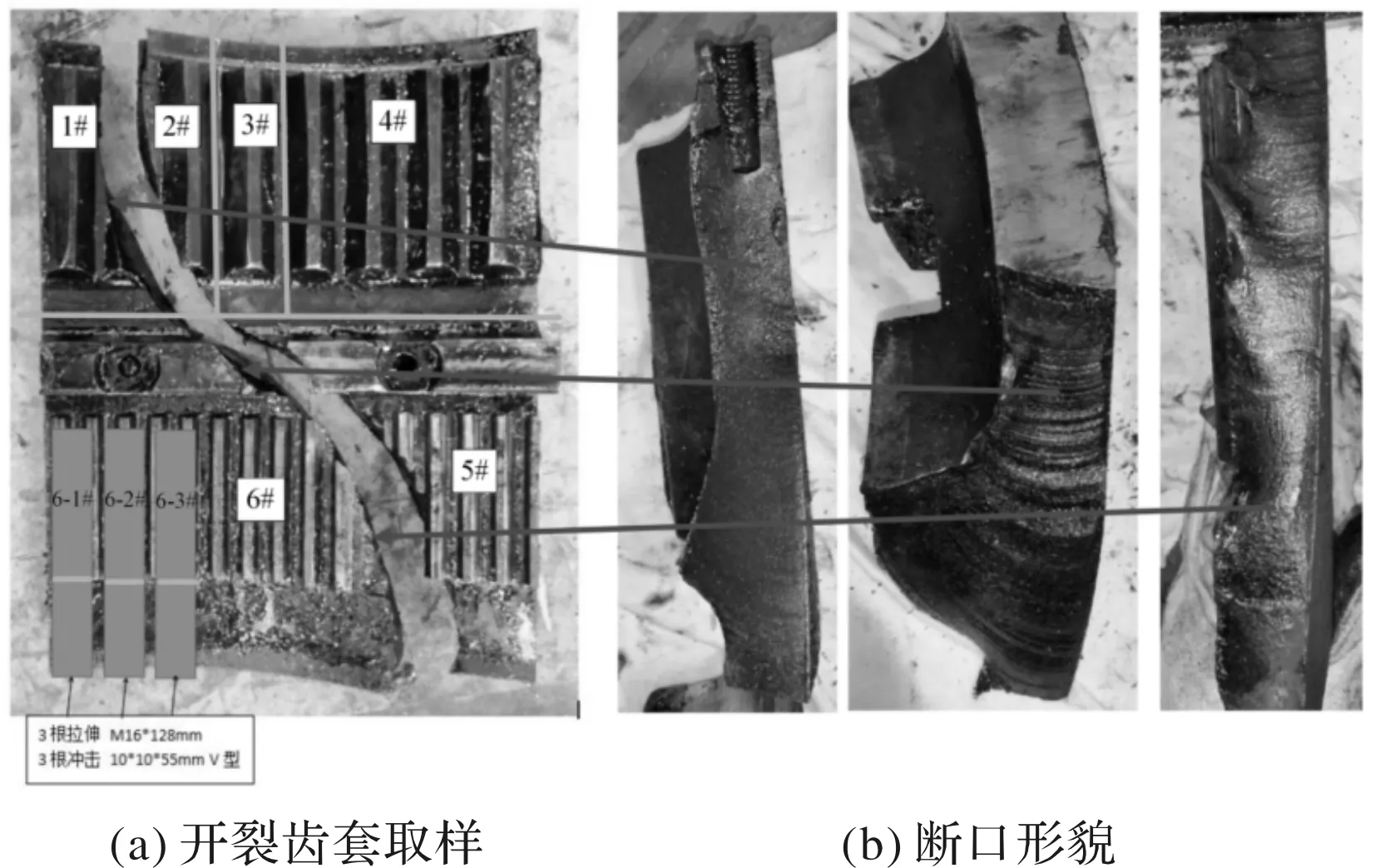

熱軋帶鋼生產過程中,精軋機F2機架經常出現非常大的振動異響,對其停機檢查。經現場抽輥檢查確認后發現,精軋機F2機架上主軸軋輥側扁頭套本體開裂,機械點檢對下機損壞的齒套本體進行復檢過程中,發現損壞的起始部位為齒套本體端面螺紋孔部位,該位置開裂后隨著軋機的運行繼而向內延伸至齒套內部,最終貫穿齒套全長至與扁頭套結合部位,屬于脆性開裂,如圖1所示。該精軋機F2機架上主軸累計在機使用10個月,損壞的齒套為新品備件配套上機。

圖1 精軋機F2機架齒套開裂

1.2 斷口宏觀形貌

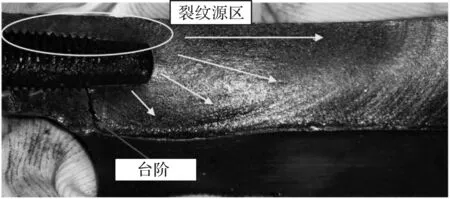

為確定齒套開裂的具體原因,首先觀察斷口宏觀形貌,然后對斷口附近和鼓形齒分別在現場切割取樣,并進一步的分析測試。如圖2所示,其中1#試件、2#試件、5#試件和6#試件用于開裂處斷口形貌分析;3#試件主要用于組織成分分析。同時,在6#試件中按藍色區域取6-1#試樣、6-2#試樣和6-3#試樣,并分別制作3個圓柱型拉伸試樣,尺寸大小為:Φ16 mm×128 mm,3個V型沖擊試樣,尺寸大小為:10 mm×10 mm×55 mm,用于力學性能的檢測。

圖2 開裂齒套的取樣及斷口形貌

開裂齒套的斷口形貌如圖2b所示。由圖可知,在整個開裂面上清晰可見海灘狀的疲勞條紋,表明裂紋源區在該齒套壁的螺紋孔附近。對螺紋孔區域的斷口進行進一步觀察,如圖3所示,裂紋從薄弱的螺紋孔處萌生,沿著圖示箭頭方向向齒根部擴展,屬于疲勞裂紋擴展而引發的脆性斷裂。

圖3 1#試件的斷口形貌

2 化學成分與力學性能檢測

2.1 化學成分

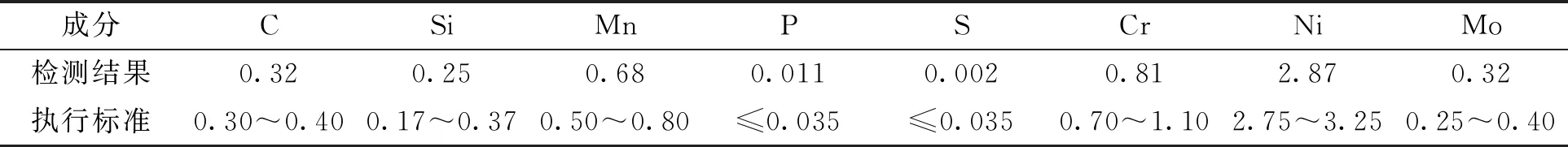

對開裂齒套3#試件進行化學成分檢測后,結果如表1所示。由表可知,開裂齒套的主要化學成份符合JB/T 6396-1992《大型合金結構鋼鍛件》技術條件中關于34CrNi3Mo高強度合金結構鋼的化學成分要求[20]。此結果也說明,齒套開裂的形成與鋼區夾雜并沒有直接關系。

表1 開裂齒套的化學成分檢測結果 %

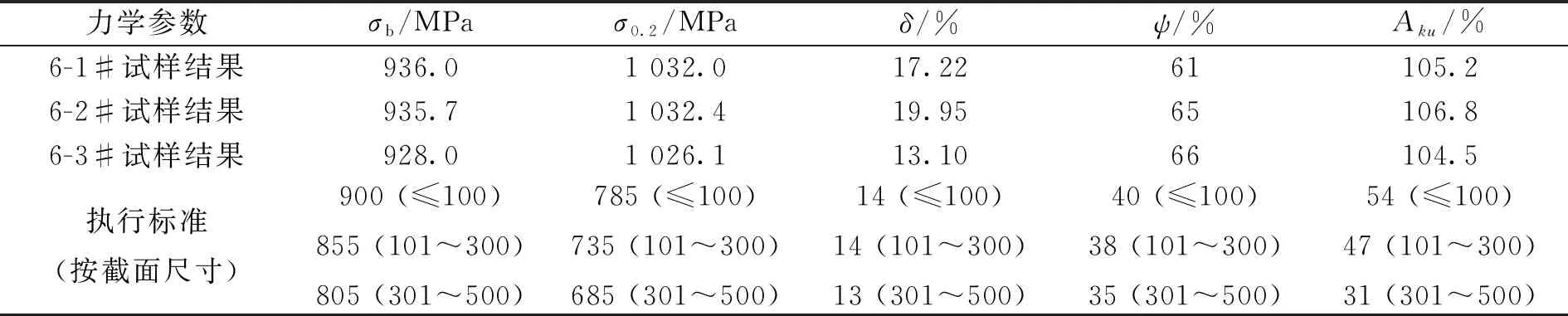

2.2 力學性能

對開裂齒套6#試件的拉伸試樣和沖擊試樣進行力學性能檢測,檢測結果取最小值,如表2所示。由表2可知,6-3#試樣的δ為13.10%,略小于標準值14%,但相同位置的另外兩個試樣(6-1#和6-2#)的δ分別為17.22%和19.95%,遠高于標準值14%,表明6-3#試樣的δ檢測結果可能存在一定誤差。除此之外,其余力學性能指標均遠高于JB/T 6396-1992《大型合金結構鋼鍛件》技術條件中關于34CrNi3Mo高強度合金結構鋼的強度、沖擊韌性等要求[20]。

表2 開裂齒套的力學性能檢測結果

3 微觀組織與顯微硬度分析

為進一步分析齒套開裂失效原因,對鼓形齒和螺紋孔部位進行了更為細致的實驗分析。鼓形齒兩側的宏觀形貌如圖4a所示,其中一側嚙合區域存在著嚴重的沖擊磨損,而另一側較好,無明顯磨損痕跡。同時,部分齒形有明顯的變形情況,表面有多次較大的沖擊痕跡。本文選擇其中兩根齒進行組織分析和氮化層檢測(7#試件和8#試件從鼓形齒上取得,9#試件從螺紋孔部位取得),如圖4b所示。

圖4 鼓形齒宏觀形貌與試件取樣

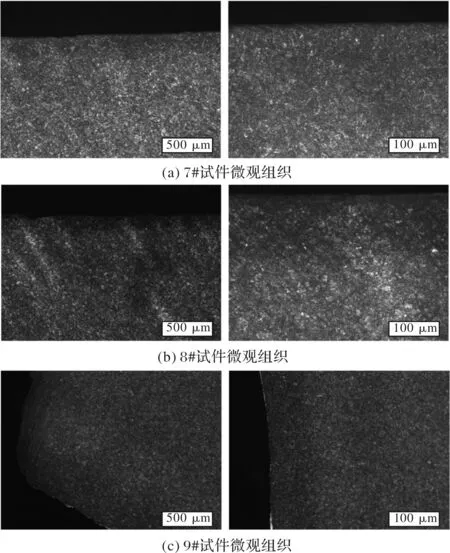

3.1 鼓形齒微觀組織分析

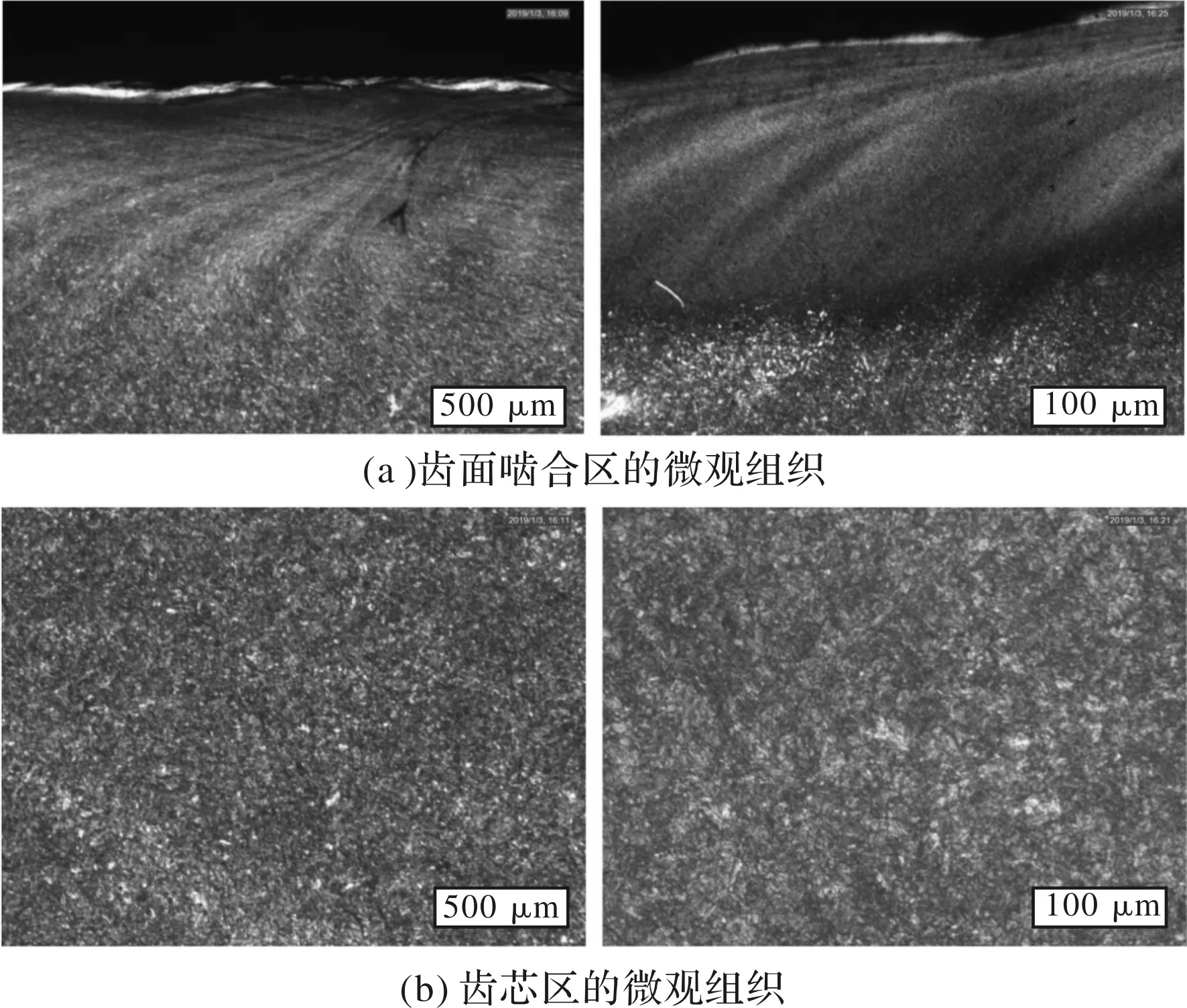

圖5a為鼓形齒齒面嚙合部位嚴重變形區域的微觀組織形貌。由圖可知,齒面嚙合部位存在明顯的組織流變區,主要是由熱、力交互作用引起的。而鼓形齒的芯部組織為常規的調質索氏體組織,如圖5b所示,兩者之間存在明顯差異。鼓形齒齒面和螺紋附近的微觀組織如圖6所示,分別采用4%硝酸酒精溶液和鹽酸氯化鐵溶液等腐蝕后,并沒有看到明顯的滲氮層組織。

圖5 鼓形齒齒面嚙合區和齒芯區的微觀組織形貌

圖6 鼓形齒齒面和螺紋附近的微觀組織

3.2 鼓形齒顯微硬度測試

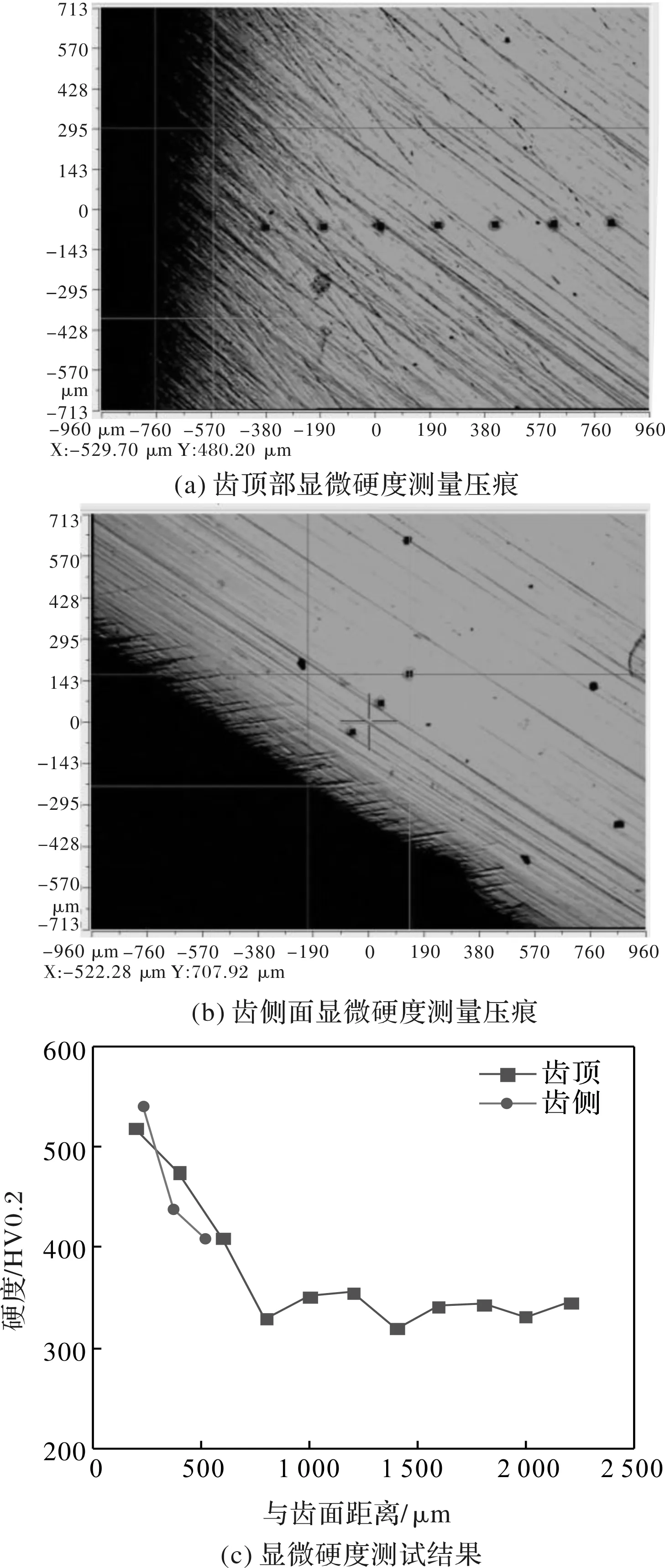

為了進一步確定鼓形齒齒面的氮化層深度,對其進行顯微硬度測試。圖7a和圖7b分別為鼓形齒齒頂和齒側面的顯微硬度測量壓痕,將齒頂和齒側面的顯微硬度有效檢測結果提取出,并繪制分布曲線,結果如圖7c所示。由圖中曲線可以看出,距離鼓形齒齒面200 μm處的硬度約為520~530 HV,有效氮化層深度約為0.5~0.6 mm。對比齒套零件加工技術要求(氮化層深度≥0.5 mm,齒面硬度≥550 HV),可以看出氮化層深度滿足技術要求,齒面硬度略低于技術要求,但差別不大。考慮到該齒套在開裂前已經服役10個月,齒面必然發生了磨損,其初始齒面硬度應該滿足技術要求。

圖7 鼓形齒齒面顯微硬度測試結果

3.3 螺紋孔顯微硬度測試

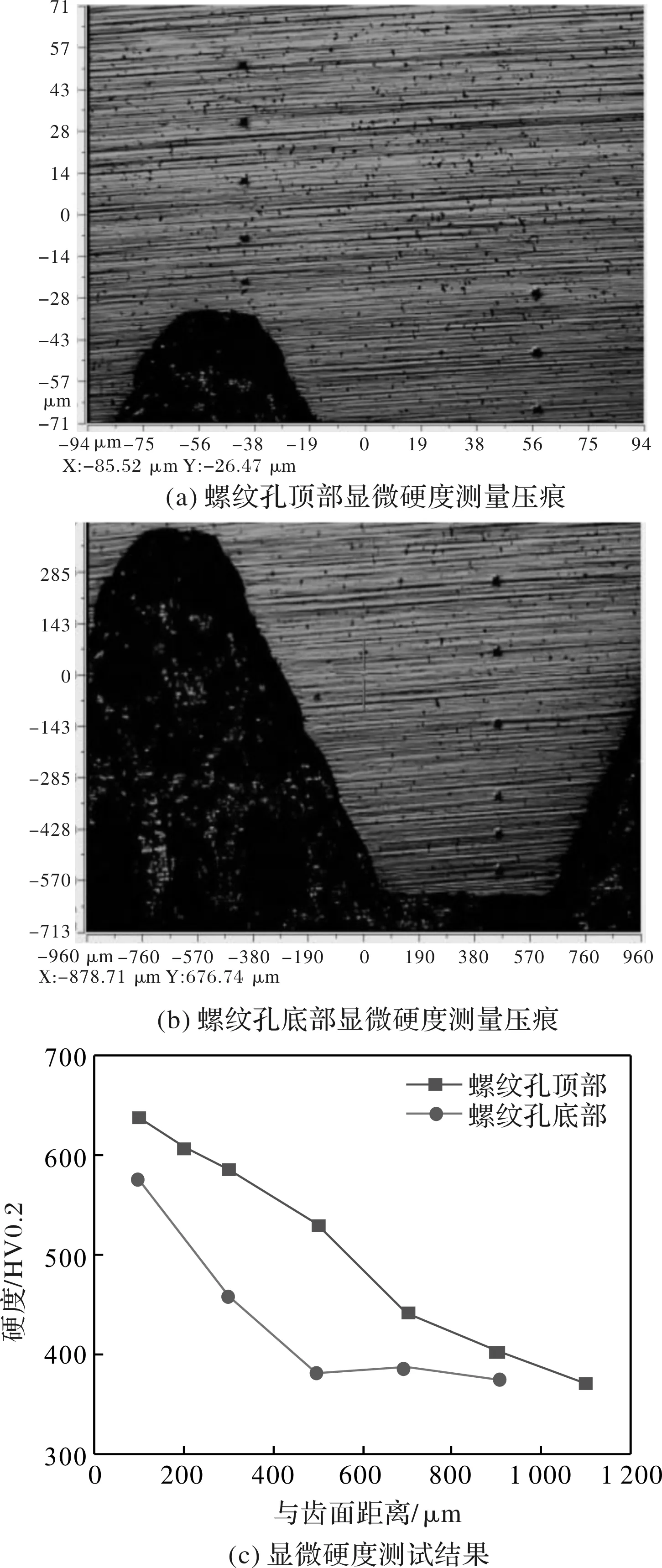

同樣采用顯微硬度法確定齒套壁螺紋孔處是否經過氮化處理。圖8a和圖8b分別為螺紋孔頂部和底部的顯微硬度測量壓痕,將螺紋孔頂部和底部的顯微硬度有效檢測結果提取出,并繪制其分布曲線,結果如圖8c所示。由該圖中曲線可以看出,距離螺紋孔頂部100 μm處的硬度接近650 HV,有效氮化層深度約為0.5~0.7 mm。

圖8 齒套壁螺紋孔顯微硬度測試結果

正常服役時,螺紋孔本身是無需滲氮的,齒套零件加工技術要求中明確規定:非滲氮處需進行防氮化處理,對比上述測量結果可知,在齒套氮化處理過程中,螺紋孔未封閉,造成螺紋部位也被氮化處理,導致螺紋部位材料脆性增大、韌性降低,在軋制扭矩的作用下,導致齒套沿螺紋孔部位開裂。因此,后續加工備件時應特別注意在氮化處理前,對螺紋孔進行特殊保護,增加保護螺堵、氮化保護涂料等。

4 結論

(1)齒套開裂屬于疲勞裂紋擴展而引發的脆性斷裂,裂紋源位于齒套壁螺紋孔附近;開裂齒套的化學成分和力學性能均滿足標準要求,不是開裂失效的主要原因。

(2)開裂齒套對應的鼓形齒齒面嚙合部位有嚴重的沖擊磨損及變形,存在明顯的組織流變區域,不同于芯部常規的調質索氏體組織。

(3)距離鼓形齒齒面200 μm處的硬度約為520~530 HV,有效氮化層深度約為0.5~0.6 mm,考慮到服役時間的磨損,基本滿足氮化層深度≥0.5 mm,齒面硬度≥550 HV的技術要求。

(4)開裂齒套壁螺紋孔處的顯微硬度測試結果表明,螺紋孔經過氮化處理,導致螺紋部位材料脆性增大、韌性降低,在軋制扭矩的作用下,導致齒套沿螺紋孔部位開裂,后續加工備件時應特別注意在氮化處理前,對螺紋孔進行特殊保護。