AlSi10Mg合金選區激光熔化大層厚成型及熱處理工藝參數研究

張繼祥,劉嘉源,李 歡,何廣川

(重慶交通大學 機電與車輛工程學院,重慶 400041)

0 引 言

鋁合金具備密度低,比強度大和可回收性強等優異性能,在工業制造上已經成為了一種不可或缺的金屬材料。AlSi10Mg作為一種鑄造鋁合金,具有強度高,機械性能好等優點廣泛應用于汽車發動機缸蓋、活塞與輪轂生產制造中。

選擇性激光熔化(SLM)是一種新型金屬件成型技術,能夠加工出形狀復雜、結構精細的金屬零件[1],具有原料利用率高、工藝周期短的優點,同時SLM成型的合金通過原位形成非晶態、納米晶或超細晶結構使得其強度可以達到甚至高于傳統方法制造的合金[2-3],在汽車鋁合金零件成型中具有很好的應用前景。

SLM技術首先通過軟件對待打印的工件三維圖進行分層,然后對每個二維層進行網格劃分,依次構造出工件層堆砌順序,設置出二維層的打印途徑。在生產過程中,通過SLM打印機首先按照層順序在襯底上沉積一層金屬粉,將金屬粉末壓實后再利用高功率激光根據設置的二維打印途徑融化金屬粉末,由下至上依次進行,通過不同層數的重疊從而打印出成型件[4-6]。

近年來,SLM成型AlSi10Mg的組織與性能被學者廣泛研究。E. BRANDL等[7]在基于50 μm層厚條件下研究了SLM成型AlSi10Mg成型件的微觀組織及疲勞性能,發現熱處理過程對疲勞抗力和組織的影響最為顯著;K.KEMPEN等[8]在30 μm層厚的基礎上研究SLM成型AlSi10Mg打印參數的優化,獲得了幾乎完全致密的零件,抗拉強度達到(396±8) MPa,對成型件時效處理后可以使得硬度值增加至(152±5) HV;袁廣辰[9]在30 μm層厚的基礎上對SLM成型AlSi10Mg工藝參數和性能做了詳細研究,在一定成型參數下,成型件抗拉強度達到460~483 MPa,硬度達到173~186 HV,同時發現在熱處理中抗拉強度與顯微硬度均有下降趨勢;張文奇等[10]在20~40 μm層厚范圍內制備出致密度高達99.9%的AlSi10Mg成型件,成型件拉伸強度達到遠高于壓鑄件的500 MPa; 侯偉等[11]在層厚30 μm基礎上利用SLM成型AlSi10Mg,研究了該合金顯微組織及室溫拉伸性,得出SLM成型AlSi10Mg具有細小晶粒并存在各向異性的拉伸性能,其組織與性能均優于傳統鑄件;閆泰起等[12]研究了退火溫度對激SLM成形AlSi10Mg微觀組織和拉伸性能影響規律,認為退火后合金的網狀共晶Si會發生斷裂、粗化,同時其延伸率大幅提高,實現強度/塑性的良好匹配;程志瑤等[13]利用SLM成型AlSi10Mg合金,研究了其熱處理前后的組織和性能變化,經退火處理后,共晶體溶入α-Al基體,成型件抗拉強度降至221 MPa,塑性隨退火程度增加而增加,伸長率升至23.5%。

在SLM成型過程中,成型厚度通常控制在30~100 μm,層厚較大時需要更高的線能量;中等層厚時,較低線能量即可使粉末充分熔化以形成致密層,上層的熔化會使下層部分重熔達到填補孔洞等缺陷的作用。AlSi10Mg合金粉末SLM成型研究,主要集中在中等層厚(30~50 μm)成型,對于大于50 μm大層厚成型涉及較少,這與SLM成型設備尺寸限制有關,還與大層厚成型難度大有關。為此筆者在加大激光功率基礎上,結合工藝優化,成型大層厚AlSi10Mg成型件。

筆者以SLM大層厚(60 μm)成型AlSi10Mg鋁合金件為研究對象,利用正交實驗法優化成型參數,并進行不同溫度退火熱處理。通過掃描電鏡(SEM)觀察AlSi10Mg粉末成型件和退火件的微觀組織,分析不同晶粒區間的分布情況,并通過X射線衍射(XRD)對工件成型和熱處理后物相進行分析,采用拉伸實驗,對成型件及退火件進行力學性能測試。

1 實驗材料與方法

1.1 實驗材料

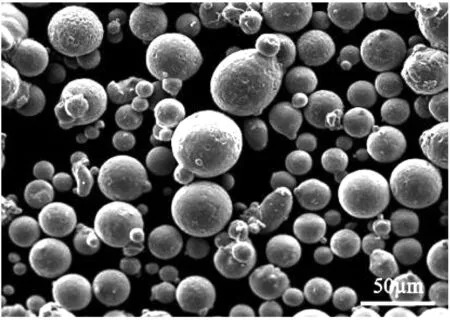

實驗采用中航邁特粉冶科技公司的AlSi10Mg合金粉末,成分含量見表1。圖1為AlSi10Mg合金粉末掃描電鏡圖像,可以看出粉末由不同比例的粗顆粒和細顆粒混合而成,顆粒粒度范圍為15~53 μm,平均粒徑為32.6 μm,基本呈球形,大顆粒表面依附著極少的衛星顆粒,不同粒徑的顆粒混合得以提升粉末的流動性[14]。

圖1 AlSi10Mg合金粉末掃描電鏡圖Fig. 1 Scanning electron microscope of AlSi10Mg alloy powder

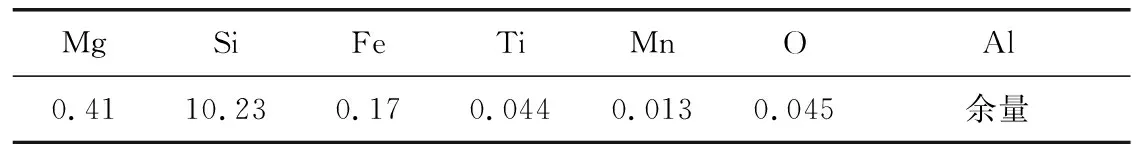

表1 AlSi10Mg合金粉末化學成分Table 1 Chemical constituents of AlSi10Mg alloy powder wt.%

1.2 實驗方法與表征

實驗在安世亞太DLM280型金屬SLM設備上進行,該設備最大成型尺寸為:280 mm×280 mm×300 mm,基板為AlSi10Mg合金材料。成型AlSi10Mg流程為打印前先通過三維繪圖軟件NX12.0建立三維模型圖,隨后利用Materialise Magics Print軟件對三維模型圖進行60 μm切片處理,獲得每層平面輪廓模型,并生成打印軌跡,實驗過程中設定層厚60 μm,每層打印完成后基板下降60 μm,成型件由下至上堆積而成,最后利用以上設備根據設定參數制備出成型件。其中,相鄰兩層的激光掃描方向呈67°如圖3(b),成型倉通入氬氣,壓力保持25 mbar,成型前基板預熱至200 ℃。

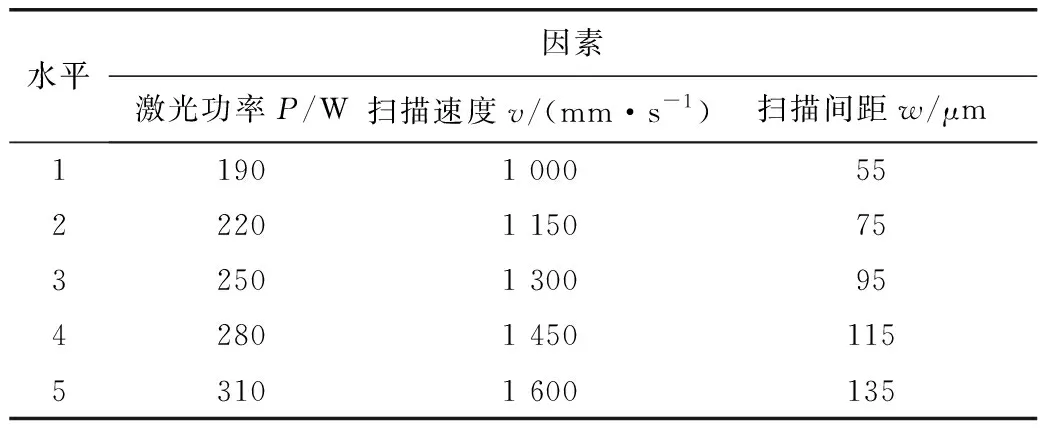

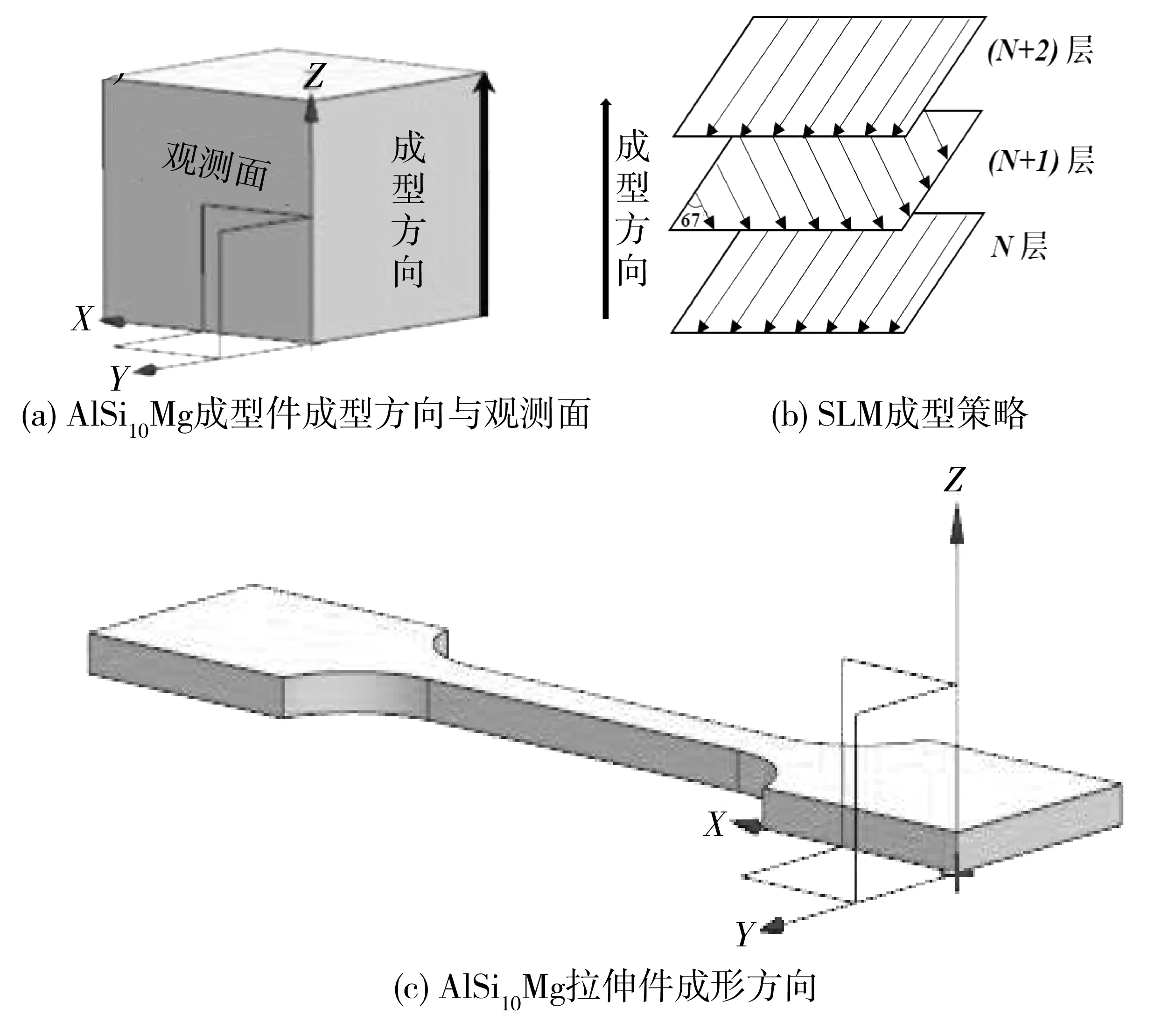

采用正交實驗L25(53)方法,以激光功率P、掃描速度v、掃描間距w為變量,表2、表3為因素水平表和正交實驗表。圖3(a)為SLM成型過程中成型方向(ND)與顯微組織觀測面(side cross-section),圖3(b)、圖3(c)為SLM成型過程掃描策略和拉伸件。

表2 因素水平Table 2 Table of factor levels

圖3 AlSi10Mg成型件與拉伸件示意Fig. 3 Schematic diagram of AlSi10Mg formed and stretched parts

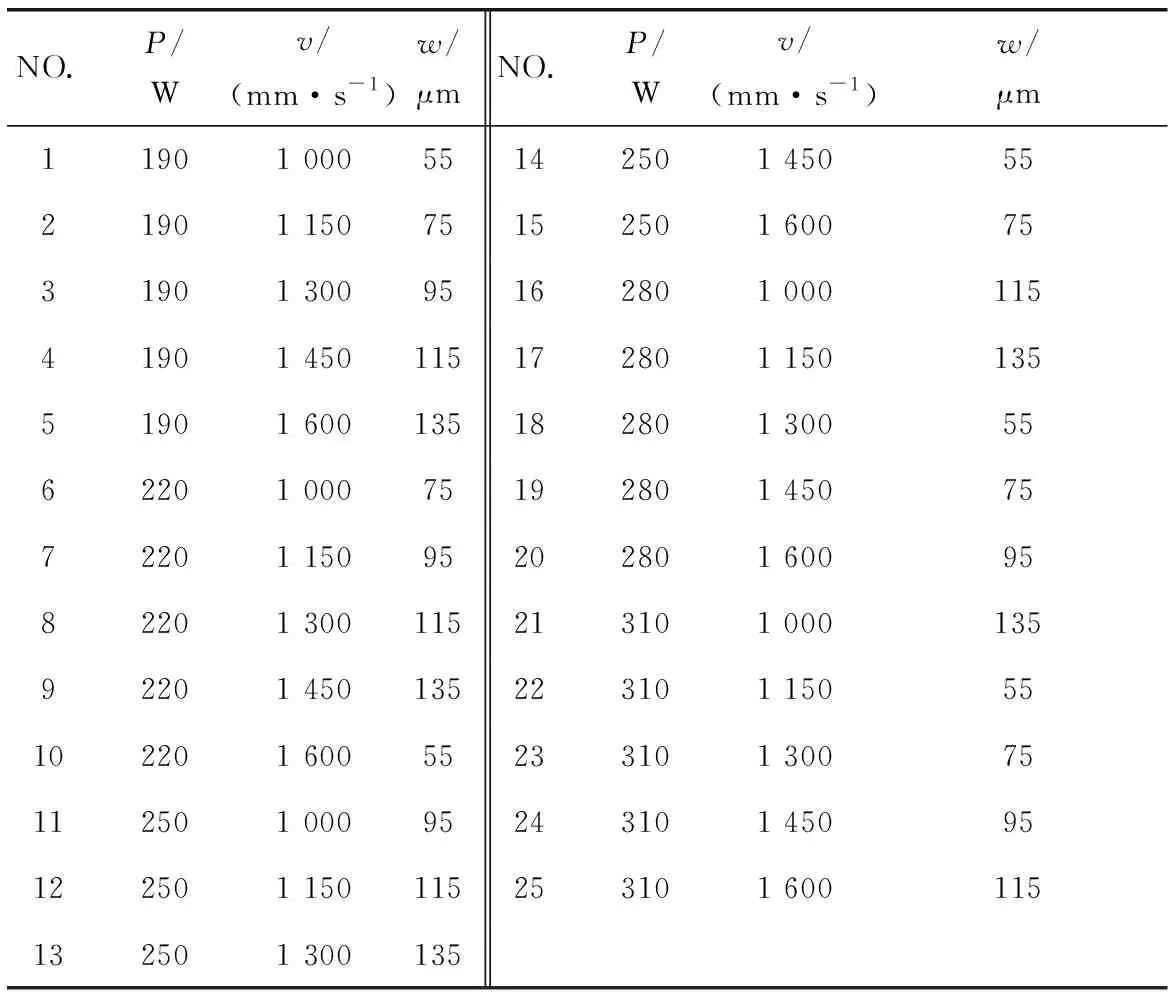

表3 正交實驗Table 3 Orthogonal experimental table

將成型件以及拉伸件均分別加熱到200、300、400、500 ℃保溫2 h進行退火處理,冷卻后加工成標準拉伸件。AlSi10Mg成型件與退火后的成型件經打磨、拋光后用keller試劑(95 mL H2O + 2.5 mL HNO3+1.5 mL HCl+1 mL HF)浸泡腐蝕15 s,電吹風吹干制備出金相成型件。對同種成型件采用阿基米德排水法測試成型件的致密度,測試3次取平均值。

將拉伸件與退火后的拉伸件裝于WDW-100型萬能拉伸機上,室溫條件下進行拉伸直至斷裂,拉伸速度為2 mm/s,計算抗拉強度,伸長率和斷口收縮率數據。線切割之前對拉伸斷口進行打蠟為防止線切割機工作中高溫對AlSi10Mg成型件造成氧化,拉伸斷口通過線切割機切割成規格為2 mm×2 mm×2 mm的小塊AlSi10Mg合金成型件。過OLYMPUS-BX53M型金相顯微鏡(OM)觀察成型件與退火件縱截面金相,JSM-7800F型場發射掃描電子顯微鏡(FSEM)觀察粉末及成型件拉伸斷口組織,在X’Pert型X射線衍射儀(XRD)上進行物相分析。

2 實驗結果與分析

2.1 工藝參數對致密度的影響

通過成型件致密度正交試驗后成型件致密度值如表4,可見24號成型件(P=310 W,v=1 450 mm/s,w=95 μm)致密度K達到99.92%。但正交實驗中最優打印參數僅為實際參考值,實際加工中成型參數受到成型設備及環境多方面影響,以至于不易達到最優值,該設備中成型參數合理范圍:P=200~250 W;v=1 000~1 300 mm/s;w=95~135 μm。綜合考慮后選取合理成型參數(P=250 W,v=1 150 mm/s,w=135 μm)。為了探究不同成型參數對AlSi10Mg致密度的影響規律,現對3個成型參數中分別選取任意一個參數作為變量,另2個參數始終保持恒定,同時保證變量在正交實驗表中進行選擇。

表4 AlSi10Mg成型件致密度Table 4 Density of AlSi10Mg formed parts

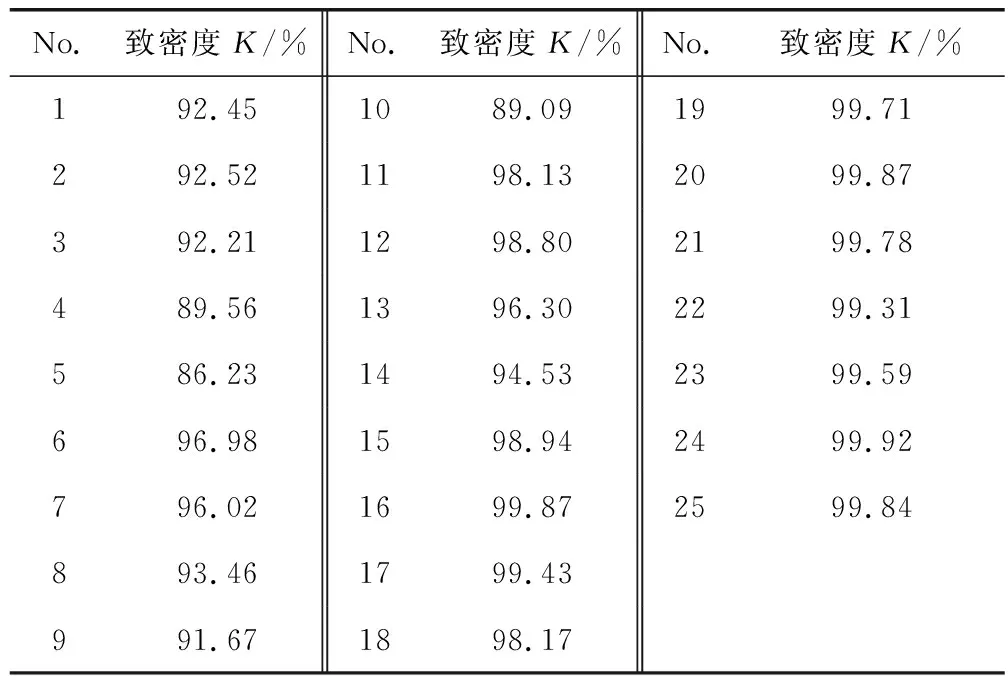

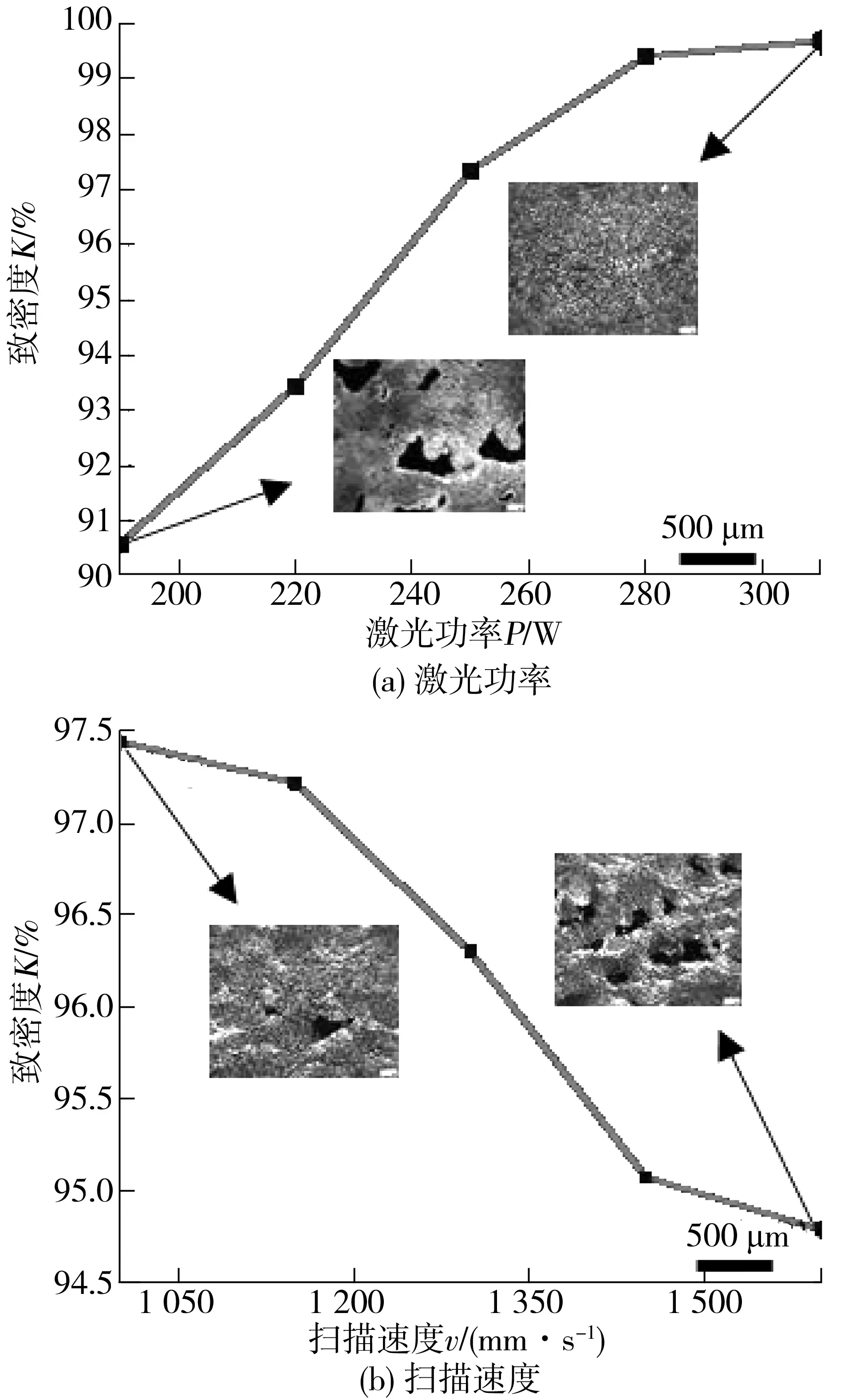

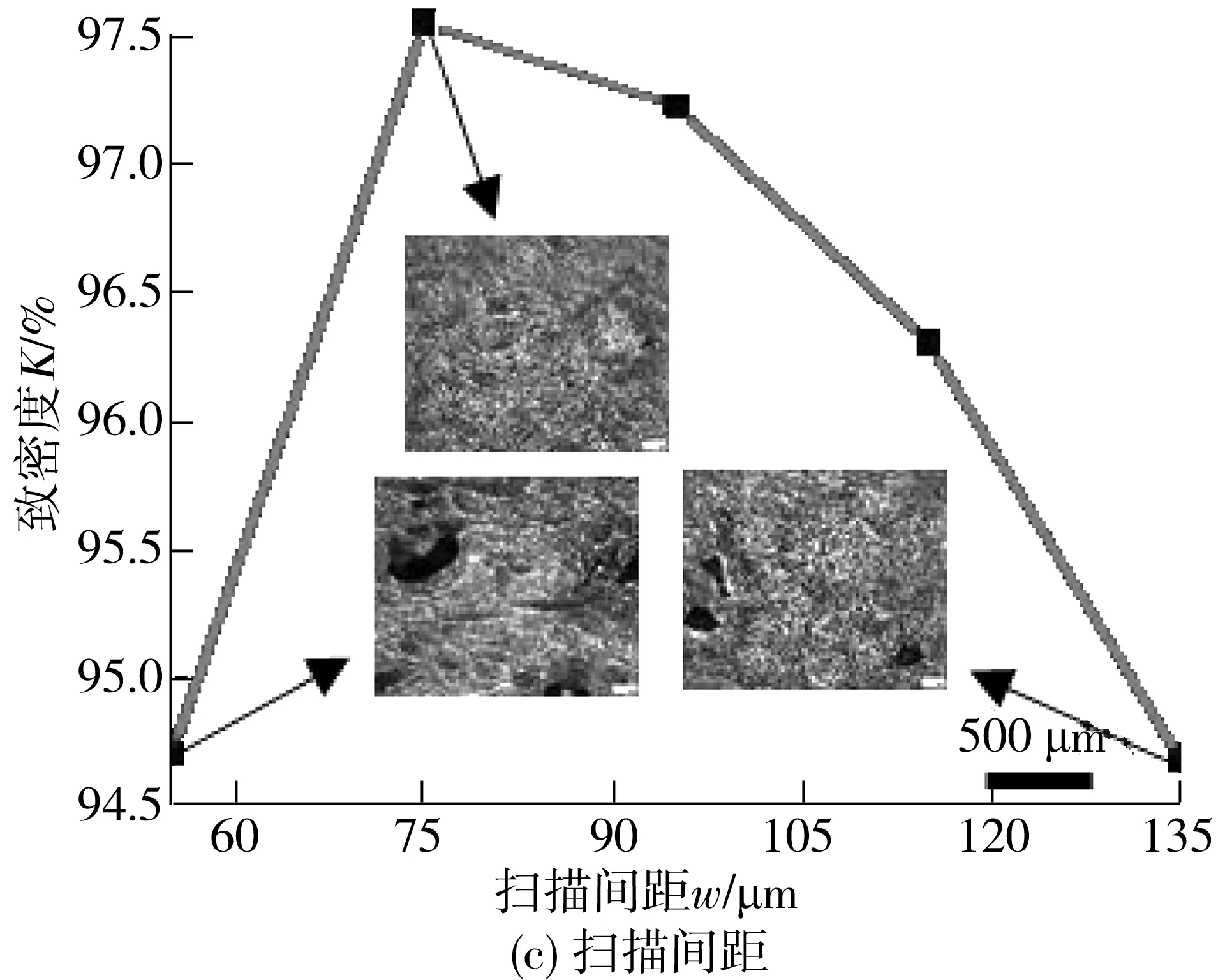

AlSi10Mg致密度隨著SLM打印參數變化曲線如圖4。

圖4 SLM打印參數對AlSi10Mg致密度的影響Fig. 4 Influence of SLM printing parameters on AlSi10Mg density

由圖4(a)(v=1 150 mm/s,w=135 μm)可知:成型件致密度K與激光功率P近似一次線性函數變化;P達到280 W,K已達到99%以上。當P為190 W時,熔池中存在大量工藝缺陷,大量粉末未熔化;當功率達到310 W時,熔池致密,粉末完全被融化成液相,幾乎沒有看到任何孔洞缺陷。

根據SLM過程中熔融液相黏度μ和溫度T的關系:

(1)

式中:m為原子質量;γ為合金液體的表面張力;σ為 Stefan-Boltzmann常量[15]。

當激光功率較低時,熔池溫度較低,由式(1)可知此時熔池液相含量較低黏度較大,部分未熔粉末間沒有被液相填補從而形成孔隙;激光功率加大,熔池處于較高溫度,熔池中合金液相黏度和表面張力降低,補充空洞和縮孔的能力增,導致成型件的孔隙率的降低。

由圖4(b)(P=250 W、w=135 μm)可知:致密度K隨掃描速度v的增加而減少,當v=1600 mm/s時,K達到最低點,只有94.8%。圖中微觀組織中空洞多少與致密度K變化一致。K隨v的增加而減少是由于線能量E會隨著v的增加而減少,從而不能供給粉末完全融化的能量,使得部分熔化合金粉末液相不足以填補粉末間空隙而留下了較多的孔隙,導致成型件K降低。

由圖4(c)(P=250 W、v=1150 mm/s)可知:密度K先隨著掃描間距w增加快速增大到最大值,然后又隨著w的增大而減小,但K的變化范圍為94.7%~97.5%,波動不是很大。當掃描間距w較大(>75 μm)時,一定熔池寬度不能使相鄰兩條掃描線熔池間有足夠的搭接率,從而導致缺陷在搭接區產生,并且隨著w越大缺陷越明顯;過低的掃描間距(如w=55 μm)時,雖然兩條相鄰掃描線熔池間有足夠的搭接率,但單位面積的輸入能量(能量密度)的過大,熔化的液相易產生飛濺,快速冷卻后容易形成球化現象,同時在搭接處也會由于重熔影響而形成粗大的針狀初生Si組織[9],使得致密度K降低。

2.2 SLM成型AlSi10Mg成型件微觀組織

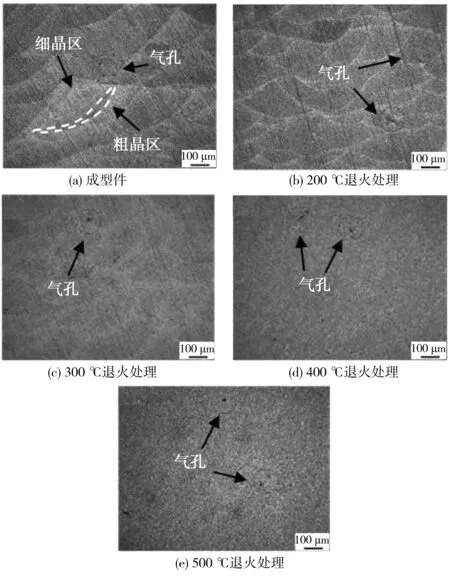

AlSi10Mg成型件和經過不同溫度退火后的成型件沿成型方向觀測面的金相如圖5。

圖5 SLM成型AlSi10Mg成型件在不同退火溫度下觀測面金相Fig. 5 The metallographic diagram of AlSi10Mg samples formed by SLMat different annealing temperatures

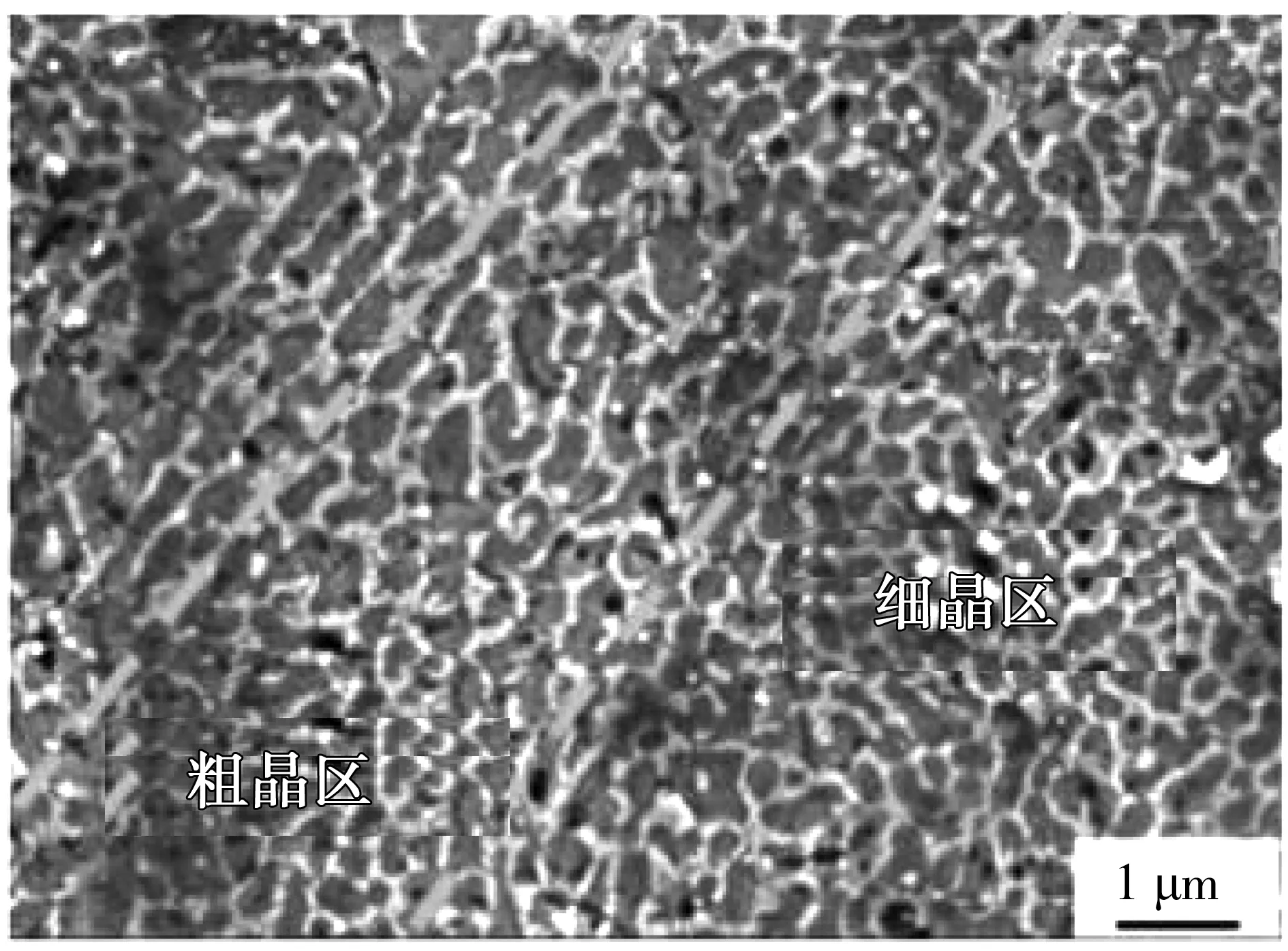

從圖5(a)中可觀察到成型熔池為“U”型紋路,在整個區域呈魚鱗狀不均勻分布,成型件熔池寬約為178 μm,深約為88 μm,由于未熔粉體間夾雜的氣體在粉體熔化時來不及析出,熔池中存在個別球形孔洞,熔池內部附近的組織相對于熔池邊界更加細小致密(圖6)。熔池內部組織致密是由于選區激光熔化過程中,熔池中心冷卻速度相對于熔池邊界更快,處于熔池內部的晶粒沒有足夠的時間長大所致,這與文獻[16]~文獻[18]結論保持一致。

圖6 AlSi10Mg成型件沿成型方向截面SEM圖Fig. 6 Section SEM figure along forming direction of AlSi10Mgformed parts

圖5(b)~圖5(e)為退火溫度(200、300、400、500 ℃)下顯微組織觀測面金相圖,可以發現隨著退火溫度的升高,熔池魚鱗狀輪廓逐漸模糊最后基本消失不見,這是因為經過退火處理后,成型件中的熔池邊界網狀共晶Si組織逐漸開始斷裂,變得不再連續,呈現出鏈狀分布,熔池邊界和內部的組織區別越來越小,合金內部的組織越來越偏向均勻性[11]。值得注意的是,經過不同溫度退火的成型件相對于成型件而言,殘余氣孔的數量密度和面積分數都在增加,這與粉末中殘留的水分與Al生成氫氣有關,熔池中易形成富氫環境,處于亞穩態下的殘余氣孔通過在富氫條件下變大[19]。

2.3 物相分析

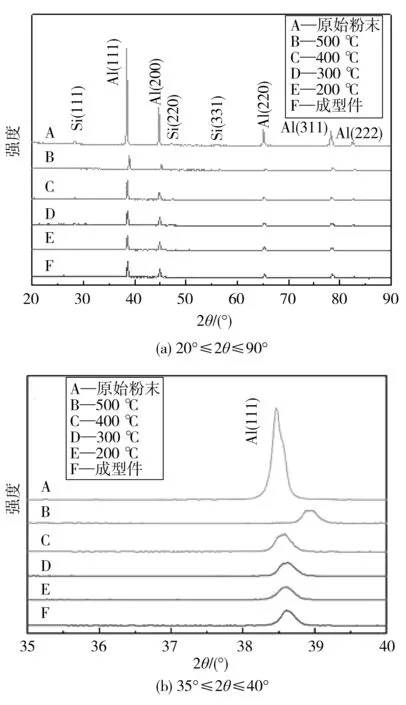

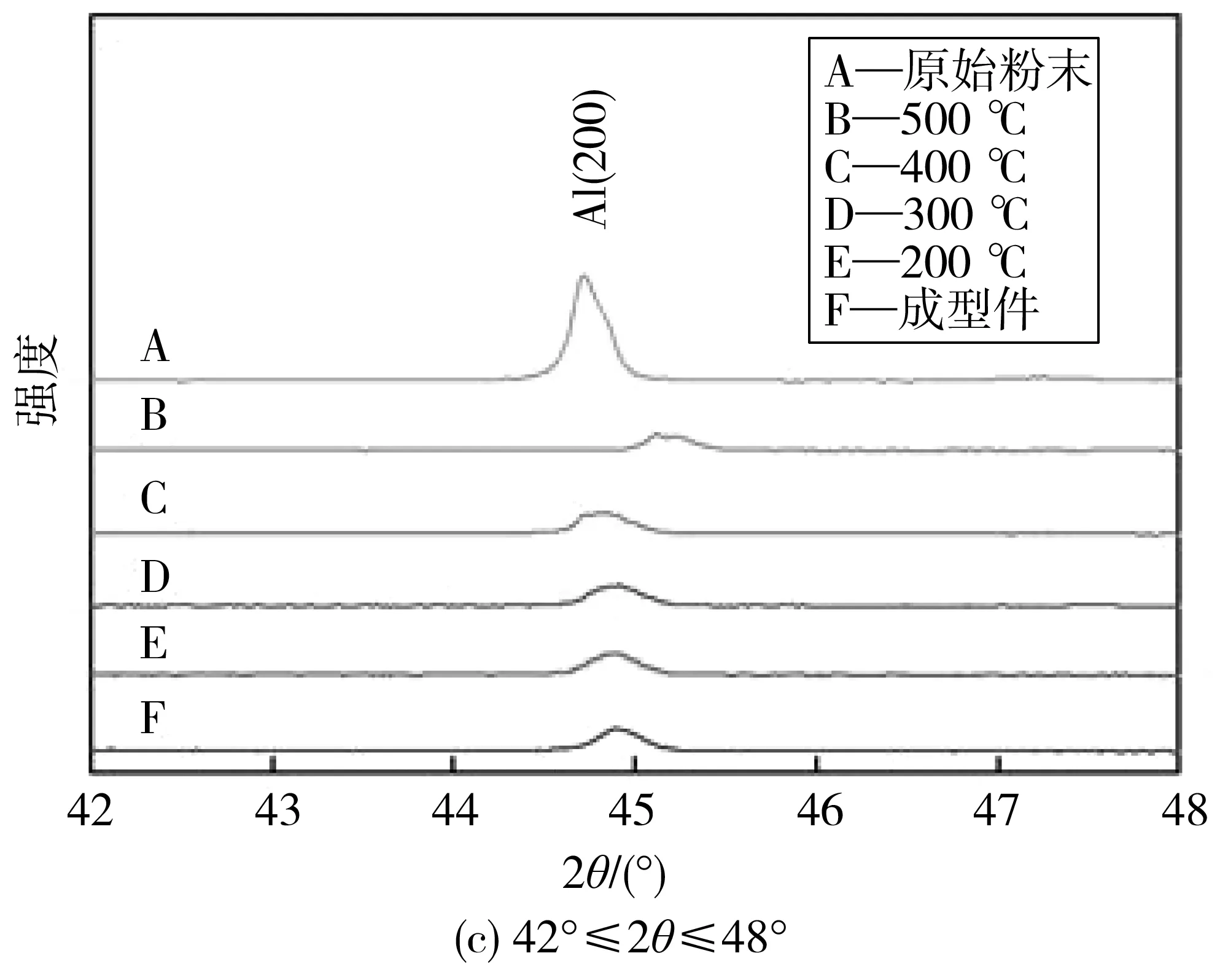

圖7為AlSi10Mg原始粉末,成型件和經過不同溫度退火的成型件的X射線衍射圖譜。

圖7 AlSi10Mg原始粉末與成型件和不同溫度退火后的成型件XRD譜Fig. 7 XRD spectra of AlSi10Mg original powder and formed partsand formed parts annealed at different temperatures

由圖7(a)可知:XRD圖譜主要為Al、Si相衍射峰,并未出現Mg2Si相衍射峰,這是因為Mg元素在AlSi10Mg原始粉末和成型件中所占比例極少(0.52%)。

由圖7(b)可知:成型件衍射峰相比于AlSi10Mg原始粉末向右偏移,根據布拉格公式2dsinθ=λ(d為晶面間距,θ為入射角,λ為波長)可知,當入射角θ增加時,實驗中靶材CuKβ未變,對應波長(λ)未變,晶面間距(d)在減少。說明在α-Al基體中發生了晶格畸變,分析其原因是SLM成型的AlSi10Mg成型件中主要為Si相和α-Al基體,Si在α-Al基體中多以置換固溶體形式存在[20],且Si原子半徑小于Al(RSi=0.1172 nm、RAl=0.1431 nm),SLM成型的AlSi10Mg成型件過程中由于Si占據了α-Al基體中Al原子原本所在位置,形成置換固溶體,從而使得α-Al基體中晶格常數減小,衍射峰右移。

由圖7(c)可知:

1)低于500 ℃退火的成型件相比于成型件衍射峰有輕微向左偏移現象。原因可能是退火過程中保溫時間為2 h,保溫時間相對較少,導致原本在Al固溶體中的Si析出量極少,大部分Si原子依然占據屬于Al原子的位置,從而在較低退火溫度下衍射峰偏移量變化不大。結合布拉格公式計算得出Al晶面間距(d)的增加,說明了退火過程中置換固溶體Si相從α-Al基體中析出,晶格畸變減少,AlSi10Mg成型件中Si占據Al原子的位置重新由Al原子占據,隨著退火溫度升高,Al固溶體的晶格常數越來越大,衍射峰相對成型件向左偏移量也越大。

2)但當退火溫度達到500 ℃時,衍射峰向右偏移明顯。其原因可能是在較高溫度(500 ℃)下退火時,尺寸較大的共晶Si晶粒會吸收共晶網狀結構破裂而析出的小顆粒共晶Si,共晶Si組織會發生粗化和球化,并且隨著退火溫度的升高粗化和球化現象會更嚴重[10,21],Si在經過退火的成型件中所占比例增多,最后部分片狀的Si留在組織中,總體的晶粒尺寸小于之前成型件中的晶粒尺寸,所以500 ℃退火時衍射峰向右偏移。

2.4 力學性能與拉伸斷口形貌

2.4.1 力學性能

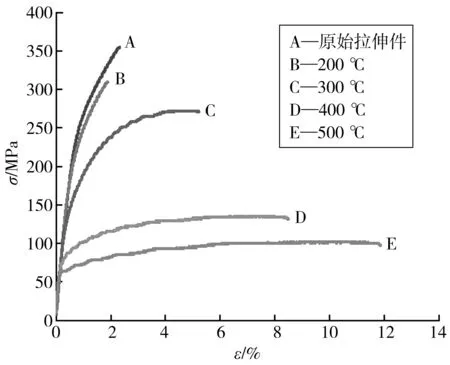

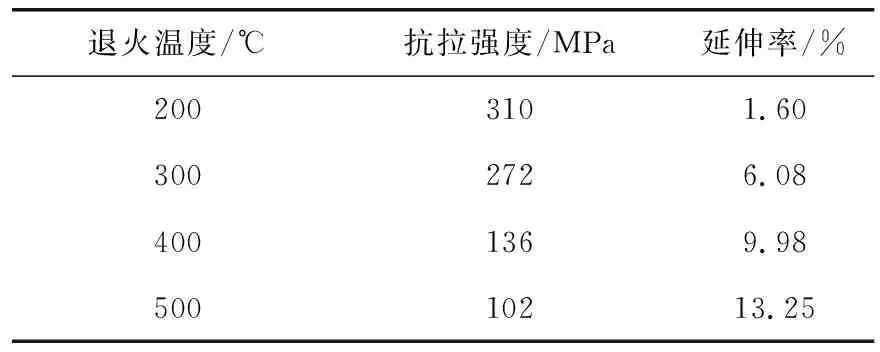

不同退火溫度后AlSi10Mg成型件應力應變曲線如圖8。抗拉強度、延伸率和斷口收縮率具體值如表5。

圖8 不同退火溫度下AlSi10Mg成型件的真應力-應變曲線Fig. 8 True stress-strain curves of AlSi10Mg formed parts at differentannealing temperatures

表5 不同退火溫度下成型件的抗拉強度與延伸率Table 5 Tensile strength and elongation of formed parts at differentannealing temperatures

隨著成型件退火溫度的升高,其抗拉強度逐漸降低,塑性(延伸率)逐漸增加;當退火溫度達到500 ℃時,強度只有原始(355 MPa)的28%,但塑性相對于原始(1.51%)提高了7.8倍。分析其彈塑性變化原因為:①AlSi10Mg成型件通過高功率激光源掃描AlSi10Mg粉末快速熔化凝固而得到,熔池內的晶粒在短時間內不能長大,成型件晶粒極細且組織致密缺陷較少,但退火導致網絡狀共晶Si組織的溶解、斷裂,Si晶粒有足夠的時間長大;伴隨Si晶粒的長大,Si晶界減少,對塑性變形抗力減弱,塑性增強;同時共晶網狀結構的破裂對位錯滑移有阻礙作用,內應力逐漸減弱[13],退火溫度越高,成型件對阻礙位錯的能力越弱,材料的抗拉強度越低;②在退火過程中,過飽和固溶體α-Al處于不穩定狀態,Mg和Si元素從過飽和固溶體中析出,導致固溶強化作用減弱基體發生軟化,使得伸長率提高,抗拉強度下降;③退火過程中熔池內部的氣孔數量增多,面積變大,在外力作用下更易產生裂紋從而使成型件發生斷裂,因此抗拉強度降低。

SLM成型AlSi10Mg的抗拉強度(355 MPa)高于鑄造AlSi10Mg的強度 (300 MPa),但伸長率(1.51%)低于鑄造鋁合金(3.50%)。一定溫度下的退火處理可以使SLM成型的AlSi10Mg成型件力學性能達到實際使用的標準,從表5中可以看出當退火溫度上升為300 ℃時,AlSi10Mg退火成型件抗拉強度下降到272 MPa,略低于鑄造AlSi10Mg,但其伸長率(6.08%)顯著高于標準鑄件,表明此時的退火件不僅具有鑄件強度,同時還有良好的塑性,可以更好地適用于實際應用中。

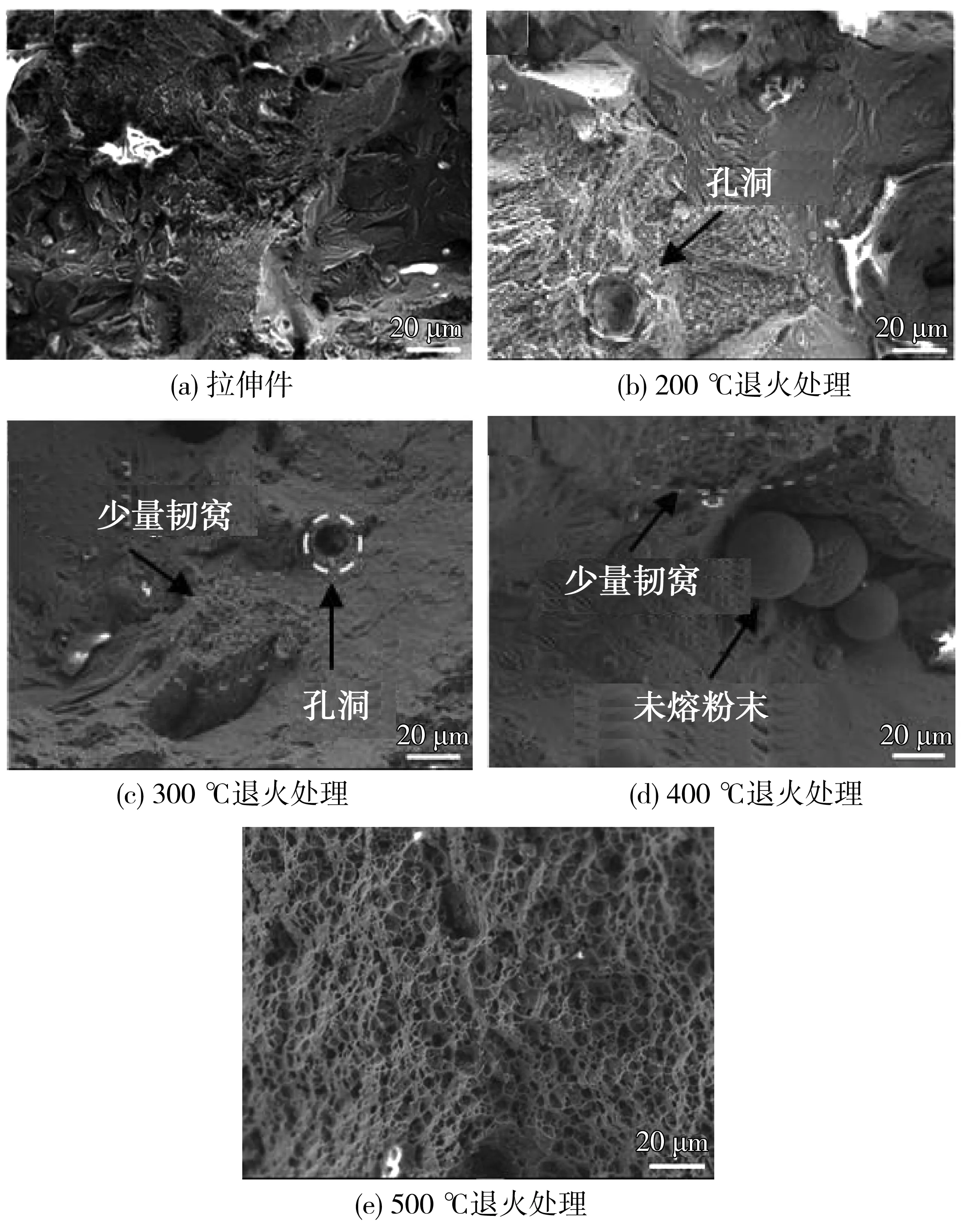

2.4.2 拉伸斷口形貌

拉伸斷口形貌可以直觀反映出材料斷裂機理,原始拉伸件與不同退火溫度下拉伸件斷口SEM圖如圖8。圖中有少量明亮的地方均為殘余少量的蠟,未對斷口組織分析造成影響。

從圖9(a)可以看出原始拉伸件斷口有少量河流狀的解理臺階和明顯的撕裂棱,屬于典型的脆性斷裂。

圖9 不同退火溫度下AlSi10Mg拉伸件斷口SEMFig. 9 SEM images of fracture of tensile pieces AlSi10Mg at differentannealing temperatures

拉伸件斷口形貌的存在大量階梯與河流狀,隨著退火溫度的增加,斷口形貌中的階梯狀減少見圖9(b)~圖9(e),這是由于AlSi10Mg成形態中Al-Si共晶組織對裂紋擴展有阻礙作用,裂紋沿著共晶界面移動,所以斷口存在不同階梯狀。當退火溫度達到200 ℃以上保溫2 h時有韌窩產生,500 ℃時保溫2 h通過觀察AlSi10Mg斷面可看到斷口表面變得較為平整,同時伴有許多密集韌窩的產生如圖9(e),韌窩平均寬度為4.5 μm,說明在較高溫度退火下共晶組織已經斷裂,裂紋延伸不需要沿晶界而呈現階梯狀擴展,同時表明在此溫度下的退火件已具有良好塑性。經過退火處理后的AlSi10Mg成型件相比于成型件塑性增強,是由于拉伸變形優先在α-Al基體中產生,隨著退火溫度升高,包圍α-Al基體Al-Si共晶網絡逐漸斷裂,共晶組織中的Si相因強度減弱而導致塑性變形增強[11]。這與2.4.1節中塑性隨著退火溫度的升高而增強結果一致。

結合2.4節與文獻[8]~文獻[10]對比可知,SLM成型較大層厚(60 μm)AlSi10Mg合金成型件與中小層厚(20~40 μm)成型件的微觀組織與斷裂機理基本一致,但其抗拉強度和塑性略低于中小層厚成型件,不同層厚成型件致密度均可達到99%以上,內部組織缺陷少,大層厚(60 μm)成型AlSi10Mg合金成型件經過適當溫度的退火處理后力學性能也優于鑄件。大層厚相比中小層厚成型主要在保證較優致密度和力學性能的條件下,通過較短時間利用SLM成型合金成型件,從而最大提高打印效率。

3 結 論

筆者采用選區激光熔化成型技術基于60 μm大層厚制備AlSi10Mg成型件,詳細研究了不同退火溫度對AlSi10Mg成型件微觀組織,物相組成和拉伸性能的影響規律及機理,得到以下結論:

1)在大層厚(60 μm)的AlSi10Mg粉末下根據正交實驗確定最優打印參數為激光功率310 W;掃描速度1 450 mm/s;掃描間距95 μm,該參數下SLM制備的AlSi10Mg成型件致密度可達到99.92%。

2)AlSi10Mg成型件金相觀測面有極少氣孔和匙孔。隨著退火溫度的增加,熔池邊界逐漸變得模糊,表明Si相逐漸從α-Al基體中析出,共晶網狀結構逐漸斷裂,熔池邊界共晶組織逐漸均勻化。

3)在對AlSi10Mg合金粉末,成型件以及退火件的物相分析中,3者所具有相同的物相組織。經過SLM成型與退火熱處理后,成型件中Si原子分別發生的取代與析出行為使Al原子發生晶格畸變,導致XRD衍射峰發生了不同程度的偏移。

4)隨著退火溫度的升高,AlSi10Mg拉伸件的拉伸斷口逐漸出現韌窩,抗拉強度降低,塑性增強;500 ℃時抗拉強度降至102 MPa,僅為原始拉伸件的28%,斷口面變得平坦且有大量韌窩,伸長率和斷口收縮率隨退火溫度升高逐漸增加。