機器學習在磁記憶無損檢測領域的應用及展望

楊 茂,張 洪,周建庭,劉人銘,陳 軍

(1. 重慶交通大學 土木工程學院,重慶 400074; 2. 重慶三峽學院 土木工程學院,重慶 404100)

0 引 言

金屬磁記憶檢測技術誕生于1997年,由A.A.DOUBOV在第50屆國際焊接學術會議上正式提出[1],可檢測鐵磁構件的應力集中及宏觀缺陷。鐵磁材料具有磁疇結構和自發磁化的特點,在荷載和環境磁場的聯合作用下,磁疇形態、分布發生改變,宏觀表現為應力集中或微觀缺陷部位的局部磁場增強,并在工作載荷消除后仍然保留[1-2]。磁記憶檢測技術無需外在激勵,以地磁場為激勵源,能夠對鐵磁材料的應力集中、早期損傷及損傷程度等進行評估,防止構件的突發性失效[3-5]。目前在石油化工、能源、航空等各領域進行了實際應用,并取得了較好的應用效果[6-8]。然而在具體的試驗及現場應用過程中,大量的檢測數據具有一定的離散性和非線性,磁記憶的精細化、定量化檢測面臨著發展瓶頸。

機器學習源于人工智能和統計學,是對能通過經驗自動改進的計算機算法的研究,特別適用于對大量磁記憶檢測數據的分析。通俗地講,機器學習就是讓計算機從數據中進行自動學習,從大量的數據中發現規律,并利用此規律對未知數據進行預測的算法[9-10],它是數據驅動的,用于對數據間的內部關系進行建模[11]。機器學習是一門多學科交叉專業,涵蓋計算機科學、概率論、統計學、近似理論和復雜算法等知識,大致可分為監督學習和無監督學習兩類,常用的監督學習有支持向量機,人工神經網絡,隨機森林等,無監督學習主要是各種聚類算法和主成分分析(PCA)[12-15]。

將機器學習用于對磁記憶檢測數據的深入分析是實現缺陷精準定位和定量檢測的新思路,主要綜述了各種機器學習算法在磁記憶無損檢測領域的應用現狀,主要包括在焊縫、管道等構件缺陷檢測中的應用和發展,并結合磁記憶無損檢測技術的發展難題,展望了機器學習在該領域的應用前景,進一步考慮將機器學習應用于橋梁內部鋼筋損傷的磁記憶檢測當中。

1 焊縫缺陷的磁記憶定量化識別

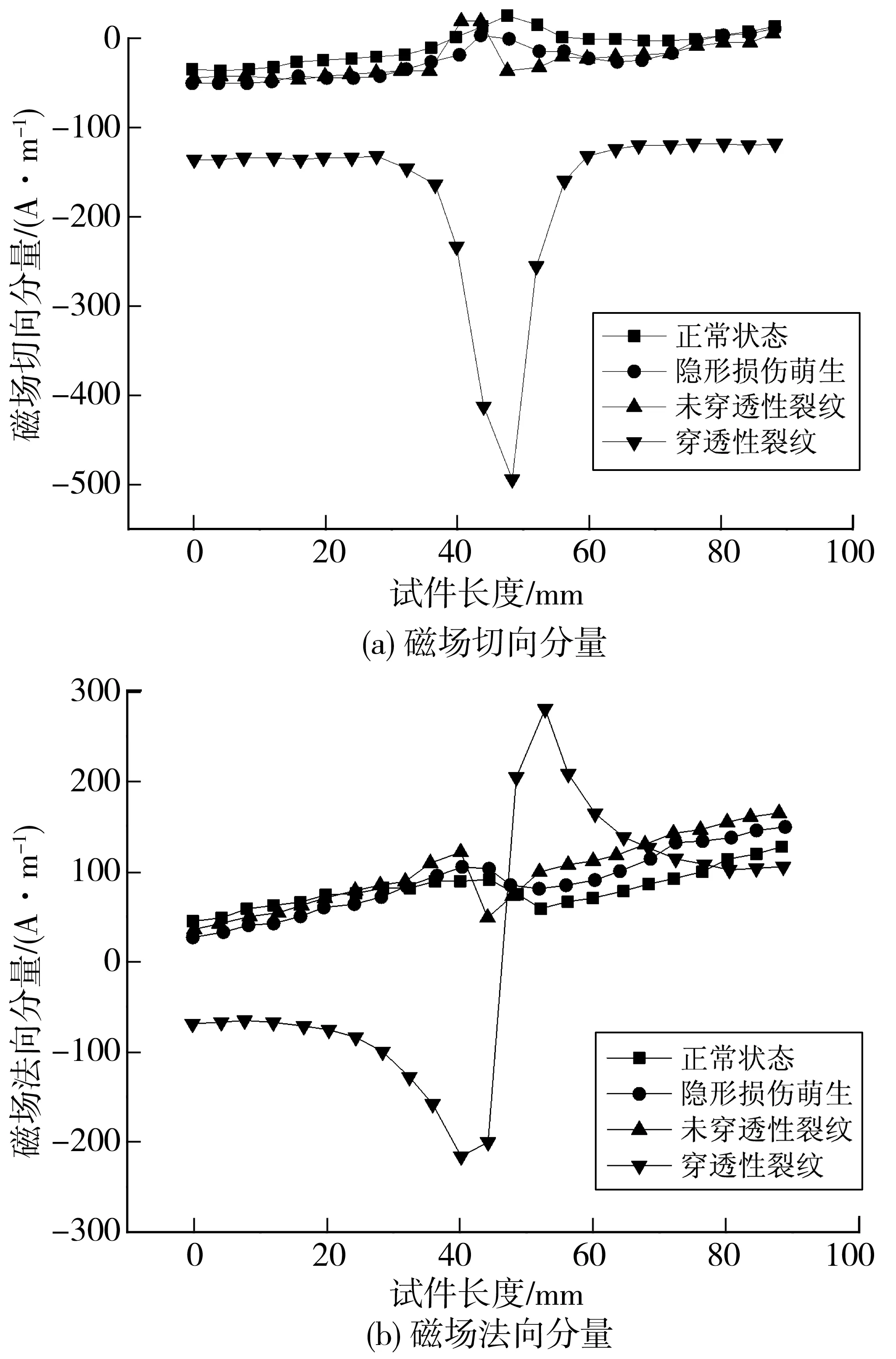

焊縫作為金屬構件中的薄弱部位,在施焊過程中存在未焊透、夾渣等現象,在后期工作中極易發生應力集中和破壞,故磁記憶無損檢測法非常適用于焊縫缺陷檢測,在焊縫缺陷磁記憶定量化識別領域,東北石油大學的邢海燕團隊將一系列的機器學習算法應用到其中[16-21]。在不同循環加載周次下,未焊透和夾渣焊縫出現不同程度的缺陷,用常規的X射線法將焊縫缺陷分為4類:正常狀態、隱性損傷(隱性裂紋長為2~4 mm)、裂紋未穿透、裂紋穿透。對照常規定量檢測方法,獲取不同狀態下的磁記憶特征并分析,結果表明依靠傳統的磁記憶判據無法識別焊縫的損傷狀態,如圖1,試件在檢測過程中受到外界干擾,磁信號會出現模糊性和分散性的問題,只有在裂紋穿透階段,磁記憶信號切向分量會達到極值,法向分量過零點,而在其他損傷階段,相應信號并沒有出現明顯的判據特征。

圖1 不同損傷程度下未焊透試件的磁場強度分布[21]Fig. 1 The distribution of magnetic field intensity of incompletepenetration test pieces under different damage degrees [21]

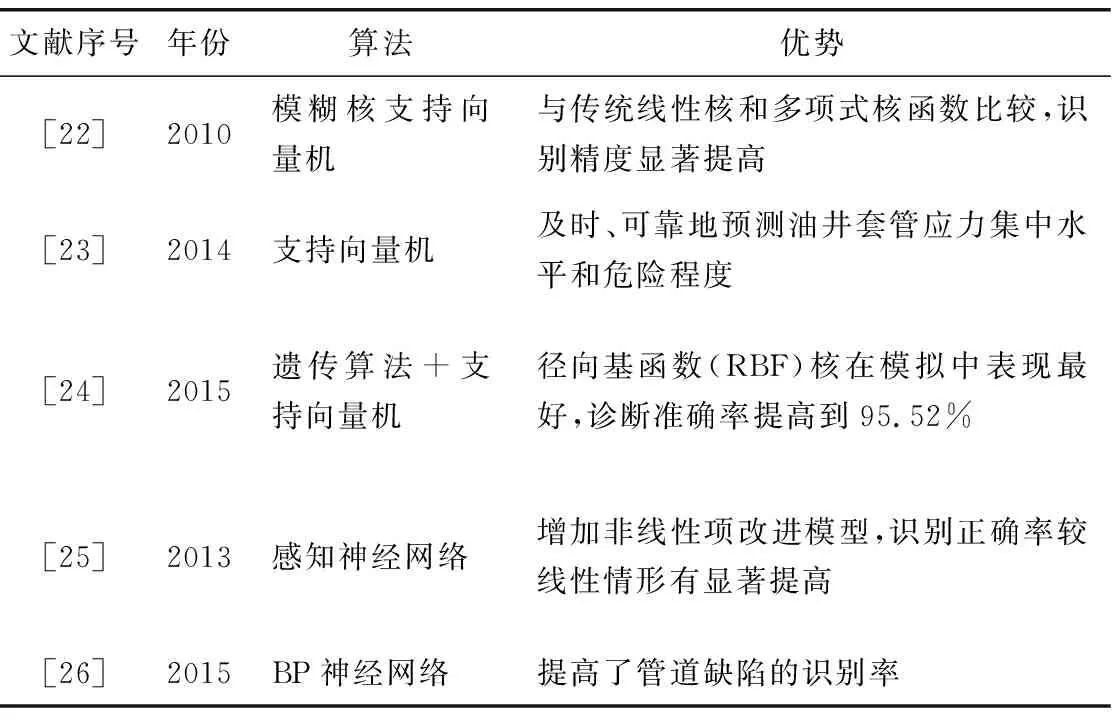

因此,對損傷更為敏感的磁參數以及對分散數據具有強大處理能力的機器學習算法被引入到焊縫缺陷的磁記憶定量檢測中。具體的機器學習算法和應用情況如表1。

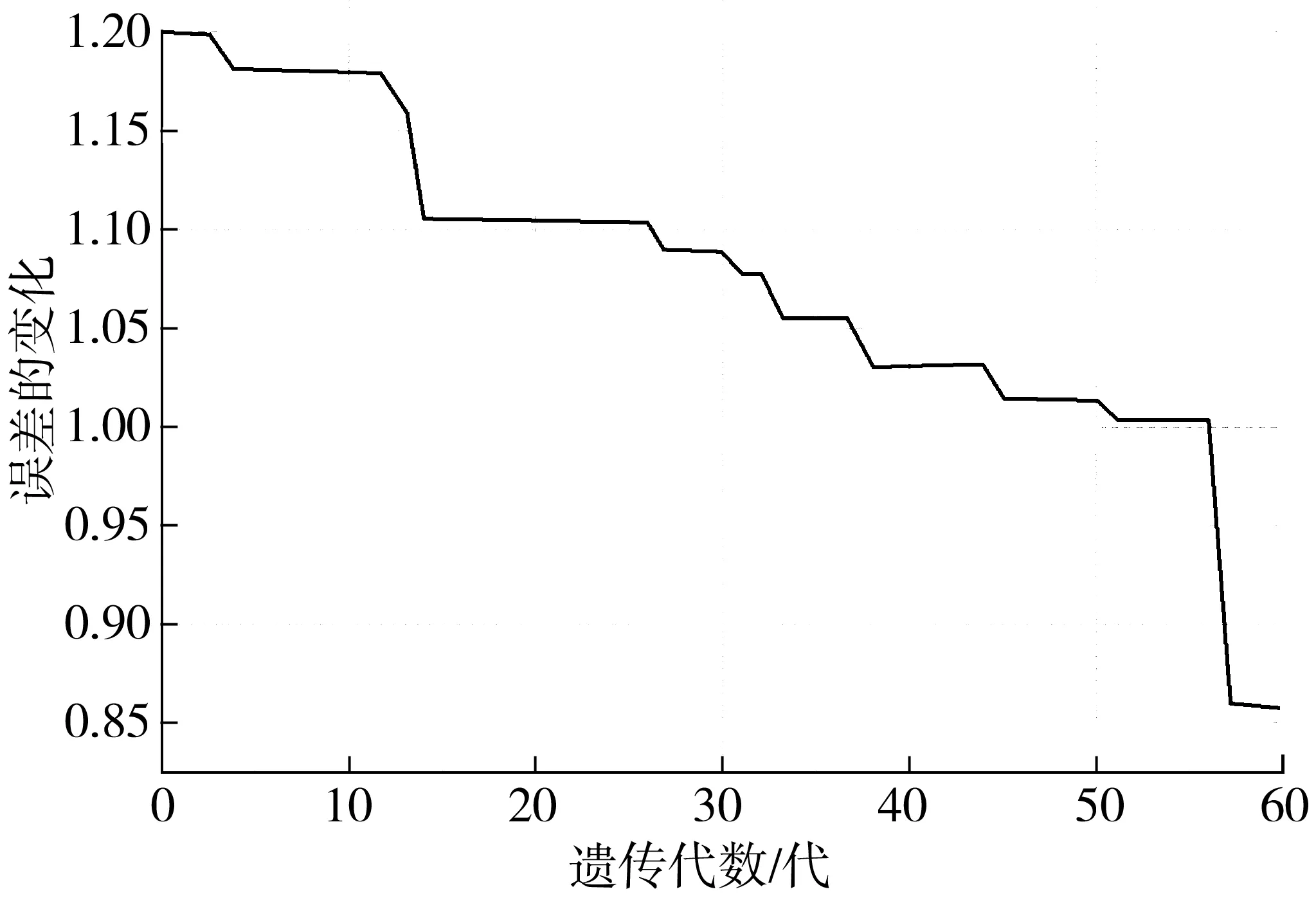

遺傳算法優化的BP神經網絡算法首先被引入到焊縫缺陷的磁記憶定量檢測當中[16-17]。由于采用隨機的權值和閾值,BP神經網絡多次計算的結果不同,可重復性較差。遺傳算法是一種全局優化算法,具有計算方法簡單、優化效果好、處理組合優化問題能力強等優點[9]。于是采用遺傳算法對其進行優化,可得到最優權值和閾值,獲得較快的收斂速度和計算精度,圖2為誤差隨遺傳代數增加的變化趨勢,優化后的算法使樣本誤差大大減小,預測效果更穩定、更準確。

圖2 誤差隨遺傳代數的變化趨勢[16]Fig. 2 Variation trend of error changing with genetic algebra [16]

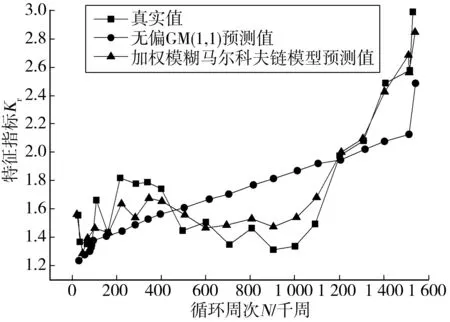

邢海燕等[18]提出對焊縫損傷更加敏感的磁特征指標Kr,引入無偏灰色預測理論與模糊隸屬度函數,在此基礎上建立模糊加權的馬爾科夫鏈預測模型。對22組試驗數據進行建模分析,如圖3,結果表明采用模糊加權馬爾科夫鏈定量預測模型的預測結果更接近于真實值,相對于無偏GM(1,1)預測模型而言,其最大相對誤差從38.49%降到5.05%,對Kr值預測結果準確性得到了較大的提高。

圖3 不同模型的預測效果[18]Fig. 3 The predictive effects of different models[18]

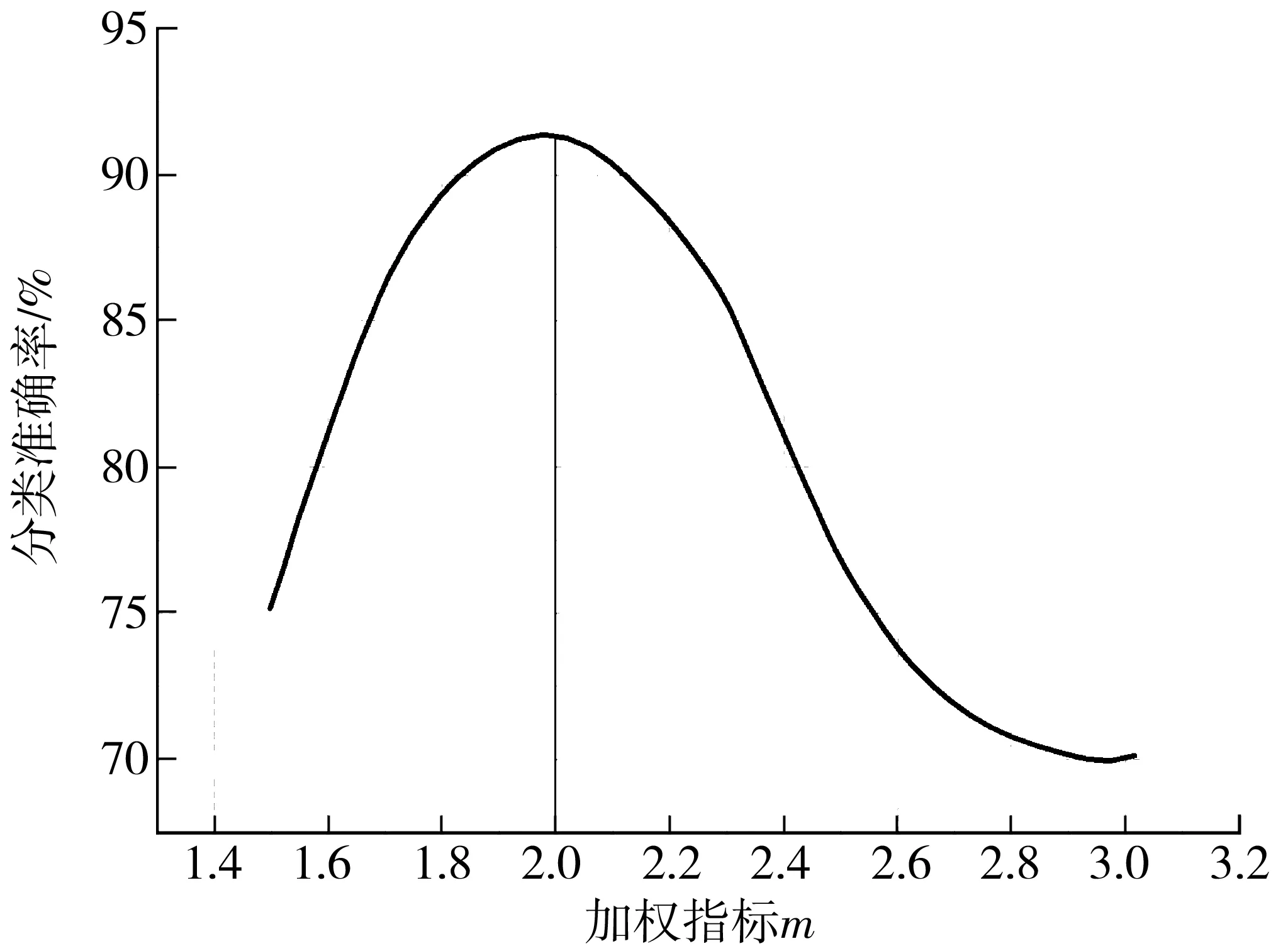

基于磁信號的模糊性和分散性,模糊c均值聚類算法被用于磁記憶檢測數據的處理中[19-20],模糊c均值聚類融合了模糊理論的精髓,相較于k-MEANS的硬聚類,提供了更加靈活的聚類結果。因為大部分情況下,數據集中的對象不能劃分成為明顯分離的簇,指派一個對象到一個特定的簇有些生硬,也可能會出錯。故對每個對象和每個簇賦予一個權值,指明對象屬于該簇的程度。邢海燕等[19]和喻正帥[20]對不同損傷階段的信號進行定量識別,通過訓練樣本提取最優模糊加權指數m,如圖4,當m為2.0時,可獲得最大準確率,建立預測模型,對54組樣本數據進行建模與預測,準確率可達90%。邢海燕等[21]結合免疫優化和動態模糊聚類算法,通過建立模糊相似關系,確定樣本集合的親疏程度,使樣本的分類走向定量化,并采用免疫算法來解決聚類算法易陷入局部最優值的問題。通過試驗和實際工程應用表明,該模型預測損傷等級準確率達90%,可以較好的區分焊縫的正常狀態、隱性損傷萌生、未穿透性裂紋等階段。

圖4 最優模糊加權指數m的確定[19]Fig. 4 Determination of the optimal fuzzy weighting index m[19]

由以上研究可知,磁記憶法的傳統判據無法識別焊縫的缺陷等級,在裂紋未穿透時,切向分量和法向分量曲線具有分散性和不確定性,必須采用機器學習算法對數據進行深入分析。神經網絡、遺傳算法、聚類算法等在焊縫缺陷的定量識別中得到成功應用,對于一定的數據樣本,單一算法具有較大的局限性,建立的模型通常得不到較高的準確率,需采用其余的算法對參數進行優化,多種算法結合可獲得較高的預測準確率。

2 管道缺陷的磁記憶定量化識別

石油、天然氣等金屬管道在世界范圍內具有龐大的體量,在長期使用過程中易發生損傷,引發巨大的安全事故,故實現管道缺陷的磁記憶定量檢測具有十分重大的意義。以實現管道缺陷等級識別為目的,將機器學習算法引入到磁記憶數據的處理當中,目前應用較多的為支持向量機和神經網絡算法,以及在它們的基礎上提出的優化算法,具體應用情況如表2。

表2 機器學習算法在管道缺陷磁記憶檢測的應用Table 2 Application of machine learning algorithms in magneticmemory detection of pipeline defect

支持向量機算法具有強大的分類功能,且在解決小樣本、非線性及高維模式識別中表現出許多特有的優勢,因而成為機器學習中應用最為廣泛的算法之一。易方等[22]提出了一種基于模糊核支持向量機的缺陷識別方法。將管道狀態劃分為應力集中、微觀缺陷和宏觀缺陷3個等級。構造了五維磁特征指標,對32組鋼管道進行了缺陷識別試驗,識別準確度達到100%,與傳統線性核和多項式核函數比較,識別精度得到提高。LIU Zhilin等[23]利用支持向量機實現了對油井套管危險程度的磁記憶定量評價,將12組油井套管的危險程度分為4個等級,采取其磁記憶信號,對降噪處理后的磁信號進行特征值提取,采用支持向量機來建立磁特征指標和管道危險程度之間的關系模型,該模型的準確率可達100%。GONG Lihong等[24]結合自適應遺傳算法與支持向量機算法建立了管道缺陷的定量識別模型,可識別管道是否處于正常、應力集中或者裂紋狀態,并比較了支持向量機4個核函數的診斷結果,其中,徑向基函數(RBF)核在模擬中表現最好,準確率達到95.52%。

人工神經網絡是一種模仿動物神經網絡行為特征,進行分布式并行信息處理的算法,具有較強的自學習和自適應能力。龔利紅等[25]分別將線性感知器神經網絡和非線性感知器神經網絡應用到了管道的磁記憶定量檢測當中,選取40組處于應力集中或者宏觀缺陷的鋼管作為試驗樣本,進一步優化磁特征指標,作100次計算機診斷模擬,結果表明:線性感知器神經網絡平均準確率為71.2%,而非線性感知神經網絡模型的平均診斷正確率可達90.7%,有顯著提高。劉書俊等[26]提取五維磁特征參數作為BP神經網絡的輸入節點,建立了BP神經網絡的磁記憶識別模型,對600組管道樣本進行了檢測試驗,測試樣本識別正確率為97.5%。

支持向量機和神經網絡及其衍生出的優化算法具有較高的識別準確率,當然在應用過程中,預測準確率和樣本本身的磁特征指標也具有很強的相關性,故在優化算法的同時,需提高樣本磁特征指標的準確度和可靠度,結合多方面因素提高模型的準確率。

3 其他鋼試件的缺陷定量化識別

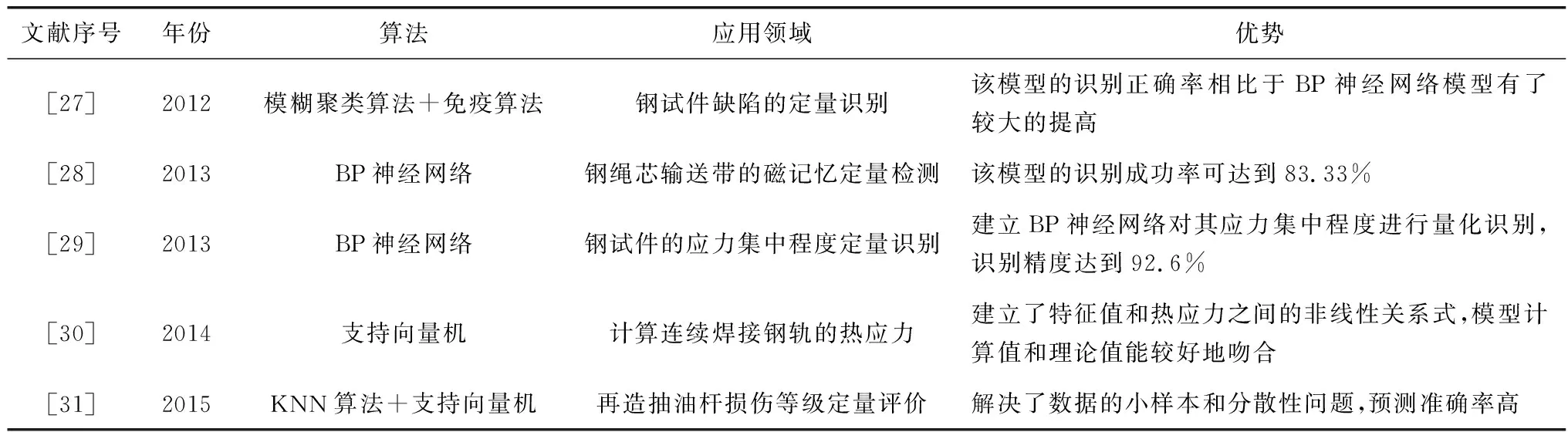

磁記憶檢測技術在焊縫和管道中的應用較為成熟,隨著該技術的發展,其應用領域也逐漸擴展到鋼繩芯輸送帶、鋼軌、再造抽油桿等鋼構件缺陷的定量識別當中,機器學習也隨之應用到更多種類的鋼試件磁記憶檢測當中,具體應用情況如表3。

表3 機器學習在其他鋼試件磁記憶檢測的應用Table 3 Application of machine learning in magnetic memory testing of other steel specimens

免疫算法可找到樣本組的聚類中心,模糊聚類算法可對樣本進行分類。李遠利等[27]將模糊聚類算法的隸屬度概念引入免疫算法中,通過試驗制備正常狀態、應力集中及宏觀缺陷幾個不同狀態的鋼試件,對其進行檢測并提取四維磁信號特征值,通過訓練組的180個樣本建立模型,對測試組的60個樣本進行狀態預測,最終結果表明:此算法建立的模型預測準確率達到96.67%,同等條件下,BP神經網絡的預測準確率為83.33%,故通過該算法建立的模型的識別正確率相比于BP神經網絡模型有了較大的提高。

鋼繩芯輸送帶內部的鋼絲繩因繡燭、高負荷運轉、長期反復彎曲等因素而產生局部應力集中和微裂紋等隱性故障,往往不易被人們發現,李效露[28]將BP神經網絡引入到鋼繩芯輸送帶的磁記憶定量檢測當中,試驗制備分別處于正常、應力集中、宏觀缺陷3種不同狀態的鋼繩芯輸送帶,通過檢測的磁記憶特征值和BP神經網絡模型對其進行定量識別,結果表明該模型的識別成功率可達到83.33%。王慧鵬等[29]將BP神經網絡用到了鋼試件的應力集中系數評定當中,將試件的應力集中系數K分為4類,通過提取不同應力集中程度的鋼試樣的磁記憶信號特征值,建立BP神經網絡對其應力集中程度進行量化識別,對54組測試樣本進行應力集中系數的預測,識別準確率達到92.6%。

為了得到連續焊接鋼軌的無應力溫度,支持向量機回歸算法被用來計算連續焊接鋼軌的熱應力[30],基于磁記憶和磁巴豪森聯合檢測系統采集到的磁信號特征,通過支持向量機算法建立了特征值和熱應力之間的非線性關系式,將自制測量系統測得的熱應力值與理論值進行比較,相對誤差小于4.78%。邢海燕等[31]將磁記憶技術應用到再造抽油桿損傷等級定量評價中,結合支持向量機的小樣本優勢和KNN隸屬度將分散性和模糊性加以量化的優勢,建立了基于KNN和支持向量機的再造抽油桿磁記憶定量檢測模型。對32組試驗樣本進行了檢測試驗,提取五維磁記憶檢測特征值,結果表明:該模型準確率可達91.67%,可以用于再造抽油桿的磁記憶定量識別當中。

磁記憶檢測技術主要針對各種鐵磁構件,檢測對象的多樣性和復雜性給磁記憶的量化評估帶來較大困難,針對不同的檢測對象和缺陷類型,應結合具體情況分別提取各自的磁特征指標,根據指標特點選擇對應的機器學習算法,建立針對不同對象和缺陷類型的磁記憶量化評估體系。

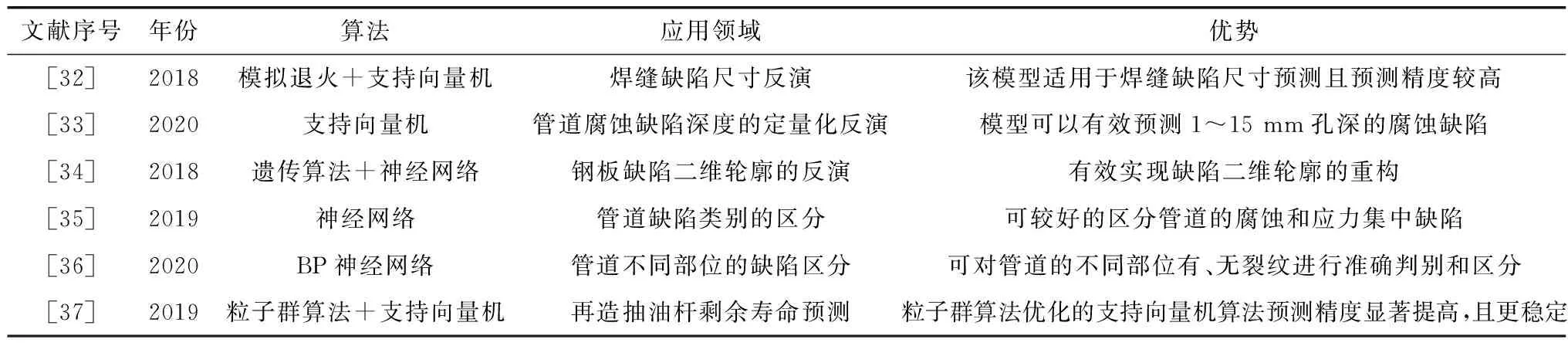

4 鋼構件缺陷尺寸的反演及其他

上述定量化檢測主要是將不同鐵磁構件的缺陷按照損傷程度劃分為幾個等級,基于機器學習算法,建立磁特征指標和缺陷等級之間的相關性模型,最終實現缺陷等級的預測。另一種定量檢測是根據磁特征指標實現缺陷尺寸的反演,預測構件缺陷的長度、寬度、深度。表4為機器學習在焊縫、管道等構件的缺陷尺寸反演,以及對構件各部位缺陷的區分、剩余壽命的預測等領域的相關應用。

表4 機器學習在缺陷尺寸的磁記憶反演及其他領域的應用Table 4 Application of machine learning in magnetic memory inversion of defect size and other fields

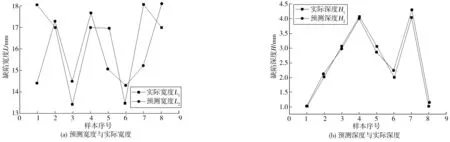

在構件缺陷尺寸的定量化反演領域,李思岐等[32]將模擬退火算法和支持向量機回歸算法引入到焊縫缺陷尺寸反演中,通過試驗設計了未焊透和夾渣兩種類型缺陷的焊縫試件,利用金屬磁記憶檢測儀對焊縫試件進行磁記憶檢測,基于48個樣本建立了退火支持向量機回歸模型,對其中的10個樣本進行缺陷尺寸反演,預測結果的相對誤差為0.27%~7.96%,預測精度較高。李立剛[33]將磁記憶檢測技術和支持向量機算法引入到了管道腐蝕缺陷深度的定量化反演當中。制造了帶腐蝕缺陷的管道測試件,用磁記憶檢測設備獲取其信號特征值,建立了管道缺陷深度的支持向量機反演模型,經驗證,模型可以有效預測1~15 mm孔深的腐蝕缺陷,平均誤差為2.398 mm。王帥等[34]通過試驗建立了鋼板的不同尺寸缺陷磁記憶信號樣本庫,提取每個缺陷處的8個磁記憶特征參數,采用主成分分析法(PCA)與遺傳算法優化神經網絡法(GA-BP)有機結合對數據處理,試驗結果如圖5,該算法對缺陷深度的預測精度最高。

圖5 PCA優化的GA-BP神經網絡模型的預測結果[34]Fig. 5 The prediction results of the GA-BP neural network model optimized by PCA[34]

對于識別同一構件上不同部位及不同缺陷類型的問題,王宇等[35]針對金屬管道腐蝕缺陷和應力集中缺陷的區分和識別問題,自制了5根帶缺陷管道試件,基于其形態、時域、頻域磁記憶信號特征,建立了多種極限學習機管道缺陷分類模型,并將該模型用于現場管道的測試當中,極限學習機缺陷分類模型的平均正確識別率均在70%以上,可較好的區分管道的腐蝕和應力集中缺陷。史小東等[36]為了區分管道母材及焊縫處不同損傷形式磁記憶信號,開展了相關試驗研究,結果表明,不同損傷部位及形式的試件,其磁信號也有較大差異,運用BP神經網絡對管道缺陷檢測信號的模式進行識別。通過對試驗和有限元建模數據的處理與驗證,結果表明通過BP神經網絡可對管道的不同部位,例如母材、焊縫正面和焊縫背面有、無裂紋進行準確判別和區分。

采用網格搜索、粒子群和遺傳算法3種方法對模型進行了參數優化,結果表明:采用遺傳算法作為參數優化方法,該模型具有較好的精度。該模型為螺栓剩余疲勞壽命的預測提供了一種有效的方法。GAO Yatian[37]針對現有抽油桿疲勞損傷評估和剩余壽命預測方法的不足,也提出了一種基于金屬磁記憶的最優支持向量機模型預測抽油桿疲勞損傷的新方法,同樣用遺傳算法(GA),粒子群優化算法和網格搜索優化(GSO)分別對其進行優化。結果表明,此處采用粒子群優化的支持向量機模型的預測精度更加穩定和準確。由此可見,對于不同的測試樣本和數據,各優化算法得到的效果不盡相同,算法的應用應根據實際數據樣本進行選擇和調整。

綜上所述,機器學習具有強大的學習能力和良好的非線性擬合能力,對于大量數據的處理有明顯的優勢,支持向量機、神經網絡、聚類算法等已經被廣泛應用到磁記憶檢測的試驗研究和現場工程當中。支持向量機的核心思想是將原始的數據通過某種非線性映射到多維空間中,然后再利用線性分類器進行處理,具有模型簡單,解釋性強的特點,更重要的是其回歸分類性能比最早提出的神經網絡更優[38]。但若樣本過多時,由于數據敏感度的缺失而導致效率不是很高[39]。人工神經網絡具有自適應,自學習的能力,但是為了訓練自適應系統,需要對少量的參數進行優化,易于過擬合。聚類算法訓練時間短,但算法需要對均值給出定義,且對初始選值敏感,一些過大的異常值也會帶來很大的影響。因此,各種算法各有其優缺點,沒有哪一種算法可以解決所有問題。在算法應用過程中,對于固定樣本的磁特征指標,通過相應算法可得到較高的預測準確率,但是模型的泛化能力差,故在實際應用過程中,應建立各種缺陷類型對應的磁特征指標數據庫,并在研究過程中不斷擴展和完善該數據庫,從而優化完善預測模型,提高模型適應性。

5 結論及展望

多種機器學習算法被應用到磁記憶無損檢測領域當中,其中,支持向量機、神經網絡和聚類算法及其衍生出的優化算法目前在磁記憶數據建模中應用最為廣泛。主要的應用領域包括:焊縫、管道及其余鋼試件缺陷的定量識別,缺陷類型的區分及剩余壽命的預測等。雖然機器學習在目前的磁記憶檢測試驗研究和現場工程中取得了良好的應用效果,但是仍停留在簡單的結構和工況上,機器學習作為高效有力的數據處理技術,在磁記憶無損檢測領域中具有更為廣闊的應用前景。結合磁記憶無損檢測技術的發展趨勢,考慮將機器學習應用于橋梁內部鋼筋損傷的無損檢測當中。

1)橋梁鋼筋的無損檢測具有結構和環境的復雜性,影響因素較多,不同的材料成分、荷載形式、初始磁場等都會給檢測帶來較大的干擾,磁特征指標與缺陷之間不具有簡單的線性關系。考慮各種因素下的磁信號數據必然具有明顯的離散性和非線性,故在檢測過程中需解決各種因素對磁記憶檢測信號的干擾問題,目前的研究主要集中在建立缺陷和磁特征指標之間的關系,忽略了影響因素與磁特征指標的關系,故應采用機器學習建立各種影響因素與磁信號之間的關系模型,逐一排除干擾磁信號,提高檢測精度。

2)機器學習算法種類頗多,各種算法有其獨特的優勢和適用范圍,同時也有無法克服的缺陷,多種算法互相優化,取長補短可獲得更好的預測效果,多種算法結合將對提高模型的適應能力和識別準確率有很大的幫助,也是機器學習未來發展的趨勢。

3)目前,機器學習在磁記憶檢測領域中的應用多為分類問題,即是將缺陷劃分為多個級別,通過機器學習建立磁特征指標與缺陷等級之間的關系模型,進一步的研究可擴展到回歸問題,對試件的損傷程度做出更為具體的定義,通過機器學習中的回歸算法建立缺陷程度和磁特征指標之間的函數關系式,更加精確地表征構件的缺陷程度。