高可靠集成電路典型失效模式類型與原因分析

郝思萍,崔詩瑤

(中國電子科技集團公司第四十七研究所,沈陽 110000)

1 引言

在科技高速發(fā)展的今天,信息化水平高低對于現(xiàn)代戰(zhàn)爭而言已是至關(guān)重要,隨之而來的,對電子設(shè)備的穩(wěn)定性要求越來越高。高可靠集成電路已逐漸成為軍事科技進(jìn)步發(fā)展的關(guān)鍵點和核心。隨著可靠性技術(shù)的發(fā)展,失效分析與失效機理研究已成為集成電路的重點研究領(lǐng)域之一。由于高可靠集成電路應(yīng)用環(huán)境場合的特殊性及不可預(yù)見性,要求其在能夠承受高強度機械沖擊的同時,還要能適應(yīng)極端環(huán)境下的溫度、輻射、電磁等干擾,對此類產(chǎn)品的選用,更要在普通集成電路的篩選考核標(biāo)準(zhǔn)之上附加額外的考量。

2 集成電路失效

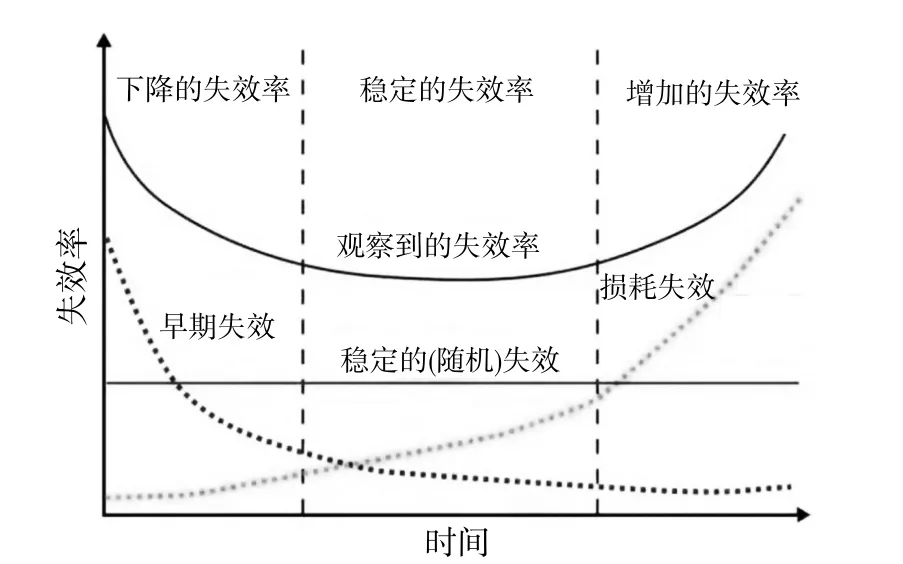

所謂失效,就是產(chǎn)品由于質(zhì)量問題或者使用過程中的正常損耗導(dǎo)致產(chǎn)品失去應(yīng)有的功能。從理論上分類,電路失效可以根據(jù)失效的性質(zhì)分為致命、漂移性以及間歇性失效。從集成電路的工藝流程出發(fā),則可以分為設(shè)計、制造以及使用失效。考慮到集成電路內(nèi)各單位的整體性、連貫性以及失效之間的關(guān)聯(lián)性,可以分為獨立失效與序列失效。考慮操作失誤、測試過度等意外因素,集成電路的失效可以從源頭上分為人為、現(xiàn)場以及試驗失效。結(jié)合工程實踐尤其是“浴盆曲線”規(guī)律,還可分為早期、偶然以及損耗失效。典型的電子器件壽命浴盆曲線[1]如圖1所示。

圖1 典型的電子器件壽命浴盆曲線

如圖,電子器件的失效率會遵從“浴盆曲線”規(guī)律。在最初使用的一段時間之內(nèi),失效率會逐漸下調(diào),這一階段被統(tǒng)稱為早期失效期;經(jīng)過早期失效期之后,失效率都將維持在一個較低常數(shù),這一階段被稱為偶然失效期;在偶然失效期之后,由于電子元器件正常的使用損耗,失效率會隨時間延長而升高,這一區(qū)間稱為損耗失效期。

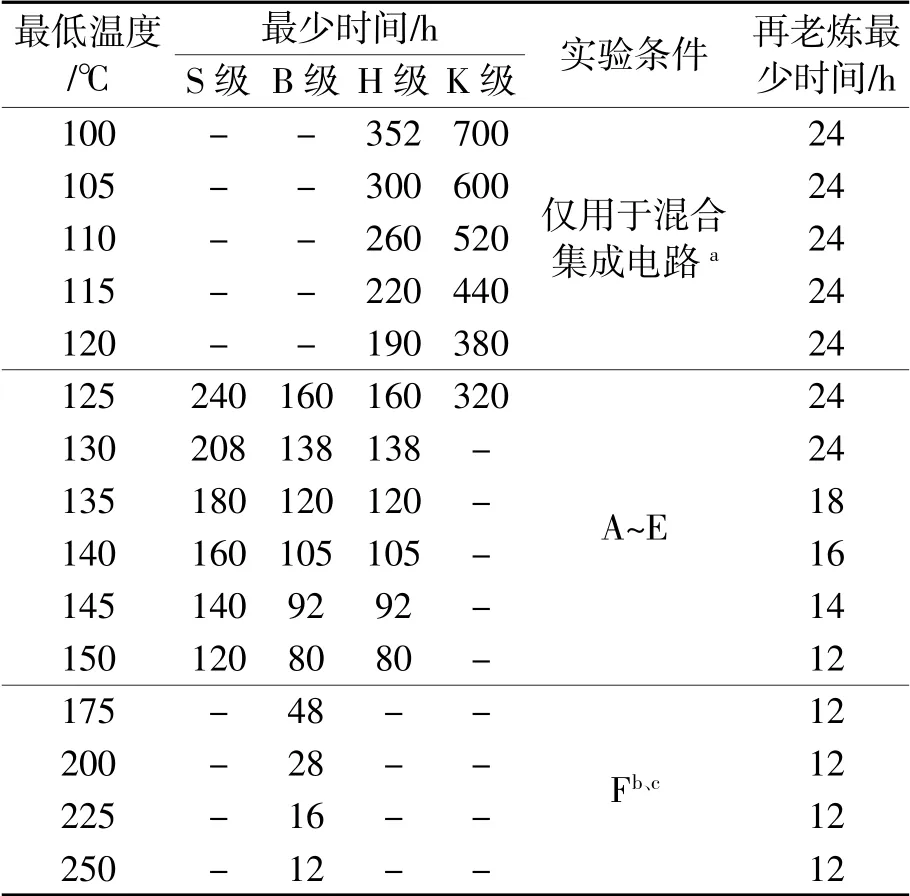

鑒定使用壽命是篩選集成電路的重要環(huán)節(jié)之一,GJB 548B-2005《微電子器件試驗方法和程序》中關(guān)于壽命試驗,要求初始鑒定時間取4000h或出現(xiàn)75%失效的第一個值,其余時間為1000+72-24h或出現(xiàn)50%失效的第一個值[2]。但此方法更適用于實驗室試驗,對于實際來說,投入時間資源與得出的回報并不對等。所以通常進(jìn)行老煉試驗來剔除某些具有缺陷的器件,這些器件所具有的缺陷會造成與時間相關(guān)的失效。試驗時間-溫度的選擇在GJB 548b-2005方法1015.1的老煉試驗中有所體現(xiàn),詳細(xì)數(shù)據(jù)參見表1。

表1 老煉試驗時間-溫度對應(yīng)關(guān)系

高可靠集成電路按照表1通過老煉篩選試驗后進(jìn)入偶然失效期,可以出廠供貨。而整機單位在拿到產(chǎn)品后還要進(jìn)行進(jìn)一步的篩選、考核,以降低產(chǎn)品的失效率。

3 高可靠集成電路的篩選與考核

3.1 集成電路初選與二次篩選

在實際中,因選擇集成電路不當(dāng),而非因其本身質(zhì)量問題引發(fā)的故障不占少數(shù)。在對集成電路的初次選用過程中,應(yīng)該根據(jù)實際使用情況,充分考慮到集成電路的性能參數(shù)、環(huán)境條件、封裝形式、以及外形、體積等方面的要求。

從廠家出廠到用戶使用,集成電路往往需要進(jìn)行兩次篩選,目的是能夠在用戶使用產(chǎn)品之前盡可能淘汰質(zhì)量不過關(guān)的產(chǎn)品,獲得更高的可靠性。通過二次篩選,篩選掉在一次篩選中漏選或者一次篩選未能發(fā)現(xiàn)問題以及由于自身問題過早失效的不合格劣質(zhì)品。由于國內(nèi)技術(shù)、材料、生產(chǎn)工藝等一系列因素的局限性,國產(chǎn)的集成電路還無法達(dá)到比肩國際的先進(jìn)水平,所以對于集成電路,尤其是高可靠集成電路,更加需要進(jìn)行二次篩選。

3.2 失效分析

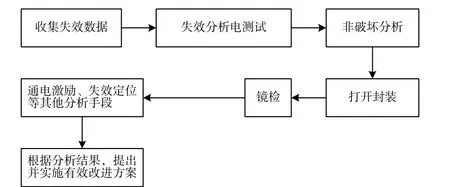

對于篩選和DPA分析過程中失效的產(chǎn)品都需要進(jìn)行進(jìn)一步失效分析。失效分析是利用物理、化學(xué)等多種手段來準(zhǔn)確地查明失效原因,向設(shè)計以及生產(chǎn)制造工藝及時地提供反饋信息并幫助其修正[3]。由于集成電路生產(chǎn)制作復(fù)雜繁瑣,每一工藝環(huán)節(jié)的加入,失效概率都會呈指數(shù)性增長。失效分析的主要目的就是從失效的案例中提取數(shù)據(jù),不斷地整合、分離、試錯、修正,最終構(gòu)成一套完整的、容錯率高的失效分析體系,以此提高可靠性。失效分析的基本流程如圖2所示[4]。

圖2 失效分析基本流程

3.3 DPA方法

破壞性物理分析(Destructive Physical Analysis,DPA)的主要目也是在于判斷一個元器件是否符合設(shè)計與工藝的要求,它要對器件進(jìn)行分解、試驗以及檢驗。DPA是揭示產(chǎn)品工藝缺陷的有效途徑,也是產(chǎn)品工藝質(zhì)量控制和元件失效分析驗證的重要手段,用以驗證電子元器件能否滿足預(yù)定使用要求。DPA是元器件可靠性研究新發(fā)展出來的一種方法,可以發(fā)現(xiàn)在常規(guī)篩選檢驗中不一定能暴露的問題,對準(zhǔn)確找出失效的原因,起著十分重要的作用[5]。

GJB 4027A-2006《軍用電子元器件破壞性物理分析方法》作為指導(dǎo)開展電子元器件分析的標(biāo)準(zhǔn),包括了13大類38小類元器件的DPA方法和程序[6]。從DPA試驗項目可以看出,DPA不進(jìn)行電學(xué)性能測量,而是針對電極系統(tǒng)中的內(nèi)引線、外引線、金屬層或金屬鍍層以及芯片貼合程度等易引發(fā)元器件失效的諸多部位進(jìn)行特檢。在進(jìn)行DPA試驗過程中,如果發(fā)現(xiàn)產(chǎn)品有缺陷,可重新抽樣做試驗或者拒收。DPA作為補充檢測手段,可以高效快捷地獲取檢測對象的質(zhì)量、可靠性情報以及存在的問題,為提高整機可靠性打下良好基礎(chǔ)。

4 典型失效模式

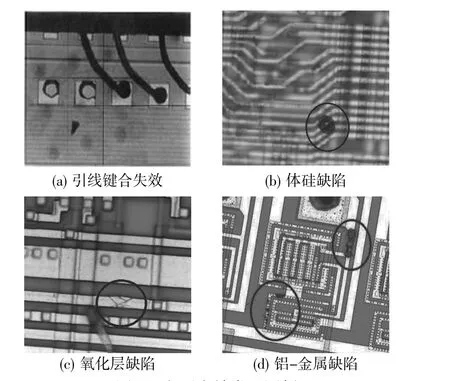

現(xiàn)代軍事對集成電路可靠性的要求越來越高。為了能夠更好地應(yīng)對高可靠集成電路發(fā)生故障的特殊情況、更快更準(zhǔn)確地發(fā)現(xiàn)并解決問題。通過分析產(chǎn)品常見拒收原因、失效的現(xiàn)象[7],結(jié)合二次篩選及失效分析的數(shù)據(jù),可總結(jié)出高可靠集成電路中的典型失效模式,包括:引線鍵合失效、體硅缺陷、氧化層缺陷、鋁-金屬缺陷等。

1)引線鍵合失效

引線鍵合失效會使鍵合點在保持完整的前提下無法與鍵合區(qū)有效貼合,甚至進(jìn)一步的脫離鍵合區(qū)。其發(fā)生原因不一,由于電流過大、溫度升高造成金屬變性,由于設(shè)計漏洞等技術(shù)問題造成引線過度繃緊,或由于芯片自身存在裂紋等質(zhì)量問題,均可引發(fā)引線鍵合失效。金鋁鍵合會在溫度的作用下,使金向鋁中擴散,形成AuAl2,即發(fā)生可肯德爾效應(yīng),使鍵合強度急劇下降,最終導(dǎo)致脫鍵等狀況發(fā)生。

2)體硅缺陷

由晶體缺陷所導(dǎo)致的故障,或因為硅體材料純度不夠,以及元器件在生產(chǎn)過程中因擴散問題導(dǎo)致的工藝缺陷等都會導(dǎo)致元器件失效。

3)氧化層缺陷

靜電放電和通過引線擴展的高壓瞬變都可擊穿較薄的氧化層,這樣的氧化層上的一些裂紋或者劃痕以及氧化物中的雜質(zhì)均能致使器件失效。

4)鋁-金屬缺陷

造成鋁-金屬缺陷的原因也很多樣,包括:高電場引起的按照電流方向發(fā)生的鋁電遷移;大電流產(chǎn)生的電過應(yīng)力造成的鋁導(dǎo)體損毀、鋁腐蝕;焊接引起的金屬磨損;接觸窗口上的異常金屬沉積;鋁層間產(chǎn)生的小丘和裂紋等,諸如此類,往往會造成器件失效。

5 實測與分析

5.1 主要失效類型分析

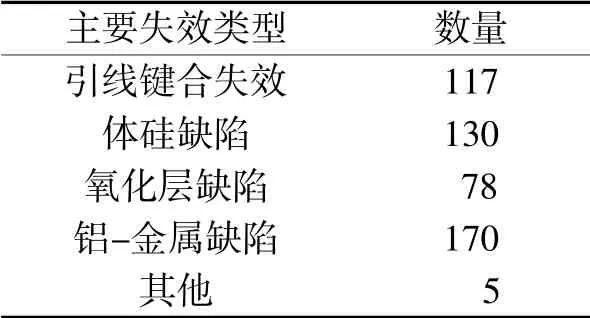

從某產(chǎn)品中實際隨機抽取多種類型的共50個批次、每批次10只、共計500只的已失效器件,進(jìn)行開蓋,開蓋后通過顯微鏡進(jìn)行目檢,得到主要失效模式,分為引線鍵合失效、體硅缺陷、氧化層缺陷和鋁-金屬缺陷各類,具體分布情況如表2所示。實驗中有代表性的失效器件實際案例如圖3所示。

表2 主要失效類型統(tǒng)計表

圖3 主要失效類型圖例

5.2 解決方法

從表2可知,鋁-金屬缺陷是主要的失效原因。電流過大會直接導(dǎo)致溫度升高從而發(fā)生熱過載,當(dāng)超過承受溫度或者處于最高可承受溫度時間過長,金屬材料會融化,塑料會碳化、翹曲等。芯片的損壞也會導(dǎo)致其它損害。一般而言,電路的工作溫度應(yīng)維持在150℃以下。利用阿列尼斯公式可計算得出當(dāng)器件結(jié)溫從160℃降到135℃時電路的失效率[8],據(jù)觀察,此處失效率可減小至一半。

體硅缺陷是是另一個導(dǎo)致器件不合格的主要原因,在對芯片進(jìn)行檢驗過程中,更需仔細(xì)嚴(yán)格,將體硅缺陷因素盡可能地排除掉。

6 結(jié)束語

通過對集成電路的考核方式及失效模式兩個方面展開研究討論,總結(jié)歸納出考核方式的種類、機理以及典型失效模型,有利于對失效原因的總體把握,也是處理高可靠集成電路失效問題的基礎(chǔ)。在實驗中針對實例提出的解決方法,令失效率得到明顯下降。集成電路的選用及考核方式是其穩(wěn)定性可靠性的根本保障,為適應(yīng)高可靠集成電路不斷提高的需求,更需要進(jìn)一步的深入、全面的研究與探索。