泥水盾構冷凍法尾刷更換技術

鄒冠堯

(廣州軌道交通建設監(jiān)理有限公司,廣東 廣州 412000)

1 工程概況

某地鐵區(qū)間隧道縱斷面最大坡度為27‰,盾構隧道結構形式為拼裝式鋼筋混凝土預制管片,結構斷面為圓形,管片外徑為6 700 mm,管片內徑為6 000 mm、厚度為350 mm、環(huán)寬為1 500 mm,每環(huán)分作6塊,2個連接塊,3個標準塊,1個封頂塊。采用1臺φ6 980 mm泥水平衡盾構機進行掘進施工。

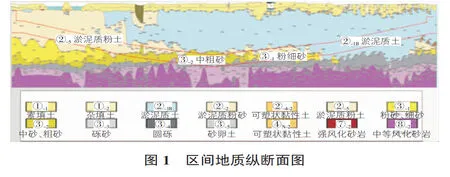

尾刷更換位置從地面至隧道底部依次為①-1素填土(5 m),②-1B淤泥質土(20.4 m),②-5淤泥質土(6.3 m),隧底1.8 m為③-4圓礫層(如圖1所示)。隧道范圍內整體為軟土地質,透水性弱。

2 盾尾刷設計

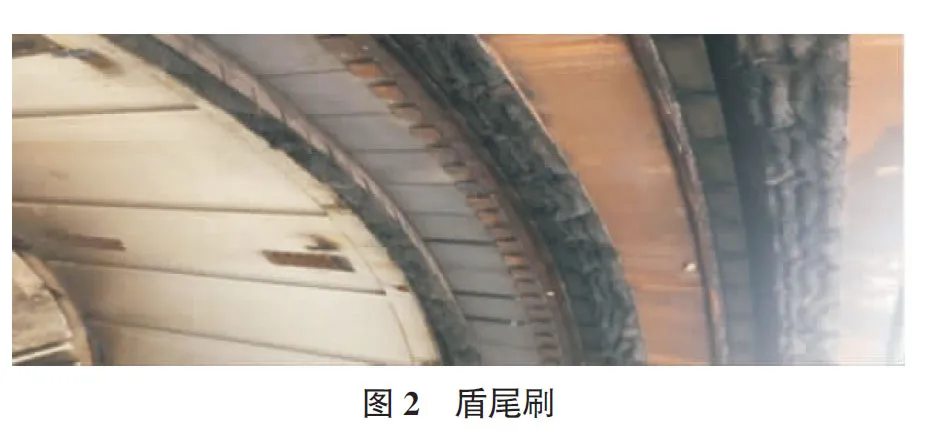

隧道底部水土壓力最大會達到4.76 bar,富水砂層中,水土液化嚴重,易發(fā)生涌水涌砂,為了能夠有效的阻止地下水、土砂及壁后注漿材料等進入管片以及主體盾構殼體之間的間隙當中,將盾尾刷增加為4排,前兩排位數(shù)采用180 mm長的盾尾刷(如圖2所示),并且為防止盾尾姿態(tài)引起管片間隙變化的密封性,增加后保加強板,提高盾尾刷對管片的貼合力,同時更改后油脂腔由2個變?yōu)?個,其中第1道為可更換式[1-3]。

3 工程情況

3.1 尾刷滲漏

某工程掘進至261環(huán)時,盾尾12號~13號油缸位置(9點鐘)出現(xiàn)漏漿。經分析,漏漿成分主要為同步注入砂漿,同時夾雜少量粉細砂,漏漿量約為1 m2(如圖3所示)。

3.2 盾尾滲漏原因分析

1)同步注漿。

保證地面沉降在10 mm以內,增加盾構機掘進同步注漿量;根據(jù)圖4顯示,該段同步注漿量均保持在9 m3左右,為理論注漿量4.84 m3的1.86倍左右。

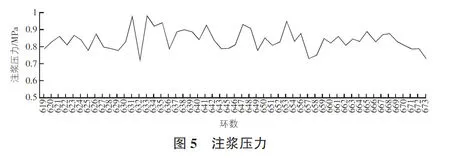

隨著同步注漿量的提高,盾構機同步注漿壓力較正常掘進階段(0.65 MPa左右)有明顯上升;同步注漿壓力及同步注漿量的增加,導致部分漿液進入盾尾油脂腔中,進一步影響,也導致674環(huán)盾尾有砂漿泄露。根據(jù)以上情況,考慮到盾構機已經完成下穿高壓燃氣管線,并將沉降控制在6 mm左右,決定將同步注漿量恢復到正常水平(如圖5所示)。

2)盾尾油脂注入。

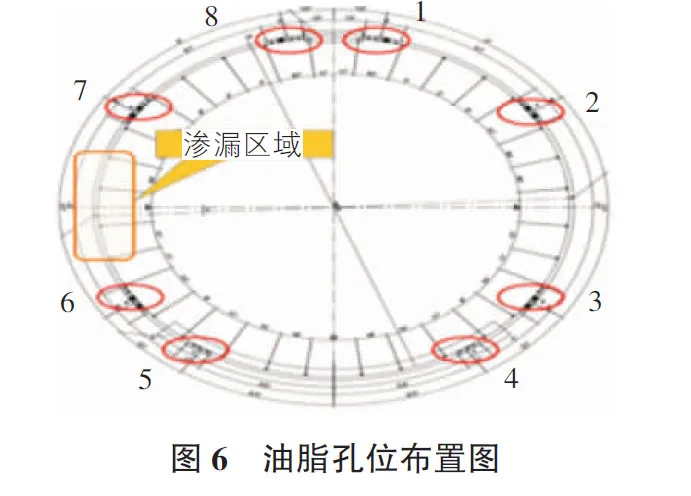

為提高盾尾油脂利用效率,在保證盾構機安全的前提下,盾構掘進施工適當控制了盾尾油脂的用量。但由于盾構機油脂注入孔的布局存在一定的空白,6號油脂孔與7號油脂孔之間距離長達4.1 m,該范圍(12號~14號油缸)內盾尾油脂壓力不足,無法得到足夠補充(如圖6所示);同時隨著下穿燃氣管線段同步注漿量的提高,砂漿進入油脂腔,進一步導致油脂無法有效填充12號~14號油缸區(qū)域,盾尾刷存在薄弱環(huán)節(jié),影響了盾尾的整體密封性[4-6]。

3)地層影響。

盾構機在砂層中已累計掘進644環(huán),掘進長度達1 000余米,其中圓礫地層近600 m且埋深超過25 m。長時間在砂層中掘進,由于地層特性,盾尾刷長時間在高水壓環(huán)境下作業(yè),部分地層顆粒會進入到盾尾,對盾尾刷造成進一步的損害。

4)其他因素。

a.線型:盾構機當前處于R=650 m的緩和右轉曲線中,盾構機左側盾尾間隙較小,尾刷受到擠壓。

b.管片:近期多次拼裝鋼管片,以及混凝土管片背面處理等問題,對尾刷存在一定程度的損傷。

4 冷凍法換尾刷

選擇了以水、鹽為主的循環(huán)冷卻器作為冷卻介質,凍結盾體的兩邊土壤,并在凍土帷幕的掩護下,更換盾構機的第一個盾尾刷。它的建造過程的中心步驟在下面的圖7中展示。

4.1 止水工藝流程

1)盾體A環(huán)注聚氨酯、第N-3環(huán)注聚氨酯。

停機后進行盾構機周圍止水工作,在第N-2環(huán)和盾體徑向孔位置采用聚氨酯進行止水環(huán)施工,注入順序為先注盾體徑向孔,后注第N-2環(huán),每個位置的注入順序按照先下部后上部對稱注入。

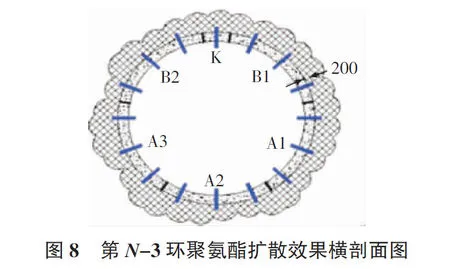

為有效的封堵后方注漿空間到盾尾的通道,防止注漿體裹住盾構機盾尾外壁或者填充盾尾間隙,影響到盾構機的脫困和掘進,需對N-3環(huán)的徑向預留孔注入聚氨酯,使得其與管片周圍的地下水反應,并填充盾尾管片和最后一道盾尾刷外的空隙,形成一個隔離帶,既能起到阻水作用,也可以防止后方注入的雙液漿滲入前方盾尾刷和盾構機盾尾外壁,同時可以起到保護盾尾刷的作用。在第N-7環(huán)~第N-3環(huán)采用注入雙液漿進行止水環(huán)施工,注入順序為先兩端后中間、先下部后上部對稱注入(如圖8所示)。

2)二次注漿及止水效果檢測。

在注入聚氨酯后,對其后的N-4~N-7共4環(huán)管片的二次注漿孔和增加的預留孔進行雙液漿注漿。按照從下到上,先兩端后中間的順序注入雙液漿(采用水玻璃-水泥雙液漿,水泥漿水灰比為1∶1(質量比),水泥漿∶水玻璃為5∶1(體積比)),形成止水環(huán)以及一定強度的加固體,以確保盾尾刷更換的安全。

在上述工作完成以后,且二次注漿結束間隔12 h后,對注漿效果進行檢測,打開第N-3環(huán)的球閥,觀察是否有稀漿流出,若無稀漿流出,則止水工作完成;若存在滲水現(xiàn)象,隨即對滲水區(qū)域預留孔補注聚氨酯,確保所有檢測孔無滲水才能進行管片拆除和該區(qū)域盾尾刷更換[7-10]。

4.2 凍結施工工藝流程

1)冷凍控制體系的結構。

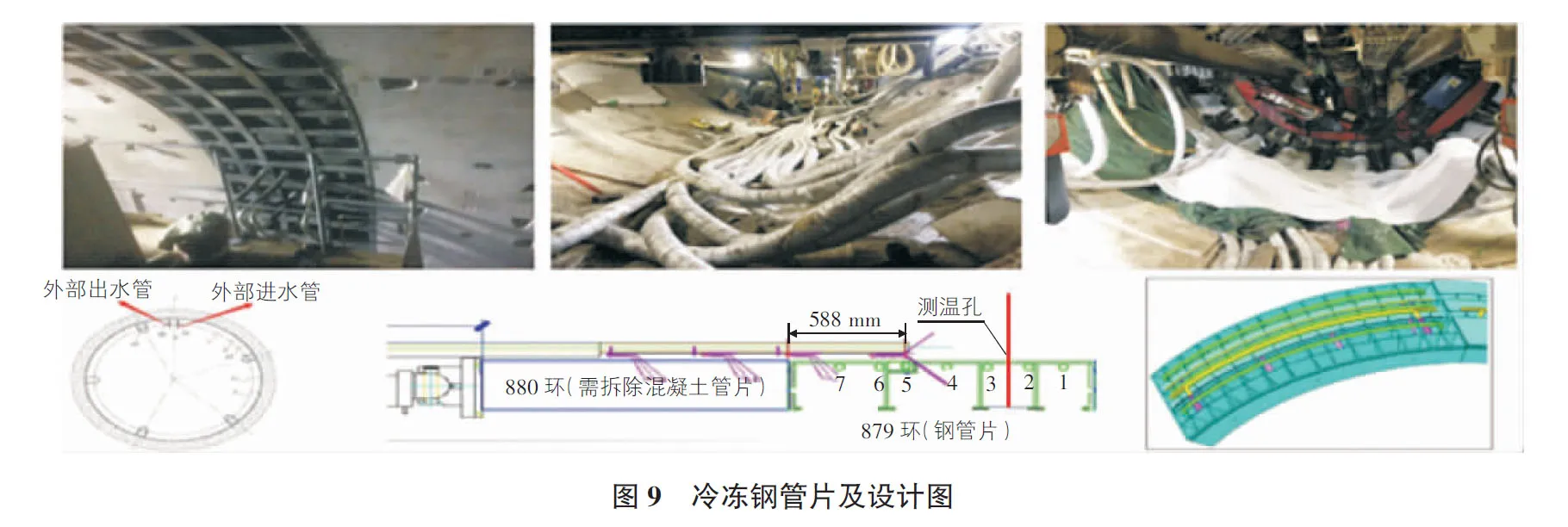

該制冷方案是將凍管組的鋼管作為一個整體進行制冷機和地質結構進行換熱器,凍結管焊接在鋼管片內側,每個管件內部的凍管都分開并預留接頭,在裝配完成后;利用預先埋置的接頭,可以按照要求將凍管與管片圓周相連(見圖9)。

2)冷凍土體溫度監(jiān)測。

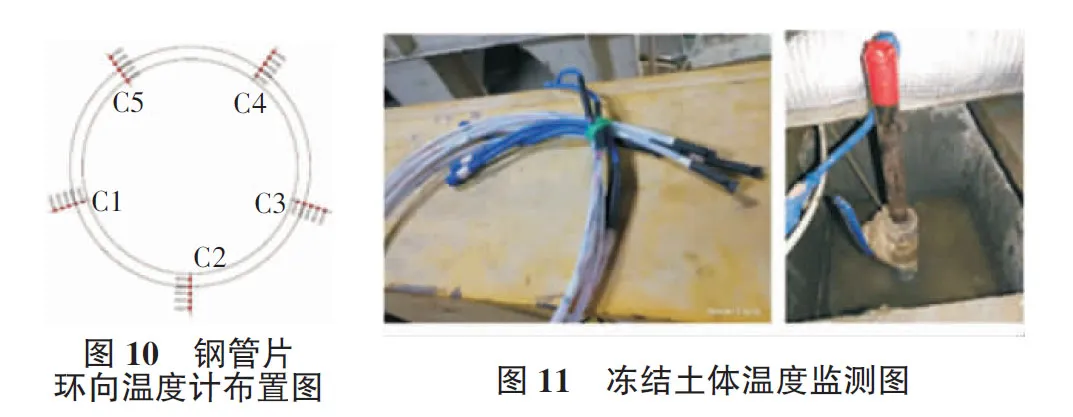

為了監(jiān)測冷凍壁的擴展情況以及凍結壁是否達到設計溫度。如圖9所示在每塊管片(除K塊)第2號、3號管路之間都插入了溫度計。在冷凍鋼管片的背板上預留了孔,而后將一端開口一端閉口的小直徑(D=25 mm)無縫鋼管打入土體800 mm深,再將溫度計插入鋼管中。具體如圖10,圖11所示。

3)冷凍機選擇。

凍結站需冷量的計算:

Q=S×109=3 440 kcal/h。

其中,Q為需冷量;S為管片表面積。

根據(jù)計算,Q=3.14×6.7×1.5×109=3 440 kcal/h。

冷藏工位置于隧道建設中的凍管后方,冷卻器為TBSD-510.1 FJ型水冷、冷卻螺桿冷卻器(額定制冷容量11.27×104kcal/h)1個。

4)凍結系統(tǒng)輔助設備。

a.使用ISW200-400(A)型鹽水循環(huán)泵,其單相流量為243 m/h,電動機功率37 kW,揚程38 m。

b.利用隧道內的盾構機本身的循環(huán)水進行冷卻循環(huán)。

c.采用φ159×5 mm的鋼管作為鹽水干管和集配液管。

5)積極凍結。

在主動凍結2 d后,海水的水溫降到-28 ℃以下,并將其流向與回程的鹵水溫差限制在2 ℃以下,如果鹽水的水溫和含水量不符合要求,就需要延長凍結時間。

冷凍體壁厚度為300 mm,外部平均氣溫為-12 ℃;凍土的生長速率是25 mm/d~35 mm/d,同時還需要考慮到各種原因,比如凍土的發(fā)育不均等,如果要形成凍土,那么在10 d左右的時間內,就需要進行有效的凍結。為了保證凍土封凍的穩(wěn)定,在凍土工程中,必須根據(jù)現(xiàn)場的實測資料,全面、詳細地對凍土的影響進行全面的、詳細的研究;而且在相對薄弱的地方,查詢孔洞可以探測到具體的冰凍作用。根據(jù)具體的條件,決定主動停機時間。

在主動凍結的時候,要根據(jù)測試的數(shù)據(jù)來確定凍土帷幕是否符合設計的厚度,然后再根據(jù)測試的結果來確定凍結帷幕是否符合預定的厚度,然后再通過鋼管片預留孔打探孔,在確認了凍結帷幕質量后,再進行更換盾尾刷。

6)解凍及溶沉。

在卸載完畢后,必須迅速地繼續(xù)挖掘。在開挖之前,需要對掘進器尾部護套周圍的凍土進行解凍。也就是在此管線中導入開水,采用電采暖方式進行熱水循環(huán)解凍;為了防止凍土體的溶沉化,應按預留的孔洞進行注漿。

7)凍結溫度場監(jiān)測及盾尾刷更換。

采用智能制冷控制技術實現(xiàn)了溫度場的實時監(jiān)測。該資料來源是由一根內置的溫度傳感器(0.1 ℃)的無縫管插入到該溫度測定孔徑0.8 m處而得到的,并將該資料傳送給該探測裝置。在凍結期間,將各個檢查井的資料進行匯總和記錄,分析凍管的發(fā)展狀況。當資料滿足上述要求時,進行巖心的測定。在確認了主動凍結完成后,進行了養(yǎng)護后的養(yǎng)護工作。

5 存在問題及解決辦法

1)拆管片時K塊難拆、損壞。冷凍后K塊管片難以拆除,可能會造成K塊管片損壞,而且由于冷凍機組的阻擋,管片進場運輸?shù)狡囱b區(qū)非常困難。應在冷凍站組裝前先行準備一塊K塊管片在拼裝區(qū)備用(如圖12所示)。

2)鋼管片冷凍管設置存在薄弱區(qū)、焊接方式傳冷效果差。按照既有的管路,由于凍結管在每塊管片端頭處提前外伸,并未頂?shù)焦芷吘墸瑢τ谡麄€凍結壁在鋼管片接縫處可能會存在薄弱點。應設置盲管,保證沿圓周凍結壁沒有薄弱點。凍結管與鋼管片之間的接觸面較小,傳熱效率低,影響傳冷效果,會導致積極凍結時間延長(如圖12所示)。

6 結論

本文論述了在富水、粉砂巖地層中,更換盾構機尾刷的工藝特點,探討了尾刷更換的施工方法,保證了其順利進行,并得到了相關的結論:

1)由于盾尾刷拆除具有較大的工程風險,因此在進行施工前,必須制定詳細的施工計劃和應急預案,控制好整個工程的各個環(huán)節(jié),并采取相應的安全和緊急措施。

2)在拆下管片之前,必須保證盾殼和盾尾達到預期的止水率,并嚴格核對確認后,才可以實施管片拆除。

3)選擇合適的停機位置是確保尾刷順利更換的必要條件。如果出現(xiàn)泄漏,必須立即采取緊急方案,采取堵塞的方法進行泄漏,在危險得到控制的情況下,再進行處理。