旋壓過程對馬氏體時效鋼組織性能的影響研究

寇 玥,龐全祿

(核工業理化工程研究院,天津 300180)

馬氏體時效鋼(18Ni350)因其性能優異,在高強度下仍能保持較高韌性、可加工性強等特點而被選作專用設備某薄壁管狀柔性連接件材料[1-2],而旋壓技術是一種綜合了鍛造、拉伸、軋制等工藝特性的無切屑加工工藝,對于薄壁管件,采用旋壓加工成型具有效率高、加工精度高、節省材料等優勢[3-4]。

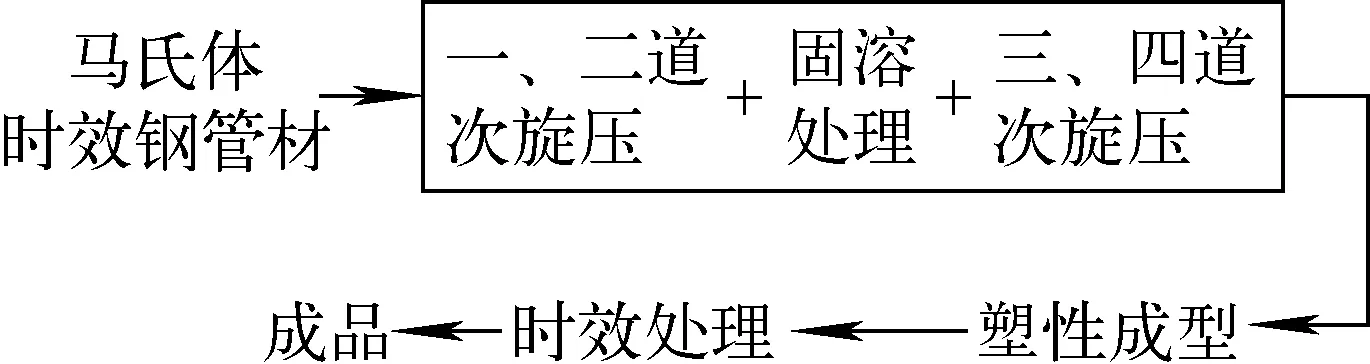

專用設備所用柔性連接件的加工工藝路線為:將馬氏體時效鋼管材車內外圓至相應尺寸后進行兩道次旋壓加工及固溶處理,然后再進行三、四道次旋壓得到旋壓管坯,對旋壓管坯中部進一步加工減薄、塑性成型,最后進行時效處理得到成品件。旋壓工藝作為一種冷作變形手段,雖可有效提高材料利用率,保證管坯的尺寸精度,但此工藝路線下成品延伸率僅為1%,隨著設備的更新換代及運轉速度的提高,沿用原工藝所加工成品無法滿足現階段的設計需要,且在后序塑性成型過程中還存在易起皺開裂、成型率低等問題。若采用直接車成的方式加工,所獲成品延伸率可滿足設計要求,但由于受馬氏體時效鋼管材成型工藝等技術限制,目前廠家所提供的原料管材壁厚皆在14 mm以上,用以生產薄壁件效率過低,無法實現工業化應用。因此,本文針對旋壓過程中馬氏體時效鋼管坯開展分析研究,明確旋壓過程對馬氏體時效鋼組織性能的影響,以調整工藝路線提升成品性能。

1 試驗材料及方法

1.1 試驗材料

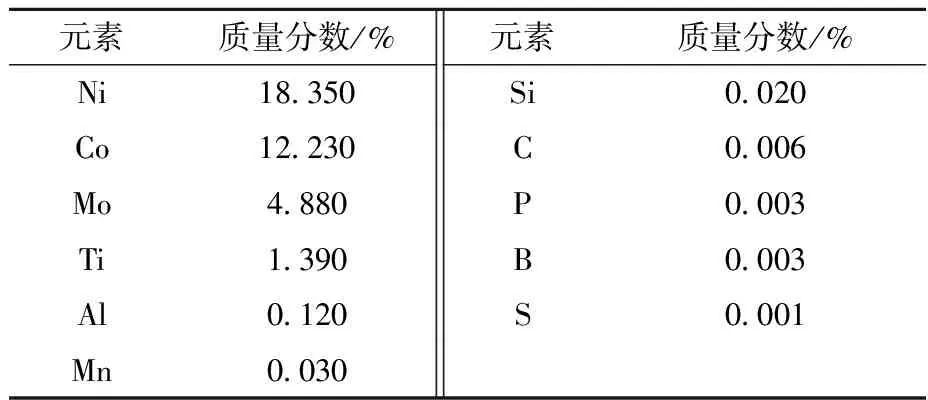

試驗材料選用350級馬氏體時效鋼,其化學成分列于表1。

表1 馬氏體時效鋼(18Ni350)化學成分Table 1 Chemical composition in maraging steel (18Ni350)

1.2 試驗方法

1) 旋壓成型過程

某柔性連接件成型過程如圖1所示。馬氏體時效鋼原料為固溶態組織,旋壓工藝為四道次旋壓,中間進行820 ℃×1 h的固溶處理,最后進行480 ℃×3 h的時效處理。

圖1 加工工藝流程Fig.1 Processing process

現階段采用的旋壓方式為錯距旋壓,即三相旋輪在軸向相互錯開一定距離,同時在徑向又依次使原料厚度減薄的一種旋壓方式,其中三相旋輪呈120°夾角分布,錯距量均為3 mm。采用這種方式可明顯提高生產效率,在1道工序中完成原來幾道工序完成的工作;且旋壓時多個旋輪依次接觸材料,可將材料加工硬化產生的影響降到最低[5-6]。

2) 樣品制備及測試方法

在管坯上切取金相試樣后,進行磨制、拋光,磨痕全部消失、磨面平整光亮后,使用腐蝕液(FeCl3的鹽酸溶液)進行腐蝕,所使用的金相顯微鏡型號為Axiotech 100。

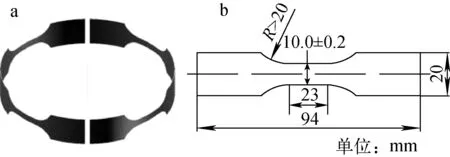

拉伸試樣從薄壁圓筒上沿環向取樣,取樣方式及幾何尺寸如圖2所示。在VTM5105電子萬能試驗機上進行室溫靜態拉伸,拉伸速率為1 mm/min,拉伸試驗所用試驗機和試驗方法符合GB/T 228[7]規定。

a——取樣示意圖;b——拉伸試樣形狀及尺寸圖2 馬氏體時效鋼片狀拉伸試樣取樣示意圖Fig.2 Schematic diagram of sampling of sheet tensile specimen of maraging steel

將試樣用1200號砂紙打磨平整光滑后,使用402MVA數顯顯微維氏硬度計在常溫下對試樣內外壁面進行硬度測試。每個樣品測試3個點,設定載荷為150 N,加載時間為10 s。

殘余應力的測試方法為便攜式單次入射cosα法,使用儀器為Smartlab,在管坯外表面進行測試,每個管坯測試5個點,試驗方法參照GB/T 7704[8]。

2 結果與分析

2.1 旋壓過程對馬氏體時效鋼顯微組織的影響

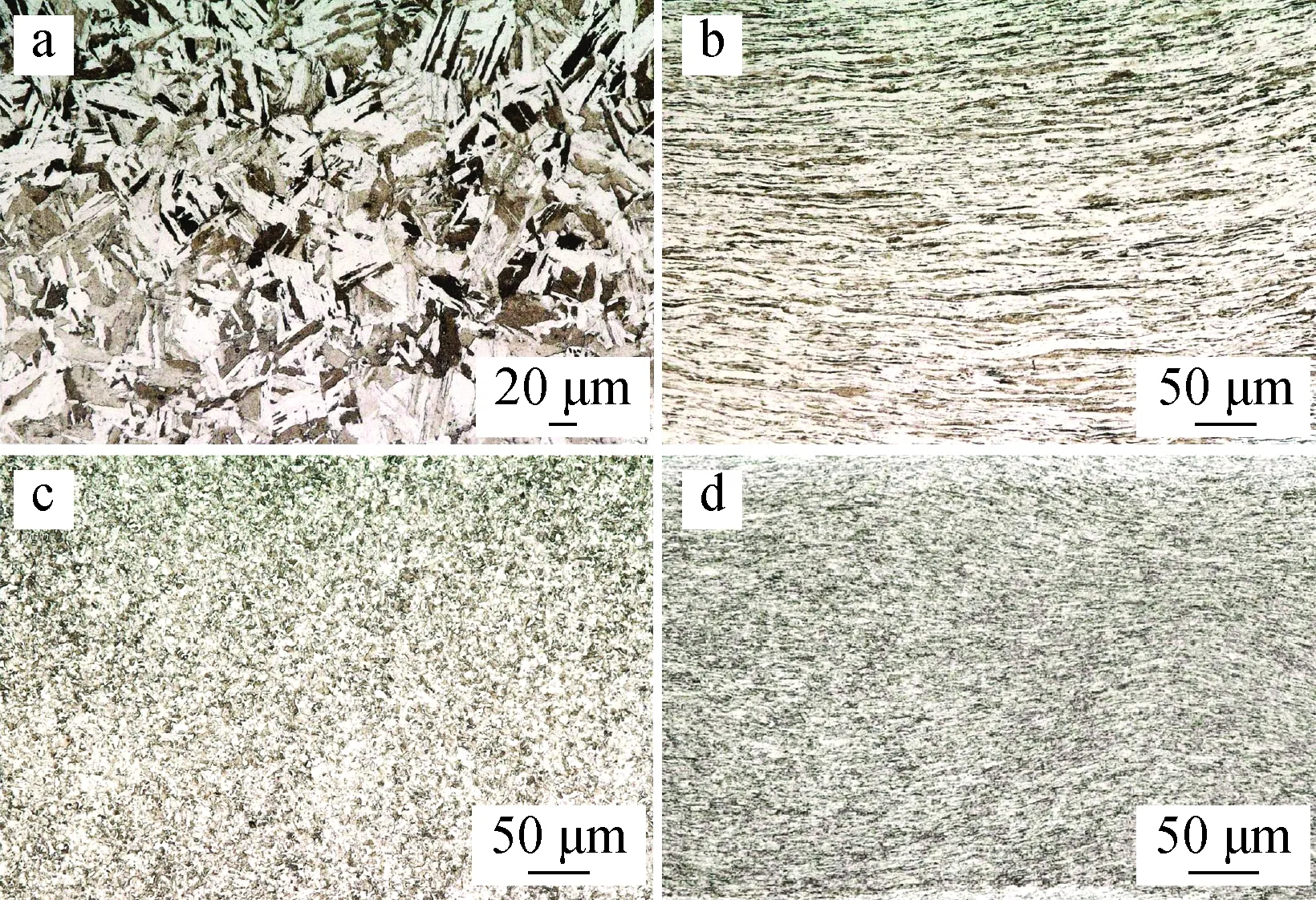

旋壓過程中馬氏體時效鋼顯微組織如圖3所示。從圖3a可看出,馬氏體時效鋼原始組織為板條狀馬氏體,板條縱橫分布,無明顯方向性,馬氏體板條平均尺寸約為50 μm。此類馬氏體主要出現在超低碳鋼(碳含量<0.3%)中,其亞結構主要是位錯[9]。經過兩道次旋壓后組織呈旋壓織構狀,晶粒朝一個方向排列,且由于受壓變得細長,馬氏體板條碎化。環向面直接與旋輪接觸,晶粒直接受旋輪的滾壓,被碾為大片晶粒,其垂直于旋輪滾動方向上的晶粒尺寸基本不變,旋輪滾動方向上的晶粒尺寸拉長。

a——原料;b——兩道次旋壓;c——兩道次旋壓+固溶處理;d——四道次旋壓圖3 旋壓過程中馬氏體時效鋼的金相組織Fig.3 Microstructure of maraging steel during spinning process

固溶處理后,馬氏體時效鋼組織均勻,組織細化明顯,晶粒尺寸細化至μm級,旋壓所產生的織構基本消失。這主要是因為馬氏體時效鋼經過旋壓變形后,由于內部空位和位錯等結構缺陷的增加,以及畸變能的升高,使其處于熱力學不穩定的高自由能狀態。因此,經塑性變形后的馬氏體時效鋼具有自發恢復到變形前低自由能狀態的趨勢,其加熱時會發生回復、再結晶等過程[10]。

經三、四道次旋壓后,組織繼續呈流線型分布,等軸晶粒被拉長,朝一個方向排列。組織的變化規律與兩道次旋壓后相同,由于固溶后晶粒明顯細化,所以四道次旋壓后的組織較兩道次旋壓后的組織內部晶界密度明顯增加。

2.2 旋壓過程對馬氏體時效鋼力學性能的影響

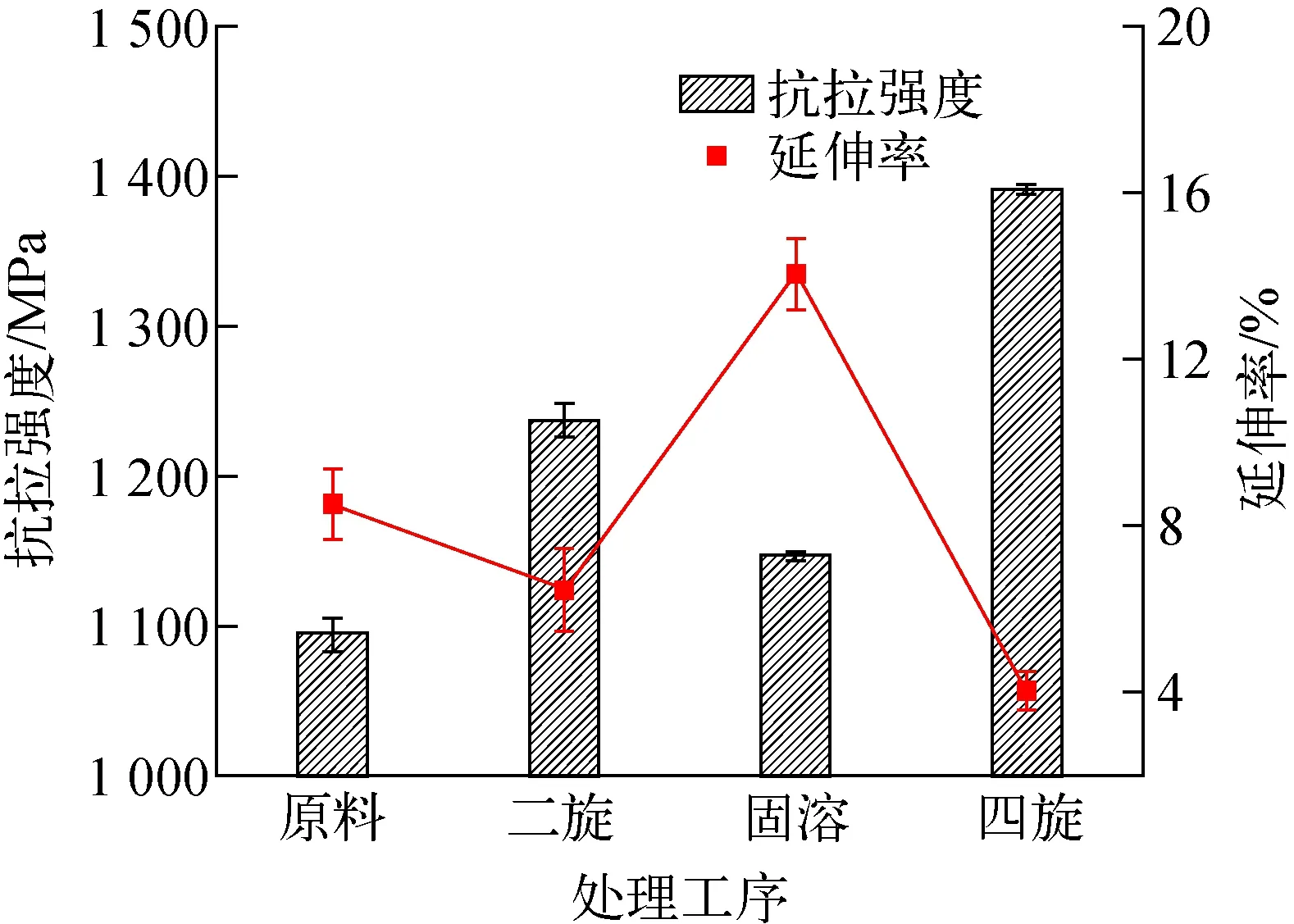

旋壓過程中各階段馬氏體時效鋼性能測試數據如圖4所示。由圖4可看出,原料初始抗拉強度為1 094 MPa,延伸率為9%;經過兩道次旋壓后,抗拉強度變為1 237 MPa,延伸率為6%,抗拉強度上升了13.1%,延伸率下降了33.3%;固溶處理后抗拉強度為1 146 MPa,延伸率為14%,相比于兩道次旋壓,抗拉強度下降了7.4%,延伸率上升了133.3%;而四道次旋壓后抗拉強度為1 391 MPa,延伸率為4%,相比于固溶后的抗拉強度提高了21.4%,延伸率下降了71.4%。

圖4 旋壓過程中馬氏體時效鋼的力學性能對比Fig.4 Comparison of mechanical properties of maraging steel during spinning

旋壓可明顯提高材料強度,不僅是由于旋壓后板條狀馬氏體被碾碎,晶粒細化帶來的強度增加,而且還因為旋壓加工這種大變形量塑性變形使得板條狀馬氏體組織中的位錯劇烈運動,不斷滑移、纏結,使得位錯密度迅速提高,缺陷密度也大幅增加,內部積累了大量殘余應力,材料產生了強烈的加工硬化現象[11],強度提高,同時塑性下降。而固溶處理后,變形組織發生再結晶,加工硬化和內部殘余應力消除[10],強度下降,塑性大幅上升。

相比于原料初始性能,固溶后所獲得的組織抗拉強度和延伸率皆有提升,除因固溶強化外[12],主要是由于晶粒細化所導致的。根據Hall-Petch公式σ=σ0+kyd-1/2(σ為抗拉強度,d為晶粒直徑,σ0、ky為與晶體類型有關的常數)可知,晶粒尺寸d越小,抗拉強度σ越大;而細晶體材料中的塑性變形分布較均勻,減少了因變形集中形成微觀裂紋的概率,從而使材料在斷裂前能承受更多塑性變形。所以固溶后的馬氏體時效鋼組織無論是強度還是延伸率都具備優于原始組織的性能。

三、四道次旋壓的變形量雖與一、二道次旋壓的變形量相同,但強度卻大幅提升,塑性大幅下降,考慮主要是由于固溶組織明顯細化于原始組織而帶來的差異。除因塑性變形引起的晶粒滑移、位錯纏結帶來的強度提升外,晶粒細化、晶粒與晶粒間的不均勻變形所積累的殘余應力引起的加工硬化現象也帶來了強度提升,并使材料內部易形成顯微裂紋;晶界密度大幅增加,晶界對位錯運動的阻礙更明顯,導致材料塑性大幅下降[13]。

2.3 馬氏體時效鋼可加工性判定

1) 殘余應力

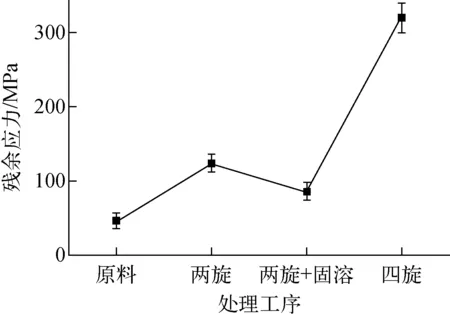

圖5 旋壓過程中馬氏體時效鋼管坯殘余應力對比Fig.5 Comparison of residual stress of maraging steel tube during spinning process

在塑性變形過程中,外力所做的功除大部分轉化成熱能外,還有小部分以畸變能的形式儲存在形變材料內部,這部分能量的具體表現形式為材料內部的殘余應力[14]。而管坯殘余應力越大,越不利于后續塑形加工。為判定旋壓過程中馬氏體時效鋼殘余應力大小,對比不同狀態下管坯的可加工性,分別選取兩道次旋壓、固溶處理、四道次旋壓的管坯,采用基于cosα法的X射線衍射法進行無損檢測,各工序下管坯的殘余應力如圖5所示。

從圖5可看出,原始狀態下表面殘余應力約為48 MPa,而經過兩道次旋壓后,管坯表面殘余應力增加至124 MPa;固溶后管坯表面應力降至83 MPa,而經過四道次旋壓后,內部殘余應力大幅提升至320 MPa。

原始狀態下管坯表面的殘余應力主要是由車削加工造成的,而經過旋壓加工可明顯增大管坯的殘余應力,主要是因為旋壓過程中管坯在旋輪施加的三向應力下產生了塑性流動,其塑性變形不均勻[15]。而對其進行固溶處理可明顯改善表面殘余應力狀態,增加其可加工性,此時若對固溶組織繼續進行旋壓加工,由于晶粒細化,導致在變形過程中晶粒間的不均勻變形增大,使四道次旋壓后的管坯殘余應力大幅增加,對后續變形加工存在不利影響。

2) 硬度

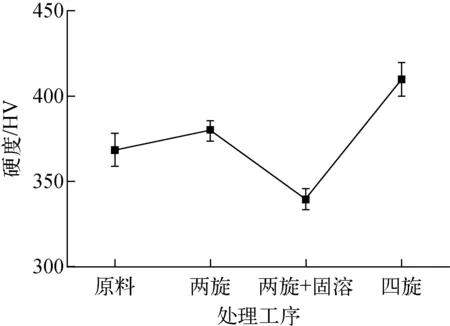

圖6 旋壓過程中馬氏體鋼硬度的變化Fig.6 Change in hardness of maraging steel during spinning

旋壓過程中馬氏體時效鋼的硬度變化如圖6所示。由圖6可看出,旋壓可明顯提高組織的顯微硬度,其中四道次旋壓后硬度提高最顯著。旋壓后硬度明顯提高主要是由旋壓過程中產生的內應力導致的加工硬化引起的。馬氏體時效鋼在旋壓過程中發生塑性變形,晶粒沿變形方向產生滑移,滑移面和其附近的晶格扭曲,內部產生了殘余應力,導致硬度提高。固溶處理可消除旋壓產生的內應力,所以硬度降低。四道次旋壓對組織的硬度提升程度強于兩道次旋壓,主要是由于四道次旋壓使組織晶粒細化明顯,晶界密度、缺陷密度大幅增加,加工硬化效果明顯,硬度明顯提升。這也說明固溶后組織更適于后續塑性加工。

2.4 旋壓工藝對成品件力學性能的影響

為表征不同工藝路線對成品性能的影響,分別對原料、兩道次旋壓、兩道次旋壓+固溶、四道次旋壓后的組織進行時效處理后再進行拉伸測試,測試數據示于圖7。由圖7可看出,時效態原始材料的抗拉強度為2 282 MPa,延伸率為4.9%;而經過兩道次旋壓的成品件抗拉強度為2 481 MPa,延伸率為1.8%,與時效態的原料相比抗拉強度提高了8.7%,延伸率下降了63.3%;而經過固溶處理的成品件,抗拉強度為2 480 MPa,延伸率為4.4%,相比于兩道次旋壓成品件抗拉強度未明顯降低,延伸率提升了144%;而四道次旋壓成品件抗拉強度為2 647 MPa,延伸率為1.1%,相比于固溶成品件,抗拉強度提高了6.7%,延伸率下降了75%。

圖7 不同工藝路線下管坯成品的力學性能對比Fig.7 Comparison of mechanical properties of maraging steel after aging in different process

從圖7可看出,不同旋壓熱處理工藝下所獲得的成品抗拉強度相當,說明時效后的超高強度主要是由第二相強化所致[16],與組織形貌關系不大。相比于原始狀態,由于旋壓帶來的形變強化作用,經過旋壓處理的成品抗拉強度有所提升,但塑性明顯下降;而通過對管坯進行固溶處理可在保證強度的前提下提高成品延伸率,所獲成品綜合性能優于原料直接加工;固溶處理后若繼續旋壓,則延伸率下降明顯,強度也無大幅提升。因此應選在管坯固溶處理后進行后續塑性成型加工。

3 工藝優化

結合前文分析,將柔性連接件的加工工藝路線優化為兩道次旋壓后進行固溶處理,車薄至相應尺寸后進行塑性成型,最后進行時效處理獲得成品。

工藝優化后共投制加工了7批次柔性連接件,目前加工情況較穩定,總成型率84.6%,可穩定提供樣件,滿足科研用小批量生產。

為驗證此工藝路線下柔性連接件成品性能,在加工過程中,選取旋壓后直接時效與旋壓+固溶后時效的管坯進行性能測試,結果列于表2,可見,工藝路線優化后,抗拉強度無明顯損失,而延伸率提升至3%以上。

表2 不同工藝路線時效后馬氏體時效鋼力學性能Table 2 Mechanical properties of maraging steel with different processes

4 結論

1) 旋壓加工使板條狀馬氏體晶粒拉長、破碎,產生了沿材料流變方向拉長的顯微組織;一、二道次旋壓可使其抗拉強度提高13.1%,延伸率下降33.3%;三、四道次旋壓可使其抗拉強度提升21.4%,延伸率下降71.4%。

2) 成品延伸率過低是旋壓加工造成的。不進行旋壓變形的管坯直接時效,延伸率可達3%以上,旋壓變形后管坯經過固溶處理再時效,延伸率也可達3%以上,而旋壓變形后直接時效處理成品延伸率僅有1%左右。

3) 由于旋壓加工的影響,對旋壓后的馬氏體時效鋼進行固溶處理可實現組織細化,消除旋壓變形引起的加工硬化和殘余應力帶來的影響。

4) 結合實驗結果對柔性連接件進行了加工工藝優化,優化后延伸率提高至3.5%,成型率達80%以上,工藝穩定。