齒軌鐵路道岔可動齒軌轉換系統設計及仿真分析

陳志輝,舒睿洪,楊吉忠,王堅強,王海波

(1.中鐵二院工程集團有限責任公司,成都 610031; 2.西南交通大學機械工程學院,成都 610031)

引言

山地齒軌軌道交通是一種適用于山區中短距離,可滿足40‰~480‰坡度的中低運量軌道交通系統[1-2],齒輪齒軌之間的相互作用力可為齒軌列車提供額外的牽引及制動力,減少了山區線路坡度對列車爬坡性能的影響[3]。隨著服務國家新型城鎮化建設及“交旅融合發展”倡議的實施,國內規劃了宜賓竹海石海旅游線、彭白鐵路改建工程等多條山地旅游齒軌線路[4],其中,都江堰至四姑娘山山地軌道交通扶貧項目已處于施工建設階段。齒軌交通憑借其爬坡能力強這一顯著特點,預計將在我國山地軌道交通中有著巨大的發展前景。

山地齒軌鐵路雖在國外投入使用已百余年,齒軌技術也已發展較為成熟,但在國內實際大規模工程應用,大多仍處于規劃、勘察設計或工程施工階段[5]。為加快齒軌交通的建設,相關學者已圍繞山地齒軌軌道交通關鍵技術開展了前期研究[6-10]。黃志相,余浩偉等[11-12]總結了齒軌鐵路的特點和應用前景;蔡向輝等[13]提出了用于齒軌鐵路的無砟軌道結構;張乾等[14]分析了齒軌軌道與橋梁相互作用情況,提出了齒軌在梁縫的分配方式;趙冠闖等[15]分析了齒軌車輪動力學性能,發現列車重心高度對其運行安全性影響較大。然而上述研究大多關于山地齒軌鐵路的選型、結構設計等,并未針對齒軌道岔系統結構設計和關鍵技術開展研究。

齒軌道岔與傳統輪軌道岔存在較大差異,是山地齒軌交通軌道系統的薄弱環節。岔區可動齒軌及其轉換機構作為齒軌道岔系統的關鍵組成部分,其合理的結構設計對于齒軌鐵路安全運營至關重要,因此,亟待對此展開深入研究。針對山地齒軌道岔可動齒軌及其轉換系統關鍵技術進行研究,提出可行的齒軌道岔可動齒軌轉換機構結構設計方案,并對其開展了動、靜力學仿真分析,以期為山地齒軌軌道交通齒軌道岔工程設計及建設提供理論依據及技術支撐。

1 齒軌道岔發展現狀

國外早在1869年便在華盛頓山建立了世界第一條齒軌鐵路,至今已安全運營140余年,世界各國現已建成180余條齒軌鐵路投入使用[16],總里程約3 000 km。其中,最負盛名的則屬瑞士少女峰齒軌鐵路,如圖1所示。該鐵路在服務當地旅游出行的同時,也逐漸發展成為特色旅游體驗項目。

圖1 瑞士少女峰齒軌鐵路

1.1 齒軌結構

經過百余年的發展,齒軌系統現已形成十余種形式,應用較為廣泛的主要有Marsh、Riggenbach、Strub、Abt及Locher齒軌系統[17-18]。Marsh及Riggenbach系統在早期應用廣泛,但結構較為復雜,養護維修量大;Locher系統適用于縱向坡度超過250‰的線路,但工程造價較高,最大線路適用坡度達480‰;Strub齒軌系統結構簡單且坡度適應性較高,工程經濟性較好,近年來應用逐漸增多。

1.2 齒軌道岔

齒軌道岔系統是齒軌鐵路軌道結構的關鍵配套核心部分,同時也是齒軌系統的薄弱環節,其結構可靠性直接影響齒軌列車的安全運行。目前,國外齒軌道岔主要分為齒軌覆蓋可分式、前端移動式、翻轉式、整體平移式等,常用齒軌結構形式及特點如表1所示。

表1 齒軌道岔主要結構形式及特點

2 岔區可動齒軌轉換機構設計

2.1 齒軌覆蓋可分式齒軌道岔

綜合考慮道岔結構的簡單性及可靠性,選取齒軌覆蓋可分式單開道岔作為研究對象。齒軌覆蓋可分式道岔的基本結構形式與傳統輪軌道岔相似,但在傳統輪軌道岔的基礎上鋪設了齒軌結構,如圖2所示。由圖2可知,道岔區鋼軌是連續的,而齒軌在與鋼軌交叉的地方需進行斷開處理。同時,為保證齒軌列車鋼輪與鋼軌間的安全接觸以及轉向架牽引齒輪與齒軌間的準確嚙合,岔區齒軌在齒軌可分區間可以相對轉動,以達到相對鋼軌閉合或打開狀態。

圖2 齒軌覆蓋可分式單開道岔

由圖2可知,岔區可動齒軌共有4根,鋼軌兩側的2根可動齒軌為1對工作副。2組可動齒軌需相對轉動至不同的工作位置,以保障齒軌列車在駛入直股或側股軌道時輪軌與齒輪齒軌間均正常接觸。若針對每根或每組可動齒軌單獨設置一套轉換系統,則整體轉換系統較為復雜,且安全性較差。因此,基于該型齒軌道岔結構形式,開展一種可實現單點牽引、多點聯動的可動齒軌轉換機構方案設計及關鍵部件動力學仿真計算研究。

2.2 可動齒軌轉換機構設計

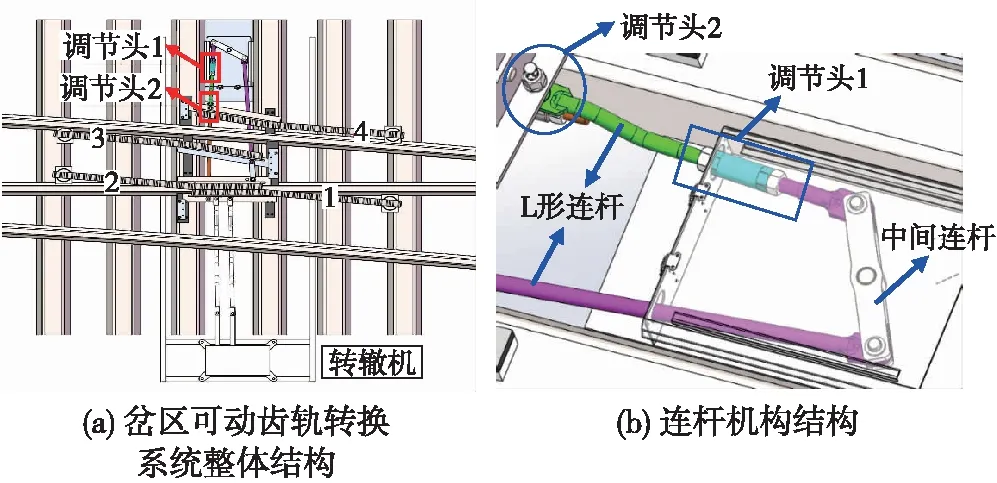

設計的可動齒軌轉換系統結構方案如圖3所示,岔區可動齒軌轉換機構主要由連桿機構和滑床板機構組成,通過4根可動齒軌實現齒軌軌道轉換。如圖3(b)所示,連桿機構主要由鉸座、調節頭1、調節頭2、L形連桿、中間連桿等組成,各桿件間通過轉動副連接,可實現轉轍機單點牽引,多點聯動。鉸座焊接于輪軌外側,不僅為轉換機構提供支點,還可以安裝保護裝置以隔絕碎石道砟,避免道砟阻礙桿組運動。2個調節頭通過調節連桿機構位置來降低齒軌道岔加工及安裝誤差,避免因誤差過大導致可動齒軌貼合不緊密危及行車安全。中間連桿兩端通過轉動副與長短連桿鉸接,而連桿機構通過T形板與可動齒軌連接。

圖3 岔區可動齒軌轉換系統結構

2.3 轉換機構工作原理

如圖3(a)所示,轉轍機動作桿與可動齒軌1連接,動作桿在收縮時帶動可動齒軌1逆時針轉動,可動齒軌1通過連桿帶動可動齒軌4進行逆時針轉動。可動齒軌4則通過調節頭及相關轉換桿牽引可動齒軌3順時針轉動,與此同時,可動齒軌4通過短連桿帶動可動齒條2遠離鋼軌方向轉動。待可動齒軌3與4達到密貼狀態,則轉轍機動作桿停止運動,此時可動齒軌1、2則處于打開狀態,以保證鋼輪在直股內側鋼軌上安全行駛。同理,轉轍機動作桿開始伸出時,則上述運動規律相反,待可動齒軌1、2達到密貼時,動作桿停止運動。

3 轉換機構動力分析

3.1 可動齒軌轉換機構動態分析

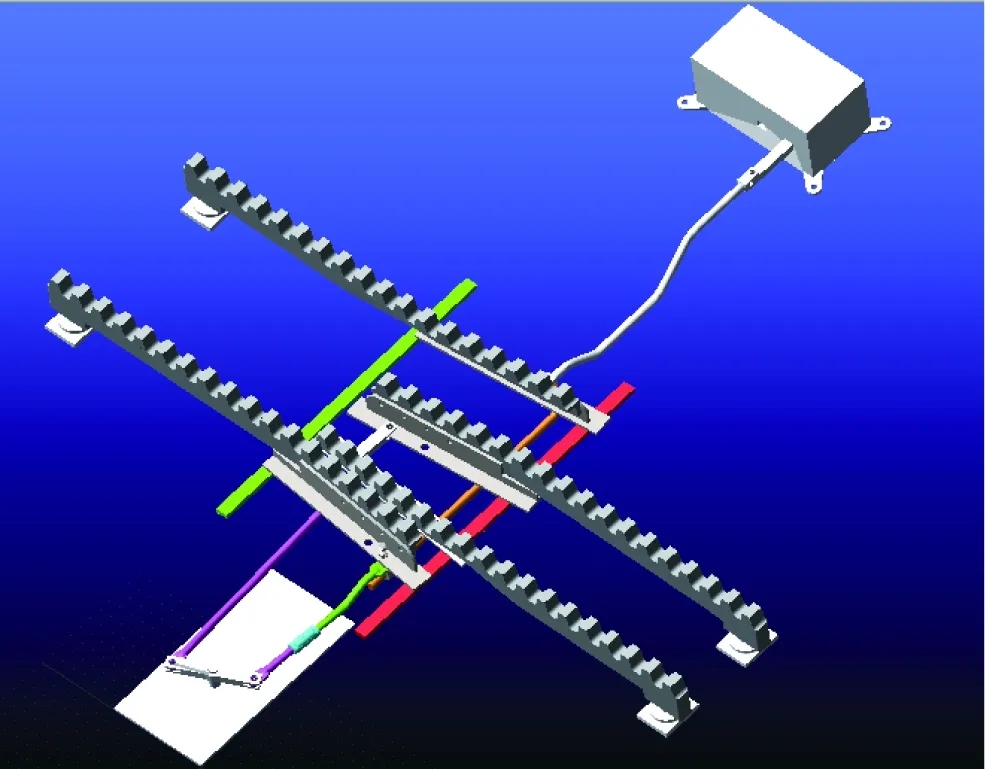

為校核本轉換機構的結構可靠性,避免在運動過程中出現死點,使用ADAMS軟件建立齒軌道岔區可動齒軌及其轉換機構動力學模型,如圖4所示。進一步,基于該動力學模型進行齒軌道岔可動齒軌轉換機構動力學性能分析。其中,滑床板動摩擦系數設為0.2,并規定轉轍機在5 s內完成指定動作。

圖4 齒軌道岔動力學仿真模型

通過齒軌道岔轉換機構動力學仿真分析,得到連桿轉動角度及角速度如圖5所示。由圖5可知,在齒軌道岔可動齒軌轉換過程中,中間連桿運動平緩,未出現卡死現象,因此,設計的連桿機構不存在“死點”,可保證轉換機構在運行過程中的安全可靠。

圖5 中間連桿轉動情況

圖6為可動齒軌轉換機構主要部件在動態仿真過程中的受力時間歷程。由圖6(a)可知,單根齒軌在滑床板處摩擦阻力為0.17 kN。由圖6(b)可知,在轉轍機啟動時動作桿受力最大,為0.7 kN,運動過程中動作桿受力為0.5 kN,這主要是由于可動齒軌慣性較大不易改變運動狀態,導致動作桿啟動時的受力遠大于平穩運動過程中受力。此外,轉轍機動作桿最大受力小于GB/T 25338.1—2019《鐵路道岔轉轍機第1部分:通用技術條件》定的最大轉化力6 kN[19],因此,該轉轍機輸出力滿足要求。可動齒軌轉換機構L形連桿受力如圖6(c)所示,轉轍機啟動時最大受力為0.5 kN,平穩轉換過程中受力為0.35 kN。

圖6 轉換機構各主要部件受力時間歷程

3.2 連桿機構強度校核

采用ANSYS軟件,建立主要連桿部件有限元模型。參考TB/T 2895—1997《道岔轉換阻力密貼力》[20],傳統輪軌道岔最大密貼力為1.5 kN,故在L形連桿施加1.5 kN載荷對連桿機構進行強度分析,連桿機構各部件應力分析結果如圖7所示。連桿機構所受最大等效應力為138.89 MPa,低于普通鋼材許用應力157 MPa,滿足構件強度要求。

圖7 連桿機構應力結果

3.3 其他影響因素及預防措施

齒軌道岔系統的復雜性和組成元件多樣性導致其受外部因素影響較大。由于齒軌道岔處于自然環境下,沙土、灰塵、化學物質、道砟及列車運行產生的振動、沖擊等均會影響齒軌道岔的正常工作。為避免上述因素造成連桿機構運動卡滯現象,影響列車運行安全,可對輪軌外側的轉換機構設置保護裝置。

此外,連桿機構出現故障會導致可動齒軌密貼不良、轉轍機轉換力劇增,若不能及時檢測并處理連桿機構的故障,易導致齒軌列車無法正常換軌,嚴重時甚至出現翻車事故。由于齒軌道岔具有4根可動齒軌,而現有轉轍機表示桿僅能檢測2根可動齒軌的狀態,不能全面監測齒軌道岔的密貼狀態,為保證齒軌列車安全通過齒軌道岔,應單獨布置密貼檢查器及傳感器全面監測轉轍機狀態,避免齒軌道岔出現密貼不良現象。

4 結論

通過對現有齒軌道岔結構類型和特點對比分析,以結構安全簡單、影響較小的齒軌覆蓋可分式道岔為研究對象,基于該型齒軌道岔形式提出了一種可實現單點牽引、多點聯動的岔區可動齒軌轉換機構,并闡述了該轉換機構的結構組成及其工作原理。進一步,對該道岔區可動齒軌轉換裝置開展動、靜力學有限元仿真分析,研究該轉換機構力學性能、連桿機構強度等安全性能指標。主要得到以下結論。

(1)提出一種適用于岔區齒軌的連桿機構,各桿件間通過轉動副連接,可實現4根可動齒軌間的單點牽引、多點聯動,以達到不同的工作狀態,有效保證了齒軌列車在不同股道行駛安全。

(2)可動齒軌轉換機構在運動過程中沒有死點,且運動過程中動作桿最大受力0.7 kN,低于轉轍機最大轉化力要求,動作桿可正常工作。

(3)連桿機構各部件所受最大等效應力138.89 MPa,低于對應容許應力,連桿結構強度滿足設計要求。

(4)為保證齒軌道岔安全運轉,有必要安裝密貼檢查器和傳感器等完善齒軌道岔密貼檢測手段,同時設置轉轍機構保護裝置。