既有時速250 km高鐵提速軌道適應性研究

梁延科

(中國鐵路設計集團有限公司線站院,天津 300308)

自1997年至2007年,為滿足社會經濟發展需要,我國鐵路從具體情況出發,先后于1997年4月1日、1998年10月1日、2000年10月21日、2001年10月21日、2004年4月18日和2007年4月18日實施了6次大面積提速,鐵路客運列車時速由120 km逐漸提升至140,160,200,250 km,并提出了相應的技術條件,使我國鐵路面貌發生了歷史性變化[1-2]。尤其是第6次大面積提速調圖,達到了世界鐵路既有線提速先進水平的目標,標志著中國鐵路既有線提速躋身于世界鐵路先進行列[3]。

截至2020年年底,我國高速鐵路運營里程已達3.79萬 km,其中,設計時速250 km線路占比最高,達到約40%。為適應新時代發展需要,實施時速250 km等級高速鐵路提速,可有效提升我國高速鐵路運行品質和效率效益,充分挖掘龐大的高鐵線路固定資產潛力,最大限度增加客運供給,進一步優化完善高速鐵路路網布局,實現全路效益最大化[4-5]。同時,高鐵速度提升對于助力我國解決發展不平衡不充分問題,助力交通強國建設具有重要意義。

軌道作為直接承受列車荷載的結構,是列車運行安全性、舒適性的保障,隨著列車速度的提高必然會對軌道結構服役狀態提出更高要求。研究表明,有砟軌道在高速列車運行下,軌道結構動力響應增大,會出現道砟劣化等病害[6-8]及飛砟的潛在威脅[9]。無砟軌道在列車速度提高后,軌道結構振動加劇[10],對結構使用壽命產生不利影響。所以,亟需開展時速250 km線路提速后軌道結構適用性分析,并提出相應的既有線提速軌道技術條件。

通過調研分析和理論計算,針對既有時速250 km高鐵提速后有砟軌道結構、無砟軌道結構和軌道結構超高的適用性進行了研究,為指導既有時速250 km線路提速,提出了提速軌道技術條件,可為相關工程提供參考和借鑒。研究成果可為制定適用于既有250 km高速鐵路提速關鍵技術參數標準奠定基礎,為進一步發揮高鐵優勢,提升高鐵運行品質提供技術支撐。

1 有砟軌道適應性分析

有砟軌道作為高速鐵路主要軌道結構形式,在國內外已獲得廣泛應用,但既有線設計速度大多為250 km/h,本節重點從扣件系統和道床兩方面分析提速后有砟軌道結構適應性。

1.1 扣件

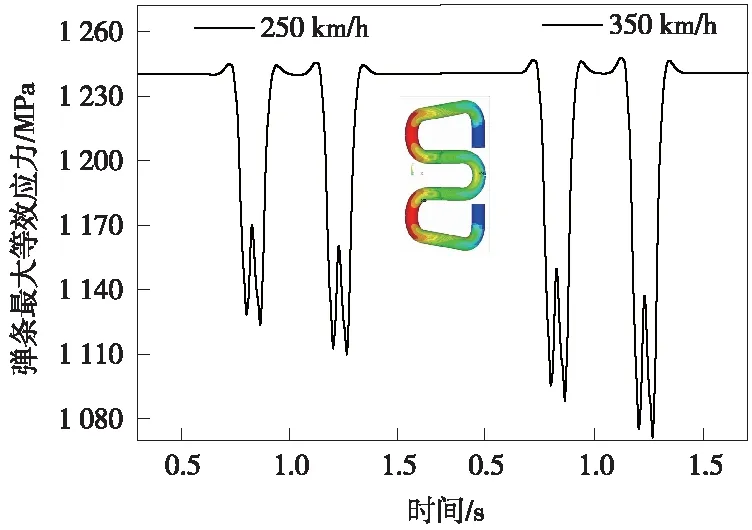

基于有限元法及車輛-軌道耦合動力學理論[11],以有砟軌道彈條Ⅴ型扣件為例,建立高速列車-有砟軌道耦合動力學模型,分別計算了列車運行速度為250,350 km/h時,彈條最大等效應力變化情況,如圖1所示。

圖1 不同速度下扣件彈條應力變化情況

由圖1可知,扣件系統安裝到位后,彈條最大等效初始應力出現在彈條后彎處,彈條后彎處最大等效應力為1 242 MPa;當列車運行速度為250 km/h和350 km/h時,等效應力幅值分別變化了132 MPa和171 MPa。基于疲勞分析理論和累積損傷法則[12],估算彈條疲勞壽命,扣件彈條采用60Si2Mn彈簧鋼制成,其95%存活率時的σ-N曲線公式為

(lgN)95%=39.61-11.85lgσ

(1)

式中,σ為工作循環應力幅值,MPa;N為疲勞壽命,次。

采用工程中應用較多的Goodman模型對應力進行修正[13]:一節車即2個轉向架,共4輪次,彈條疲勞壽命以輪次為單位,運行速度為250 km/h和350 km/h時,彈條疲勞壽命分別為0.98×1011次和0.83×1011次,即提速后彈條疲勞壽命減小15.3%。

由以上可知,速度提高會降低扣件的使用壽命,應對目前已運營線路扣件服役性能進行重新評估,保證滿足既有規范相關技術指標要求。

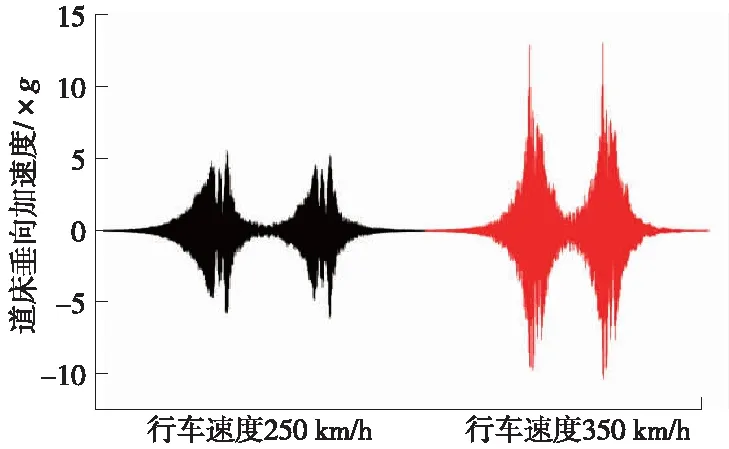

1.2 道床

隨著車速增加,軌道系統部件的加速度、動位移、動應力均有明顯增大。隨著行車速度提高,軌道結構垂向加速度均發生了增大,且行駛速度350 km/h較250 km/h時道床加速度增大幅度25.17%,如圖2所示,說明行車速度增大會極大加劇結構的振動響應;而在動位移方面,軌道結構響應也逐漸增大,其中,道床動位移增大幅度為6.13%,而結構動位移增大不利于軌道幾何形位的保持,過大的動位移還會危及行車安全;在動應力方面,道床垂向動應力增大14.77%,道床應力增大會導致道砟粉化加快,縮短道床使用壽命,對軌道結構的影響較大。

圖2 不同速度下道床加速度變化情況

調研結果表明,有砟軌道提速主要存在2個問題:道床劣化和道砟飛濺。德國行車速度為250~300 km/h的高速鐵路有砟軌道養護維修費用為速度160~200 km/h時的2倍。法國高速鐵路有砟軌道長時間運營后出現道砟粉化嚴重、軌道幾何尺寸難以保持、維修周期縮短、維修費用大大增加等現象。減緩道床粉化破壞的措施主要有2種,一是采用彈性軌枕,二是在道砟下鋪設橡膠墊[14]。當列車速度提高到一定程度時,在列車空氣動力和車軌動力共同作用下,可能發生道砟顆粒飛離道床,并擊打列車轉向架、車輪及鋼軌踏面等現象,對列車和軌道結構具有巨大危害。通過調整道床面高度、砟肩堆高高度,減緩道床邊坡坡度、調整道床級配等措施,可降低道砟飛濺的概率[15]。

此外,為降低某些特殊地段有砟軌道養護維修工作量,國內相關單位提出采用聚氨酯對道床進行固化[16],以解決有砟道床劣化及道砟飛濺問題。該項技術已在滬昆高鐵、京張高鐵、濟青高鐵等局部地段得到應用,最高試驗速度達到385 km/h。

總體來看,有砟軌道提速后道床應采取防飛濺和防粉化措施,確保軌道幾何形位滿足相關技術要求。另外,道床應保持彈性和排水良好,并按規定保持密實,確保道床主要力學參數滿足運營要求。

2 無砟軌道適應性分析

與有砟軌道類似,列車速度提高也會引起無砟軌道扣件和道床動應力、動位移、振動加速度增加,從而降低其服役性能。本節重點分析了列車速度提高對無砟道床配筋的影響。

對于設計時速250 km鐵路,考慮輪軌不平順作用下的速度效應,動載系數取值2.5;對于時速300 km及以上的高速鐵路,豎向設計活載中的動載系數取3.0。動載系數增大會對軌道結構承載能力和正常使用狀態提出更高的要求,有必要對無砟軌道結構受力及結構配筋進一步進行分析。

以雙塊式無砟軌道、列車軸重17 t為例,基于梁-板-板理論計算動載系數變化后列車垂向荷載作用下路基、橋梁、隧道段底座板和道床板的最大彎矩變化量。路基地段3塊道床板對應1塊底座板,基礎支承剛度按76 MPa/m取值;橋梁地段1塊道床板對應1塊底座板,基礎支承剛度按1 000 MPa/m取值;隧道地段道床板采用連續澆筑,無底座板,基礎支承剛度按1 200 MPa/m取值。最終計算結果如圖3所示。

圖3 不同動載系數下軌道結構彎矩變化情況

由圖3可知,動載系數變化后路基地段軌道結構縱橫向彎矩變化較大,路基地段道床板縱向彎矩變化最大,增大了4.7 kN·m/m。基于理論公式,對列車橫向荷載、溫度荷載、混凝土收縮以及基礎變形作用下道床板和底座板彎矩分別進行計算。對各荷載作用下的彎矩進行組合后,以混凝土強度、鋼筋強度、裂紋寬度、最小配筋率及鋼筋間距為依據進行配筋計算[17]。

由計算結果可知,除路基和隧道底座板、距洞口大于200 m隧道道床板外,其他情況列車豎向設計荷載不作為控制因素;由于結構構造要求,動力系數變化對隧道內底座板配筋、路基底座板橫向配筋、距洞口大于200 m隧道道床板縱向配筋均無影響;按照計算鋼筋量,動力系數由2.5增大到3.0后,路基地段采用底座板時,采用φ12 mm縱向鋼筋會增加1根,距洞口大于200 m隧道道床板采用φ12 mm鋼筋時橫向鋼筋會增加1根,由于設計時有一定的安全富余量,設計鋼筋量一般會多于計算鋼筋量,總體來說動力系數變化對軌道結構配筋設計無影響。

3 超高適應性分析

在曲線半徑、列車運行速度及未被平衡超高允許值已知時,設計超高的計算公式如下

h=11.8v2/R-hw

(2)

式中,R為最小曲線半徑;v為列車運行速度;h為設計超高;hw為欠超高。

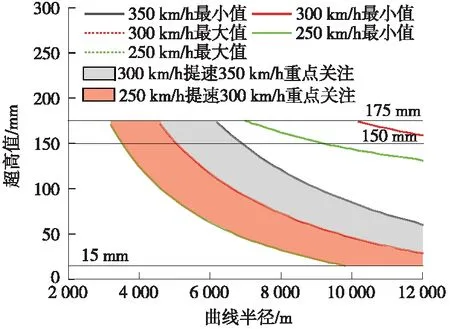

曲線地段無砟軌道最大設計超高值為175 mm,有砟軌道一般情況最大設計超高值為150 mm,最小值為15 mm。以區間線路為例,欠超高允許值為60 mm,過超高為70 mm[18-19],不同速度下超高設置最大、最小值如圖4所示。

圖4 不同曲線半徑下超高取值

由于超高最大、最小值影響,在250 km/h提高到300 km/h以及300 km/h提高到350 km/h時,應首先判斷目前的半徑是否滿足最小曲線半徑要求。由圖4可知,當列車速度為250,300,350 km/h時,無砟軌道曲線半徑最小值分別為3 139,4 520,6 152 m,有砟軌道曲線半徑最小值分別為3 512,5 058,6 884 m。接下來判斷實設超高值是否滿足提速后要求,圖中紅色部分為250 km/h提速到300 km/h時應重點關注的區域,灰色部分為300 km/h提速到350 km/h時重點關注的區域,在重點關注區域內應采取措施增大實設超高值。

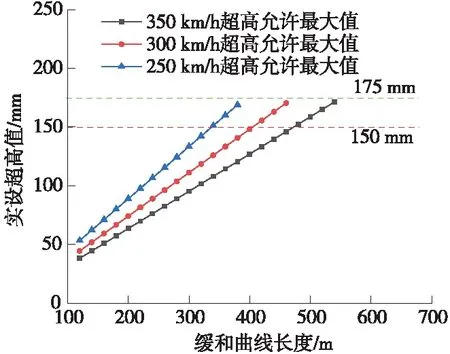

當實設超高滿足提速要求后,應進一步確認緩和曲線長度,通過超高順坡率進行判斷,超高順坡率最大值取1/(9vmax),不同速度及緩和曲線長度下,超高允許實設值如圖5所示。

圖5 不同緩和曲線長度下超高取值

由圖5可知,不同速度下實設超高允許最大值隨著緩和曲線長度增加呈線性增長,當緩和曲線長度過短時,由于超高順坡率限制,超高實設值不能太高。當速度為250,300,350 km/h時,無砟軌道超高值設置不受緩和曲線限制,最大緩和曲線長度分別為394,473,552 m,有砟軌道分別為338,405,473 m,當小于上述長度時,應進一步核實超高順坡率是否滿足相關要求。以既有線設計速度250 km/h、曲線半徑6000 m、緩和曲線長度280 m、實設超高117 mm為例,當此線路提速到300 km/h后,由圖4可知,曲線半徑為6000 m時,實設超高最小值為117 mm,滿足提速要求;由圖5可知,緩和曲線長度為280 m時,實設超高允許最大值為103 mm,不滿足提速要求。

4 技術條件

為進一步規范既有線提速后軌道相關技術要求,結合既有相關規范[20-21]及運營經驗,從鋼軌、軌枕、扣件、道床、軌道不平順管理等方面提出既有時速250 km高鐵提速軌道技術條件,可為既有線提速工程提供一定參考。

4.1 鋼軌

正線應采用60 kg/m鋼軌,鋼軌質量應符合相關技術要求。應鋪設跨區間無縫線路。

4.2 軌枕

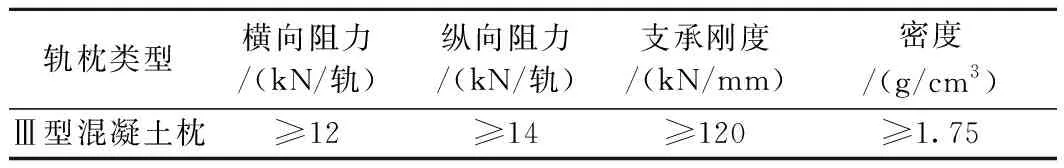

正線有砟軌道應選用Ⅲ型混凝土枕,軌枕間距宜為600 mm。

鋪設護軌地段應采用Ⅲ型混凝土橋枕。

4.3 扣件

正線有砟軌道扣件宜與軌枕類型配套使用。Ⅲ型有擋肩混凝土枕配套扣件為彈條Ⅴ型扣件,Ⅲ型無擋肩混凝土枕配套扣件為彈條Ⅳ型扣件。

正線無砟軌道扣件應采用配套彈性扣件,軌下膠墊靜剛度應滿足相關技術要求。

4.4 道床

應采用特級道砟,道床厚35 cm,單線碎石道床頂面寬3.60 m,雙線道床頂面寬度應分別按單線設。

道床邊坡坡度應為1∶1.75,道床砟肩應采用道砟堆高15 cm,道床頂面應低于軌枕承軌面4 cm,且不應高于軌枕中部頂面。道床主要參數指標符合表1規定。

表1 道床主要參數指標(平均數)

道床應保持彈性和排水良好,并按規定保持密實,應采取防飛濺和防粉化措施,確保軌道幾何形位滿足相關技術要求。

軌道結構應根據線下基礎和環境條件設置性能良好的防排水系統,嚴寒地區排水設計應考慮防凍融要求,軌道板或道床板內鋼筋應進行接地和絕緣。

4.5 軌道不平順管理標準

線路靜態平順度和動態驗收應滿足提速相關要求。線路動態驗收應滿足局部幅值評價和TQI允許偏差管理值要求。局部幅值按每千米線路評價,檢測結果不應出現Ⅱ級偏差,且除軌距外每千米線路出現單項Ⅰ級偏差長度不應大于5%。TQI允許偏差管理值Ⅰ級為4.0,Ⅱ級為5.0,每200 m為一個TQI計算單元,全線TQI出現Ⅰ級偏差累計單元長度不應大于5%,同時每個單元TQI不應出現Ⅱ級偏差。

5 結論

通過調研分析和理論計算,針對既有時速250 km高鐵提速后有砟軌道結構、無砟軌道結構和軌道結構超高的適用性進行了研究,并提出了提速軌道技術條件,主要結論及建議如下。

(1)有砟軌道提速后應重點關注扣件和道床服役性能,并采取加強措施降低道床劣化及道砟飛砟。

(2)無砟軌道提速后動力系數發生改變,動力系數增大后路基地段道床板縱向彎矩變化最大,增大了4.7 kN·m/m,總體上對無砟軌道道床板和底座板配筋基本無影響。

(3)提速后應滿足最小曲線半徑的要求,并對超高進行相應調整,并驗證超高順坡率是否滿足規范限值。

(4)提速后應關注道床排水、軌道平順性等,需符合現行規范的相關要求,保障列車安全平穩運行。