熱滲溫度對表面Al合金化Nd-Fe-B燒結磁體的性能及結構的影響*

劉 娜,劇錦云,陳仁杰,閆阿儒,劉 翔

(1. 昆明理工大學 材料科學與工程學院, 昆明 650093;2. 中國科學院稀土永磁材料聯合創新中心,浙江 寧波 315201)

0 引 言

Nd-Fe-B燒結磁體由于其優異的磁性,廣泛應用于國防、航空航天、信息、通信、汽車、能源和醫療設備等領域,尤其是在電機和風力發電機等可再生能源相關應用中發揮著重要作用[1-3]。Nd-Fe-B燒結磁體普遍耐腐蝕性較差:一是由于采用的粉末冶金工藝的制備方法會導致不致密多孔的微觀結構;二是由于磁體本身為多相結構,其中的富Nd相具有高活性易氧化的化學特點,各相間電化學位差異較大易形成原電池腐蝕形式,且磁體內的富Nd相由于具有較高的化學活性,易發生氧化和陽極溶解,因此磁體的主要腐蝕形式是晶間腐蝕[4-6]。

在高溫高濕環境中,要求磁體必須具有良好的化學穩定性,采用表面防護工藝,是目前提高Nd-Fe-B燒結磁體耐腐蝕性最有效的方法。表面保護工藝如化學轉化[7-8]、電鍍[9-10]、物理氣相沉積(PVD)[11-13]、電化學沉積[14-16]、磁控濺射[17-19]是Nd-Fe-B磁體提高耐蝕性最常用的有效手段。然而,這些處理方法產生的表面層仍然存在很大的缺陷(如空洞和微孔),而且粘結力差,因此這些涂層最初可能會阻止磁鐵的總體腐蝕,但在惡劣環境中會因為表面防護層的缺陷過早失效而不能提供持久的保護。熱滲工藝成本低,工藝流程簡單,可作為表面防護的一種手段。有研究者利用熱滲法對鋼鐵等合金進行表面熱處理以形成結合力強且致密的硬質表面合金層來提高合金的耐腐蝕性能[20-21]。

在釹鐵硼磁體的實際應用中,采用保持磁體的磁性能的表面保護方法對于提高釹鐵硼磁體的耐蝕性具有重要意義。Al不僅腐蝕電位較低,在與基體電偶聯時起到了犧牲陽極的作用,而且Al具有較強的鈍化效應,易形成致密的表面氧化層,進一步防止腐蝕介質進入基體[22-23]。近年來,晶界擴散過程(GBDP)被認為是有效提高Nd-Fe-B磁體矯頑力的重要途徑[14-27]。有研究者者將Al元素作為擴散源,成功地提高了Nd-Fe-B磁體的矯頑力[28-29]。本工作采用熱滲Al工藝,將表面的Al同時作為表面合金化反應源和晶界擴散源,以形成與基體緊密結合的硬質表面Al合金防護層。本文詳細探究了熱滲溫度對磁體的磁性能、耐腐蝕性能和顯微組織之間的關系。

1 實 驗

1.1 熱滲Al/Nd-Fe-B燒結磁體的制備

選用成分為(Pr, Nd)29.4Fe82.1M1.5Bbal(質量分數)(M=Cu, Al, Co, Ga)的燒結磁體為基體。將尺寸為20 mm×20 mm×8 mm的磁體在丙酮溶液中超聲清洗10 min,再將磁體表面進行打磨拋光處理后放入無水乙醇中進行超聲清洗10 min后干燥。將配制的Al液均勻涂覆在干燥的磁體表面,然后把磁體放置在臥式燒結爐(真空度≤1×10-3Pa)中,分別在600、700、800和900 ℃溫度條件下進行熱滲1 h,最后在500 ℃回火2 h。將基體和分別在600、700、800和900 ℃熱滲處理和回火后的磁體分別記為NdFeB、Al-600、Al-700、Al-800和Al-900,所有不同熱滲溫度處理的燒結磁體記為Al/Nd-Fe-B。

1.2 樣品的性能及表征

分別在室溫和高溫下用脈沖磁場磁強計(PFM14.CN)測量磁體的磁性能。在120 ℃、263.38 kPa蒸汽壓、100%濕度條件下用高溫加速老化箱(PCT)測試磁體耐濕熱腐蝕性能。并在質量分數為3.5%的氯化鈉(NaCl)溶液中用電化學工作站(Princeton M273A)測量電化學耐蝕性能。用x射線衍射儀(XRD, D8 ADVANCE DAVINCI)分析了表面合金層的相結構。采用場發射掃描電子顯微鏡(FESEM, FEI Quanta FEG 250)對磁體的微觀結構進行了觀察,并用能譜儀(EDS)對磁體的元素分布進行了表征。

2 結果與討論

2.1 磁體的磁性能

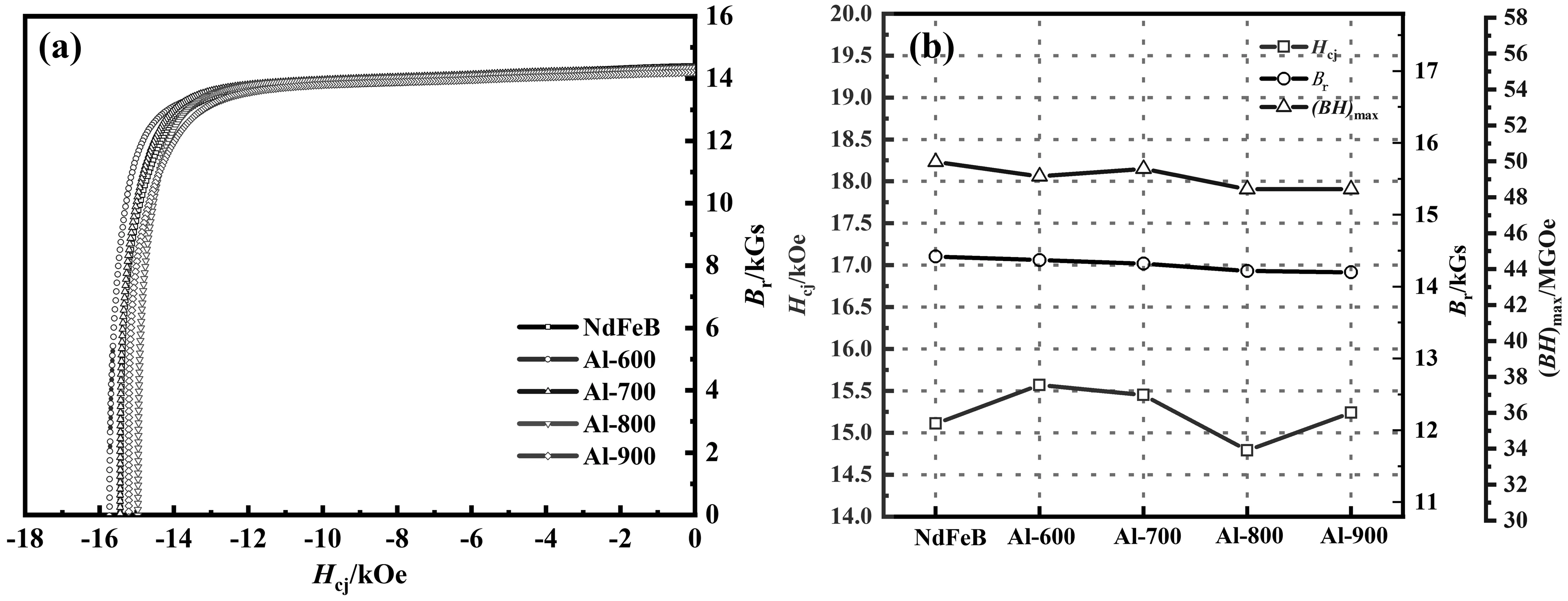

圖1是在室溫情況下,基體和Al/Nd-Fe-B燒結磁體的室溫退磁曲線圖。與基體的退磁曲線相比,在600~900 ℃的熱滲溫度變化范圍內,Al/Nd-Fe-B燒結磁體的退磁曲線相似,表明熱滲Al處理對Nd-Fe-B燒結磁體的室溫磁性能幾乎無影響。隨著溫度的升高,磁體的剩磁(Br)(14.20~14.42 kGs)和最大磁能積(BH)max(385.7~397.8 kJ/m3)的降低并不明顯。除了Al-800磁體的矯頑力(Hcj=1 177.28 kA/m)相比基體(Hcj=1 202.75 kA/m)略有降低以外,其他表面Al合金化磁體的矯頑力(Hcj=1 213.10~1 239.37 kA/m)均有一定的提高。有研究表明,Al可以通過形成低熔點共晶相來降低晶間相的熔點,從而改善主相與晶界相之間的潤濕性[30]。潤濕性的改善是GB與2∶14∶1相界面缺陷較少的主要原因,阻礙了磁疇的旋轉,從而增加了Nd-Fe-B磁體的Hcj。根據微磁理論,晶間存在過多的弱鐵磁相(富Al相)會使合金的磁性性能下降[25]。終上所述,在600~900 ℃的溫度范圍內,熱滲Al的磁體的磁性能保持良好。

圖1 基體和Al/Nd-Fe-B燒結磁體的退磁曲線(a)和磁性能變化圖(b)

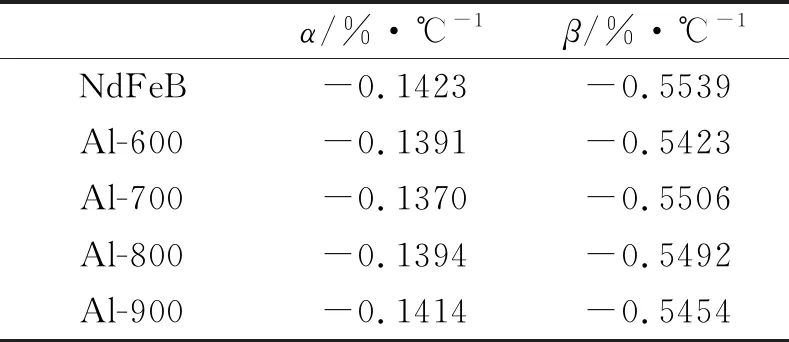

圖2是在20~160 ℃溫度范圍內,基體和Al/Nd-Fe-B燒結磁體的剩磁和矯頑力的變化曲線圖。隨著溫度的升高,Hcj和Br逐漸降低。對應的剩磁溫度系數(α)和矯頑力溫度系數(β)結果如表1所示。該溫度范圍內的α和β由以下兩個公式計算(單位:%·℃-1):

圖2 基體和Al/Nd-Fe-B燒結磁體在20~160 ℃溫度范圍內的剩磁和矯頑力的變化曲線

表1 基體和Al/Nd-Fe-B燒結磁體的剩磁(α)和矯頑力(β)溫度系數

(1)

(2)

其中T0是初始溫度,T是結束溫度。

由表1可知,剩磁溫度系數和矯頑力溫度系數較基體均有一定的增加,其中α值從-0.142 %· ℃-1提高到-0.137 %· ℃-1,β值從-0.554%· ℃-1提高到-0.548%· ℃-1。由此表明,磁體表面進行熱滲Al合金化處理會提高磁體的熱穩定性。磁體的熱穩定性的提高與表面的組織結構優化相關。

2.2 磁體的耐腐蝕性能

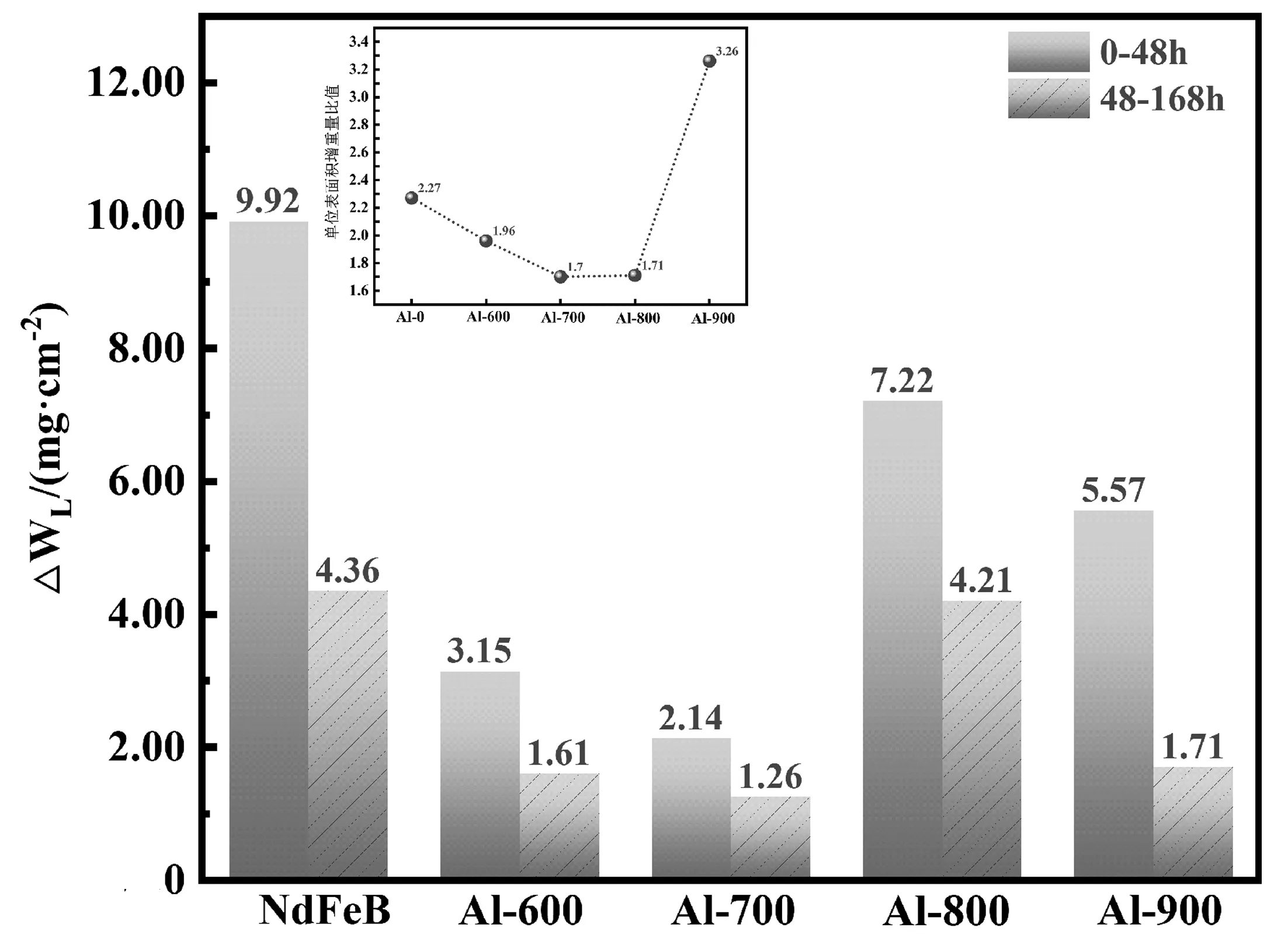

圖3為基體和Al/Nd-Fe-B燒結磁體在120 ℃和100%相對濕度環境下的單位表面積增重量,質量的增加主要是因為吸氧腐蝕作用。由圖可看出,隨著溫度的增加,Al/Nd-Fe-B燒結磁體的質量變化(3.40~11.43 mg·cm-2)均小于基體(14.28 mg·cm-2),說明表面熱滲Al磁體的抗濕熱氧化能力明顯提高,表面形成的Al合金化層對磁體起到了很大的防護作用,從而提高了耐腐蝕性能。其中Al-700磁體的單位表面積增重量最低,證明在700 ℃熱滲處理形成的Al合金化層的耐腐蝕性效果最優。另外,磁體前期階段(0~48 h)的單位表面積增重量均大于后期階段(48~168 h),表明磁體的氧化腐蝕速率先快后慢且先多后少。插圖為PCT測試前后兩個階段的單位表面積增重量的比值,隨著熱滲溫度的增加,比值先減小后增大,說明磁體的濕熱氧化腐蝕速率隨著熱滲溫度的增加先降低后升高,在700 ℃時的增重量最低且速率最低,即抗濕熱氧化能力最強。由此證明,在一定溫度范圍內,熱滲Al表面處理能在Nd-Fe-B燒結磁體表面形成有防護效果的合金保護層,起到了防止腐蝕介質進入基體的作用。而Al-900的腐蝕速率最快主要是與高溫使表面的Al合金層產生了裂紋缺陷和表面組織成分的變化有關。

圖3 基體和Al/Nd-Fe-B燒結磁體在進行168 h PCT測試后的質量變化

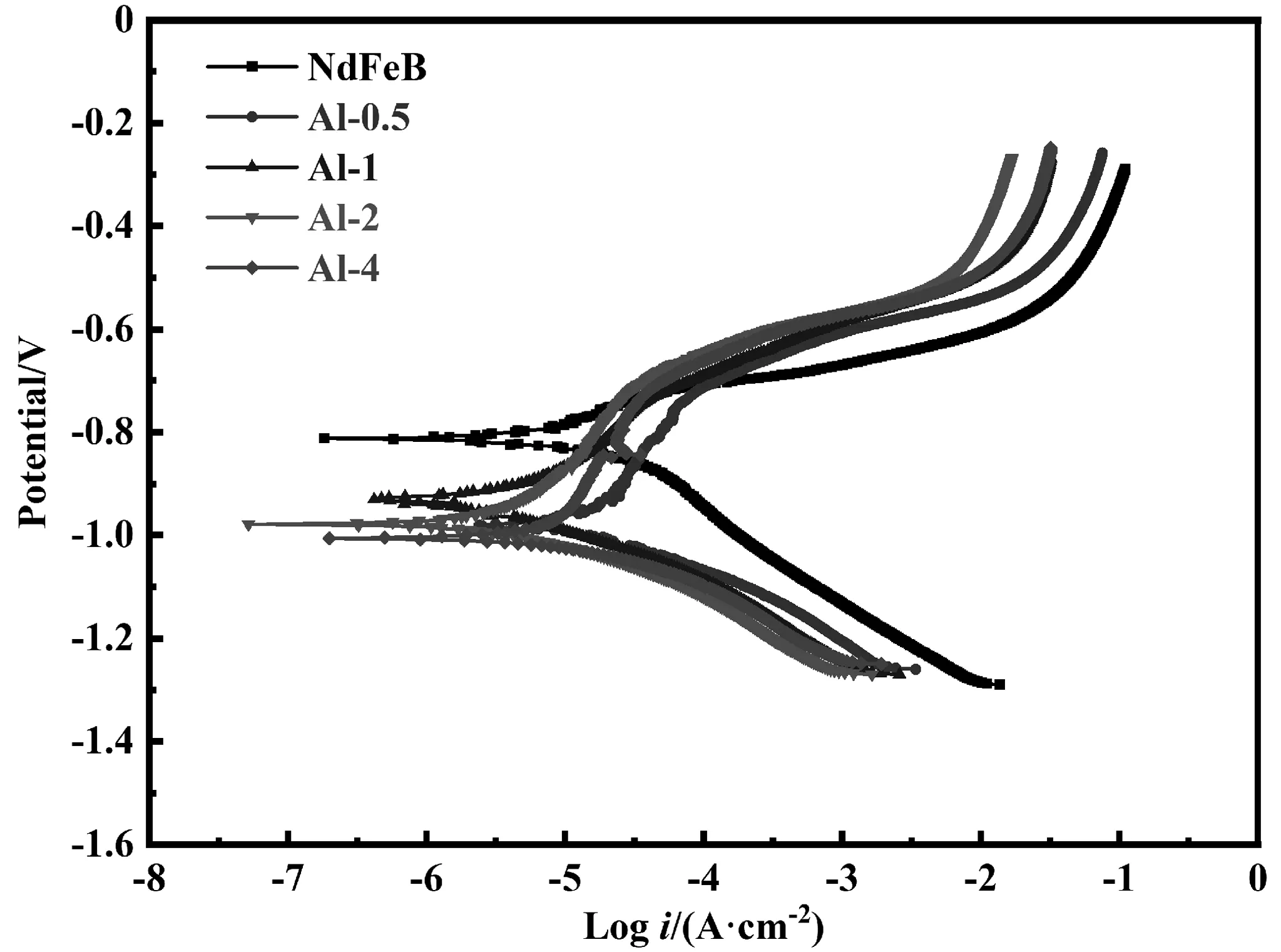

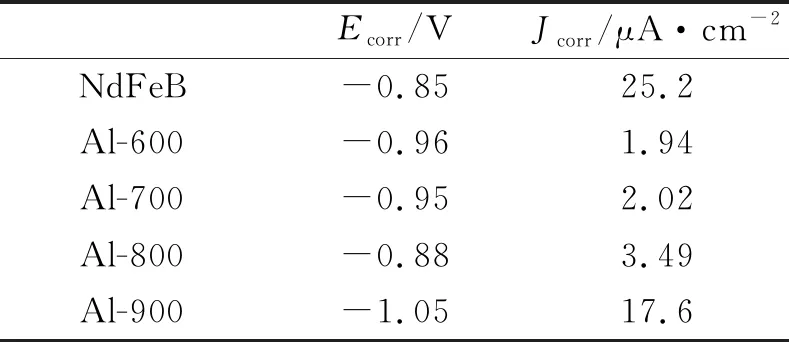

圖4為基體和Al/Nd-Fe-B燒結磁體在質量百分比為3.5%的NaCl溶液中測量得到的動電位極化曲線圖。對測量的極化曲線采用塔菲爾外推法擬合出腐蝕電位(Ecorr)和腐蝕電流密度(Jcorr)的結果如表2。基體的Ecorr和Jcorr分別為-0.85 V和25.2 μA·cm-2。Al/Nd-Fe-B燒結磁體的Ecorr值略低于基體,表現出較高的熱力學傾向或腐蝕動力。除了Al-900磁體外,其他表面熱滲Al磁體的Jcorr值均比基體降低了一個數量級,這主要是由于表面熱滲處理形成的Al合金層的鈍化防護作用所致。而與PCT測試后結果相對應,Al-900磁體的腐蝕電流密度較其他表面熱滲Al磁體也偏高,即腐蝕速率較大耐腐蝕性提高不明顯,這與表面的合金層組成成分的變化和高溫導致表面Al合金層開裂致防護效果弱化的原因有關。由此可見,適當的工藝溫度條件下,通過在Nd-Fe-B燒結磁體表面進行熱滲Al形成的Al合金表面防護層可以有效提高Nd-Fe-B磁體在鹽水環境中的耐蝕性。

圖4 基體和Al/Nd-Fe-B燒結磁體在質量百分比為3.5%的NaCl溶液中的動電位極化曲線

表2 基體和Al/Nd-Fe-B燒結磁體的腐蝕電位和腐蝕電流密度

2.3 磁體的表面成分分析

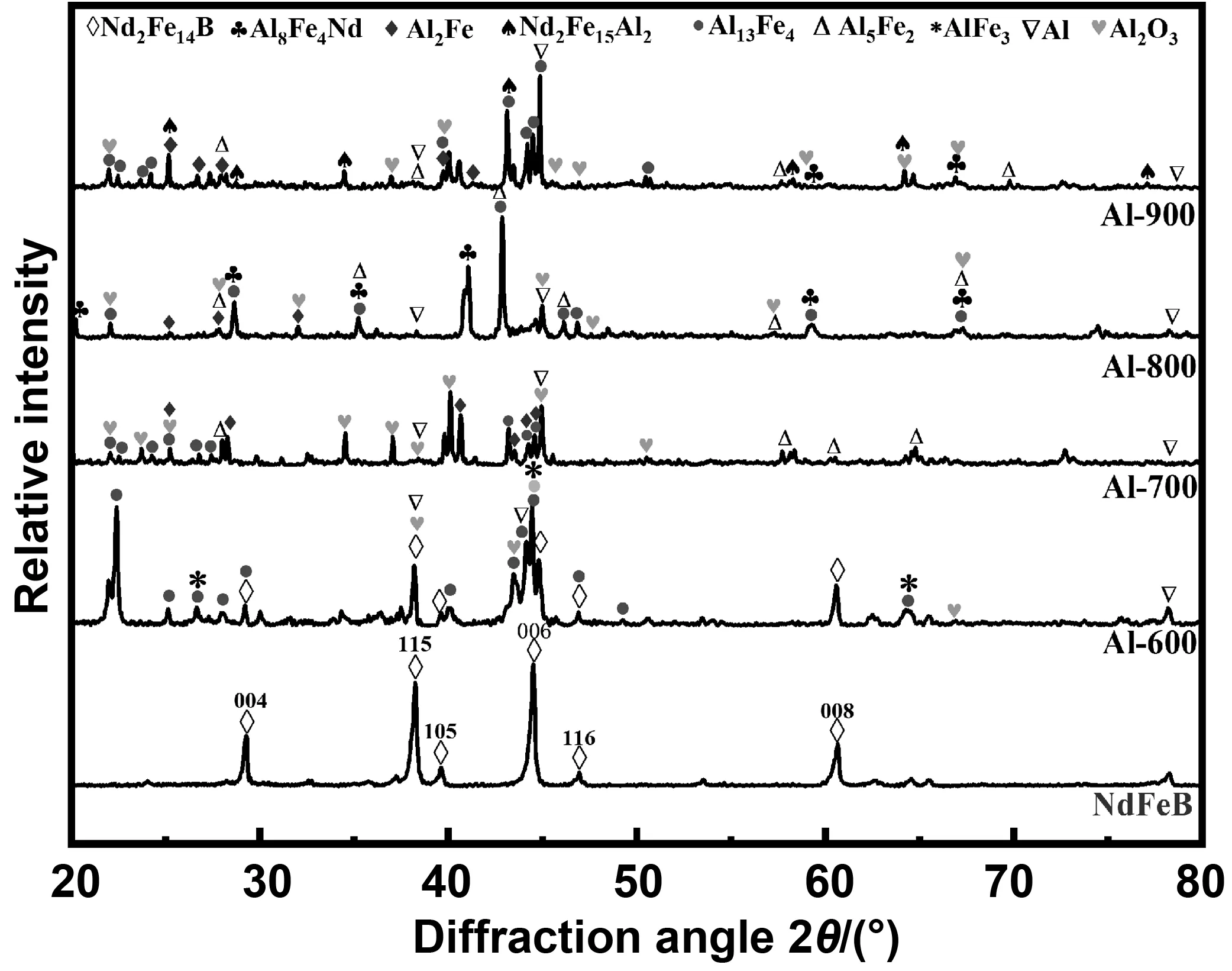

圖5是基體和Al/Nd-Fe-B燒結磁體的XRD圖。由圖5可知,隨著溫度的升高,磁體表面的Nd2Fe14B主相峰Nd2Fe14B主相峰逐漸弱化至消失。這主要是由于合金化反應會破壞基體表面的結構和組成。Al/Nd-Fe-B燒結磁體表面的相組成隨著熱滲溫度的變化而有較大的變化,除了含有Al相和Al2O3相外,還出現了Al-Fe二元相和Al-Fe-Nd三元相,說明熱滲Al過程發生了合金化反應。隨著溫度的增加,Al/Nd-Fe-B燒結磁體表面的AlFe3相轉變為Al2Fe相再轉變Al5Fe2相,但主要的相為Al13Fe4相。當熱滲溫度達到800 ℃時,表面合金化反應加劇導致表面出現Al8Fe4Nd三元相,溫度繼續升高到900 ℃時,表面的Al原子和基體表面的Fe、Nd原子互擴效應進一步加強,Al原子滲入磁體的深度加深的同時Fe、Nd原子也進一步外擴,導致Al8Fe4Nd相轉變為Al2Fe15Nd2相。

圖5 基體和Al/Nd-Fe-B燒結磁體的XRD圖

而表面的Al合金化層的Fe、Nd元素比例增加,也會導致表面合金化層的防腐效果降低。熱滲Al磁體耐腐蝕性增強的原因與表面的Al和Al2O3和一定量的Al-Fe相的形成有關。

2.4 磁體的微觀形貌及元素分布

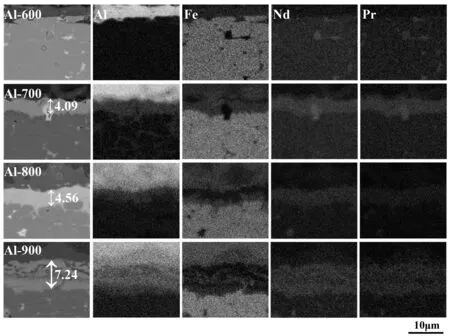

圖6為基體和Al/Nd-Fe-B燒結磁體的截面形貌掃描圖和元素分布圖。從BSE-SEM圖可看出,Al合金層與基體間連接緊密,且高于700 ℃熱滲的磁體的交界面開始出現呈白灰色襯度的厚度均勻的合金層,結合元素分布圖可知,此合金層為富RE-Al擴滲層。隨著熱滲溫度的增加,表面的Al部分滲入磁體內表面的深度越深,富RE層的厚度越厚,富RE-Al擴滲層的平均厚度逐漸增加到7.24 μm,表明Al與基體的Fe、RE元素互相擴滲效應越明顯,即Al與Nd-Fe-B基體的合金化反應強度隨著溫度的增加而增加。在700 ℃熱滲溫度條件下處理的磁體中,可以觀察到光滑連續的富Al晶界相,這是由于表面的Al通過晶界擴散至磁體內部而形成的連續均勻的富Al晶界相。均勻分布在晶界中的富Al相包裹著Nd2Fe14B相,細化了晶界,降低了富RE相濃度,從而降低了腐蝕通道的電化學活性,磁體的腐蝕速率降低。

圖6 基體和Al/Nd-Fe-B燒結磁體的截面形貌圖和元素分布圖

由此可知,磁體的磁性能和耐蝕性能的變化與Al的擴滲過程導致磁體的顯微結構和成分的變化密切相關。Al/Nd-Fe-B燒結磁體的熱穩定性的提高主要是由于優化后的顯微組織所致,耐腐蝕性的提高主要是由于熱滲處理在表面形成了致密的Al合金層和Al滲入磁體降低了晶界的電化學活性從而降低了腐蝕速率所致。

3 結 論

(1)在600~900 ℃溫度范圍內,通過采用表面熱滲Al工藝,實現了Nd-Fe-B燒結磁體耐腐蝕性能的提高和高溫磁性能的優化,且磁體的退磁曲線保持良好。當熱滲溫度為700 ℃時,PCT 168 h后的單位表面積增重量最低(3.40 mg·cm-2),腐蝕電流密度僅為2.02 μA/cm2,常溫磁性能保持良好。

(2)熱滲過程中,表面的Al與基體表面發生合金化反應,與基體冶金結合的Al合金層能阻止腐蝕性介質滲入到磁體內部,提高磁體的耐腐蝕性能。600~700 ℃溫度間,合金層主要是主要為Al、Al2O3和Al-Fe相,當溫度高于800 ℃時,合金層表面開始出現Al-Fe-Nd相,降低表面的防護效果。

(3)Al原子能擴滲入磁體晶界中形成連續均勻的富Al晶界相,降低電化學活性較高的富RE相的濃度和富集程度,提高Nd-Fe-B磁體的晶間電化學電位,減少晶間原電池腐蝕結構的形成,從而減緩了磁體的腐蝕速率。