基于機器視覺的熱力膨脹閥缺陷檢測系統

覃廣林,邵開儒,湯建斌

(中國計量大學計量測試工程學院,浙江 杭州 310018)

0 引言

熱力膨脹閥是制冷系統中四大部件之一,是組成制冷裝置的重要部件,它具有體積小、結構簡單等優點,往往決定著整個系統的運行性能[1]。但是熱力膨脹閥在生產過程中會產生例如孔徑偏差過大等缺陷,這些缺陷將有可能影響熱力膨脹閥在使用過程中的穩定性。因此在出廠時必須要對熱力膨脹閥進行缺陷檢測。目前生產廠家多數還在采用的是人工檢測,人工檢測的缺點是不能保證產品的品質[2],而且檢測效率不高。為了彌補人工檢測存在的缺點,引進一種自動化檢測設備代替人工是不錯的選擇。本文選擇機器視覺作為核心技術對膨脹閥缺陷進行檢測。李晉鑫[3]等人利用機器視覺技術,對內絲接頭的尺寸測量精度高達±0.01mm,準確率高達98.73%,漏檢率為0,檢測一個工件的平均時間為0.37s;崔可濤[4]等人利用基于機器視覺的智能拆解方法,通過工業相機采集的鉛酸電池圖像進行處理后實現對鉛酸電池的尺寸檢測,其平均檢測時間在1s以內,絕對誤差小于1mm,該數據精度高于該工業要求的2mm;羅彰[5]等人利用機器視覺的算法完成了收藏幣圖像的類型識別以及配準,對收藏幣缺陷的檢測準確率高達96.25%,但是這個96.25%是在匹配樣本與實際拍攝圖像匹配度很高的條件下得出的。由此可見機器視覺在檢測缺陷領域已有很多的應用,也能說明機器視覺技術可以作為熱力膨脹缺陷檢測的核心技術。

1 系統總體設計

熱力膨脹閥分為三花專用閥、銅閥、鋁閥等多種類別[6]。本文所設計的熱力膨脹閥視覺檢測系統用于檢測鋁制閥熱力膨脹閥的閥體部分。

本文設計的熱力膨脹閥視覺檢測系統是基于在熱力膨脹閥生產流水線上的確認臺進行改造。傳統的確認臺只是對生產的熱力膨脹閥閥體進行編號確認。本文對確認臺進行改造,使其能夠識別閥體缺陷并進行篩選。

經過對熱力膨脹閥生產廠家進行走訪調查,了解到熱力膨脹閥缺陷檢測的多為對孔的直徑、所在位置以及孔內是否有毛刺的檢測。

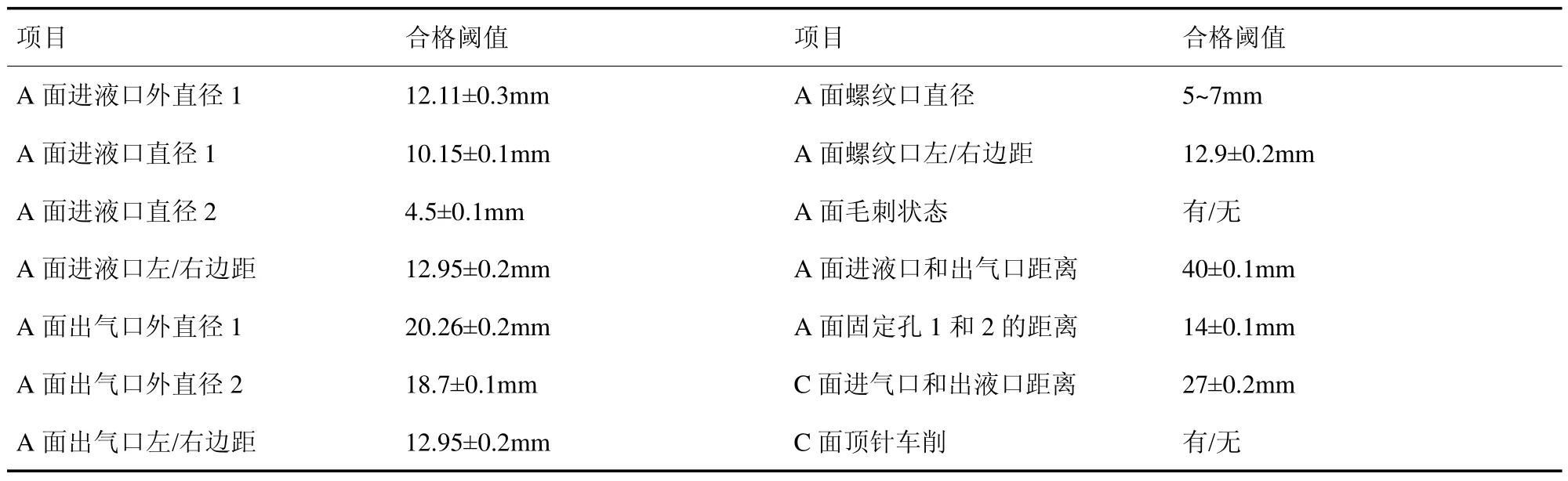

廠家給出的 NF508-2型號的熱力膨脹閥的部分檢測要求為以下表1(P284)所示。

表1 項目部分檢測要求

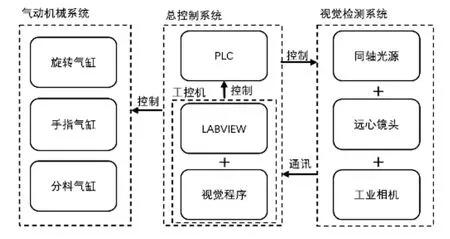

1.1 整體系統設計

本文所描述的熱力膨脹閥視覺檢測系統是在工廠流水線上的安裝臺上改進的。主要有三部分組成,視覺檢測系統,總控制系統以及氣動機械系統組成。如圖2(P284)所示。

圖1 鋁制熱力膨脹閥閥體

圖2 系統機構圖

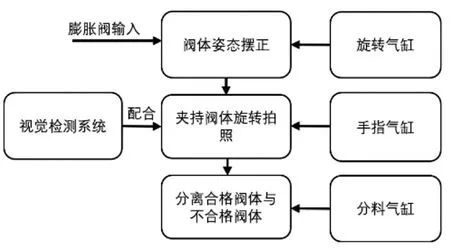

氣動機械系統由手指氣缸、旋轉氣缸以及分料氣缸組成。

其中旋轉氣缸用于擺正閥體姿態,手指氣缸用于夾持閥體進行拍照,分料氣缸對不合格的產品進行分類。具體實現是利用一個旋轉氣缸作為轉盤,旋轉氣缸型號為亞德客HRQ30A,轉盤的邊上有四個卡槽,四個卡槽分布為每90°一個卡槽,流水線的膨脹閥掉落到卡槽可使膨脹閥擺正姿態。當每個熱力膨脹閥跟隨轉盤到達指定位置,由手指氣缸垂直夾起熱力膨脹閥,型號為亞德客TCM20x100S,手指氣缸會在軸向進行旋轉,旋轉90°就對熱力膨脹閥進行一次拍照,拍攝完成的熱力膨脹閥會由手指氣缸放下進入后續的流水線傳送帶。

后續的流水線傳送帶上有分料氣缸,分料氣缸為手指氣缸,型號為CY1SG10-200Z,分料氣缸的作用是將NG的熱力膨脹閥和合格的進行分流,從而實現合格與不合格產品的分離。

如圖3所示。

圖3 氣動機械系統工作流程

2 視覺檢測部分

2.1 視覺系統的硬件設計

本文描述的熱力膨脹閥的視覺檢測系統的硬件包括工業相機、遠心鏡頭、同軸光源、檢測平臺與計算機。其中工業相機型號為海康威視的工業面陣相機 MVCE120-10GM,遠心鏡頭選用燦銳的雙遠心XF-PTL11008-C,光學形變小于0.095%,遠心度小于0.04°,倍率0.0727;光源為康視達的CST-COS120-W,相較主流的環形光源,同軸光源亮度高、光照均勻且能凸顯物體表面不平整,能夠較好地克服因光照不均勻而產生的閥體金屬表面反光造成的干擾;光源適配器也為康視達的CST-MDPS2475B-4TDP,PLC選用歐姆龍的CP1E-N40DT-D。檢測系統如圖所示,工業相機采集到的產品數據會輸送到工控機,利用視覺算法進行處理后,將指令傳輸給PLC,PLC控制其他部分進行工作。

2.2 視覺檢測軟件設計

2.2.1 視覺算法

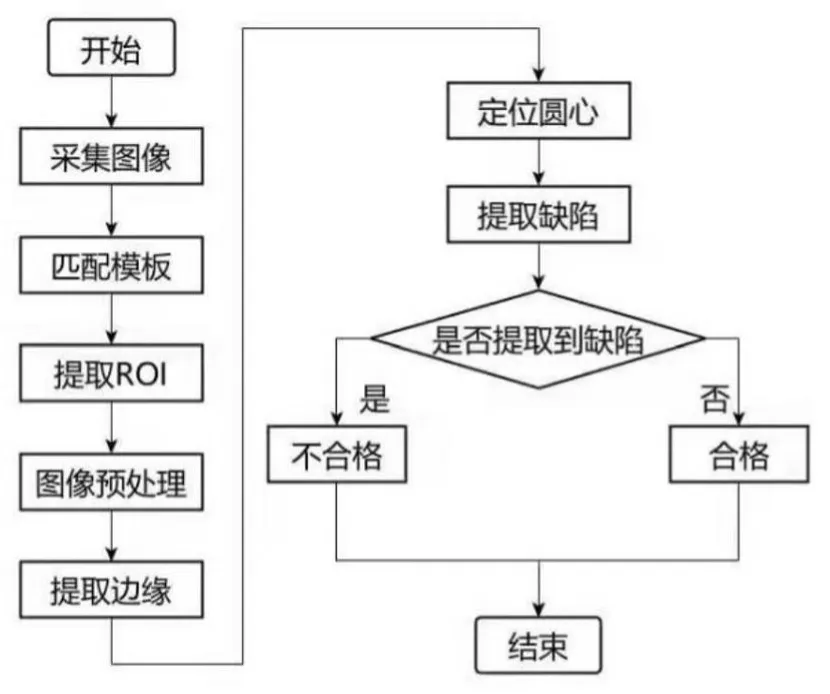

以檢測膨脹閥孔類毛刺的視覺算法為例作為介紹。

在實際生產中采集的圖像中,存在大量除待檢測孔以外的干擾因素,所以需要一種方法能夠準確地定位檢測孔。HerbertBay等人提出的SURF算法[7]是一種穩健的局部特征點檢測和描述算法。相較于SIFT算法,SURF算法是其加速版本,有效提升了算法的效率。而對比傳統的Hough變換法,在圓定位問題上,SURF算法在處理含有大量干擾因素的圖像時,具有更高的準確性,不易出現定位圓邊緣和實際情況偏差較大的情況。為了檢測準確精度和檢測效率,采用SURF算法定位ROI。

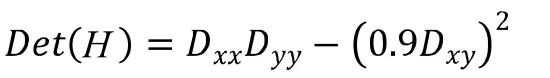

采用SURF算法定位ROI首先需要提供特征性強的匹配模板,而在膨脹閥上冷凝器口具有相當豐富的細節,故將完好的冷凝器口圖像作為匹配模板。通過以下方法將輸入的圖像和匹配模板進行比較,得到匹配點:

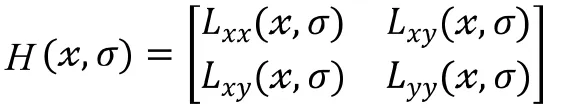

構建尺度空間。在構建尺度空間時,使用Hessian矩陣這一工具,并計算相應判別式的值。當然在使用Hessian工具之前,需要對圖像進行高斯濾波。對于圖像I上的某一點x=(x,y),可以給出點X在尺度上高斯濾波后的Hessian矩陣為

特征點定位。將每一個像素點同其相鄰點在圖像域和尺度空間中特征值的大小,找出極值點。對極值點進行擬合,得到更精確的定位。隨后刪除低對比度的極值點和邊緣響應點,最終得到有用的特征點。

使用暴力匹配法將輸入圖像上的特征點和匹配模板上的特征點匹配起來。由于已經篩選出特征點且數量不大,采用暴力匹配的方法不會對算法所需時間造成較大的影響。

在得到匹配點后,對輸入圖像和模板圖像進行透視變換,根據模板圖像中ROI和匹配區域的相對位置,可以在輸入圖像中提取到ROI,最終效果如圖4所示。

圖4 ROI的提取

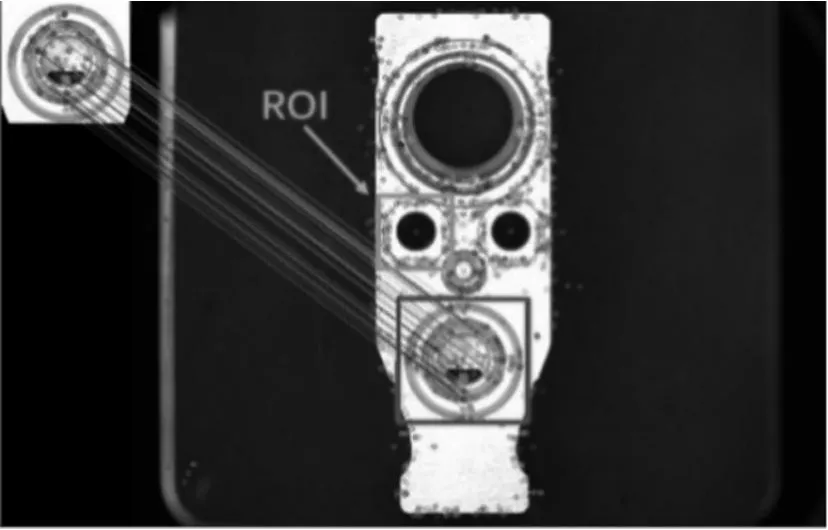

采集的ROI圖像存在明顯的噪聲,這些噪聲是圖像在傳播過程中外界環境所造成的,因此,在對圖像進行缺陷檢測前,需要對圖像進行一些預處理,來抑制噪聲。首先,通過加權系數計算灰度的方式對采集到的圖像做灰度轉換。其次,使用高斯濾波器進行濾波,減小一些金屬表面紋理等產生的噪聲。最后,使用大津法[8]對圖像進行閾值分割,通過這一操作來增強圖像輪廓,進一步減小噪聲。在預處理完圖像之后,使用Canny[9]算子提取圖像輪廓的邊緣像素。預處理效果如圖5所示。

圖5 圖像預處理

隨后,通過幾何矩與最小二乘擬合的方式來得到圓心的定位。假設存在某一缺陷,則會對圓心的定位產生影響,故對擬合圓上的像素段,逐段進行擬合,從而提取到圓的輪廓信息。通過這一輪廓信息再分析是否存在缺陷,隨后計算缺陷的最小外接矩形,并標出其在圖像中的位置。

存在缺陷,隨后計算缺陷的最小外接矩形,并標出其在圖像中的位置。

圖6 視覺方案

3 測試結果以及分析

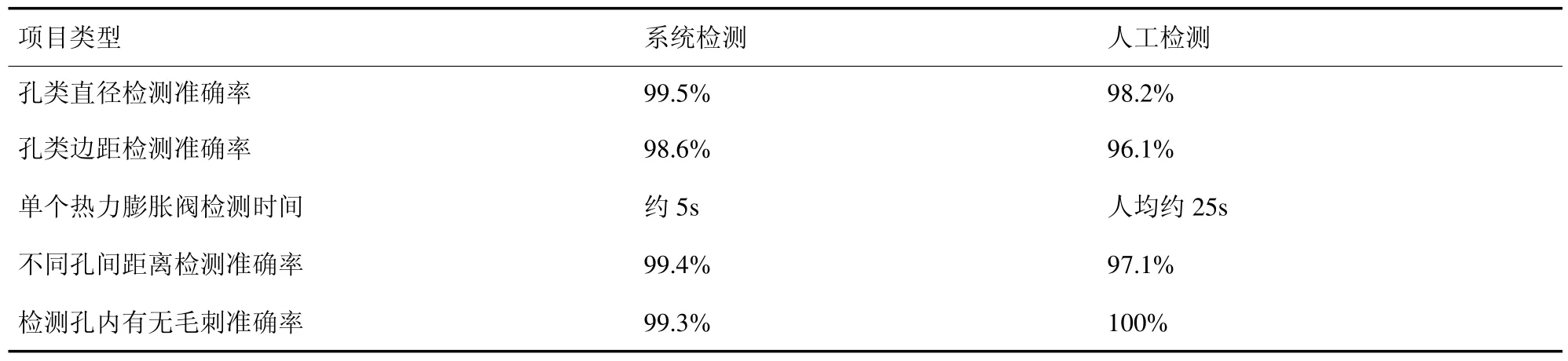

本文實驗中利用100個有不同缺陷的 NF508-2型號熱力膨脹閥樣本進行檢測,混合進行10次檢測后得出檢測數據,其中孔類邊距數據是包括A、C面所包含的所有孔的邊距數據,如某個熱力膨脹閥的某個孔的邊距數據檢測錯誤,則認定該熱力膨脹閥的邊距數據檢測錯誤,通過人工復檢確定其誤檢、漏檢都算檢測錯誤,其他直徑數據以及孔間距離也按此要求記錄。安排四個人工進行檢測對比,人工則以盡可能快的速度進行檢測,以記錄其性能并與人工對比。得出以下數據(見表2)。

表2

結合四個部分的檢測數據,人工檢測的準確率約為97.85%,系統檢測的準確率約為99.2%,配合檢測時間可分析得人工的檢測率略低于系統檢測率,且人均時間均比系統檢測時間長。綜合可得系統的整體效率高于人工。

4 結論

本文介紹的熱力膨脹閥視覺檢測系統能夠實現熱力膨脹閥生產廠家的要求,實現在生產流水線上進行自動檢測,每個閥體的檢測時間約為5s,檢測正確率達到了99%以上,極大地促進生產效率,節約了生產成本,為熱力膨脹閥生產企業未來的發展提供了幫助。