孔隙可調控多孔銅粉的氣相去合金制備及性能研究*

馬若嵐,熊定邦,范根蓮,譚占秋,李志強

(上海交通大學 金屬基復合材料國家重點實驗室,上海 200240)

0 引 言

得益于大比表面積、小密度、良好的傳導性和其他特殊的物理和機械性能,多孔銅在化學催化、能源傳輸、分析傳感等領域有著越來越廣泛的應用[1-3]。Li等以Al75Cu25為前驅體合金,采用化學去合金工藝制備了具有分級網狀結構的多孔銅,可用作高靈敏度的葡萄糖傳感器[4]。孔隙結構提供了快速傳輸路徑,同時增加了材料功能化表面積,提高了對葡萄糖的電催化活性。Shin等以純銅陰極為基底,通過電化學共沉積銅和錫的方式,獲得了三維多孔Cu6Sn5合金[5]。該多孔合金用作電極時具有高可逆容量和循環次數,同時得益于獨特的多孔結構和大比表面積,可實現快速傳質和表面反應。除了直接作為功能材料以外,多孔銅還可用于其他活性材料的載體,增加反應位點,提高反應效率[6]。目前多孔銅的制備大部分都應用于塊體銅材,根據尺寸效應可以合理地預期,多孔粉末能夠獲得更多的比表面積和活性位點,具有多孔結構的粉末有更廣闊的應用前景。但是現有研究中對多孔銅粉制備工藝的關注較少,這是因為粉末的理化特性與塊體材料有較大區別,一些常用于塊體多孔銅制備的定向凝固法、犧牲模板法、氫氣發泡法等工藝并不適合用于制備多孔粉末[7-9]。去合金化工藝是可以同時應用于塊體和粉末多孔銅制備的有效手段,其原理是通過選擇性地去除合金中不需要的成分,使殘余成分自行積累聚合而形成多孔組織[10]。Sun等采用氣相去合金的工藝,利用元素飽和蒸汽壓差異,將商用黃銅粉經一定溫度真空處理后獲得了具有微米級孔隙的多孔銅粉[11]。研究提出了孔隙形成的可能機理,但沒有就粉末在氣相去合金過程中的特性演變和結構調控進行詳細探討。相比于化學去合金,氣相工藝具有過程簡單,適用范圍廣,不產生化學試劑污染,適合批量生產等優點,而且可以獲得孔隙尺寸更大的多孔結構[12]。此外通過球磨粉末的方式,進一步增加粉末表面積,促進元素均勻化,有助于獲得更穩定的微米級孔隙。球磨過程引入的晶界和位錯等缺陷,也有利于促進原子擴散,提高去合金速率,縮短工藝時間,減少生產成本,節約能耗。對此,本文以球磨后銅鋅合金粉末為去合金前驅體,研究了氣相去合金溫度、時間、合金成分以及粉末變形程度對多孔粉末結構的調控機理,闡明了粉末去合金化過程的熱/動力學原理,為其他多孔粉末的制備提供了實驗基礎和分析遵循。

1 實 驗

1.1 材料制備

實驗中用到的商用不規則形貌黃銅原料粉末由博格斯納米技術(寧波)有限公司提供,平均粒徑為22 μm左右,純度>99.8%,具體成分見表1。

將50 g合金粉、0.5 g研磨助劑硬脂酸和1 kg不銹鋼磨球同時加入到球磨罐中,在Ar保護的氛圍下以250 r/min的轉速共研磨4 h,得到球磨后的合金粉末。粉末的氣相去合金過程在真空燒結爐中進行(真空度<10-2Pa)。根據純Cu和Zn的飽和蒸汽壓數據(表2),設置了3組不同的去合金溫度(500,550,600 ℃)和5組去合金時間(10,20,40,60和120 min)作為實驗變量以考察去合金溫度和時間對粉末去合金行為的影響。

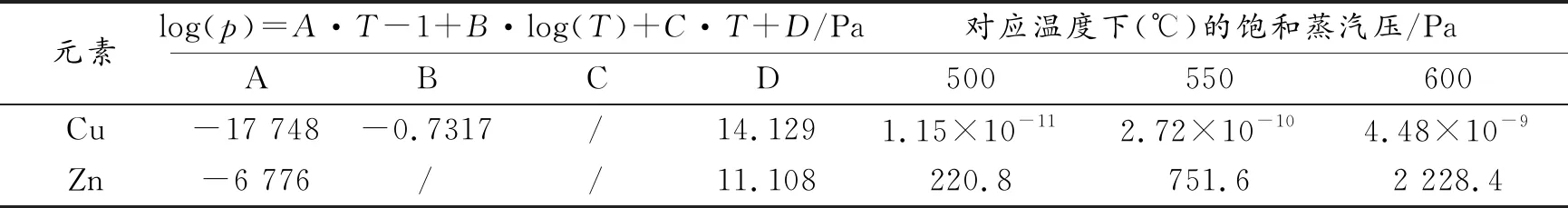

表2 純Cu和Zn的飽和蒸汽壓數據[13]

1.2 分析表征

采用電感耦合等離子體發射光譜儀(ICP, Thermo iCAP6300)對原料合金粉末和部分去合金樣品的成分進行準確測定。采用掃描電子顯微鏡(SEM,RISE-MAGNA,Tescan)和配備的能譜儀(EDS)對去合金前后粉末表面形貌和化學成分進行了分析和表征。利用Image Pro Plus軟件分析統計不同去合金條件下平均表面孔徑和表面孔隙率。采用X射線衍射儀(Rigaku D/Max-2500)對粉末的相組成和位錯密度等信息進行檢測和分析。采用場發射透射電子顯微鏡(TEM, FEI Talos F200X G2)對粉末中的位錯組態以及細節微觀特征進行進一步表征。

2 結果與討論

2.1 去合金時間的影響

從圖1(a)-(c)可以看到,球磨后的合金粉末呈片狀,表面積進一步增大。去合金開始后,Zn原子發生選擇性升華,在粉末表面形成孔隙。隨著去合金時間從10 min增加到60 min,粉末表面的孔隙逐漸粗化,平均孔徑大小從670 nm增加到1 120 nm,表面孔隙率也不斷提高,去合金60 min時表面平均孔隙率為17%左右。與此同時,殘余Zn含量變化曲線在10 min到60 min的去合金時間內持續下降(圖1(e))。但是進一步延長去合金時間到120 min,圖1(d)中平均孔隙尺寸曲線出現轉折點,孔隙開始收縮,伴隨著平均孔徑和表面孔隙率的下降,這是Cu原子體擴散不斷進行而引起體積收縮的典型表現[14-15]。圖1(f)的XRD圖譜表明,去合金過程中物相經歷了從固溶體相到中間相最后轉變為銅相的演變過程。隨著去合金進行,Zn元素不斷去除,基體晶格畸變程度減小,晶格常數逐漸恢復,因此右側放大區域中(111)峰的位置向右移動。到去合金40 min時,晶格畸變明顯緩和,晶格常數已經恢復到Cu的誤差范圍內。

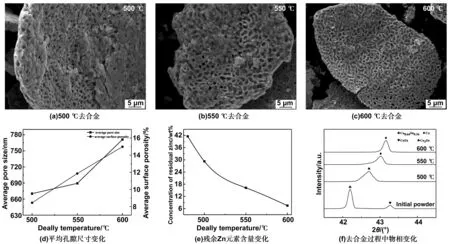

2.2 去合金溫度的影響

圖2(a)-(c)分別為500,550和600 ℃下去合金10 min后粉末表面SEM形貌圖像。隨著去合金溫度的升高,粉末表面平均孔隙尺寸增大,600 ℃下的平均孔隙尺寸較500 ℃增大了15%,表面孔隙率也從8.4%提高到15%。成分變化曲線同樣反映出溫度越高,Zn原子的去除速度越快的規律(圖2(e))。去合金10 min后,600 ℃溫度下處理樣品中的殘余Zn含量迅速下降至7.5%(質量分數)左右,分別約為550和500 ℃下殘余Zn含量的1/2和1/4。這是因為Zn的飽和蒸汽壓隨溫度升高而增大,將提供更大的去合金驅動力。同時Zn原子擴散速率提高,加快脫離合金體系,表現為去合金初期Zn含量的迅速降低和表面孔隙平均尺寸的增加。圖2(f)中不同溫度下去合金10 min樣品(111)峰位置的變化進一步確認了Zn去除速率隨溫度升高而加快的現象。600 ℃下去合金10 min時,(111)峰的位置向右偏移了大約1°,接近Cu(111)峰的標準峰位。

圖2 Cu60Zn40球磨粉末在不同去合金溫度下去合金10 min的粉末性能變化

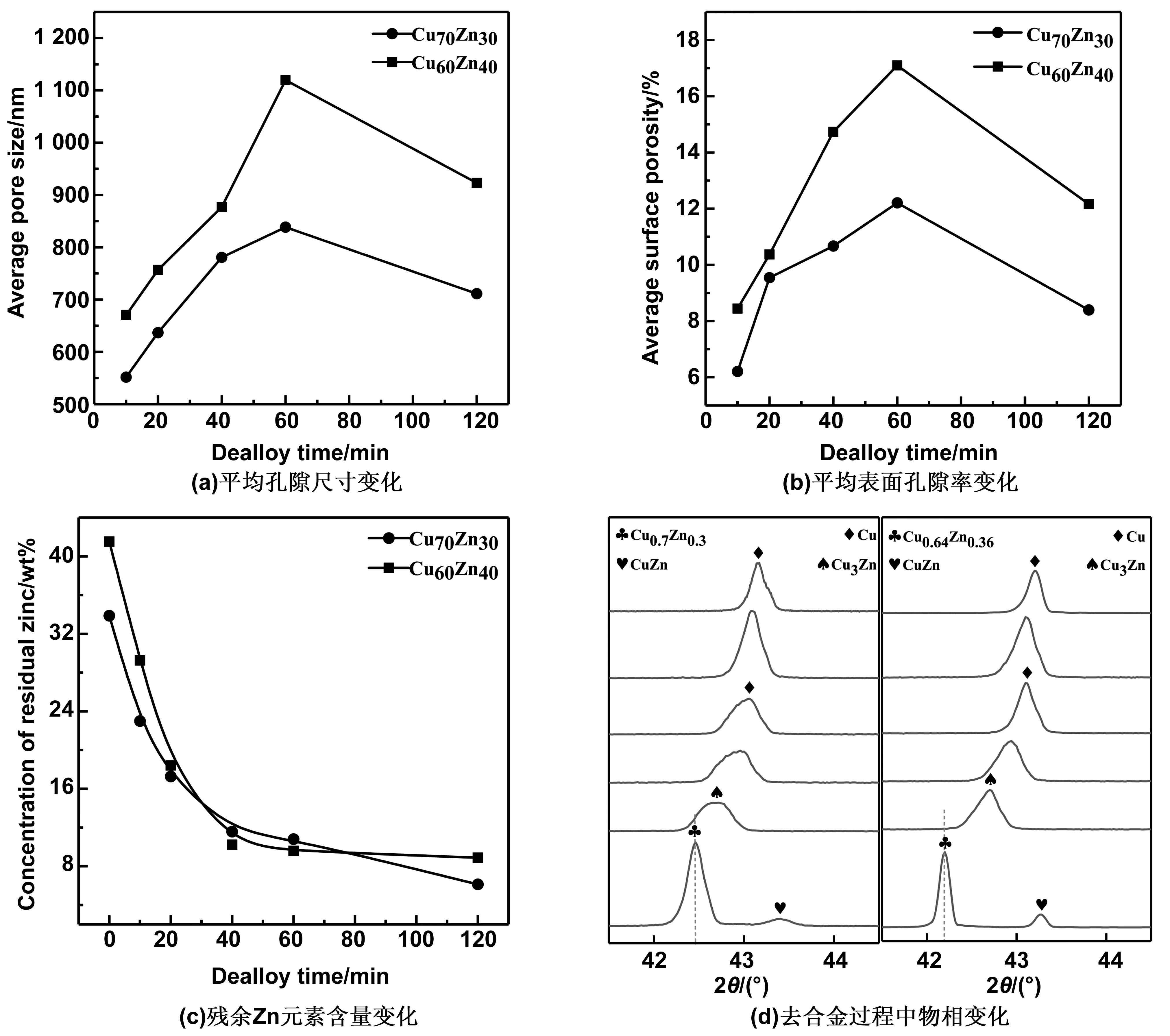

2.3 原始合金成分的影響

圖3(a)、(b)所示,與Cu60Zn40粉末類似,Cu70Zn30球磨粉末去合金后的表面孔隙也表現出先粗化后收縮的特征。區別之處在于后者的平均孔隙尺寸和表面孔隙率始終更小,在去合金60 min時差異最為明顯。圖3(c)中二者殘余Zn含量變化曲線走勢相同,但Cu60-Zn40粉末表現出更快的Zn原子去除速率,去合金40min后,殘余Zn含量已經下降到原來的24%。圖3(d)左右兩側分別為Cu70Zn30和Cu60Zn40粉末在去合金過程中的XRD(111)峰位置變化。比較后可以發現,去合金10 min后,Cu60Zn40(111)峰位向右偏移量更多(Δ2θ=0.5°),意味著更快的Zn原子去除速率,這與殘余Zn含量變化曲線的規律吻合。Cu70Zn30粉末和Cu60Zn40粉末去合金行為的差異可歸因于去合金驅動力的成分依賴性。當元素以固溶體形式存在時,其在一定溫度下的飽和蒸氣壓與其在固溶體中的活度有關。熱力學數據表明,在500 ℃時,Cu60Zn40粉末中的Zn活度是Cu70Zn30粉末中的2.5倍[16],意味著前者具有更大的去合金驅動力和更快的揮發速度。此外根據菲克第一定律,Zn原子擴散速度與其濃度梯度成正比,Cu60Zn40粉末中Zn含量更高,內部Zn原子擴散到表面的路徑具有更大的濃度梯度,可以更快地擴散到表面從而升華去除[17]。

圖3 不同成分粉末在500 ℃下去合金后的粉末性能變化

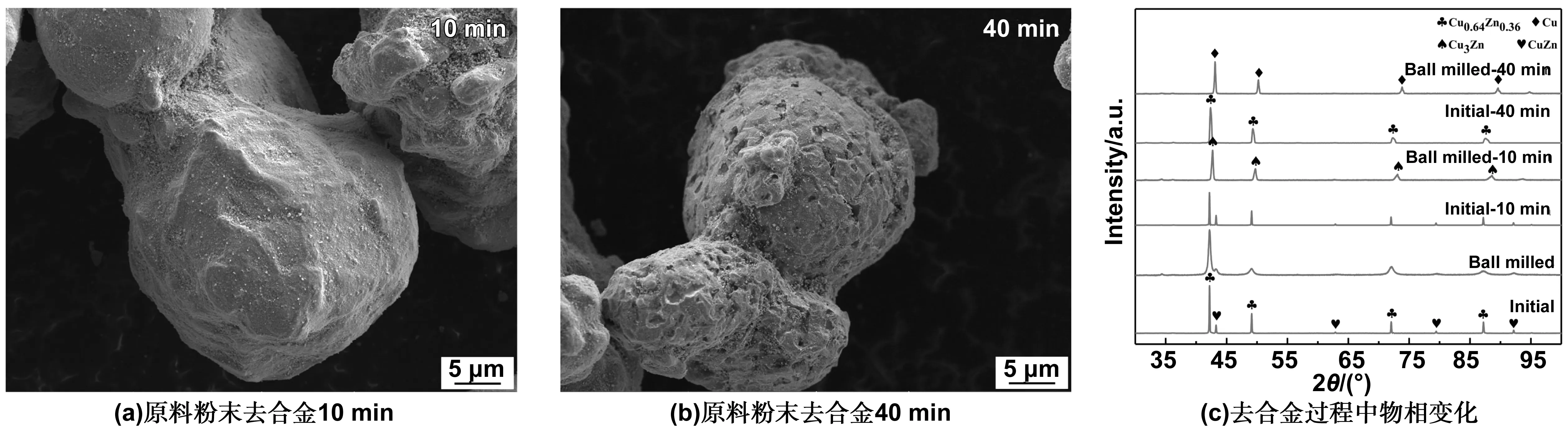

2.4 粉末球磨變形的影響

由于球磨過程中的機械變形,粉末內部引入大量缺陷,將促進去合金過程的進行。為了進一步證明,對球磨前后粉末在500 ℃下去合金特性進行了比較。從圖4(a)可以看到,原料粉末去合金處理10 min后表面幾乎沒有變化,這與之前觀察到的球磨粉末去合金特性不同。圖4(c)中的XRD譜線表明,原料粉末去合金10min前后的物相組成相同。而在去合金球磨粉末中,因為Zn原子更多地脫離合金體系,物相轉變為Zn含量更少的CuZn3相。形貌和物相變化的結果證明,球磨過程中引入的缺陷有利于促進粉末真空去合金過程的進行。進一步延長去合金時間到40 min,此時原料粉末表面也出現去合金后的孔隙結構(圖4(b))。XRD圖譜顯示,原料粉末去合金40 min后的物相完全轉變為固溶體相,而球磨粉末中的Zn原子進一步去除,晶格常數已經恢復到純銅的范圍。

圖4 未球磨原料粉末500 ℃去合金后粉末性能變化

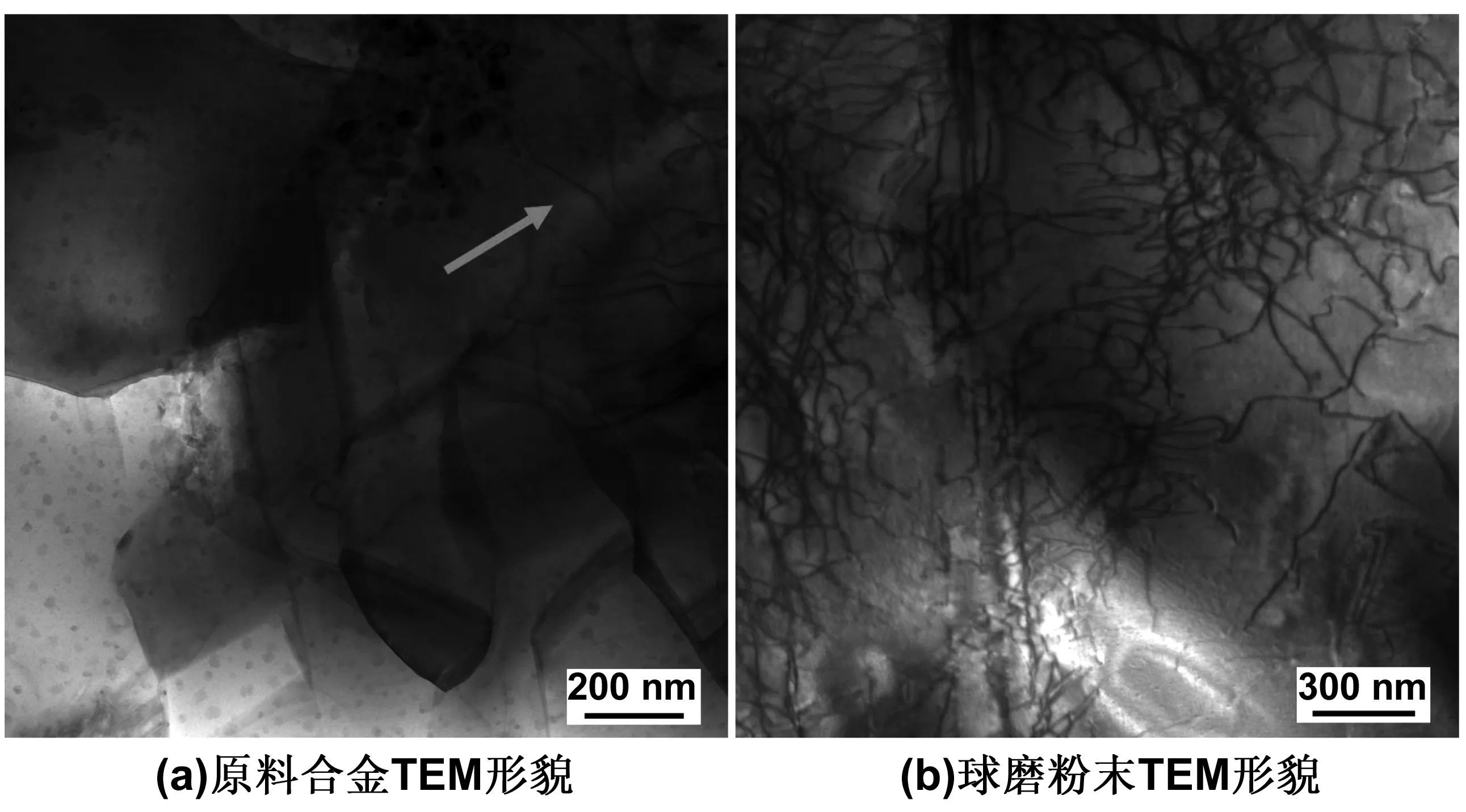

在相同的處理時間內,與直接去合金的原料粉末相比,球磨后去合金粉末具有更多的表面孔隙結構以及更快的Zn原子去除速度,且這種差異隨去合金時間進一步增加而更加顯著。從圖5中的TEM照片可以看到,原料粉末中的位錯密度較低,如圖5(a)中箭頭所示。而在圖5(b)中,由于粉末在球磨過程中發生塑性變形,位錯密度迅速增加。位錯的存在為原子提供了短路擴散通道,提高了擴散速率,促進了去合金過程的進行[18]。

圖5 粉末微觀組織的TEM圖片

2.5 氣相去合金的熱/動力學分析[19-21]

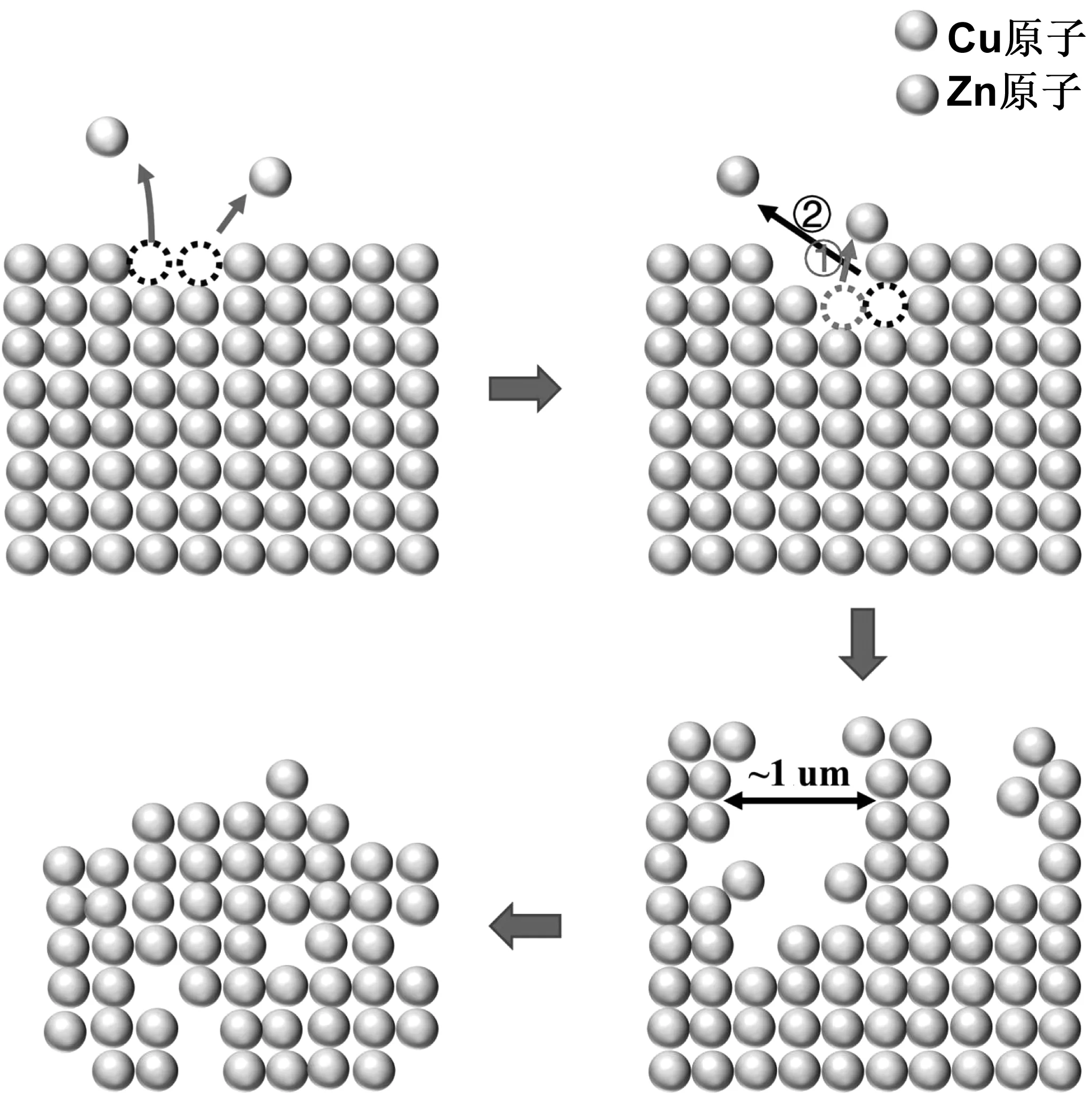

由于合金元素Zn和Cu的飽和蒸汽壓之間存在數10個數量級的差異,在一定溫度和壓力條件下,Zn選擇性從合金中升華而去除,留下Cu原子組裝形成多孔結構。圖6為粉末去合金過程中孔隙結構變化示意圖。在高溫真空條件下,表面Zn原子獲得了足夠的能量升華為氣相,在其所在位置留下空位,這是去合金發生的熱力學條件。鄰近空位的Cu原子在表面能的驅動下在表面聚集,開始形成孔洞。由于合金內部和表面Zn濃度梯度的存在,內部的Zn原子向表面擴散。同時,隨著表面Zn原子的去除和孔洞的形成,合金內部暴露在真空氣氛中的面積增加,促進內部Zn原子的去除和孔隙的進一步發展。穩定結構的孔隙平均尺寸在1 μm左右。伴隨著Zn原子擴散到表面升華去除和表面Cu原子擴散聚集成孔,Cu原子的體擴散也在不斷進行,引起粉末孔隙結構地收縮。實驗中氣相去合金中孔隙結構變化是Zn原子去合金驅動力,Cu原子表面擴散和Cu原子體擴散三者互相競爭的結果。到去合金后期,由于殘余Zn原子含量降低,去合金驅動力不足,去合金過程難以繼續進行,去合金粉末中始終殘存一定含量的Zn。此時以Cu原子體擴散行為為主,表現為孔隙平均尺寸的不斷減小。此外,由于球磨粉末的表面積大,擴散速度快,事實上還未等孔隙深入發展到粉末內部,Zn原子就已擴散表面而去除,因此實驗中得到的孔隙結構并不完全呈現出三維聯通的狀態。

圖6 氣相去合金粉末表面孔隙結構變化示意圖

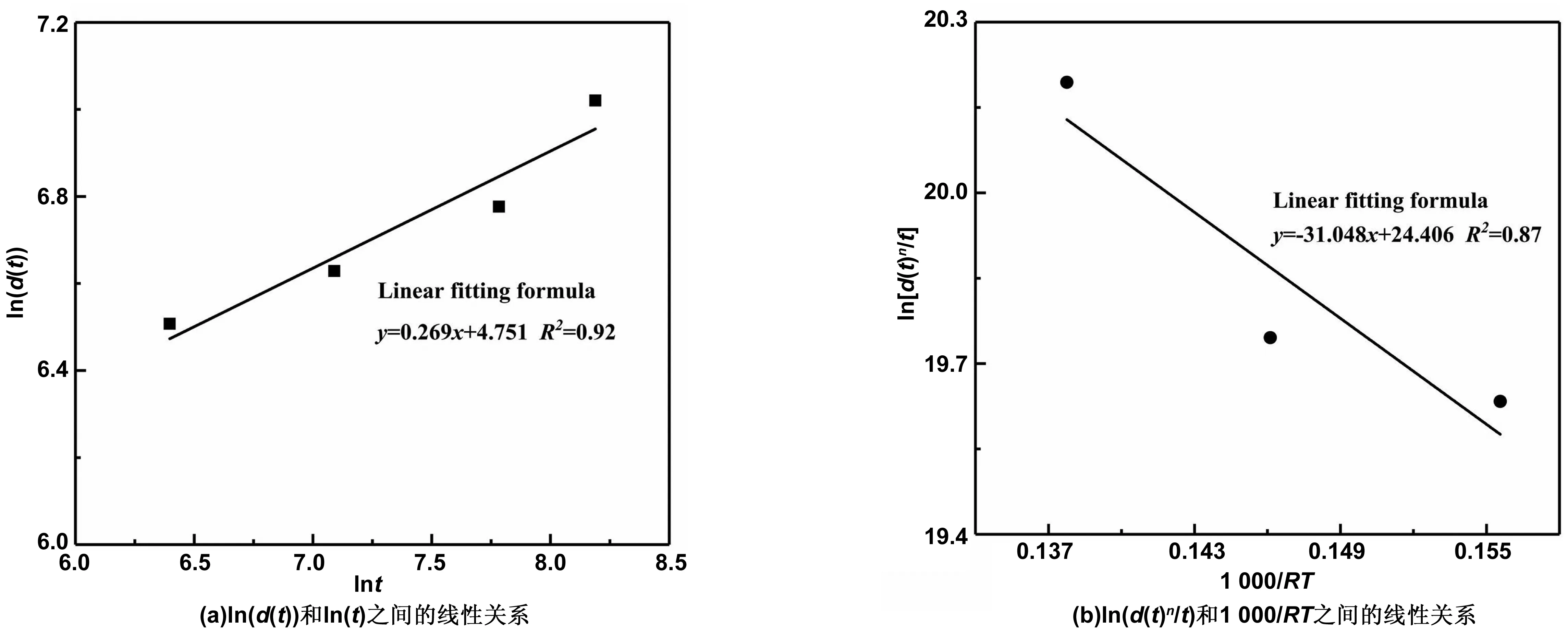

在孔隙粗化過程中,平均孔隙尺寸d(t)的變化滿足如式(1)[22]:

(1)

式中:n為孔隙粗化指數,擴散速率Ds=D0exp(-E/RT),K,k0和D0都是常數。E為擴散激活能,R為氣體常數,T為去合金溫度。利用Cu60Zn40球磨粉末在500 ℃下去合金數據,可以繪制出ln(d(t))和ln(t)之間的關系曲線,如圖7(a)所示。ln(d(t))和ln(t)之間表現出良好的線性關系,擬合直線斜率的倒數即為粗化指數n。計算可得n=3.716≈4,意味著孔隙粗化過程是由表面Cu原子擴散主導的熱力學過程[22]。

在2.4節中定性討論了粉末變形對去合金行為的影響,對此可以做進一步的動力學分析。Hart模型指出,因為位錯提供的快速擴散通道而等效的有效擴散系數有如式(2)[23-24]:

De=D1(1-f)+Dpf

(2)

式中De為有效擴散速率,也即式(1)中的Ds,D1為晶格擴散速率,Dp為位錯管道擴散速率。f為位錯區擴散物質的體積分數,其值等于位錯密度和擴散橫截面積的乘積。通過對原料粉末和球磨粉末的XRD圖譜進行擬合,采用Williamson-Hall 方程可以得到晶粒尺寸和微應變信息,進一步地可以計算出粉末中的位錯密度ρ[25]:

(3)

(4)

式中:βhkl為布拉格角度為2θ時對應峰的半高寬,k為擬合常數,λ為X射線波長,DG為平均晶粒尺寸,ε為圖譜擬合得到的微應變,b為銅的柏氏矢量。擴散橫截面積以近圓形位錯管道面積計算,其半徑用柏氏矢量b的一半近似。通過以上近似計算,得到原料粉末和球磨后粉末中的f值分別為5.757×10-6和4.984×10-4。根據兩種粉末在500 ℃去合金40 min后的平均孔隙尺寸數據及式(1),進一步計算得Dp/D1=1.165×104。這一結果充分說明了位錯的短路擴散的效果,其擴散速率是晶格擴散速率的104倍。

位錯本質上是通過降低擴散激活能起到提高擴散速率的效果。根據式(1)和球磨粉末在不同溫度下去合金10 min的平均孔隙尺寸數據,可以估算出球磨粉末表面孔隙粗化過程中的擴散激活能[26]。圖7(b)描繪了ln(d(t)n/t)與1 000/RT之間的變化趨勢,由擬合直線的斜率可得孔隙粗化過程中的擴散激活能E約為0.322 eV,這個數值小于Cu原子在Cu表面擴散能(0.781 eV)的一半[27]。

圖7 去合金過程的擬合曲線

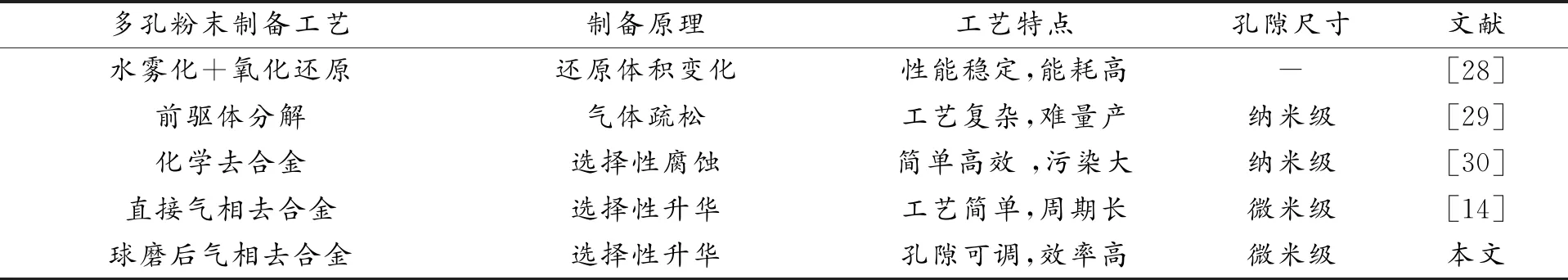

2.6 多孔粉末制備工藝比較

從表3的對比可以看到,采用球磨再進行氣相去合金制備多孔粉末的工藝,具有高效快速、孔隙可調、工藝簡單的顯著優點。氣相去合金利用的是元素飽和蒸汽壓差異,只需要一定的溫度和真空度就可以發生原子的選擇性升華而形成多孔結構。而球磨引入的位錯等缺陷提供了原子短路擴散的通道,加快了去合金速度,減少了粉末高溫處理的時間,進一步簡化了工藝流程,節約能耗。工藝過程中揮發元素通過管道抽走,不產生化學試劑的環境污染,只需定期進行設備清理即可。獲得的孔隙尺寸為微米級,適合于多孔集流器、多孔纖維電極等多種功能應用。

表3 不同多孔粉末制備工藝及特點

3 結 論

(1)以球磨后銅鋅粉末為前驅體,采用氣相去合金的工藝,成功制備了具有表面多孔結構的銅粉,表面孔隙率最大達17%,孔徑尺寸在0.6~1.1 μm之間。

(2)實驗中孔隙結構變化是Zn原子去合金驅動力,Cu原子表面擴散和Cu原子體擴散三者互相競爭的結果。溫度主要通過影響去合金驅動力和擴散速率影響孔隙形貌,而時間的影響體現在孔隙先粗化后收縮的變化特征。動力學擬合數據表明,表面孔隙粗化過程受Cu原子表面擴散主導,Cu原子體擴散會引起孔隙結構的收縮。位錯通過提供快速擴散通道的方式降低了孔隙粗化過程的擴散激活能,提高了擴散速率,加快了去合金過程的進行。

(3)采用Zn原子含量高的原料粉末,結合高溫和短時間去合金的工藝有利于獲得表面孔隙尺寸最大,孔隙率最多的多孔銅粉。通過調整工藝參數,可以方便調控多孔粉末的表面結構。