基于耦合仿真的少稀土混合永磁電機(jī)的性能分析

陳云云,蔡同樂,李敏艷

(揚(yáng)州大學(xué)電氣與能源動力工程學(xué)院,江蘇揚(yáng)州 225100)

0 前言

稀土永磁電機(jī)具有功率密度高、調(diào)速范圍廣和轉(zhuǎn)矩能力強(qiáng)等優(yōu)勢,在工業(yè)驅(qū)動領(lǐng)域中受到了廣泛的關(guān)注和應(yīng)用。然而,受當(dāng)前不斷上漲的稀土永磁材料價格的影響,稀土永磁電機(jī)的制造成本也在不斷上升。為了降低稀土永磁材料的用量,采用非稀土鐵氧體替換部分稀土永磁材料,構(gòu)成少稀土類混合永磁電機(jī)。該類電機(jī)在控制電機(jī)成本的同時保持了稀土永磁電機(jī)的高功率密度、高轉(zhuǎn)矩輸出的優(yōu)點(diǎn),成為了永磁電機(jī)研究領(lǐng)域內(nèi)的新焦點(diǎn)之一。

目前針對少稀土類永磁電機(jī)的研究多圍繞于電機(jī)新型拓?fù)浣Y(jié)構(gòu)、電磁特性分析計(jì)算和電機(jī)本體優(yōu)化設(shè)計(jì)方面。然而,目前電機(jī)電磁特性有限元分析計(jì)算和電機(jī)本體的優(yōu)化設(shè)計(jì),大多是基于理想激勵對電機(jī)運(yùn)行于額定工況下的性能評估,忽略驅(qū)動控制系統(tǒng)對少稀土混合永磁電機(jī)實(shí)際多工況運(yùn)行的影響,造成電機(jī)運(yùn)行損耗、功率等特性的計(jì)算精度下降。同時,對于電機(jī)驅(qū)動性能的分析,多采用基于MATLAB-Simulink的電機(jī)及驅(qū)動系統(tǒng)模型的搭建方案,以便高效分析電機(jī)的驅(qū)動特性和驗(yàn)證控制策略的可行性,然而該類模型中電機(jī)本體的電磁參數(shù)并未根據(jù)運(yùn)行工況的變化進(jìn)行實(shí)時更新,這也降低了分析結(jié)果的精度和可靠性。另外,對于混合永磁電機(jī),由于采用了2種不同性質(zhì)的永磁材料,在電機(jī)設(shè)計(jì)階段為提升非稀土鐵氧體的抗去磁性能,分析電機(jī)弱磁控制高速運(yùn)行狀態(tài)下鐵氧體的退磁狀況尤為重要。

為提高仿真分析的精度和準(zhǔn)確性,本文作者基于Maxwell和Simplorer建立了少稀土混合永磁電機(jī)本體及其驅(qū)動控制系統(tǒng)的聯(lián)合仿真模型,針對實(shí)際多工況運(yùn)行條件下的電機(jī)電磁特性以及驅(qū)動性能進(jìn)行分析。

1 電機(jī)的結(jié)構(gòu)及數(shù)學(xué)模型

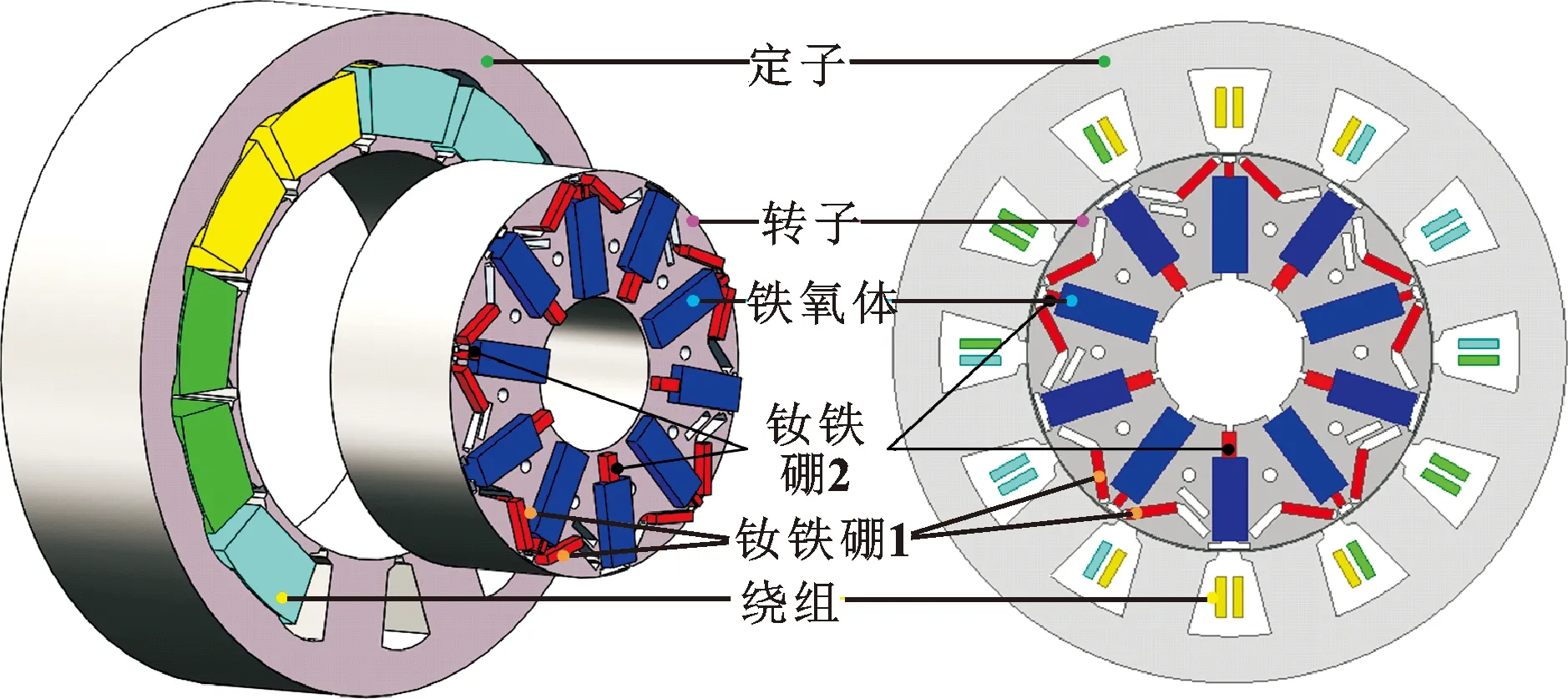

1.1 電機(jī)結(jié)構(gòu)

少稀土混合永磁電機(jī)主要由定子和轉(zhuǎn)子兩部分組成,電機(jī)結(jié)構(gòu)如圖1所示。電機(jī)整體采用了12槽10極的搭配。定子中的電樞繞組的連接方式選用了分?jǐn)?shù)槽集中式繞組。轉(zhuǎn)子內(nèi)部均勻放置混合永磁體單元,其中非稀土鐵氧體呈輪輻狀均勻內(nèi)置于轉(zhuǎn)子,稀土釹鐵硼則對稱地分布在鐵氧體的兩側(cè)或首尾頂端,在磁路上形成串并聯(lián)混合的方式,不僅能夠有效地提高電機(jī)的轉(zhuǎn)矩密度,也增加了非稀土鐵氧體的抗去磁能力。此外,轉(zhuǎn)子內(nèi)部非對稱磁障的設(shè)計(jì),可以優(yōu)化電機(jī)的電感特性,使得磁阻轉(zhuǎn)矩得以充分利用以提升電機(jī)的轉(zhuǎn)矩性能。

圖1 少稀土混合永磁電機(jī)結(jié)構(gòu)

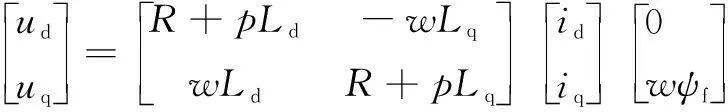

1.2 電機(jī)數(shù)學(xué)模型

忽略鐵心飽和效應(yīng),不計(jì)渦流和磁滯損耗,在以轉(zhuǎn)子磁場定向的同步旋轉(zhuǎn)dq軸坐標(biāo)系下,少稀土永磁電機(jī)的電壓方程為

(1)

式中:、、、、、分別表示定子電壓矢量、電流矢量、電感在dq軸上的分量;表示電角頻率;表示微分算子。

電磁轉(zhuǎn)矩方程為

=15[+(-)]

(2)

式中:表示電磁轉(zhuǎn)矩;表示磁極對數(shù);表示永磁磁鏈。

2 基于場路耦合的聯(lián)合仿真模型

2.1 聯(lián)合仿真系統(tǒng)框圖

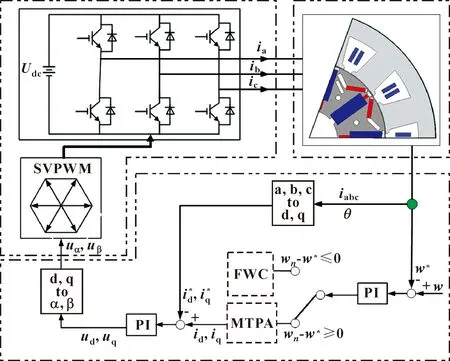

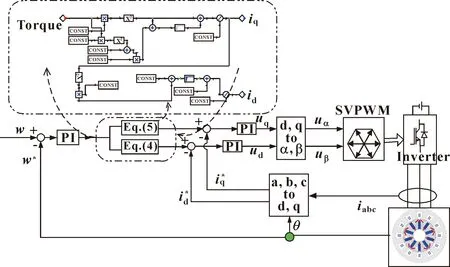

少稀土混合永磁電機(jī)及驅(qū)動控制系統(tǒng)聯(lián)合仿真框圖如圖2所示,包括電機(jī)本體模型、驅(qū)動電路模型和控制策略的制定。

圖2 電機(jī)及驅(qū)動控制電路框圖

2.2 電機(jī)及驅(qū)動電路模型

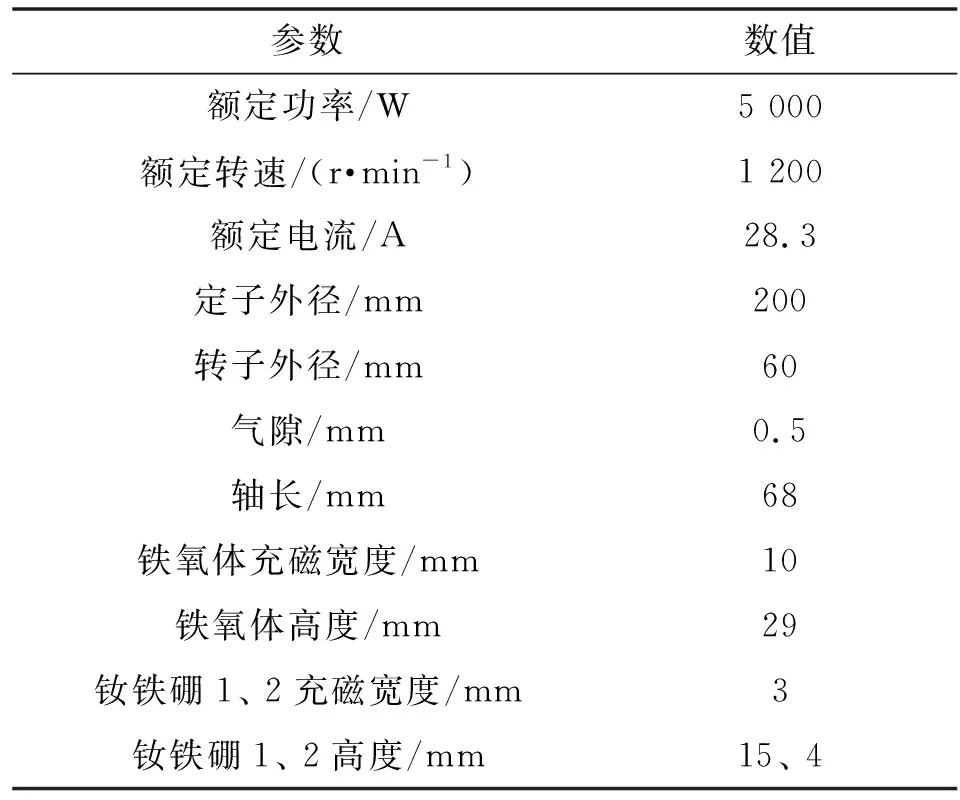

在ANSYS Maxwell和Simplorer中搭建少稀土混合永磁電機(jī)本體的有限元模型和驅(qū)動電路模塊,電機(jī)主要設(shè)計(jì)參數(shù)如表1所示。

表1 少稀土永磁電機(jī)主要參數(shù)

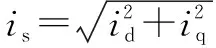

驅(qū)動電路模型中,驅(qū)動單元主要由空間矢量脈寬調(diào)制模塊(SVPWM)和逆變器電路模塊組成,T~T分別表示SVPWM發(fā)出的脈沖信號,這里逆變電路拓?fù)浣Y(jié)構(gòu)采用了三相橋式電路,電機(jī)和驅(qū)動電路耦合模型如圖3所示。通過SVPWM改變功率晶體管交替導(dǎo)通的時間來控制橋臂的通斷,進(jìn)而產(chǎn)生接近正弦波的三相電流波形。

圖3 電機(jī)及驅(qū)動電路耦合模型

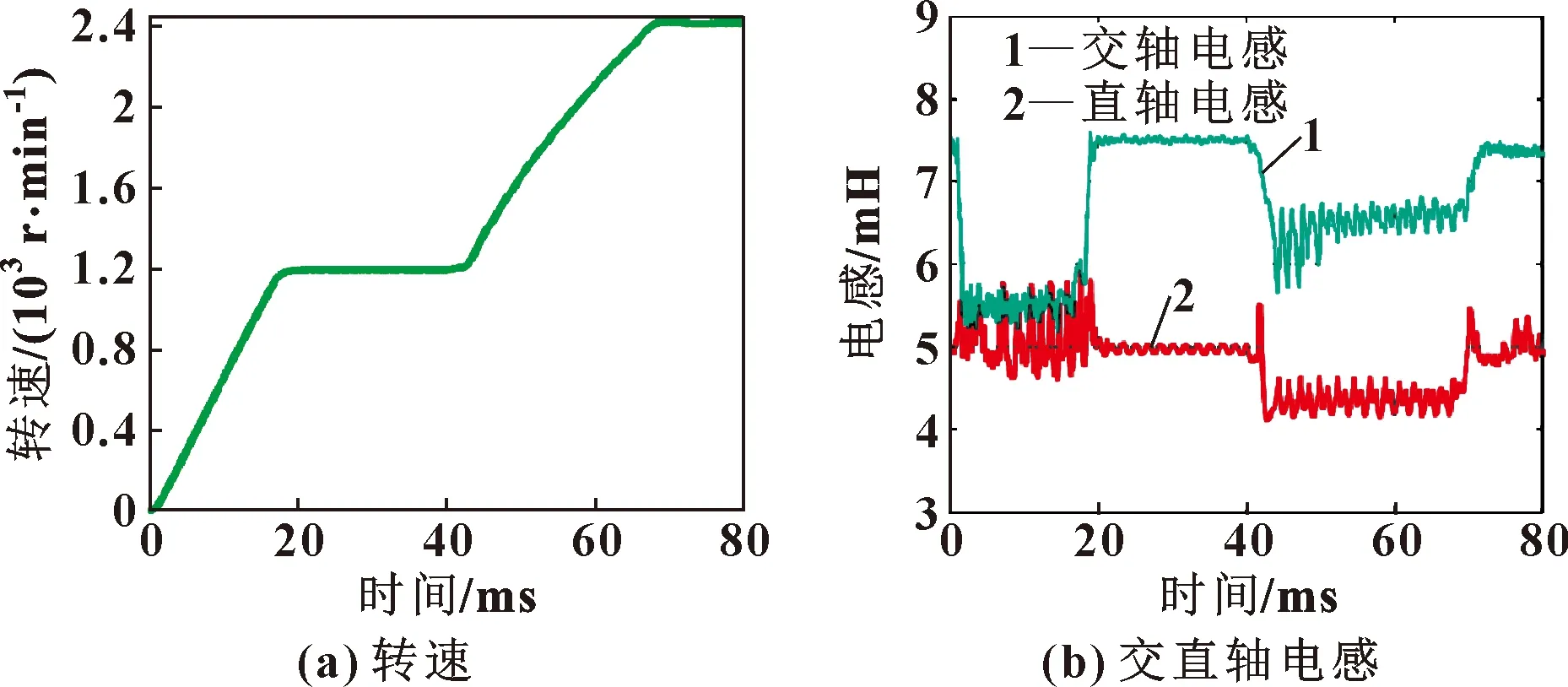

2.3 控制策略

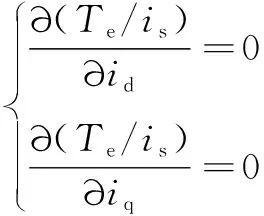

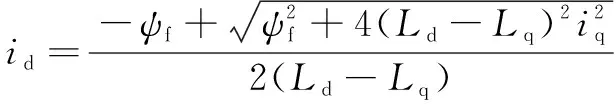

針對所提少稀土混合永磁電機(jī),如圖4所示,在基速區(qū)采用最大轉(zhuǎn)矩電流比控制。要實(shí)現(xiàn)最大轉(zhuǎn)矩電流比控制,電機(jī)的電流矢量應(yīng)滿足

圖4 最大轉(zhuǎn)矩電流比控制

(3)

(4)

根據(jù)式(2)和(4),可以得到和的關(guān)系如下

(5)

在電機(jī)轉(zhuǎn)矩已經(jīng)給定的情況下,交直軸電流與轉(zhuǎn)矩之間的關(guān)系可以通過實(shí)時在線運(yùn)算得到,進(jìn)而實(shí)現(xiàn)最大轉(zhuǎn)矩電流比控制。

當(dāng)電機(jī)轉(zhuǎn)速大于基速時,電機(jī)進(jìn)入弱磁調(diào)速區(qū),這里選用變交軸電壓單電流調(diào)節(jié)器弱磁法,如圖5所示。變交軸電壓單電流調(diào)節(jié)器弱磁法的電壓指令與逆變器輸出電壓直接對應(yīng),易于規(guī)劃弱磁軌跡,而且交軸電壓由直軸電壓和極限電壓給定,提高了電壓利用率。

圖5 變交軸電壓單電流調(diào)節(jié)器弱磁控制

3 仿真結(jié)果及分析

3.1 電磁性能

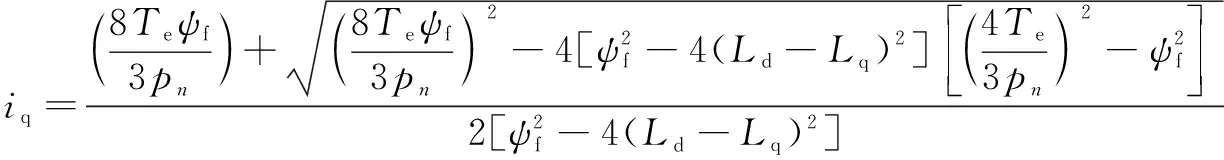

設(shè)置仿真時間為50 ms,50 ms內(nèi)電機(jī)轉(zhuǎn)速不斷上升,此時少稀土混合永磁電機(jī)的轉(zhuǎn)矩和輸出功率如圖6所示。初始時刻,電機(jī)處于恒轉(zhuǎn)矩區(qū),此時電機(jī)的電磁轉(zhuǎn)矩約為38 N·m,輸出功率隨著轉(zhuǎn)速的提高而不斷增大。20 ms后,電機(jī)超過額定轉(zhuǎn)速,開始進(jìn)入恒功率區(qū),電磁轉(zhuǎn)矩隨著轉(zhuǎn)速的繼續(xù)上升而降低,電機(jī)的輸出功率則穩(wěn)定在4.6 kW,略低于額定功率(5 kW)。

圖6 電機(jī)轉(zhuǎn)矩及輸出功率 圖7 永磁體退磁狀況

永磁電機(jī)在高速運(yùn)行時,鐵耗和銅耗增加,永磁體退磁風(fēng)險加劇,圖7給出了混合永磁電機(jī)在7倍額定轉(zhuǎn)速(8 400 r/min)時的永磁體退磁狀況。其中,定義退磁后的剩余磁通密度與初始時刻永磁材料剩余磁通密度的比值1/0,該值低于相應(yīng)閾值意為發(fā)生退磁,縱坐標(biāo)表示永磁材料中退磁部分的體積占比。從圖7可以看出:閾值小于0.9時,永磁材料中發(fā)生退磁的部分只占總磁鋼的20%左右,而低于閾值0.8的部分只占不到10%,這表明所提少稀土混合永磁電機(jī)具有較好的抗去磁性能,在高速運(yùn)行下也只產(chǎn)生了輕微的退磁。

3.2 驅(qū)動性能

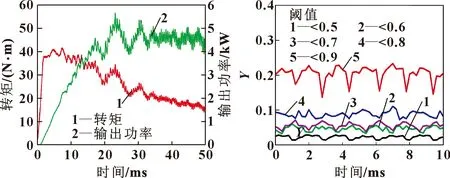

初始時刻,給定目標(biāo)轉(zhuǎn)速1 200 r/min,40 ms后,目標(biāo)轉(zhuǎn)速變?yōu)? 400 r/min,圖8給出了電機(jī)的轉(zhuǎn)速以及電機(jī)運(yùn)行過程中交直軸電感的變化。從圖8(a)可以看出電機(jī)具有良好的提速能力,能在短時間內(nèi)達(dá)到并穩(wěn)定在目標(biāo)轉(zhuǎn)速,并且基速區(qū)和弱磁調(diào)速區(qū)間的切換較為平滑,沒有產(chǎn)生較大的轉(zhuǎn)速尖峰,表現(xiàn)出了電機(jī)良好的驅(qū)動性能。圖8(b)體現(xiàn)了電機(jī)在調(diào)速過程中交直軸電感的變化,可以看出:電機(jī)在基速區(qū)內(nèi)的交直軸電感變化差異不大,圍繞固定值波動;進(jìn)入弱磁調(diào)速區(qū)后,電機(jī)的直軸電感開始下降,交軸電感開始上升,而交直軸電感的變化必然會對電機(jī)的性能帶來一定的影響。

圖8 電機(jī)驅(qū)動性能及交直軸電感變化

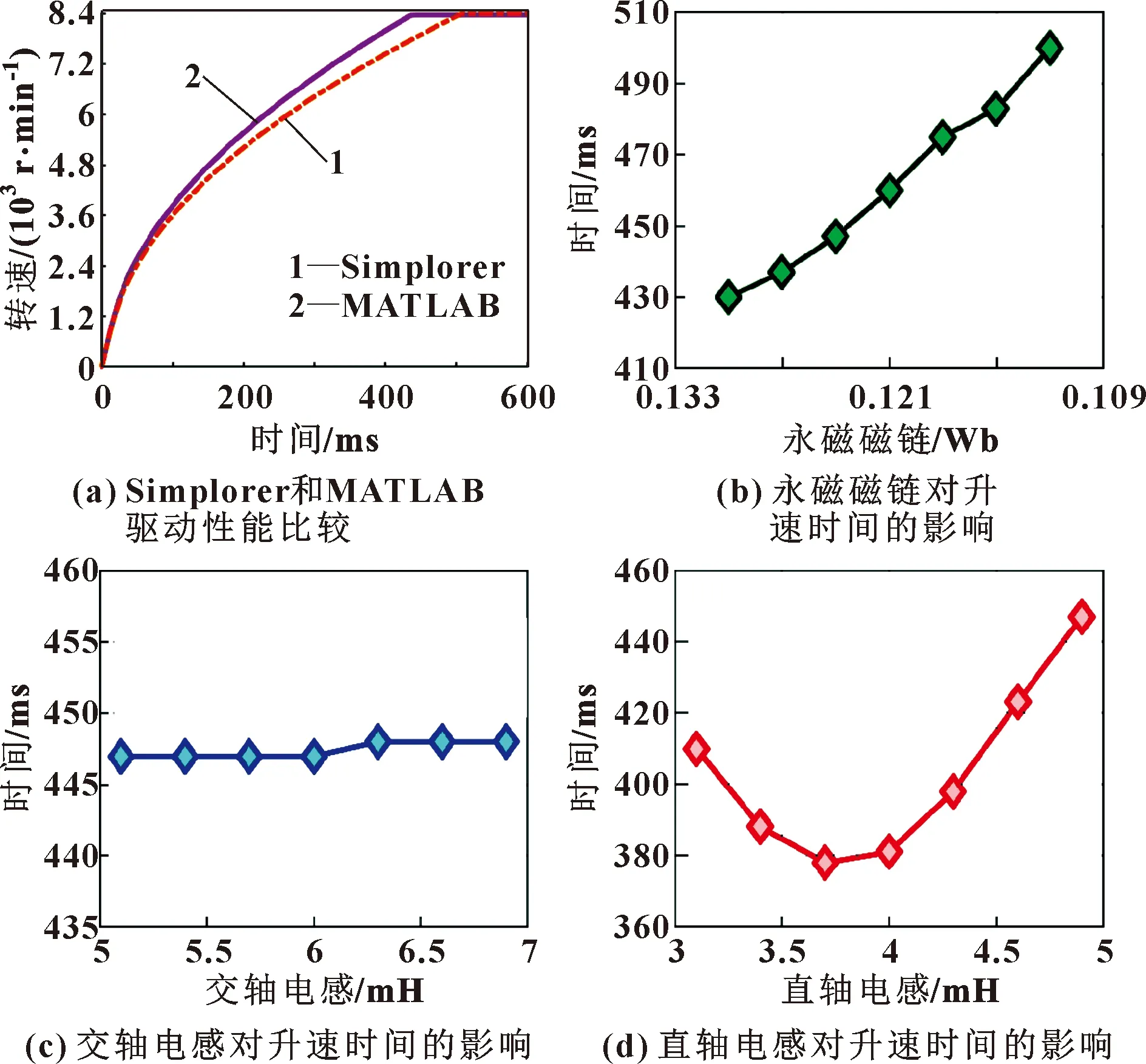

因參數(shù)設(shè)置的差異性,MATLAB-Simulink驅(qū)動控制仿真分析法與耦合仿真分析法雖然無對比性,但仍然具有參考價值。電機(jī)低速運(yùn)行過程中,2種仿真平臺下結(jié)果相似,不存在明顯差異。繼續(xù)升高轉(zhuǎn)速,圖9(a)給出了2種不同仿真方法下電機(jī)高速運(yùn)行的轉(zhuǎn)速曲線。可以看出:雖然2種仿真方式下,電機(jī)最終都達(dá)到了目標(biāo)轉(zhuǎn)速,但是在2種仿真平臺下的升速時間明顯不同。Simplorer平臺充分考慮了耦合情況下電磁參數(shù)變化的影響,對于此電機(jī)和控制系統(tǒng),電機(jī)的電磁參數(shù)變化和到達(dá)目標(biāo)轉(zhuǎn)速(8 400 r/min)所用時間如圖9(b)(c)(d)所示。從圖9(c)中可以看出,交軸電感對升速時間的影響可以忽略。如圖9(b)、(d)所示,當(dāng)轉(zhuǎn)速較低的時候,直軸電感的下降有助于抵消永磁磁鏈下降所帶來的升速時間的影響;但當(dāng)電機(jī)進(jìn)入高速區(qū)時,此時直軸電感對降低升速時間的影響可以忽略,永磁磁鏈的持續(xù)下降使升速時間變長。而MATLAB平臺由于采用了固定的永磁磁鏈及交直軸電感,忽略了參數(shù)變化的影響,所以在一定程度上,場路耦合仿真的仿真結(jié)果更具有準(zhǔn)確性。

圖9 相關(guān)電磁參數(shù)對電機(jī)升速時間的影響

4 結(jié)論

引入了場路耦合分析法,通過Maxwell和Simplorer搭建了少稀土混合永磁電機(jī)的驅(qū)動控制模型,分析了少稀土混合永磁電機(jī)的電磁性能和驅(qū)動性能,研究了相關(guān)電磁參數(shù)對升速時間的影響,并將驅(qū)動仿真結(jié)果與MATLAB平臺仿真結(jié)果進(jìn)行了對比。結(jié)果表明:由于Simplorer充分考慮了電磁參數(shù)變化的影響,Simplorer平臺的仿真結(jié)果相比于MATLAB平臺具有更高的可信度,有利于提高電機(jī)設(shè)計(jì)的可靠性。