核電站常規島系統管道應對流動加速腐蝕設計策略研究

黃家運,胥炎橙

(中國電力工程顧問集團華東電力設計院有限公司,上海 200063)

根據中國核能行業協會統計數據,截至2021年9月30日,我國大陸地區已投入商業運行的核電機組共51臺,裝機容量為53 485.95 MW。2021年1-9月,核電設備利用小時數為5 682.01 h,發電量3 027.09億kW·h,上網電量2 839.94億kW·h,同比2020年增加12.11%和12.39%。隨著雙碳目前的推進,后續核電項目的建設將進一步加速,對于核電機組運行的安全可靠性要求將繼續加強。

目前我國運行的核電機組,根據不同堆型的換料周期進行維修保養,同時對于一些關鍵設備及部件還進行運行在役檢查,其中對于汽水管道的流動加速腐蝕(FAc)問題引起的危害越來越得到各方的重視,已有電廠在檢查中發現常規島二回路的凝結水管道、給水再循環管道和加熱器疏水管道中存在因流動加速腐蝕引起管道壁厚減薄問題,甚至部分管道不得不進行更換。因此,對于常規島汽水管道的流動加速腐蝕問題的研究也成為各方關注的焦點,如能在項目的設計階段充分考慮流動加速腐蝕問題,研究流動加速腐蝕的機理和特征,從設計方案上進行優化,可大幅降低后續運行階段流動加速腐蝕的影響,大大提高電廠運行的經濟性和可靠性。

1 流動加速腐蝕的機理和特征

1.1 流動加速腐蝕的由來

流動加速腐蝕最初源于上世紀80年代,美國核電站常規島相繼發生了一些事故: 1)1985年,美國特洛伊(Trojan)核電站低加疏水泵出口14英寸接管發生破裂;2)1985年,美國Haddam核電站1號給水加熱器正常疏水調節閥后管道發生破裂;3)1989年,美國薩里(Surry)核電站2號機組與主給水泵的集管T型相接的18英寸的入口給水管彎頭處發生破裂。

對于前兩個事故,當時人們就能夠理解。第一個事故,疏水泵運行時因為參數或流量的改變,極易在水泵葉輪處產生汽蝕,進而影響到水泵出口管道。第二個事故,由于加熱器疏水管道疏水調節閥前后壓差過大或管道布置原因,閥后壓力可能在臨界壓力以下,從而在水中產生汽泡,進而產生兩相流。美國的設計公司的做法是修改這部分管道材料,由碳鋼管改成低合金鋼管。如果仍采用碳鋼管,則需要放大管徑,加厚管壁,并在電廠壽期內加強監督,一旦發現管壁減薄過大,則馬上更換。

美國薩里核電站2號機組給水管道材料是ASTM A106B,管道外徑457.2 mm,壁厚12.5 mm。給水工作壓力2.55 MPa,工作溫度190.5 ℃,給水正常流速5.34 m/s,給水的pH 為8.8~9.2。事故發生前為滿負荷運行,由于主蒸汽閥門關閉,造成給水管道瞬間壓力升高,管道破裂。破裂管道斷口最薄處壁厚僅1.5 mm,其他部分壁厚2.8~8.9 mm,減少了3.6~11 mm。對一臺運行了76 000 h的機組來說,這一處給水管道壁厚每年平均減少約1 mm左右。

對這樣一根壓力、溫度都不高,流速也不高的單相液體管道,卻仍然在運行若干年后在某些部位發生了腐蝕現象,從而引起了美國和全世界核工業界的關注和研究。

因為美國是世界上最早大規模建設商用核電站的國家,所以能最先發現這些問題。另一核電大國法國,在第一臺900 MW核電機組上也發現一些部件上出現了明顯的磨蝕損壞,這些部件包括給水加熱器、閥門、管道、汽水分離再熱器等,但是產生上述問題的電廠的水質,如給水電導率、含氧量及pH等均符合當時的水質標準。因此美國薩里核電站2號機組事故也引起了法國電力公司(EDF)的重視。

1.2 流動加速腐蝕的機理及特征

美國電力研究院EPRI在上世紀把流動加速腐蝕(Flow Accelerated Corrosion,FAc)定義為:碳鋼或低合金鋼表面正常氧化保護層溶解至水/汽水混合物的過程。在我國,流動加速腐蝕是2020年經全國科學技術名詞審定委員會審定發布的電力名詞,其定義為:在形成了四氧化三鐵的碳鋼表面,高速純水和汽水兩相流對金屬表面產生的一種腐蝕,主要腐蝕形式是金屬的局部減薄。

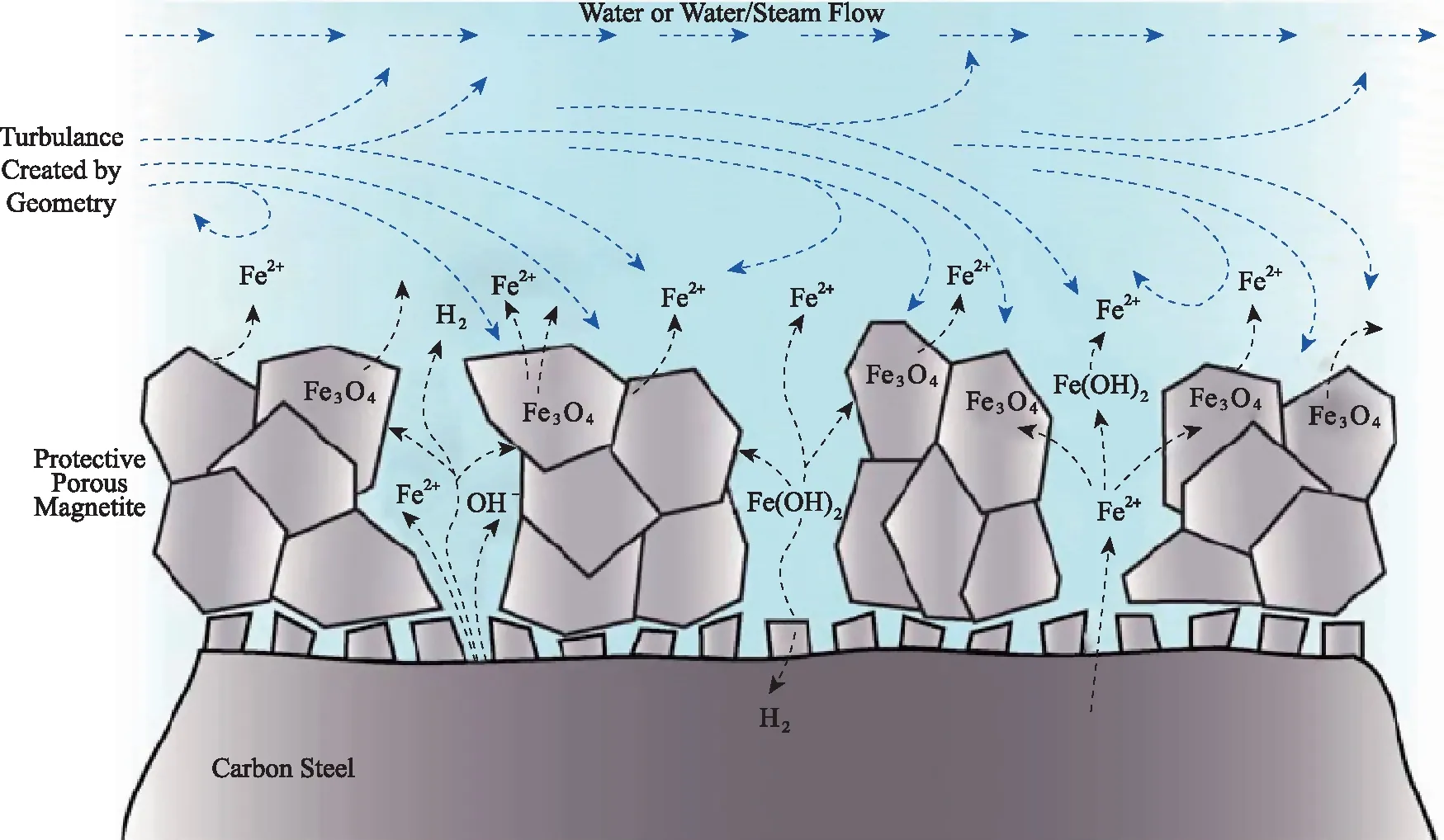

流動加速腐蝕是一個化學腐蝕的過程,從動態的角度上理解,如圖1所示,碳鋼表面覆蓋了一層 Fe3O4保護膜,在遠離這層保護膜的區域的主流區的流速較高,而靠近氧化膜的流體邊界層的流速較低,如果主流區中溶解的鐵未達到飽和,則邊界層中已經溶解的鐵不斷地向主流區中遷移,因而邊界層中的溶解的鐵也處于不飽和狀態,而氧化膜中的鐵就會溶解到未飽和的邊界層中,從而使 Fe3O4氧化膜以一定的速率溶解。另外氧化膜孔隙內充填有水,金屬基體腐蝕產生的鐵離子通過這個通道直接擴散到氧化膜外的邊界層,這三個區域(主流區、邊界層、氧化膜)不斷發生溶解鐵的遷移,而高速流動的水又將遷移于水中的溶解鐵帶走,從而產生了碳鋼表面的不斷腐蝕。

圖1 流動加速腐蝕機理圖Fig. 1 The flow accelerated corrosion mechanism

根據國內外由于核電站事故后觀察,流動加速腐蝕有其獨特的外貌特征。在單相流體條件下,當腐蝕速率較高時,金屬表面會出現馬蹄坑特征的腐蝕形態,整體上看為貝殼狀或橘皮狀腐蝕形貌;在汽-液雙相流體條件下,管道表面的沖刷腐蝕形貌為條帶或虎紋狀。

由于流動加速腐蝕是一個持續的過程,因此其對運行管道的危害非常大,由流動加速腐蝕導致管道減薄而引起管道泄漏和破裂,而破裂的管道放出高能水或蒸汽將造成不可預估的損失。美國的阿肯色州核電站2號機組和日本美濱核電站3號機組均分別發生過二回路疏水管道和凝結水管道因流動加速腐蝕產生的管道破裂事故。

2 影響流動加速腐蝕的主要因素

FAc是一個復雜的過程,很難模擬在電廠運行工況和環境下FAc的實驗過程。目前雖然提出了如Berge、Sanchez-Caldera、Steady-State、Chexal-Horowitz等各種FAc模型和FAc計算機數值模擬等分析方法,但均不能精確預測FAc的發生和發展。

借鑒國外核電國家的先進經驗和研究成果,可以確定以下幾個影響FAc的主要因素:

1)金屬的因素:主要是鋼材的化學成分;

2)環境的因素:主要包括溫度、pH、含氧量、還原劑等;

3)流體動力學因素:主要包括流速、流型、幾何形狀、流體含汽率等。

2.1 金屬含鉻量的影響

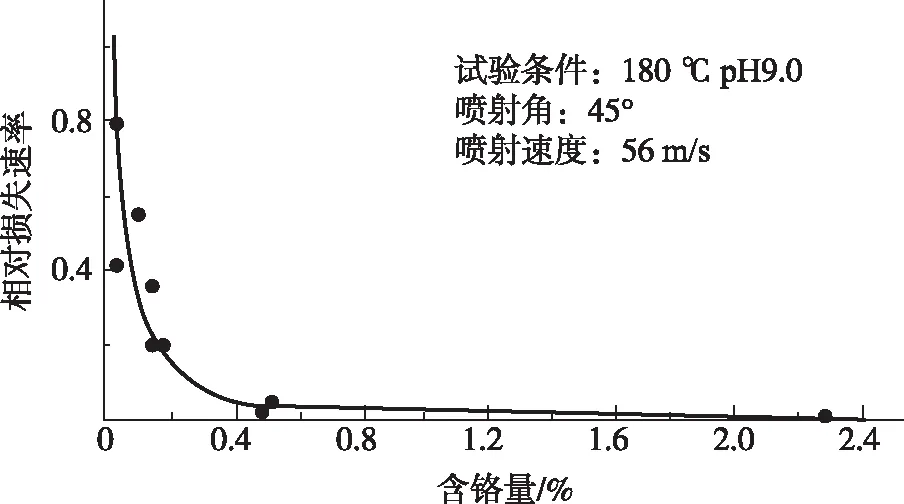

根據國內外機構的研究成果表明,隨含鉻量的增加,其相應的抗腐蝕的能力明顯上升。當材料的含鉻量增加到13%時,幾乎可以不受腐蝕的影響。

德國KWU公司研究了低合金鋼含鉻量對腐蝕的影響(圖2),從圖中可見,在特定的工作條件下,0.4%的含鉻量已有很好的抗腐蝕的能力。

壓水堆核電站二回路常規島部分的汽水管道大部分均采用碳鋼和低合金鋼,因此對于含鉻量的控制對于預防和減緩FAc發生非常重要。

圖2 含鉻量對腐蝕的影響Fig. 2 The effect of chromium content on corrosion

2.2 溫度的影響

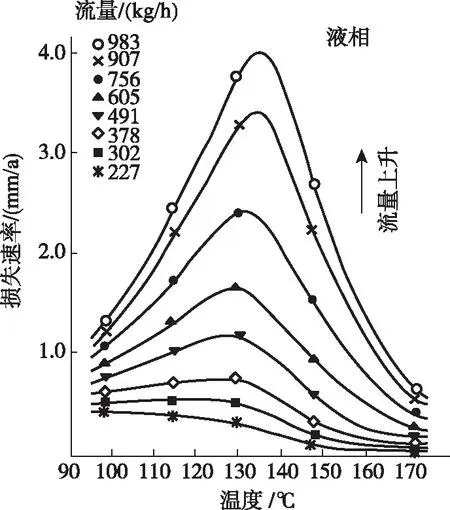

溫度也是影響FAc重要因素之一,且對于單一液相流和兩相流,FAc速率發生的峰值也不同。

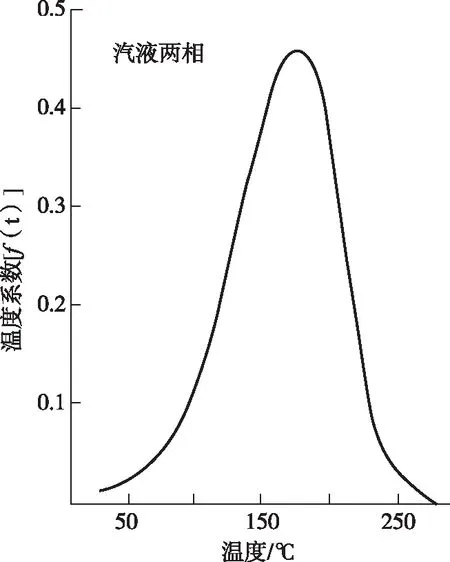

根據英國中央電力研究實驗室的試驗結果表明,對于單一液相流,在100~140 ℃之間,FAc發生速率逐步增加,當流體溫度在130~140 ℃時,FAc發生速率達到峰值(如圖3);而對于汽液兩相流,在100~225 ℃之間,FAc發生速率增加較快,當管道內介質溫度在150~200 ℃時,FAc發生速率達到峰值(如圖4)。

圖3 液相下FAc速率與溫度的關系Fig.3 The relationship between the FAc rate and temperature in the liquid phase

圖4 汽液兩相下FAc溫度影響系數Fig. 4 The temperature influence coefficient of FAc in the vapor-liquid phase

從以上研究結果表明,在單一液相或氣液兩相下,溫度在140~200 ℃之間的管道,FAc發生的速率很高,而在壓水堆核電站二回路常規島系統中,相當一部分管道內的介質均在這個工作溫度范圍內,因此出現FAc的現象非常普遍,必須引起我們高度重視。

2.3 流體動力學的影響

法國電力公司(EDF)曾建立了一個CIRICO試驗臺,對引起磨蝕的有關規律進行研究。通過各項實驗,得出關于流體動力方面的幾項重要結論:

1)在進行傳質系數影響(或介質流速的影響)的實驗時發現,水的傳質系數在<1.0 mm/s(Re<150 000)時,腐蝕速率的增加與傳質系數的增加呈直線關系,但當水的傳質系數>1.0 mm/s(Re>150 000) 時,腐蝕速率的增加與傳質系數的增加就偏離直線,呈三次方地增加。也就是說,在流速及Re值較高時,碳鋼的腐蝕速率就明顯加速,因此流速是這種腐蝕的核心。

2)實驗證明,在考慮流速的因素時,還要考慮到設備、管道的設計和布置的實際情況。即使流速不很高,也會產生強烈的紊流,也會引起FAc。

2.4 其他因素的影響

(1)在溶解氧含量很低,還原性全揮發處理的條件下,碳鋼內表面形成雙層Fe3O4氧化膜,這層膜由致密的內伸Fe3O4層和多孔疏松的Fe3O4外延層構成。當局部流體條件發生惡化時,由于外延層不耐水流的沖擊,而水作為氧化劑其氧化能力較弱,不能將表面的鐵離子氧化為穩定的、具有保護作用的、致密的Fe2O3氧化膜,Fe3O4外延層在H+作用下溶解就會發生FAc。此時增加管路中的溶解氧含量,當達到一定值時,溶解氧會促使Fe2O3氧化膜的生成,從而使FAc速率下降甚至得到完全抑制。試驗表明,當溶解氧小于10×10-9時腐蝕嚴重,隨著溶解氧增加,FAc發生速率下降,而當溶解氧達到30×10-9時,FAc腐蝕速率急劇下降。但是核電站蒸汽發生器中由于傳熱管存在不耐氧腐蝕的合金,因此對于二回路中的含氧量有嚴格的要求。

(2)最新的研究結果表明,適當提高常規島二回路給水的pH,也可減緩碳鋼FAc的發生。pH在8以上時,隨著pH的升高,FAc發生速率下降,而當pH控制在9.6以上是,FAc發生速率會急劇減小。

3 核電站常規島應對FAc發生的設計策略

上文探究了FAc發生機理和影響FAc的各項因素,深刻了解壓水堆核電站常規島FAc產生的危害,因此在壓水堆核電站常規島的設計中,我們要重視FAc問題。下文從影響FAc發生的因素著手,分析研究在常規島設計中,應對FAc發生可采取的各種策略,從而避免FAc的發生或減小FAc發生對汽水管道的影響,從而保證核電站機組的安全可靠運行。

3.1 管道材料的選擇

美國URD(Utility Requirements Docu ̄ment)中關于核電站常規島給水、蒸汽和凝結水系統的材料提出如下要求:“對于暴露在濕蒸汽、閃發流體而會引發顯著的沖刷的所有元件,應采用耐腐蝕/沖刷的材料。耐腐蝕/沖刷的程度應按該元件所處的溫度、含濕量、濕蒸汽的流速條件而定。除了碳和錳之外,沒有予加過合金添加劑的碳素鋼,不能用于這種場合。”

根據上文分析,核電站常規島中諸多汽水管道存在發生FAc發生的條件,為避免或緩解FAc現象的發生,對下列常規島范圍內相關系統管道材料為碳鋼或低合金鋼、介質溫度在90~260 ℃之間的、單相和兩相高能管道的化學成分應進行控制,尤其是鉻的含量。

1)蒸汽系統,包括主蒸汽、抽汽、輔助蒸汽及主蒸汽疏水等;

2)水系統,包括凝結水、給水、加熱器疏水和MSR疏水等。

根據核電站以往的設計經驗和經驗反饋,并考慮一定經濟性,我們在設計上對常規島二回路汽水管道進行區分,針對不同的介質和運行工況選擇不同的材料,采取了以下設計措施從而減少FAc的發生。

1)對于單相流體采用碳鋼的管道,對其中化學成分中鉻的含量進行了嚴格界定。比如A106B碳鋼材料,按照ASME標準,A106B碳鋼管僅規定了鉻含量最高至0.4%,并沒有最小鉻含量標準的要求。根據上述鉻含量對FAc影響的分析,結合工程經驗,我們可在A106B碳鋼采購規范中增加最小鉻含量不低于0.2%的要求,作為特殊訂貨條款和特別質量保證的強制條件,從而保證合適的材料安裝在受FAc影響的系統中;

2)對于存在兩相流體的系統管道,優先選用低合金鋼或不銹鋼材料,同時對于其中的鉻含量也給予相應的規定,如對于合金鋼材料A335P11,規定鉻含量范圍為1.0%~1.5%;對于材料A335P22,規定鉻含量范圍為1.9%~2.6%;不銹鋼材料優選06Cr19Ni10;

3)對于調節閥、節流孔板等下游易產生紊流和汽化的管道采用06Cr19Ni10不銹鋼材料。

3.2 介質流速和管道規格的選擇

常規島汽水管道的管徑的選取應滿足要求的設計通流量,控制流速在合理的范圍,避免高流速引起的管道腐蝕;同時在計算管道壁厚時應適當考慮腐蝕、磨損的影響。

壓水堆核電站的蒸汽主要是帶一定濕度的飽和蒸汽,且水和蒸汽介質的溫度在100~225 ℃之間,對于FAc敏感度較高的管線,尤其材料為碳鋼的管道,為減小FAc的發生速率,管道的流速的選取應滿足推薦流速的限定要求,并在一定合理范圍內盡可能降低介質的流速。

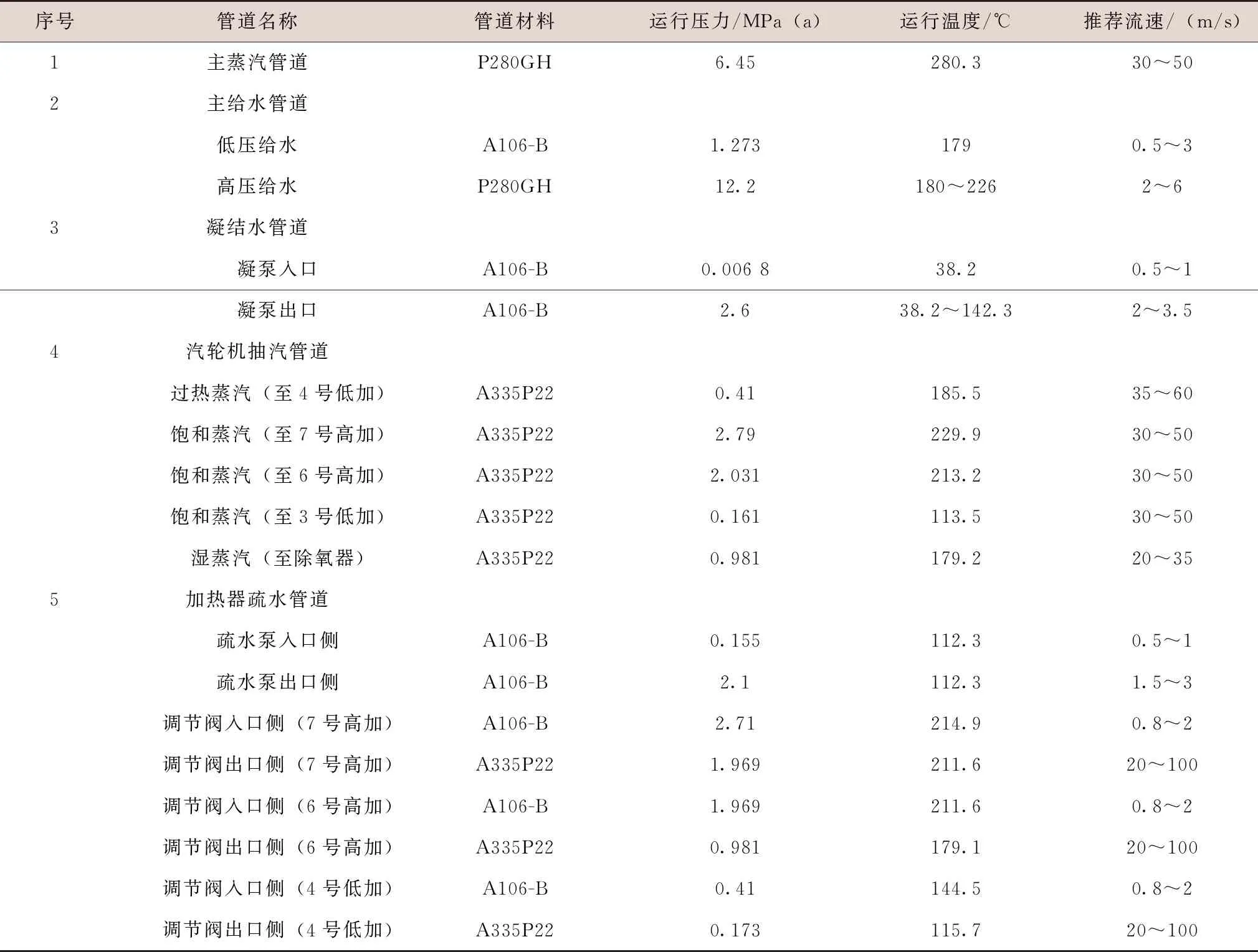

根據《核電站常規島汽水管道設計技術規范》(NB/T 20193—2012),表1為給出了采用三代核電“華龍一號”堆型技術常規島主要汽水管道的推薦流速。

表1 常規島主要汽水管道的推薦流速

根據《核電站常規島汽水管道設計技術規范》(NB/T 20193—2012)的規定,在設計壓力和設計溫度下管子所需的最小壁厚按下列公式計算:

式中,Sm——管子最小壁厚,單位為毫米(mm);

p——設計壓力,單位為兆帕(MPa);

[σ]t——鋼材在設計溫度許用應力,單位為兆帕(MPa);

D0——管子外徑,單位為毫米(mm),取用包括管徑正偏差的最大外徑;

Y——溫度修正系數,取值0.4;

η——許用應力的修正系數,對于無縫鋼管η=1.0;對于縱縫焊接鋼管,按有關制造技術條件檢驗合格者,其η值按表1(NB/T 20193)取用;對于螺旋焊縫鋼管,按GB/T 3091標準制造和無損檢驗合格者,η=0.9。對于采用國外牌號的焊接鋼管,其許用應力的修正系數按相應的管子產品技術條件中規定的數據選取;

C——考慮腐蝕、磨損和機械強度要求的附加厚度,單位為毫米(mm)。

公式中C值即為考慮FAc等因素影響而計算中增加的附加厚度,對于存在FAc發生較高的汽水系統,C值在選取時,可適當加大。管道內為單相流體時,C一般可取1~2 mm;管道內存在汽水兩相流時,C值一般可取3~4 mm。

由于導致FAc發生的因素較多,且一旦滿足發生條件,其發展相當迅速,單純地依靠增加壁厚的方法效果和意義不大。

總之,管道流速的確定、管徑壁厚的選擇不僅要考慮腐蝕的因素,而且應結合系統運行的效率和經濟性,進行合理地選取,并且在今后的電廠運行期間,應借鑒核電站先進的管理經驗,對高流速、高能管線給以極大重視,加強對此類管線的監督、檢查工作,及早發現隱患,采取有效措施防止事故的發生。

3.3 管道布置設計

根據國內外對多年對FAc的研究和壓水堆核電站的實際運行經驗的總結,FAc經常發生在節流件的下游或者流動發生突變的部位,如節流裝置、膨脹節、彎頭、大小頭、三通等部位。因此在管道的布置和管件的選取上,要注意考慮FAc的影響,可采取以下設計措施:

1)盡量限制小彎曲半徑的彎管和彎頭的使用,宜采用大半徑彎管和合適的管道坡度;

2)管道的每個疏水點應設置獨立的疏水管線,避免疏水管線合并。當疏水管線必須合并時,盡量設置帶分支的疏水母管或疏水聯箱;

3)在滿足系統設計、設備布置、管道撓性和熱膨脹要求的條件下盡可能減少彎頭、大小頭的數量,管道布置應確保介質流動通暢。

3.4 給水pH控制

根據適當提高常規島二回路給水的pH可減緩碳鋼FAc的發生的研究成果,可將合適的化學添加劑注入到二回路水系統中來控制其pH。

根據核島設計方提出的二回路水化學技術條件,結合相關研究成果,將二回路常規島給水的pH設定為9.6~9.8(期望值),可大幅度降低FAc發生的速率。為達到上述目的,在常規島設計中,可配置一套加藥系統,采用氨作為堿化劑,注入到凈凝結水泵出口母管與主凝結水泵出口母管匯合點的下游以及除氧器下降管等位置,從而保持二回路水系統的pH保持在預定的范圍,采用具有揮發性的氨作為堿化劑,可確保無游離的苛性堿,消除苛性應力腐蝕的可能性。

4 結論

從核電站的運行實際經驗表明,FAc是造成核電站管路系統及其他過流部件頻繁失效的主要原因,壓水堆核電站常規島的水管路和濕蒸汽管路中尤為嚴重。防止核電站常規島汽水管道FAc的發生是關系到核電站長期安全可靠運行的重要問題。

根據以上的分析論證,結合具體項目的設計情況,在工程設計中采取以下有效的措施來應對FAc:

1) 在容易發生FAc的管道系統中采用含有一定鉻元素的低合金鋼或控制最低鉻含量的碳鋼材料;

2) 嚴格控制相關管線中的介質流速,綜合考慮運行的安全性和經濟性,合理地進行管徑和壁厚的選取,適當選取腐蝕附加厚度值;

3) 在管道布置上,充分考慮FAc的因素,優化管線布置和部件幾何形狀、尺寸,減少湍流的發生;

4) 在二回路水系統中配置加藥裝置,注入堿化劑氨,將常規島二回路水系統的pH控制在9.6以上,可大幅減緩碳鋼管FAc的發生。