有限元模擬在粉末冶金學課程教學中的應用*

郭 彪,何浩正,李 肖,王正云,宋久鵬,敖進清

(西華大學材料科學與工程學院,四川 成都 610039)

“粉末冶金學”作為金屬材料專業的主干專業課程,在學生專業素養培養中占有重要地位[1]。課程主要介紹金屬粉末的制備、成形、燒結以及后處理等教學內容。通過該門課程的學習,拓寬學生的專業知識面,讓學生了解金屬材料及制品的粉末冶金制備方法,理解金屬粉末的制備、成形、燒結以及后處理的原理,能夠根據需要合理地選擇相應的粉末制備、成形、燒結和后處理方法,完成金屬材料和制品的制備[2]。

金屬粉末的模壓致密化成形是粉末冶金學課程的重要內容。掌握金屬粉末的模壓致密化成形規律對設計和優化粉末冶金零件的模壓成形工藝和模具,成形高質量的粉末冶金零件具有重要指導意義。與傳統熔鑄金屬材料的塑性成形過程不同,金屬粉末在模壓成形過程中既發生塑性流動變形,又發生體積壓縮致密化,這兩個方面同時受到模壓工藝和模具結構的共同影響[3]。因此,金屬粉末的模壓致密化成形過程比傳統熔鑄金屬材料的塑性成形過程更復雜。

目前,關于金屬粉末模壓致密化成形部分的課程教學,往往采用基本原理圖向學生講解金屬粉末模壓過程的宏觀受力和密度分布特點。學生無法觀察金屬粉末模壓過程的應力、應變、流動和致密化演變規律,難以理解金屬粉末模壓致密化成形的內在機制,不利于學生對這部分內容的掌握。此外,采用原理圖講解,對學生的機械識圖能力要求較高,而且講解過程較抽象和枯燥,教學效果不盡如人意。

近年來,有限元模擬技術在材料塑性成形領域大放異彩,將其用于輔助材料制備與加工類專業課程的教學,能夠讓學生更直觀地認識復雜的材料制備和加工過程,幫助學生分析和理解材料在制備和加工過程中的本質規律,進而鞏固課堂專業知識[4]。因此,為了更直觀地展示金屬粉末的模壓成形過程,讓學生更好地理解金屬粉末模壓成形的塑性流變致密化規律,進而優化金屬粉末模壓成形的工藝和模具。論文探索了在“粉末冶金學”課程教學中,教學生運用有限元模擬技術分析粉末冶金零件的模壓致密化成形過程,掌握影響零件模壓致密化成形的基本因素及其調控方法,在此基礎上開展相應的工藝和模具優化設計。這對鞏固學生的課程專業知識,促進學生將理論知識應用于工程實踐,以及提高學生分析和解決復雜工程問題的能力具有重要意義。

1 齒輪模壓成形有限元模型的建立

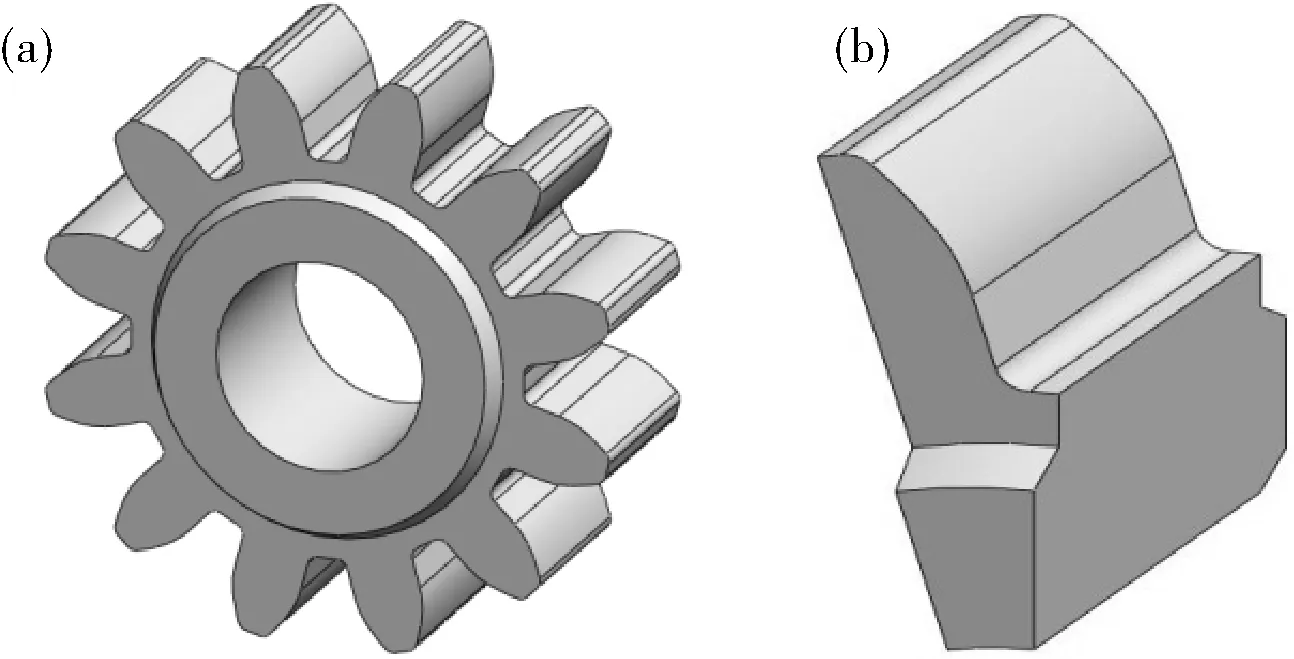

圖1 齒輪壓坯的完整模型(a)和1/24模型(b)Fig.1 Complete model (a) and 1/24 model (b) of gear compact

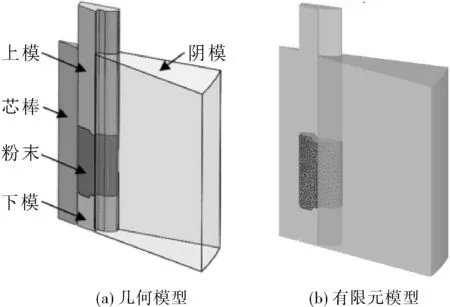

圖3 齒輪模壓成形模擬1/24模型Fig.3 1/24 model of pressing simulation of gear

在“粉末冶金學”課程教學中,以典型的粉末冶金復雜零件——粉末冶金齒輪為例,開展粉末冶金復雜零件模壓成形的有限元模擬教學。首先,教學生采用Solidworks三維制圖軟件建立齒輪模壓成形的幾何模型(如圖1a所示)。Solidworks軟件功能強大,能通過二維CAD草圖快速生成三維實體模型,并方便地進行實體模型的裝配,是一款簡便易學的專業CAD建模軟件[5]。學生可以輕松完成齒輪模壓成形的幾何建模,直觀地認識和掌握金屬粉末模壓成形模具的形狀和結構特點。齒輪模壓成形的陰模、上模、下模和芯棒的幾何模型如圖2所示。然后,將壓制模具和齒輪壓坯的幾何模型導入DEFORM-3D金屬塑性成形有限元模擬軟件,進行齒輪模壓成形過程的模擬分析。DEFORM-3D軟件是一個基于工藝模擬的有限元軟件,可用于模擬和分析各種金屬材料的塑性加工過程,能夠直觀地顯示金屬材料在塑性加工過程中難以直接觀測的應力、應變和致密度分布等關鍵信息,為揭示金屬材料塑性加工過程的本質規律和影響因素提供了途徑[6]。學生采用該軟件模擬分析齒輪的模壓致密化成形過程,能夠直觀地認識并理解金屬粉末模壓成形的塑性流變致密化特征及其影響因素,掌握金屬粉末模壓致密化成形的本質規律。為了提高模擬計算效率,根據齒輪的軸對稱性(如圖1a所示),以齒輪的半個齒即齒輪的1/24作為計算模型(如圖1b所示),組建齒輪的模壓成形模型,如圖3a所示。將模具的各模型設置為剛性體,金屬粉末設置為多孔塑性體并進行網格劃分,設置相應的載荷和邊界條件,從而建立齒輪模壓成形的有限元模型,如圖3b所示。本案例教學中,通過二次開發將金屬粉末塑性變形的屈服準則和本構關系模型嵌入DEFORM-3D軟件作為金屬粉末的材料模型。在DEFORM-3D軟件的前處理中,將金屬粉末初始相對密度設為0.46,上模沖壓制速度設為2 mm/s,壓制總位移設為8 mm,金屬粉末與模具之間的摩擦系數設為0.08[7]。

2 齒輪模壓成形過程的模擬分析

將在DEFORM-3D軟件前處理中建立的有限元模型提交給軟件計算,在軟件后處理中查看模擬分析結果。圖4為不同壓制位移下,齒輪壓坯的等效應力、等效應變和致密度分布。可以看出,隨著壓制位移的增大,粉末壓坯受到的壓制壓力逐漸增加,壓縮變形量逐漸增大,壓坯密度逐漸提高。通過此部分的實例教學,學生學會采用有限元模擬技術分析金屬粉末的模壓成形過程,借助美觀的彩圖和生動的動畫,更直觀地認識和理解金屬粉末模壓成形過程的塑性流變致密化規律,更好地掌握“粉末冶金學”課程中粉末壓制成形的專業知識。

圖4 齒輪模壓成形過程不同位移下的等效應力、 等效應變和相對密度分布Fig.4 Equivalent stress, equivalent strain and relative density distributions under different strokes during gear pressing

3 齒輪模壓成形工藝和模具的優化

從圖4可以看出齒輪壓坯的密度分布不夠均勻。因此,為了提高壓坯的密度均勻性,減少開裂風險,將上模和下模端面的臺階高度從3 mm降低到1 mm,并將上模單向壓制改為上模和下模雙向壓制。采用該優化方案模壓成形的壓坯的整體密度更高且分布更均勻,如圖5a所示。將優化方案應用于齒輪模壓成形實驗,成功壓制出高致密、無裂紋的粉末冶金齒輪,如圖5b所示。在此部分案例教學中,學生學會了利用有限元模擬技術優化粉末冶金齒輪壓制成形的工藝和模具,將所學的課程知識應用于工程實踐,提高了分析和解決復雜工程問題的能力。

圖5 齒輪模壓成形的模擬和實驗結果對比Fig.5 Comparison of simulated and experimental results of gear pressing

4 結 語

將有限元模擬技術引入“粉末冶金學”課程教學,通過Deform-3D有限元軟件模擬分析了粉末冶金齒輪的模壓成形過程,使學生直觀地認識金屬粉末的模壓致密化成形特點,幫助學生更深入地理解金屬粉末模壓致密化成形的規律。學生通過案例教學,利用有限元模擬技術對粉末冶金齒輪模壓成形的工藝和模具進行優化設計,應用于粉末冶金齒輪的模壓成形實驗,達到鞏固課程專業知識的同時,提高學生分析和解決復雜工程問題的能力。