Al2O3 在等離子噴涂涂層中的應用綜述

唐思成,陳文靜,毛裕,靳軍軍

(西華大學材料科學與工程學院,四川 成都 610039)

隨著技術的發展,腐蝕和磨損問題變得越來越嚴重。在許多領域,設備的腐蝕和零部件的磨損現象已非常普遍,人們對設備的防護做了大量工作[1-2]。與金屬材料和聚合物材料相比,陶瓷材料具有許多優點,具有優越的化學穩定性、高硬度、高耐磨性以及高耐腐蝕性[3]。然而,陶瓷材料具有相對較低的斷裂韌性和較高的制造成本,應用受到限制。為了克服上述問題,陶瓷材料已越來越多地以涂層的形式應用于金屬基體之上[4]。氧化鋁是一種重要的氧化物陶瓷材料,其具有高的硬度、高的化學穩定性和優異的耐磨耐腐蝕性能[5]。目前,氧化鋁陶瓷涂層以其良好的性能被廣泛應用于工業領域,以保證設備、零部件在較為惡劣的環境下能夠穩定運行,并減少基體材料的破壞,延長其使用壽命。然而,與大多數陶瓷材料一樣,氧化鋁的韌性較差,在涂層中容易產生裂紋等缺陷,且因其熱膨脹系數與金屬或合金基體不適配,易發生涂層的開裂和剝落。因此,盡可能減少涂層孔隙和裂紋等缺陷,提高涂層致密度對保護涂層是有益的[6]。目前,為了改善單一相陶瓷粉末制備涂層性能的不足,引入第二相粉體材料以獲得氧化鋁基復合涂層成為熱噴涂研究領域的一個熱點。

在實踐中,通過添加TiO2、Cr2O3、ZrO2、稀土氧化物、碳納米管、合金材料等來提高氧化鋁單相涂層的使用性能。目前,常用的材料包括Al2O3-TiO2、Al2O3-Cr2O3、Al2O3-ZrO2等,它們被廣泛應用于摩擦、高溫、腐蝕環境下對基體材料進行保護。常用的熱噴涂技術有等離子噴涂、超音速火焰噴涂、電弧噴涂等。其中,等離子噴涂技術具有工藝簡便、效率高、獲得鍍層性能優異等特點,在機械零件表面修復和加固中表現出了巨大的效果和應用潛力[7]。本文從原始喂料特征和組成分析闡述其對涂層性能的影響,然后從第二相添加改性對Al2O3基涂層的耐磨性能、耐腐蝕性能的影響作了詳細說明,接著闡述了Al2O3基涂層后處理后的性能變化,最后指出目前研究所面臨的問題,并對等離子噴涂技術制備綜合性能良好的Al2O3基復合涂層提出了展望。

1 等離子噴涂氧化鋁涂層

1.1 單相氧化鋁涂層的組織和性能

通常,氧化鋁涂層被用于耐磨、耐腐蝕和耐熱等工作環境中。Gao等[8]、王引真等[9]、Jia等[10]、Yang等[11]研究發現,等離子噴涂制備的氧化鋁涂層表現出典型的層片狀結構,涂層中含有較多的孔隙,孔隙分布不均勻,呈現出多孔性涂層結構,涂層中含有一定數量的裂紋,涂層中的主要成分為α-Al2O3和γ-Al2O3,且γ-Al2O3含量增多。圖1為Al2O3粉末噴涂前后的X RD 圖。噴涂前,原始粉末不含γ-Al2O3相,涂層中出現γ-Al2O3相。由于等離子噴涂過程是一個典型的快速凝固成形的過程,在快速凝固過程中熔體處于過冷狀態,滿足均勻形核條件,且形核過程中優先形核相是低臨界形核自由能相。相比之下,γ-Al2O3形核所需的臨界形核功相對較低,γ-Al2O3的形核率遠高于α-Al2O3,因此在涂層的冷卻過程中優先形成,并且涂層中α-Al2O3和γ-Al2O3的含量不僅和原始陶瓷顆粒的基本物理化學性能有關,還與陶瓷粉末的熔融程度、涂層中的分布、基體溫度以及噴涂速度有關。實驗結果表明,Al2O3涂層的彈性模量和硬度(7.45~8.90 GPa和250)均大于鎂合金基體的彈性模量和硬度(0.8 GPa和50)。

圖1 純Al2O3 粉末等離子噴涂前后XRD圖[10]

Yan等[2]通過對Al2O3涂層的腐蝕失重曲線進行研究發現:在腐蝕前期曲線呈負向增長,主要是因為該階段涂層上的腐蝕產物向腐蝕介質中轉移的速率低于腐蝕產物在涂層上的沉積速率,因此表現為涂層質量的異常增加;隨著腐蝕時間的延長,腐蝕產物向腐蝕介質中轉移的速率逐漸大于腐蝕產物在涂層上的沉積速率,表現為涂層質量的減小。對比實驗表明,Al2O3-13TiO2涂層相較于Al2O3涂層有更致密的組織結構和更少的連通孔隙,具有更優的耐腐蝕性能。

氧化鋁陶瓷材料與大多數陶瓷材料一樣,質地較硬脆,對應力集中和裂紋擴展較為敏感,且與大多數金屬之間熱性能差異較大。經等離子噴涂后制備的氧化鋁陶瓷涂層與基體的結合強度較低,孔隙率較高,在高溫和震動環境中易發生涂層的開裂和剝落。因此,在氧化鋁的基礎上添加第二相粒子以及進行梯度涂層的設計成了氧化鋁陶瓷涂層應用的一個重要研究方向。根據性能需要添加第二相粒子,可以在一定程度上彌補氧化鋁陶瓷涂層的缺陷,提高使用性能。設計氧化鋁梯度涂層,可以降低陶瓷層與金屬基體之間熱性能差異大的弊端,提高界面處的結合強度,并且多層涂層結構可以實現對單層涂層孔隙的填充,降低涂層的孔隙率,提高致密度。

1.2 納米結構Al2O3 復合涂層的組織和性能

運用傳統微米級氧化鋁制備的涂層,具有脆性大、孔隙多的缺陷,在涂層制備過程中經顆粒高速撞擊以及涂層收縮的影響會導致裂紋的產生,使涂層的可靠性降低,使其應用受到較大的限制。隨著納米技術的廣泛應用,納米陶瓷材料隨之產生,克服了傳統陶瓷材料的缺點。由于納米陶瓷材料晶粒的細化,晶界數量大幅度增加,可以在很大程度上使材料的韌性和塑性提高,并且對材料的力學、熱學和光學等性能產生重要影響,從而呈現出與傳統陶瓷不同的獨特優異性能[12]。此外,未熔融的顆粒中保留有原始的納米Al2O3作為強化質點彌散地分布在涂層中,起到一定彌散強化的作用。

Yang等[11]運用不同粉體特征的原始喂料,通過等離子噴涂技術制備涂層,分析對比各涂層,發現采用有三維結構的納米團聚粉末制備的涂層相較于采用傳統包覆型粉末制備的涂層,具有更高的硬度和耐磨性能,主要是因為兩涂層中微觀結構不同和成分分布不均勻造成的。采用傳統包覆型粉末制備的涂層成分分布不均勻,顆粒基本完全融化,散熱方向明顯,形成柱狀晶。等離子噴涂過程中,融化狀態下因成分不均勻,使得TiO2析出于Al2O3表面,形成明顯的層片狀結構。而具有三維網狀結構的納米團聚粉末在噴涂后使涂層中具有明顯的三維網狀結構,這是由于半熔融和未熔融顆粒保留有原始粉末中的三維結構。涂層中無明顯的柱狀晶形成,主要是由于存在半熔融或未熔融狀態的粉末顆粒,因其溫度低于周圍熔融粉末,因此無單一散熱方向,γ-Al2O3可沿著多個方向形核和長大[11,13],并且涂層中的納米粒子起到一定的細晶強化作用,在一定程度上提高了涂層的強度和耐磨損性能。兩種不同結構粉末所制備涂層的微觀結構如圖2(a)、(b)所示。

圖2 (a)和(b)分別為采用包覆型粉末和納米團聚粉末制備涂層的斷面微觀結構示意圖[11]

2 Al2O3 涂層的組分添加改性

大量研究結果顯示,單組分氧化鋁涂層雖具有較好的耐磨和耐腐蝕性能,但其韌性較差;因此,根據涂層的實際使用環境和應用要求,在氧化鋁的基礎上添加一定比例的第二相材料,能夠選擇性地改善涂層的組織和微觀結構,獲得性能優于單組分氧化鋁涂層的復合涂層。目前,作為第二相粒子引入Al2O3涂層中使用的材料有高熔點硬質相(Cr2O3、Y2O3、ZrO2等)、金屬材料(鋁合金、鎳、鈷等)、稀土氧化物、低熔點緩沖相(CaO、SiO2等)、碳纖維等。

2.1 添加高熔點硬質相

在純氧化鋁涂層中添加一定量的高熔點硬質相可以在一定程度上提高涂層的韌性和耐磨性能。在此類復合涂層中,涂層產生增強增韌效果的原因主要是噴涂及涂層形成過程中出現了原材料的晶格穩定或轉變、固溶體的形成或者形成了具有良好機械性能的全新化合物,并且硬質相與Al2O3性能上的差異也在一定程度上改善了涂層的力學性能。

Babu等[14]、王建萍等[15]研究了Cr2O3的添加對Al2O3涂層性能的影響,結果顯示,向Al2O3粉末中加入一定比例的Cr2O3粉末可以有效提高涂層的耐磨性能。圖3顯示隨著Cr2O3含量的增加,γ-Al2O3峰值逐漸降低,且α-Al2O3和Cr2O3峰值逐漸增加。由于Cr2O3和Al2O3具有相似的晶體結構,Al3+和Cr3+離子半徑相近,在高溫環境中表現出廣泛的固溶度,Cr3+置換Al3+,形成置換固溶體,穩定了α-Al2O3的晶格,阻止其向亞穩相γ-Al2O3轉變。隨著Cr2O3含量的增加,涂層的孔隙率基本上呈現降低的趨勢,主要得益于Cr2O3和Al2O3之間的固溶反應。Cr2O3粉末硬度高于Al2O3粉末,且發生固溶強化作用可以一定程度上提高涂層的強度和硬度,提高耐磨性能。Grimm等[16]也發現向Al2O3中加入Cr2O3、TiO2兩種粉末時,Cr2O3可與Al2O3或TiO2形成各自的固溶體,抑制γ-Al2O3的產生和六價鉻的形成,提高沉積效率,與純Al2O3涂層相比,耐磨性明顯提高,其中當Cr2O3作為主要相時耐磨性最好。

圖3 不同Cr2O3 含量涂層的X 射線衍射圖[15]

Zhang等[17]在Al2O3粉末中加入12%(摩爾比)的Y2O3,并在此基礎上加入一定量的TiO2,結果顯示AYT2 涂層中存在3 個區域(A區為富Al2O3區,B區 為Al2O3、Y3Al5O12區,C區為富Y2O3、Y3Al5O12區),如圖4所示。由于Al2O3和Y2O3反應生成Y3Al5O12,形成以Y3Al5O12為骨架(圖4(a)白色區域)包圍α-Al2O3(圖4(a)黑色區域)的結構。該結構具有良好的硬度和韌性,且三維網狀結構起到較好的抗裂紋擴展作用,涂層表面光滑,具有較好的耐磨性能。經過抗拉結合強度試驗發現,添加TiO2后AYT2 涂層的結合強度(23.78 MPa)高于AY 涂層(22.15 MPa)。這是因為TiO2的加入緩解了涂層與基體間的殘余應力及裂紋等缺陷的產生,且三維網狀結構的存在起到了較好的抗裂紋擴展的作用。陶瓷層與黏結層、黏結層與基體之間表現為良好的機械結合。機械結合機制主要依靠熔融粉體材料冷卻收縮包覆粗糙表面來實現,且涂層表現為典型的熱噴涂層狀結構。添加TiO2后,涂層中的孔隙明顯減少,相較于純AY 涂層的孔隙率7.9%,AYT2 涂層的孔隙率降低到了5.4%,AY 涂層和AYT2 涂層截面的顯微形貌如圖5所示。Mehar等[18]在AT13 的基礎上加入20%Y2O3,發現相較于AT13 涂層,添加Y2O3后涂層中α-Al2O3的衍射峰強度更強。這是因為Y2O3可以穩定涂層中的α-Al2O3,并且Al2O3和Y2O3相互反應生成新的化合物,涂層孔隙率降低。但由于Y2O3的質地較軟,添加Y2O3后涂層的硬度比AT13 涂層低。另一方面,Y2O3的加入提高了Al2O3-13wt.%TiO2復合涂層的熱傳導系數,削弱陶瓷層與基體之間熱膨脹系數不匹配的差異,減少涂層中殘余應力的產生,相比AT13涂層有更強的斷裂韌性,耐磨性能更好。

圖4 (a)和(b)分別為高倍放大下AYT2 涂層截面的顯微形貌圖和B區三維網狀結構顯微形貌圖[17]

圖5 (a)和(b)分別為AY 涂層和AYT2 涂層截面的顯微形貌圖 [17]

Younes等[19]研究發現,Al2O3-25wt.%ZrO2涂層耐磨性能良好,是因為噴涂過程中ZrO2由正方結構轉變為單斜結構,且ZrO2顆粒主要分布于Al2O3晶界處,起到釘扎作用,產生晶界強化,阻礙Al2O3晶粒的長大,細化了晶粒。在Al2O3涂層中加入適量的ZrO2可以提高韌性,主要是因為在噴涂過程中ZrO2由于裂紋擴展的應力誘導,使ZrO2由正方結構轉變為單斜結構,出現相變增韌現象,提高了氧化鋁涂層的強度和韌性[19-20]。除了常見的高熔點氧化物的添加之外,稀有金屬因為具有很多優異的物理化學性能而被越來越多地應用于工業生產領域。黃豐等[21]在Al2O3-TiO2涂層中加入Ta 金屬,發現耐腐蝕性能明顯提高。這主要是因為鉭金屬具有強耐腐蝕性,經噴涂形成的Ta2O5同樣具有超強的耐蝕性,并且由于Ta 金屬具有較高的熔點,到達基體后可以有效地消除熔融的Al2O3、TiO2沉積在基體上冷卻后存在的收縮應力,減少涂層中裂紋、孔隙等缺陷的產生。

2.2 添加金屬(合金)材料

除了與氧化物配合使用進行噴涂外,工業中也常添加硬質合金或金屬材料進行涂層的制備。常見的合金材料(如鋁合金、鎳、鈷等)具有較高的強度、良好的熱傳導性能和導電性能,但是耐磨性能較差。在此類應用中,主要以Al2O3作為硬質相起到彌散強化的作用,并在噴涂過程中充當抑制形核質點,提高形核率,抑制晶粒長大,提高涂層抗變形能力和耐磨性。

Song等[22]采用大氣等離子噴涂技術制備了以Al2O3作為添加物的Fe-35Al 復合涂層,復合涂層的截面微觀結構如圖6所示。涂層與基體之間表現為良好的機械結合,界面處無明顯孔隙,涂層由FeAl、Fe3Al和Al2O3組成。實驗結果顯示,添加Al2O3后涂層磨損率為1.3×10-6mm3/(N·m),低于純FeAl 涂層的7.5×10-6mm3/(N·m)。純FeAl涂層的磨損表面較寬,存在較多黏連區域,且磨損表面出現較多氧元素富集。其主要原因是涂層在與磨粒接觸過程中發生氧化,可以判斷純FeAl 涂層的抗磨損機制是通過表面形成氧化物來實現的。同樣測試條件下,FeAl/Al2O3涂層的磨損表面較窄,磨損表面出現少量的氧富集。在磨損試驗過程中,破碎的Al2O3顆粒在涂層與磨粒之間充當第三體摩擦,起到潤滑作用,降低涂層的摩擦因數,減少涂層中黏連區的出現,如圖7所示。另外,研究發現FeAl/Al2O3涂層的硬度高于FeAl 涂層硬度,主要是因為噴涂過程中合金粉末發生反應生成硬質相FeAl,并且Al2O3顆粒彌散地分布于涂層中,起到彌散強化的作用。

圖6 復合涂層的截面微觀結構圖[22]

圖7 FeAl 涂層和FeAl/Al2O3 涂層磨損表面氧元素分布圖[22]

He等[7]采用等離子噴涂技術在7005 鋁合金表面制備了納米結構Al2O3-40%TiO2多相陶瓷顆粒增強的鎳基合金復合涂層,結果表明加入Al2O3-40wt.%TiO2多元相陶瓷顆粒后相較于純鎳基合金,涂層具有較低的摩擦因數和更小的磨損量,如圖8所示。一方面,這是由于Al2O3-40wt.%TiO2硬質顆粒在涂層中均勻分布,阻斷了塑變過程中γ-Ni 中的位錯,提高了變形抗力。另一方面,一些納米顆粒充當抑制形核質點,提高形核率,減小涂層晶粒尺寸,并且硬質顆粒在涂層中能夠阻止裂紋擴展和緩解疲勞斷裂,因此涂層強度和抗變形能力提高,涂層抗摩擦性能增強。同樣地,Mahdavi等[23]對比分析了不同粒徑Al2O3對Co 涂層的耐磨性影響,研究發現納米Al2O3的加入提高涂層硬度效果比微米Al2O3更明顯。這主要是因為納米粒子在涂層中分布更多、更廣、更均勻,且由于納米Al2O3顆粒的存在,減少了Co 基質的變形和位錯的運動。

2.3 添加稀土氧化物

隨著技術的發展,稀土以其獨特的物理和化學特性被廣泛應用于金屬及合金的表面改性[24-25]。研究發現,稀土元素可以從晶界分離雜質,抑制晶體的生長,細化組織結構,改變復合涂層的結構,提高基體表面的硬度和耐磨性,并且稀土元素的加入可以有效地提高熔池材料的潤濕性和流動性,降低熔池的孔隙度,平滑涂層表面[26]。

圖8 不同摩擦速率下不同涂層的摩擦因數和磨損量[7]

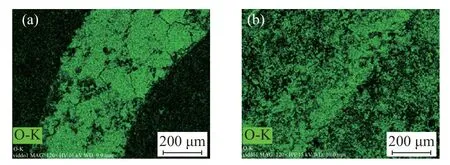

Al2O3-TiO2涂層中添加適量La2O3可改善涂層耐磨性。這主要是因為加入La2O3后降低了涂層的孔隙率,致密度提高,且硬度分布的分散性降低[27-28]。導致這一現象的發生主要是因為稀土氧化物具有較高的化學活性,易與涂層中的材料或者雜質發生反應,生成高熔點化合物或者第二相,且易偏聚于晶界處,阻礙晶粒長大,細化組織結構[29]。Kumar等[30]通過將CeO2添加到Al2O3涂層中來對陶瓷層進行改性,研究發現經過稀土氧化物添加后的涂層具有更高的硬度和耐磨性能。研究結果顯示,添加CeO2后涂層的硬度由改性前的17.20 GPa 提升到21.05 GPa。如圖9所示,改性涂層中稀土元素均勻分布在涂層中,說明CeO2成功地添加到涂層中,且組織結構更加細化,各加載摩擦狀態下改性涂層的摩擦因數均低于純Al2O3涂層。主要原因可以理解為:稀土具有較大的原子半徑,易占據晶界的位置,抑制晶粒的長大,細化組織結構,從而在滑動摩擦過程中提供有利的條件,降低摩擦因數,最終改善涂層硬度和耐磨性能。涂層均勻分布的CeO2能很好地緩解內應力,減少涂層中缺陷的產生,提高使用性能。稀土氧化物的存在可以抑制AZ91 鎂合金基體表面在熱噴涂過程中形成MgO等氧化物,提高涂層與基體之間的結合性能,這主要與稀土較強的氧化親和力有關。

圖9 A、B 為Al2O3-0.8CeO2 涂層表面形貌及元素分布;C 為兩種涂層在不同摩擦力作用下的摩擦因數圖[30]

顏建輝等[31]通過研究發現向AT40 材料中添加4%La2O3后,涂層的孔隙率顯著下降,由14.2%降至11.2%。稀土元素是表面活性元素,熱噴涂過程中,熔融La2O3傾向于在熔融AT40 表面分布,且La2O3和Al2O3接觸反應生成低熔點稀土鋁酸鹽LaAl11O18,以及AT40 顆粒接觸產生的毛細作用,在涂層成型過程中起到填隙的作用。經磨損試驗后,含稀土氧化物的涂層磨損面相對平坦且無較大的剝落區,主要是因為致密度相對提高。曾伶等[27]研究了La2O3含量對AT13 涂層的耐磨性影響,通過對磨損試樣進行質量損失對比發現,添加3%、6%和9% La2O3的涂層質量損失分別為3.3、4.0和3.8 g,均小于AT13 涂層磨損試驗后的質量損失(4.5 g),還發現La2O3的添加改善了AT13的潤濕性,提高了涂層的均勻性,降低其孔隙率。磨損試驗發現,添加稀土氧化物后,涂層的磨損機制仍為脆性剝落磨損和黏著磨損。由于La2O3的添加,提高了片層之間的結合性能,從而提高了涂層剝落抗力和裂紋擴展抗力。

2.4 添加低熔點緩沖相

單一組分的氧化鋁陶瓷涂層在應用過程中存在較大的局限性,其中因涂層韌性差以及與金屬基體結合效果差而導致的裂紋和涂層剝落是氧化鋁涂層在工程應用中的常見失效形式。為改善和緩解這一現象,研究人員開始在氧化鋁中加入低熔點、高膨脹系數的材料(如CaO、SiO2、TiO2等),作為緩沖相存在于涂層之中,起到松弛應力、減少裂紋產生、填充孔隙、降低孔隙率的作用,并且增加了涂層的韌性,提高了涂層的使用性能。

目前,工業生產中常用TiO2作為第二相添加來制備Al2O3-TiO2復合涂層。選擇TiO2作為第二相添加的原因在于:TiO2的熔點(1 850 ℃)比Al2O3的熔點(2 054 ℃)低,有較好的潤濕性,在涂層形成過程中可以起到良好的填隙封孔作用,降低涂層的孔隙率;其韌性比Al2O3高,減少了涂層中裂紋的產生;性能穩定,不易發生化學反應,具有良好的耐磨和耐腐蝕性能[10]。目前,尤以Al2O3-3wt.%TiO2涂層、Al2O3-10wt.%TiO2涂層和Al2O3-13wt.%TiO2涂層的研究較多。

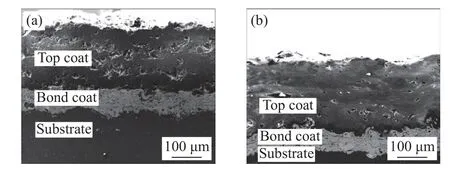

對于Al2O3陶瓷涂層而言,穩定相α-Al2O3既不溶于水,也不溶于酸和堿,非穩定的γ-Al2O3雖不溶于水,但能溶于酸和堿,因此會產生腐蝕現象,減少涂層的使用壽命[9]。Jia等[10]對比研究了Al2O3涂層、Al2O3-3wt.%TiO2涂層和Al2O3-13wt.%TiO2涂層的耐腐蝕性能差異,由各涂層相組成含量差異可以得出,TiO2的加入對Al2O3基涂層的耐腐蝕性能有顯著的提高,并且隨著TiO2含量的增加,涂層的耐腐蝕性能提高。其原因在于隨著TiO2含量的增加,可以抑制α-Al2O3向γ-Al2O3轉化,γ-TiO2轉變為α-TiO2,Ti4+可能進入γ-Al2O3空隙中取代一些微缺陷的位置。TiO2熱導率高、熔點低,在涂層中可以起到封孔填充、釋放應力、減少裂紋的作用,提高致密度。由圖10不難看出,AT13 涂層相較于AT3 涂層更加致密,孔隙較小,兩者孔隙率分別為1.5%和2.1%,這也是AT13 耐腐蝕性能得到提高的原因之一[10,32]。李興成等[33]在鎂合金表面等離子噴涂制備了Al2O3-13wt.%TiO2涂層,結果顯示在涂層制備過程中部分TiO2滲入Al2O3的晶格,產生固溶強化,而大部的TiO2黏接在Al2O3顆粒之間,提高了涂層的韌性、致密度和黏結強度。浸泡實驗表明,當浸泡時間過長時,涂層試樣的耐腐蝕性能反而低于基體的耐腐蝕性能。這主要是因為腐蝕介質通過涂層孔隙與鎂合金基體接觸,使得陶瓷層與基體的交界處發生點蝕現象,腐蝕速率增大,削弱涂層與基體之間的結合性能,最終導致涂層剝落。因此,在鎂合金表面制備氧化鋁-氧化鈦復合涂層時最好進行封孔處理,以提高涂層的耐浸泡腐蝕性能。馬然等[34]研究了Al2O3-TiO2復合涂層中不同Al2O3含量對涂層硬度和電導率的影響。研究發現,隨著Al2O3含量的增加,涂層的孔隙增多,但涂層的硬度增加。其原因在于Al2O3的熔點高于TiO2,隨Al2O3含量的增加,涂層中含未熔融Al2O3的量增多,孔隙率增大,但Al2O3的硬度高于TiO2,故涂層硬度增加,并且涂層的導電性能主要取決于TiO2失氧。隨著Al2O3含量的減少,涂層的電阻率下降,因為Al2O3是良好的絕緣體材料,它的存在可以限制涂層中TiO2失氧。

圖10 (a)和(b)分別為AT3 涂層和AT13 涂層的截面顯微結構[10]

研究發現,不同的噴涂功率對所制備涂層的結構和性能影響比較大。張志剛等[35]以不同的噴涂功率制備了AT13 涂層,工藝參數設置如表1所示。研究發現,隨著噴涂功率的提高,涂層中α-Al2O3向γ-Al2O3轉變逐漸增多,并且涂層的孔隙率從1.6%降低到0.38%。圖11為不同功率條件下制備的AT13 涂層。從圖中可以看出:在功率22.88 kW 的噴涂條件下,涂層中存在較多半熔融顆粒以及孔隙、微裂紋等缺陷;以29.12 kW 功率進行涂層制備發現粉末可以均勻致密地鋪展開來,能夠完全熔融和沉積,使涂層中的孔隙得到更好填充,提高涂層致密性。通常,影響等離子噴涂涂層的因素除了功率以外,還有主次氣體流量、送粉速率、噴槍至基體表面的距離等,因此在實際生產中常采取正交試驗的手段來對大氣等離子噴涂進行工藝參數優化,并通過極差分析等手段對各影響因素進行主次鑒別[36-37]。

表1 等離子噴涂工藝參數[35]

圖11 不同功率下制備AT13 涂層表面SEM 形貌[35]

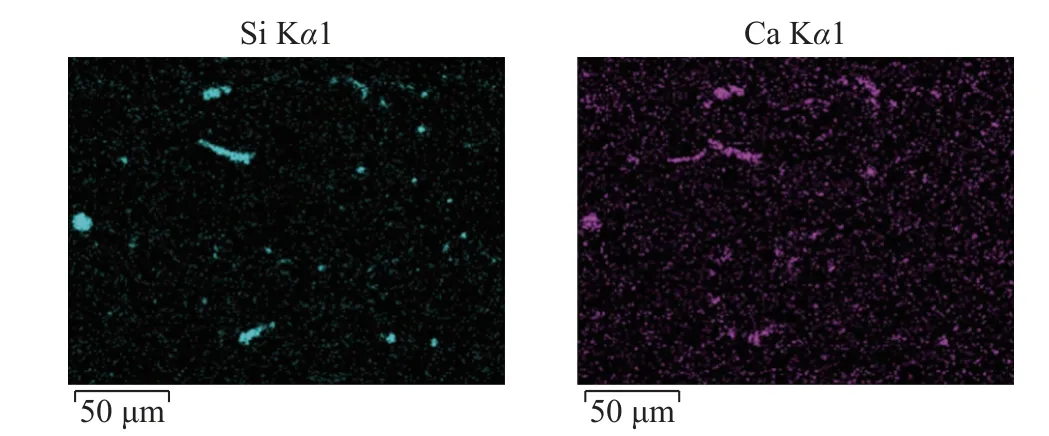

玻璃粉體材料因在高溫下表現出良好的流動性,也開始應用于等離子噴涂領域。Wang等[32]研究發現,在Al2O3-13wt.%TiO2陶瓷粉末中加入Na2OCaO-Al2O3-SiO2基玻璃粉末,能有效提高涂層的耐腐蝕性能。實驗結果顯示,玻璃粉末為非晶相,它的加入沒有改變涂層的主要相。由圖12不難看出涂層中Si和Ca 元素呈微小層片狀分布在涂層中,說明玻璃熔塊有良好的流動性,熔融液滴充分擴展及蠕變,填充了涂層中的孔隙和微裂紋,提高了涂層的致密性。張昊等[38]在Al2O3-13wt.%TiO2粉體基礎上添加不同比例的CaO-MgO-Al2O3-SiO2(G) 硅酸鹽玻璃粉,并通過等離子噴涂技術制備涂層。研究發現,添加玻璃粉體材料之后涂層在相組成上沒有發生改變,可能是由于復合涂層中陶瓷相比例較大,玻璃相彌散分布于陶瓷相之間,未形成明顯的非晶態相衍射峰。如圖13和圖14所示,微觀結構上,摻雜玻璃粉末之后涂層熔融區鋪展面積增大,孔隙明顯減少,4 種涂層的孔隙率分別為純AT13 涂層13.2%、GA-1 涂層11.4%、GA-2 涂層7.8%和GA-3 涂層8.8%。這主要是由于熔融玻璃粉末具有較低的黏度和較好的流動性,在涂層形成過程中可以起到良好的填隙作用,且在涂層中起到了黏結作用,提高了涂層的致密度。但當玻璃粉末摻雜到G∶AT13=3∶10 時,涂層表面出現微裂紋,如圖13(d)所示。這可能是由于在等離子噴涂快速冷卻過程中脆性玻璃粉體材料導致應力集中造成的,因此玻璃粉體材料的摻入量不宜過高。

圖12 復合涂層截面Si和Ca 元素分布[32]

圖13 AT13 涂層和GA-X 玻璃陶瓷復合涂層表面形貌[38]

圖14 AT13 涂層和GA-X 玻璃陶瓷復合涂層截面形貌[38]

2.5 添加碳基材料

碳基復合材料在增強材料耐磨性、耐腐蝕性、機械性能以及微觀結構上起著重要的作用。目前,已發現當石墨烯及氧化石墨烯與陶瓷材料和高分子材料配合使用時,耐磨性、耐蝕性及機械性能有顯著提高。片狀石墨烯材料可以依附于基體中起到潤滑的作用,碳納米管材料以其優異的力學性能也逐漸被應用于陶瓷涂層的改性中[39-40]。

Amudha 等[39]的研究發現,運用Al2O3-2wt.%GO(氧化石墨烯)制備等離子噴涂涂層的斷裂韌性明顯高于純Al2O3涂層,這是因為石墨烯和氧化鋁的界面滑動效應和裂紋橋接現象所致。Mohammed等[41]在Al2O3-3wt.% TiO2的基礎上加入一定質量分數的碳納米管材料(CNTs),發現與未加碳納米管涂層相比,復合涂層具有更低的孔隙率,還發現涂層中半熔融區面積隨碳納米管含量的增加而增加,CNTs 對涂層的力學性能起到了明顯的強化作用,在一定范圍內隨碳納米管含量的增加而增強。周亮等[40]運用噴霧造粒的方法制備了碳納米管(CNTs)/Al2O3復合團聚粉末,并運用等離子噴涂手段進行涂層制備,研究發現涂層的致密度隨著CNTs 含量的增加而提高,隨CNTs 含量從6%增加到12%,涂層孔隙率從10%降低到6.7%,斷裂韌性從48 MPa 提高到了90 MPa。這是因為CNTs 具有較高的熱導率,熱噴涂過程中可以改善陶瓷材料的熔融性能,有利于粉體顆粒熔化,并且CNTs 的加入明顯提高了涂層的斷裂韌性。這主要是因為CNTs 的增韌效果和涂層中孔隙率的減少,并且部分CNTs 的橋接作用以及其良好的熱性能改善了與Al2O3的熔合,使得兩者之間達到較好的冶金結合。但是,隨著CNTs 含量從6%增加到12%,涂層的洛氏硬度由68.58 HRA 降到了50.90 HRA。這是因為與CNTs 相比,Al2O3的硬度更高,因此當涂層中CNTs 含量增加時涂層的硬度減小。Feng等[42]研究了不同碳基材料對Al2O3-13wt.% TiO2涂層耐磨性能的影響,各涂層斷面微觀結構如圖15所示。研究發現分別添加石墨烯納米片(GN)和石墨粉末(Gpt)的兩涂層沒有明顯的層狀結構,表現為板條狀結構。這表明碳基材料的添加改善了陶瓷材料從熔融態向凝固態的重構過程,提高了涂層的致密程度。相比之下,GN/AT13 涂層孔隙率最低,Gpt/AT13 涂層次之,AT13 涂層孔隙率最高。這可能是由于陶瓷熔滴中的金屬陽離子與帶負電碳基材料(石墨結構中的自由π 電子使其帶負電)間親和力較強,形成了緊湊致密的結構。添加石墨烯納米片后,AT13 涂層的摩擦因數和磨損率降低了13%和到19%。這主要是因為摩擦過程中形成一種含石墨烯的過渡層,起到潤滑的作用。另外,由于石墨烯納米片的嵌入可吸收涂層中的應力,提高涂層的結合強度,提高了涂層的斷裂韌性。

圖15 (a)、(b)、(c)分別為AT13 涂層、Gpt/AT13和GN/AT13 涂層的斷面微觀結構[42]

3 多涂層結構

因陶瓷涂層與金屬基體之間熱膨脹系數不匹配,常增設一個過渡層或以梯度涂層結構制備涂層,或者采用多涂層結構。這樣可以緩解分散由熱性能差異引起的熱應力,提高涂層與基體之間的結合性能,并且多涂層結構可以對前一層涂層進行封孔,降低孔隙率。

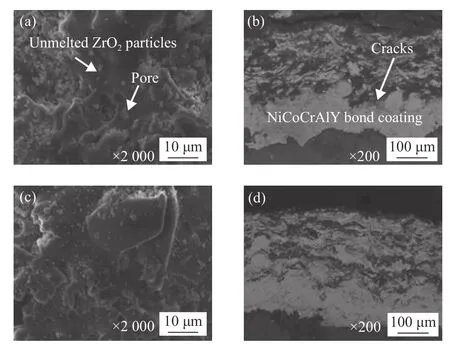

Yan等[43]研究發現以Ni/Al-Al2O3設置3 層梯度涂層的耐腐蝕性能遠優于單層Al2O3涂層,約為130 倍,并且梯度涂層中成分梯度相差越小,厚度越大,涂層耐腐蝕性能越好。研究結果顯示,梯度涂層層間無明顯分界,且減少了連通孔隙的出現,提高了涂層的致密度,這是梯度涂層提高耐腐蝕性能的主要原因。因為在梯度涂層制備過程中,可以實現對上一層的孔隙進行填充,使連通孔隙轉變為偽連通孔隙結構,使腐蝕液不易直接接觸基體,減少了腐蝕失效的發生。Chen等[44]通過對比研究發現,NiCoCrAlY-Al2O3-ZrO2梯度涂層(5 層)(梯度涂層設計見表2)的耐腐蝕性能和抗熱震優于傳統雙層涂層(黏結層和工作層)。這主要是因為梯度涂層減小了各涂層間的熱膨脹系數差異,釋放熱應力,減少了涂層中微裂紋的產生,并且NiCoCrAlY熔點較低,具有較好的韌性,可以很好地填充涂層中的孔隙,提高層間結合。經抗拉強度試驗后得出,雙層結構涂層的抗拉強度為32.56 MPa,低于梯度涂層抗拉強度(45.83 MPa)。圖16為雙層結構涂層和梯度涂層表面和截面微觀結構。雙層結構涂層表面粗糙,存在較多孔隙,層間存在明顯的分界且存在裂紋,而梯度涂層表面熔融區鋪展面積更大,較為光滑,層間無明顯分界,各成分呈梯度分布。另外,梯度涂層熱沖擊失效是由于在熱噴涂過程中合金氧化形成氧化物,進而產生應力集中造成的。Sathish等[45]分析對比了Al2O3、ZrO2、Al2O3/ZrO2和ZrO2/Al2O3共4 種涂層,結果顯示雙層結構涂層的耐腐蝕性能都優于單層涂層,其中Al2O3/ZrO2涂層的微觀表面均勻致密,耐腐蝕性能最好。這主要是因為ZrO2具有較好的韌性和較低的熱導率,以ZrO2作為頂層可以起到很好地封孔和釋放應力的作用。而以Al2O3作頂層,會因為ZrO2熱導率低,使頂層Al2O3具有更好的流動性,形成更多板條,容易產生熱應力,增加孔隙率。

表2 梯度涂層設計[44]

圖16 雙層結構涂層(a)、(b)和梯度涂層(c)、(d)表面及截面微觀結構[44]

4 后處理

除了以上加入第二相粒子作為添加物改善涂層和多涂層的常用方法,后處理也是一種有效的方法。目前,常用的后處理方法有封孔處理、激光重熔以及熱處理3 種方法。

封孔處理一般指的是運用有機溶劑或無機溶劑滲入到涂層中發揮作用[46],主要是以此后處理方法來降低涂層的孔隙率。司力瓊等[47]以有機硅透明樹脂為封孔材料,研究了常規浸漬封孔和超聲激勵封孔對AT13 涂層耐腐蝕性能的影響。研究發現,運用超聲激勵進行封孔后的涂層孔隙率最低,較未封孔前降低了70.53%,耐腐蝕性能最好。超聲激勵封孔的應用可以減少常規浸漬封孔由于毛細管壓力而無法深入微小孔隙和微裂紋而帶來的缺陷。雖然有機密封膠具有良好的滲透性,但耐磨性較差,難以滿足500 ℃以上的高溫應用[48]。隨著研究的深入,納米材料被加入到密封劑中,以此來提高密封劑的力學性能和耐腐蝕性能。Shao等[49]采用含有5wt.%納米Al2O3的磷酸鋁溶液對Cr2O3-Al2O3涂層進行封孔處理,實驗發現密封劑很好地滲入涂層,進入孔隙實現填充,使涂層孔隙率降低,明顯提高了涂層的耐蝕性。采用無機密封后的涂層經600 ℃保溫30 min,發現涂層的體積收縮率小,熱處理前后涂層的耐腐蝕性能無明顯差異,說明采取無機材料密封可以很好地改善涂層在高溫下的作業情況。

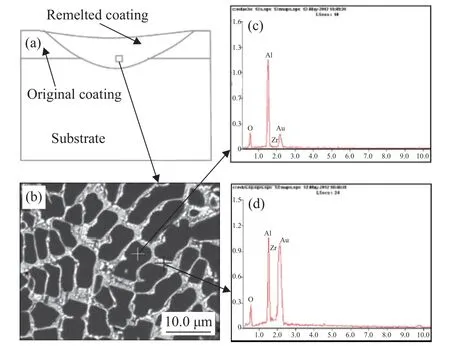

激光重熔是使熱噴涂涂層致密化、降低孔隙率、進一步促進基體與涂層冶金結合、顯著提高涂層性能、消除等離子噴涂涂層缺陷的有效方法[50-51]。Yu等[52]對等離子噴涂Al2O3-20wt.%ZrO2涂層進行了激光重熔后發現,重融后的涂層中γ-Al2O3的含量低于等離子噴涂涂層中γ-Al2O3的含量。這主要是因為激光重融過程中溫度較高,達到了γ-Al2O3的相轉變溫度,又轉變為α-Al2O3穩定相。由圖17發現,激光重熔前元素在基體-涂層界面處發生突變,而激光重熔后突變消失。這說明基體元素在基體-涂層界面附近擴散,激光處理后的機械結合轉變為冶金結合,提高了涂層與基體之間的結合性能。圖18為重熔區顯微結構及不同微區EDS結果。由圖可知,激光重熔后涂層中呈現一種網狀結構,Al 在晶粒中富集,Zr 被驅逐到晶界,Zr 的富集填補了晶粒間隙,提高了重熔涂層的致密性。該結構的存在也在一定程度上提高了涂層的韌性,由5.96 提高到了13.4 MPa·m1/2。另外,由于激光重熔后涂層結構更加均勻致密,因此涂層顯微硬度也從12.3 提高到了17.6 GPa。Yang等[53]也發現對Al2O3-40wt.%TiO2涂層激光重熔后,γ-Al2O3完全轉化為α-Al2O3,等離子噴涂的典型層狀結構消失,形成細小的等軸晶,組織均勻致密。與此同時,激光重熔后顯著降低了熱噴涂涂層中的氣孔、微裂紋、表面粗糙度和未熔顆粒,使處理后涂層的微觀結構更加均勻致密,如圖19所示。在相同磨損試驗條件下,激光重熔后的涂層在磨損試驗后質量損失為0.037 2 g,小于等離子噴涂涂層磨損后的質量損失0.223 3 g。這也說明了激光重熔后涂層與基體之間結合性能得到提高,耐磨損性能得到改善。

圖17 激光重熔前后界面元素分布[52]

圖18 重熔區顯微結構及不同微區EDS 結果[52]

圖19 激光重熔前后涂層截面形貌[53]

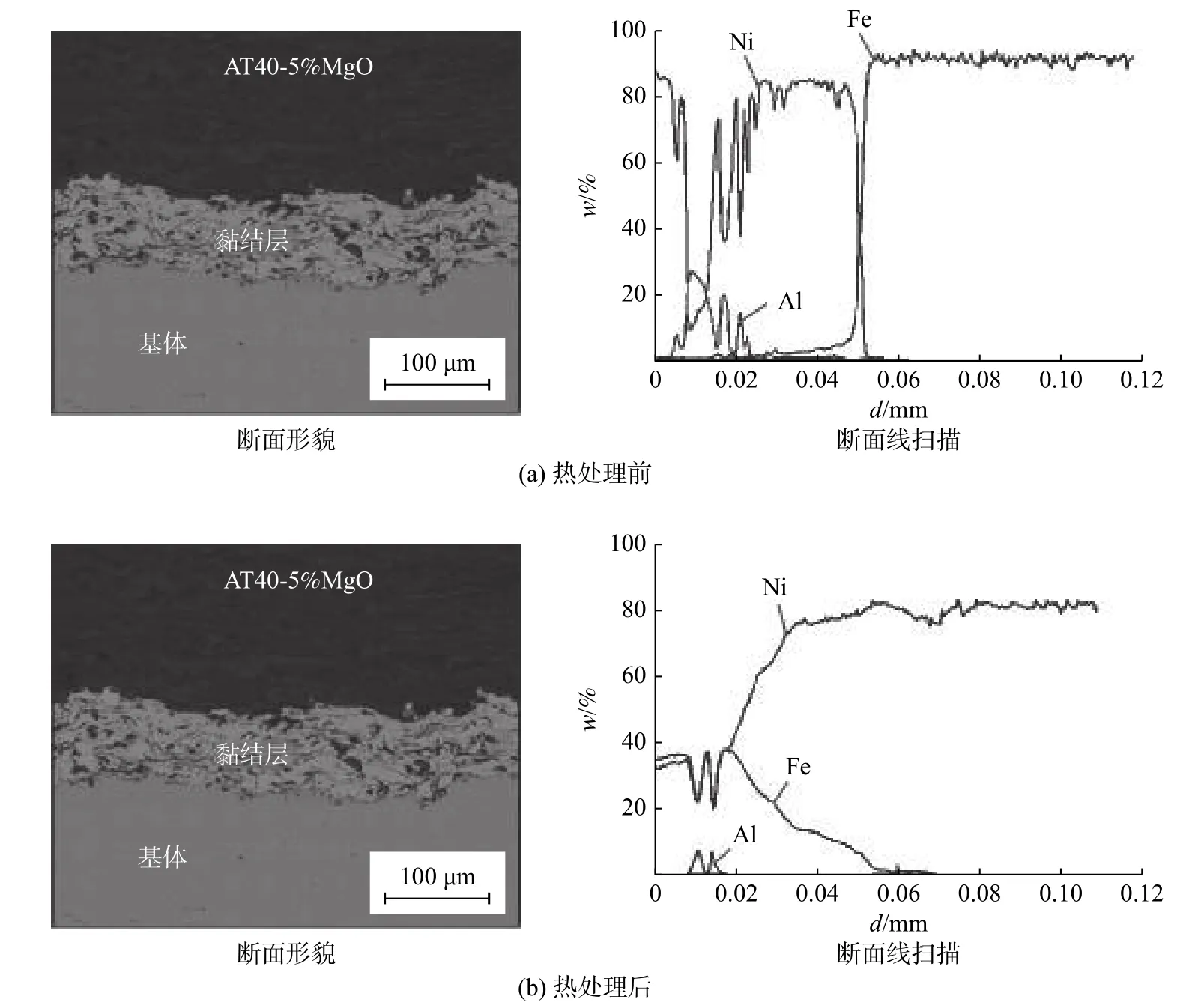

另外,通過熱處理的方式可以釋放涂層中的殘余應力,降低涂層中固有缺陷的進一步擴展,提高涂層的韌性和結合強度[54-55]。趙小健等[56]通過對比研究發現,AT13 涂層在400 ℃條件下低溫退火4 h 可以明顯提高涂層的斷裂韌性。這主要是因為經過低溫退火處理使涂層中由于不均勻冷卻收縮造成的殘余應力得到消除。袁鴻斌等[57]研究了AT13 涂層在不同溫度、不通氣氛和不同保溫時間條件下涂層的結合強度變化。結果顯示,在大氣、真空和氬氣氣氛下500 ℃保溫6 h 后,涂層孔隙率均有所降低,這是因為熱處理過程中涂層間粒子長大,孔隙減少。其中,真空條件下熱處理后,涂層孔隙率最低,孔隙率為10.32%,低于熱處理前的孔隙率12.75%,這是因為氣氛條件下空隙內的氣體受熱膨脹導致孔隙無法進一步減少。另外,熱處理后涂層的結合強度增強,主要是因為消除了涂層中的殘余應力,促進了涂層中粒子間的元素擴散,形成微冶金結合。圖20為不同熱處理工藝下6 h 保溫后涂層抗拉結合強度。可以看出不同氣氛條件下涂層得到最佳結合強度時的熱處理溫度是不同的。陳昆倫等[58]將AT40-5MgO 涂層置于氬氣氛圍中,分別在800、900和1 000 ℃溫度下保溫24 h,發現800 ℃和1 000 ℃熱處理后涂層的硬度更高,相較于熱處理前的硬度802 HV3N提高到1 042 HV3N和1 204 HV3N。其主要原因為在這兩個溫度條件下,新生成Mg2Al6Ti7O25相與陶瓷涂層中的界面相互擴散形成了釘扎,有助于其硬度的提高。還發現Ni-Al 黏結層與基體之間出現60~70 μm 的擴散區,黏結層與基體之間的界面消失,說明黏結層與基體間形成了冶金結合。圖21為1 000 ℃溫度下熱處理前后涂層界面SEM 形貌和線掃描結果。需要注意的是,退火時間太短,殘余應力無法完全釋放、消除。退火時間太長,涂層間粒子生長過大,反而會使涂層的斷裂韌性有所下降。另外,在大多數情況下,基體與氧化鋁基陶瓷涂層之間的熱學性能差異較大,進行熱處理時需考慮熱處理溫度對基體的影響,因此該方法存在一定的局限性。

圖20 不同熱處理工藝下6 h 保溫后涂層結合強度[57]

圖21 1 000 ℃溫度下熱處理前后涂層界面SEM 形貌和線掃描結果[58]

5 總結與展望

目前,等離子噴涂Al2O3基復合涂層以其工藝可控性好,耐磨、耐腐蝕性能好等優點,已經被廣泛應用于工業生產的各個領域,并且噴涂技術已相對成熟。但是,由等離子噴涂帶來的固有缺陷仍然是影響涂層耐磨、耐腐蝕和韌性的重要因素。因此,為了提高涂層的綜合使用性能,還需在以下方面對涂層進行深入研究。

1)作為提高涂層性能的主要方法,研究不同第二相粉體材料對涂層耐磨性、耐腐蝕性能和韌性的影響仍是十分必要的,并考慮多相粉體材料對涂層的綜合性能進行優化。

2)深入研究涂層后處理手段和方法(激光重熔、封孔處理及熱處理等),可以有效地提高涂層的耐磨、耐腐蝕性能和韌性。

3)與多數陶瓷材料一樣,Al2O3韌性較差,因此對其進行成分優化,得到具有良好韌性的涂層是一個重要研究方向。

4)考慮將具有良好性能的新型材料(碳基納米材料、稀有金屬、稀土氧化物等)應用于Al2O3基陶瓷涂層的制備,獲得具有優異性能的創新性涂層。