發電機組流場特性數值模擬及其散熱優化研究

譚禮斌,袁越錦

(陜西科技大學機電工程學院,陜西 西安 710021)

發電機組作為常用的應急供電設備,通常適用于移動性舞臺、學校、商場、信號基站及大數據中心等場合。隨著技術的發展和工業技術的強大,發電機組的應用范圍也越來越廣泛[1]。依據高性能和輕量化的設計要求,發電機組整體結構緊湊。機組內部結構包含發動機、風扇、油箱、變頻器、電機、點火器、起動器、散熱器等零部件[2-5]。在狹小的封閉空間內,發電機組工作時機艙內部溫度會很快升高,若內部部件不能得到及時冷卻,會嚴重影響發電機組的運行功率,且會因為內部溫度的升高,破壞零部件間的裝配關系,加大部件間的摩擦磨損,從而導致機組停機卡死現象。因此,為了保證發電機組的有效運行,必須對發電機組整機流場進行全面分析和合理評估,保證發電機組具備較好的散熱性能且能在安全工作內高效運轉[6]。

目前,隨著計算流體力學技術(computational fluid dynamics,CFD)的發展,采用虛擬仿真分析方法進行工程機械產品的設計與開發已得到學者們的日益關注[7-9]。張運峰[10]采用AMEsim 一維仿真工具搭建了柴油發電機組熱管理系統分析模型,分析了各個零部件特性對熱管理系統散熱特性的影響規律,提出了系統改進措施,保證設備具有良好的散熱性能。Xu等[11]采用CFD 軟件對發電機組流場特性進行了數值模擬及優化,研究了吸聲材料對散熱的影響,為發電機組結構改進提供了參考。基于CFD 技術的數值模擬方法可快速獲取整機內部流場分布信息,并針對性地進行流場優化,以提升產品性能。因此,本文基于CFD 基礎理論,對發電機組整機流場進行數值模擬,分析各冷卻風道風量分布情況,并采用單一變量控制方法進行發電機組冷卻風量提升的研究,獲取提升整機散熱冷卻風量的提升方案,為后續發電機組結構設計與改進提供參考。

1 物理模型

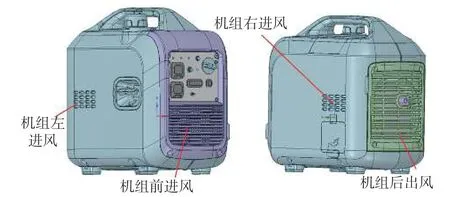

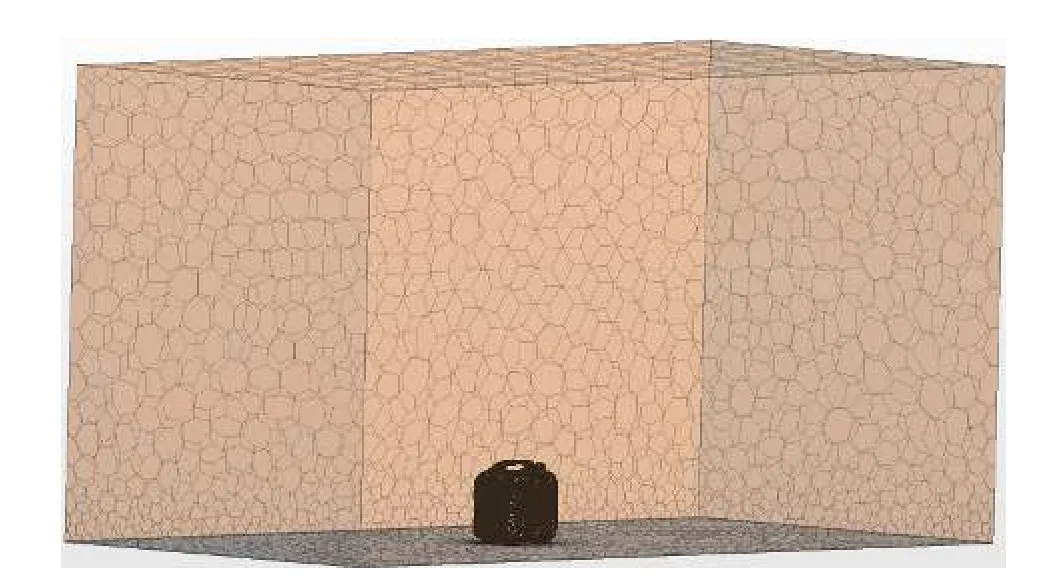

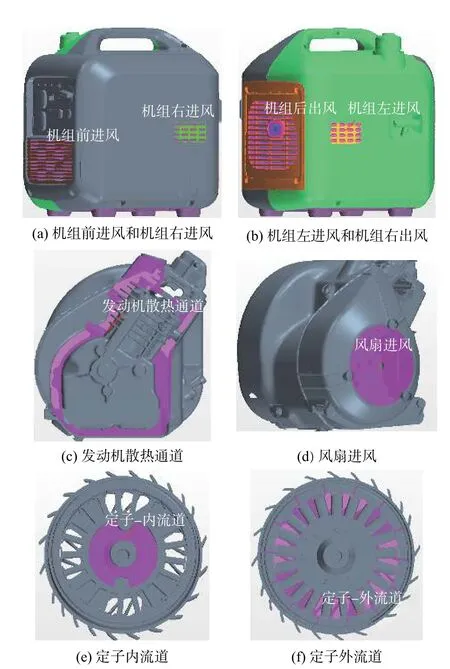

發電機組三維模型如圖1所示。圖中有3 個進風口和1 個出風口:機組前進風、機組左進風、機組右進風、機組后出風。采用CFD 分析軟件STAR-CCM+11.06 中多面體網格和邊界層網格技術對整機外流場計算域進行網格劃分,獲得如圖2所示的整機外流場計算模型。該模型網格數量為1 200 萬。該發電機組進行性能測試環境溫度為28℃,運行時對應的風扇轉速為3 600 r/min。圖3為發電機組內各冷卻風道截面示意圖,用來監測各冷卻風道風量值的大小,便于后續進行對比分析。

圖1 整機三維模型圖

圖2 整機外流場計算模型

圖3 冷卻風道截面示意圖

2 數學模型及邊界條件

選取STAR-CCM+中的k-ε兩方程湍流模型進行發電機組整機流場特性數值模擬。機組內氣流流動假設為不可壓縮的穩態流動狀態,過程中不考慮溫度變化,因此,相應的數學模型方程[12]如下。

1)連續性方程為

式中:u、v、w為速度分量,m/s;ρ為流體密度,kg/m3;Fx,Fy,Fz為體積力,N;μ為流體黏度系數,Pa·s;p是流體微元體上的壓力,Pa;?為拉普拉斯算子;t為時間,s;xi和xj為2 個方向坐標分量,m;ui為i方向速度分量,m/s;μt為渦流運動黏滯系數;k為湍動能,m2/s2;ε為湍動能耗散率,m2/s3;Gk為速度梯度產生的湍動能項;Gb為浮力產生的湍動能項;YM為膨脹耗散項;C1ε、C2ε、C3ε為經驗常數;Prk,Prε分別為湍動能k和耗散率ε的湍流普朗特數;Sk和Sε為用戶定義源項。

發電機組整體流場數值模擬計算中需要的邊界條件設置如下:1)風扇旋轉域旋轉速度為3 600 r/min,采用MRF(moving reference frame)方法實現;2)流體計算域入口設置為滯止入口(stagnation inlet),出口邊界為壓力出口(pressure outlet),環境溫度為28 ℃,流體屬性選擇為標準大氣壓下空氣。

3 結果分析與討論

3.1 風量分布分析

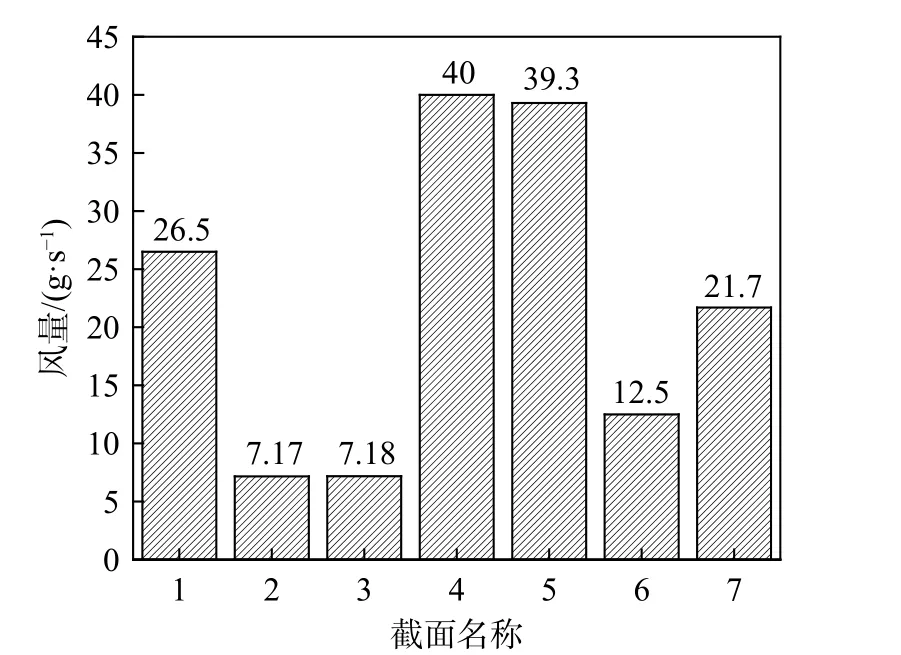

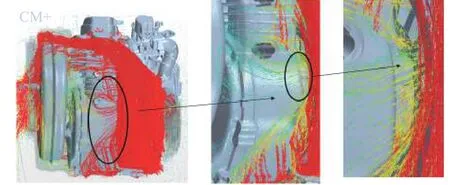

圖4表示發電機組各冷卻風道風量對比。從圖中可以看出,風扇進風風量為40 g/s,總風量相比同等規格的機組風量較小(整機風扇入口冷卻風量應在75 g/s 左右較宜[5])。從風道風量分布來看,電機定子內外流道風量分別為12.5 g/s、21.7 g/s,風量較大,有可能是熱風回流導致定子風量大,不利于定子的冷卻。圖5為發動機動力速度流線,用于查看電機處的回流。從圖中可以看出,電機處部分進風來源于發動機的熱風回流,這就是電機定子流道進風風量較大的原因。該熱風回流現象可嘗試添加隔風擋板進行消除。

圖4 冷卻風道風量分布對比

圖5 電機熱風回流現象

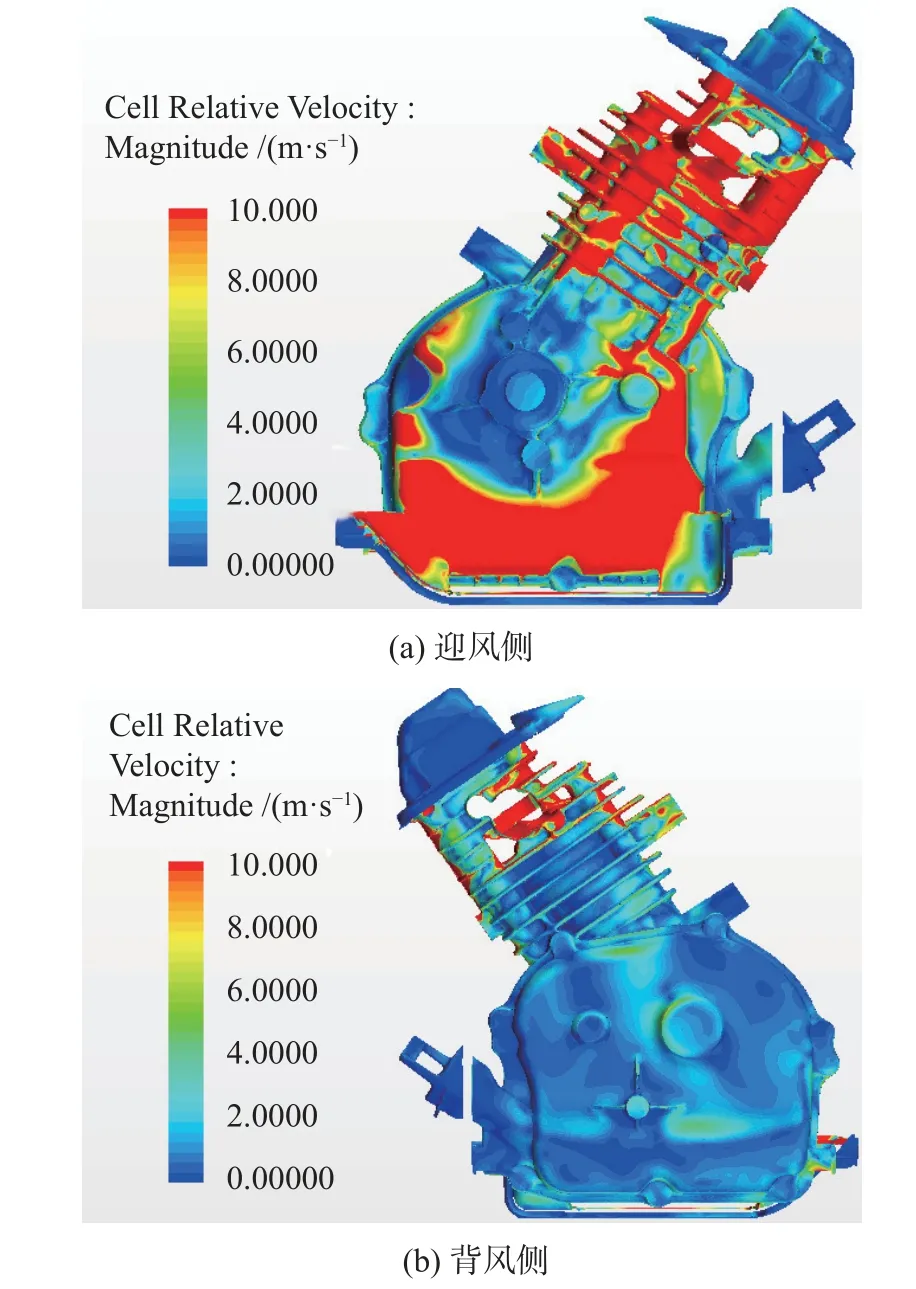

3.2 速度分布分析

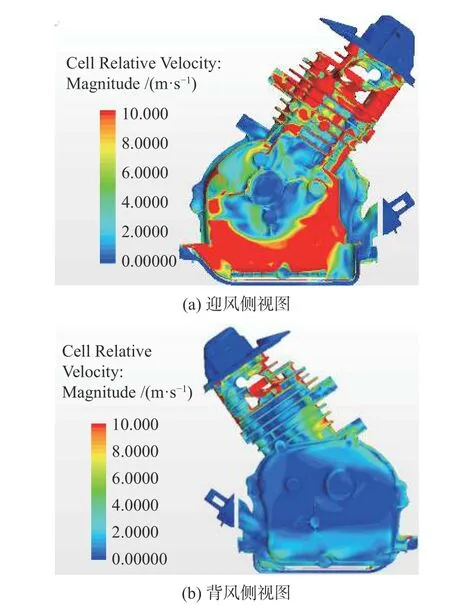

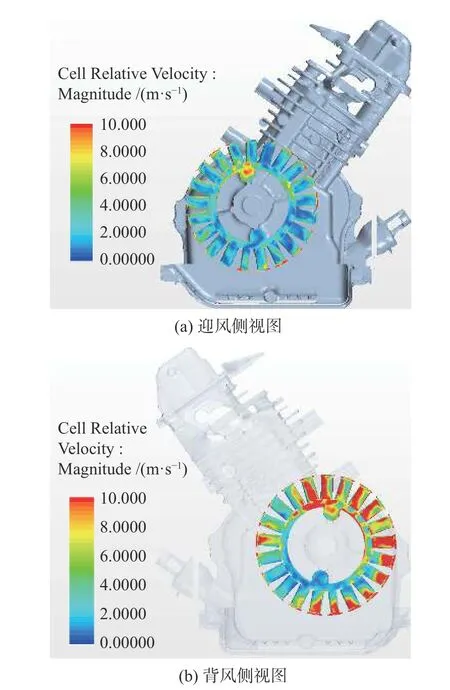

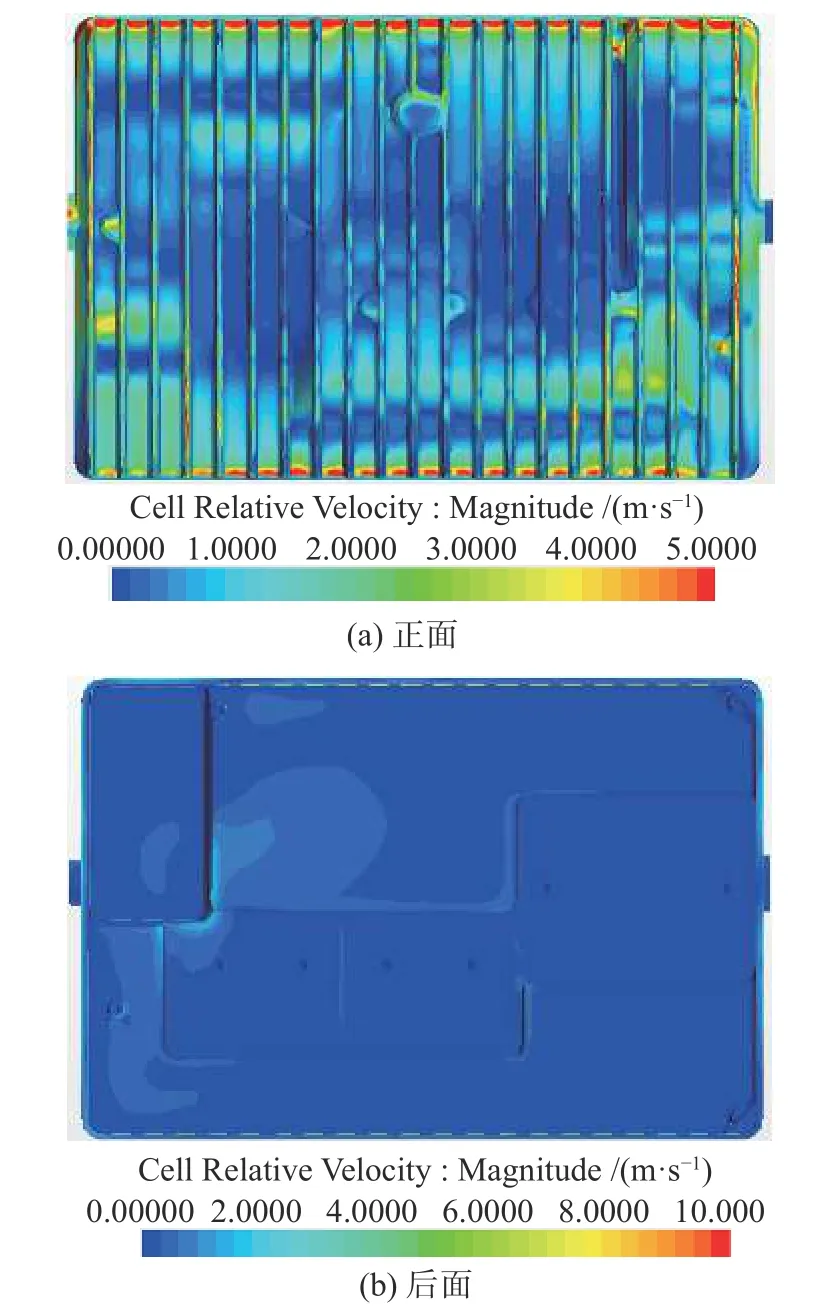

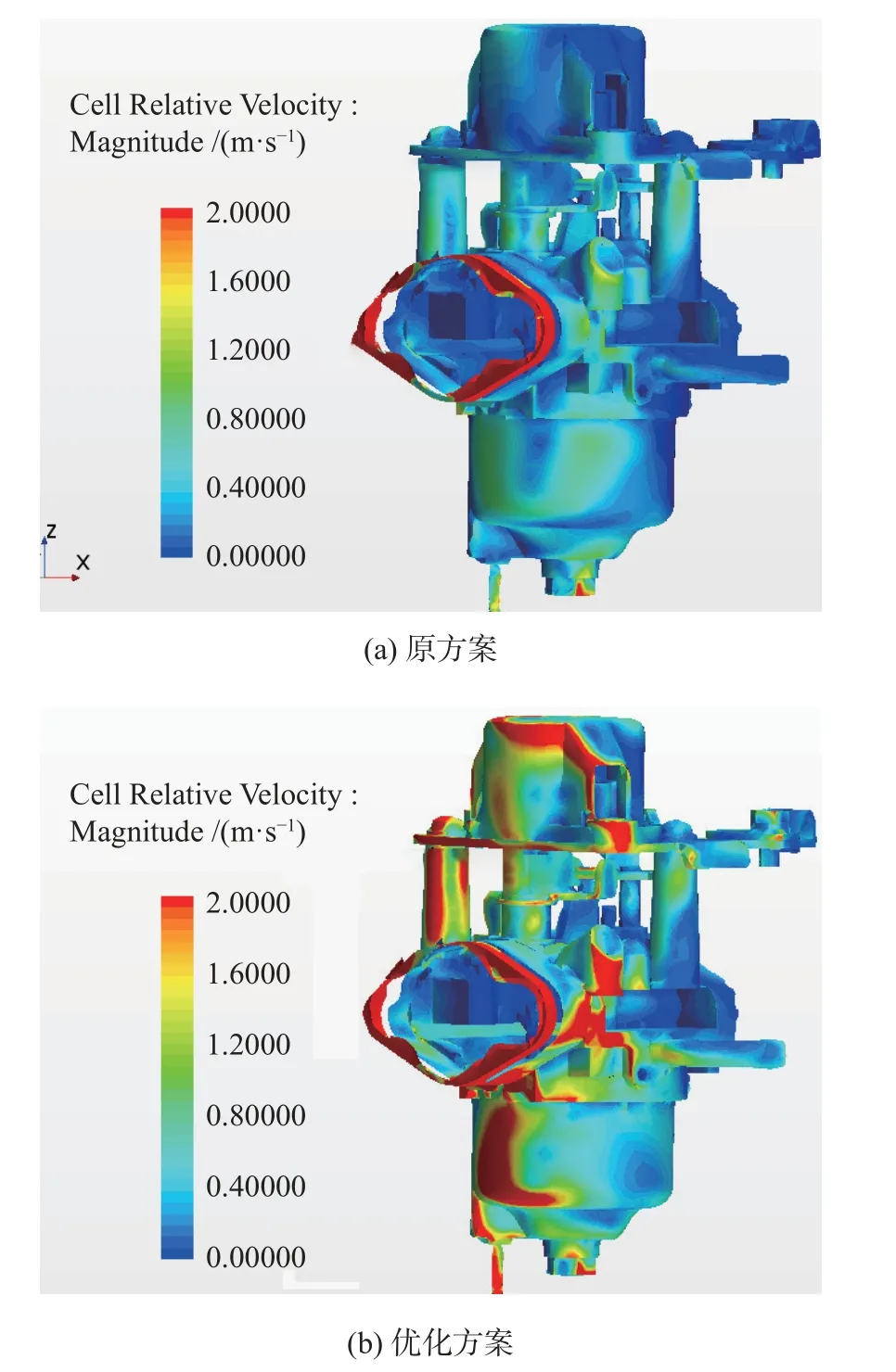

圖6—8分別為發動機表面速度分布、電機表面速度分布及變頻器表面速度分布云圖。從圖6可以看出,發動機迎風側表面速度分布較好,背風側表面速度分布較差。從圖7可以看出,電機背風側表面速度大,其原因是熱風回流至電機,風量大,從而速度大。熱風不利于電機的冷卻,需要對此處熱風進行隔斷。從圖8可以看出,變頻器正面的速度分布較合理,背面的速度較差,需要改善。從這3 個重要部件的表面速度分布來看,整機流場分布特性不合理,需要進行針對性地優化,以提升整機散熱性能。

圖6 發動機表面速度分布

圖7 電機表面速度分布

圖8 變頻器表面速度分布

3.3 單一變量控制方法進行風量提升方案研究

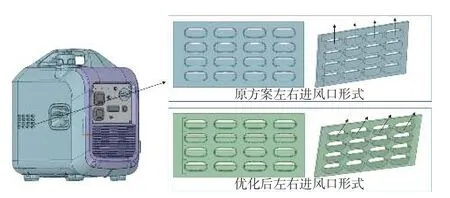

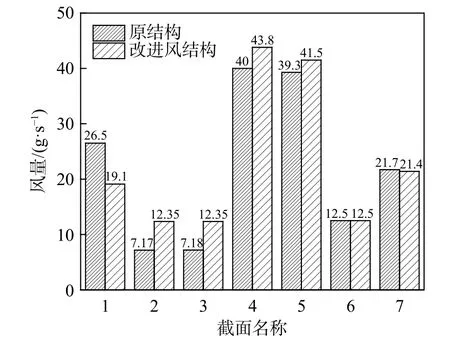

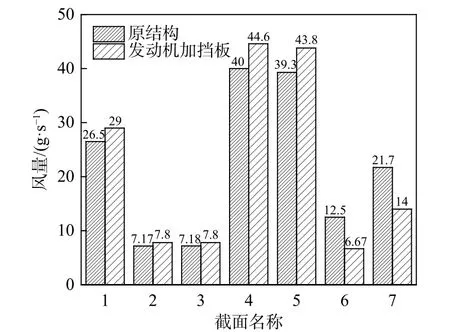

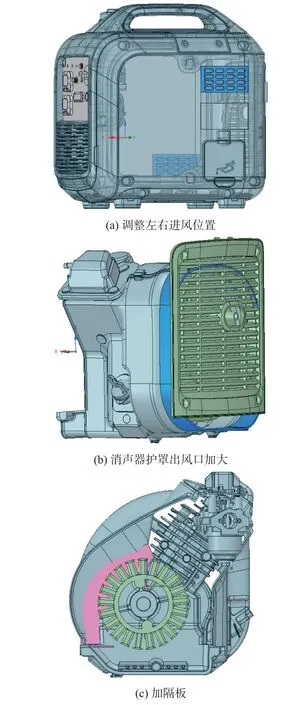

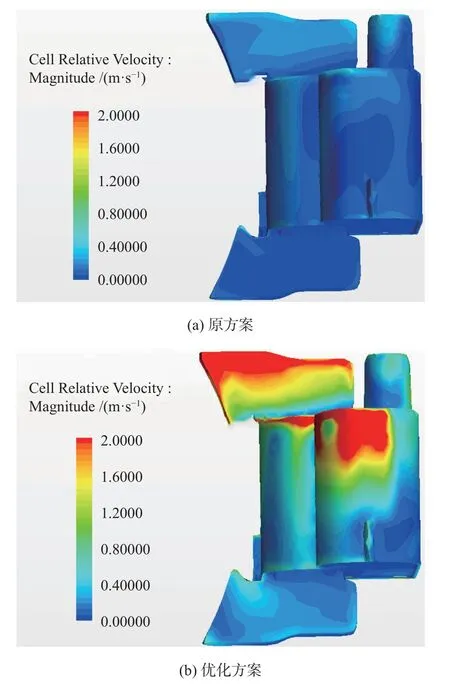

為了探究進風結構、出風結構及隔熱擋板等對整機流場特性的影響,現對該發電機組某一結構做單一改動,以判斷其對整機流場特性的影響,為后續優化方案提供參考。圖9為調整左右進風口形式示意圖。發電機組原結構左右進風口格柵角度為90°,氣流導向為垂直向上;調整后左右進風口格柵角度為80°,且格柵深度拉伸了2 mm,進風面積增加且氣流導向比原狀態平滑。圖10為原結構和改進進風結構下的冷卻風道風量對比。從圖中可以看出,左、右進風結構的改變,主要影響了機組的風量分配,前進風減少,而左右進風增加,對總進風影響變化不大(風扇入口風量從40 g/s 到43.8 g/s)。

圖9 調整機組左、右進風口形式

圖10 冷卻風道風量分布對比(改進風結構)

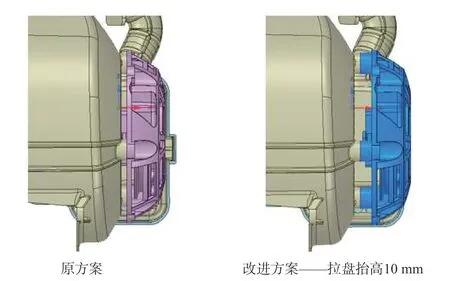

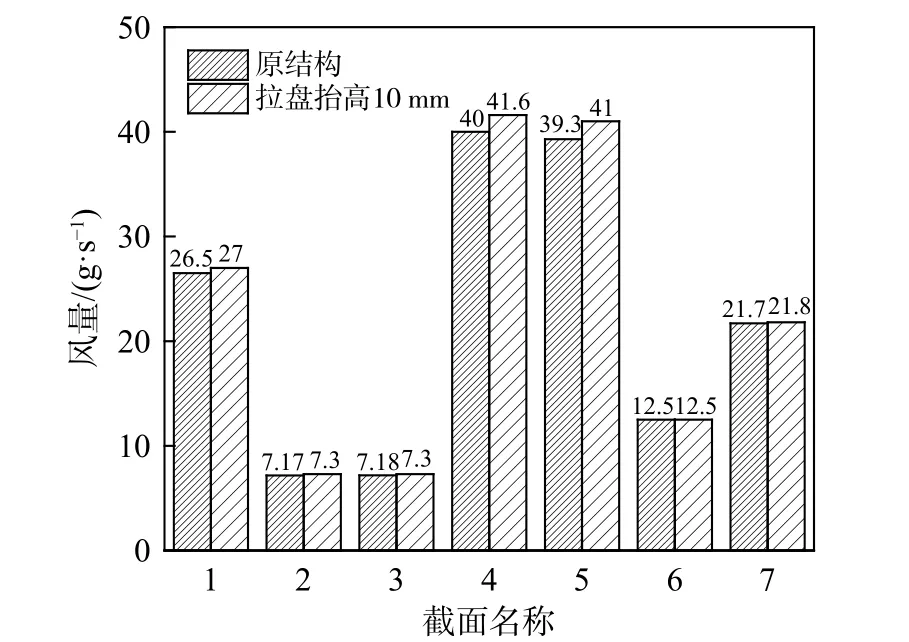

為了降低風扇前端進風阻力,調整了風扇拉盤(拉盤抬高10 mm)結構,如圖11所示。圖12為原結構和拉盤抬高10 mm 下的冷卻風道風量對比。從圖中可以看出,拉盤提高10 mm,機組進風量并沒有得到較大提升(風扇入口風量從40 g/s 到41.6 g/s),可以判定進風阻力不是造成機組進風量小的原因。

圖11 風扇拉盤抬高10 mm

圖12 冷卻風道風量分布對比(拉盤抬高10 mm)

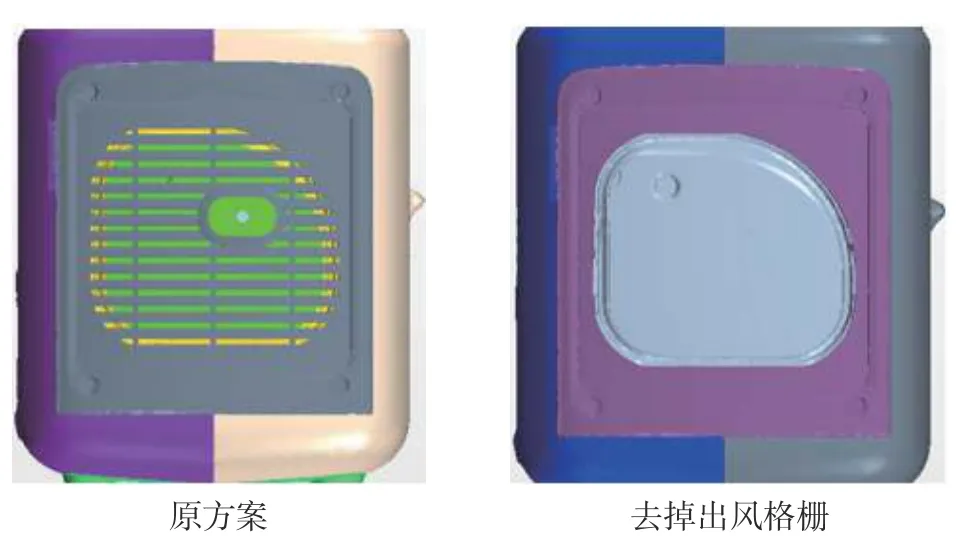

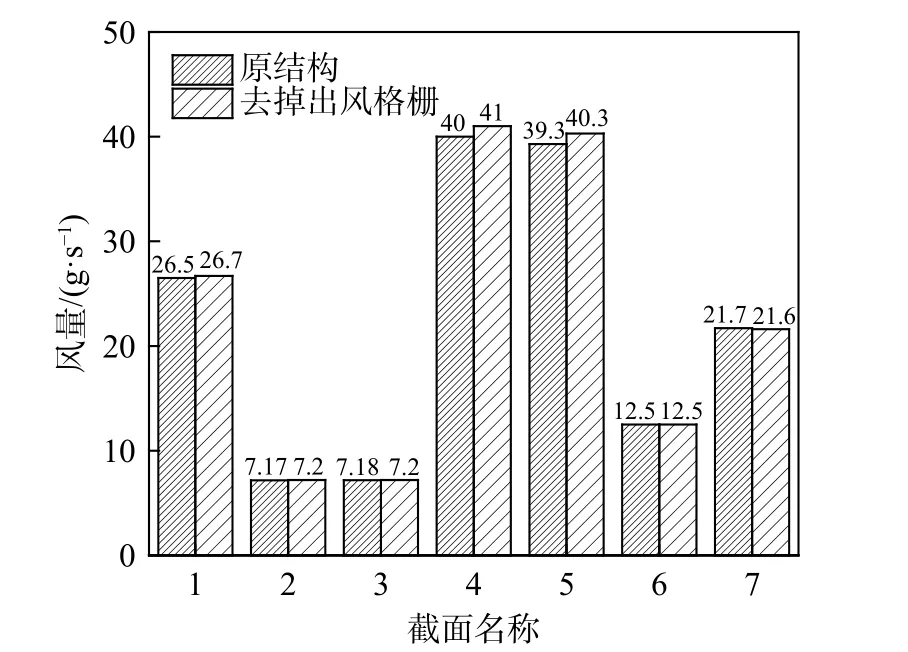

為研究出風阻力對機組風量的影響,將出風格柵去掉,如圖13所示,進行整機流場分析,得到圖14的原結構和去掉格柵后的冷卻風道風量對比。從圖中可以看出,去掉格柵后風量增加不明顯,說明影響機組出風阻力的關鍵不在于出風格柵。

圖13 去掉出風格柵

圖14 冷卻風道風量分布對比(去掉出風格柵)

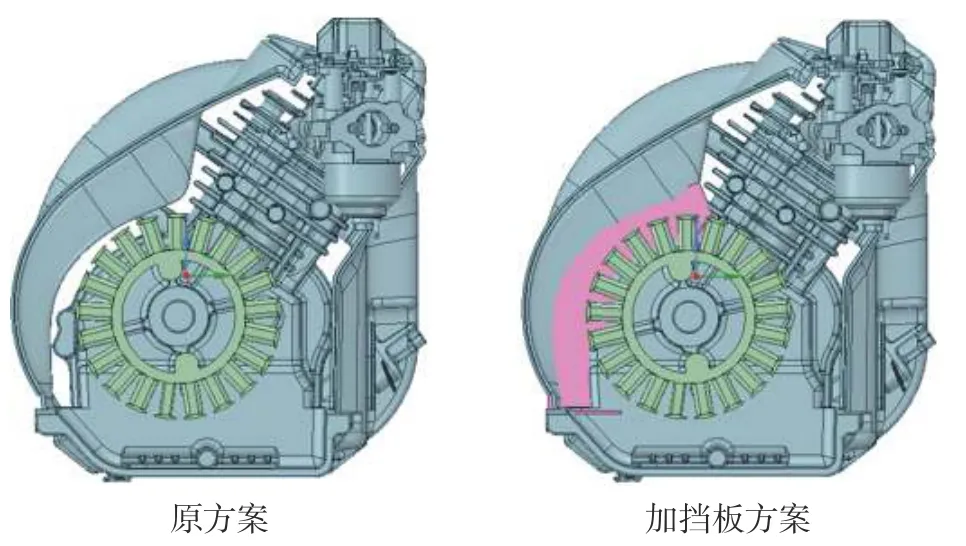

電機進風存在發動機的熱風回流,因此需要考慮添加擋板隔斷熱風回流,如圖15所示。圖16為原結構和發動機添加隔熱風擋板后的各冷卻風道風量對比圖。從圖中可以看出,電機定子進風量大幅下降,且總進風量提升了10%左右,說明加擋板不但阻斷了回流,而且可以增加機組進風量,后續將此改動在最終優化方案中體現。

圖15 發動機加擋板(隔斷熱風回流)

圖16 冷卻風道風量分布對比(發動機加擋板)

3.4 優化方案及流場結果對比

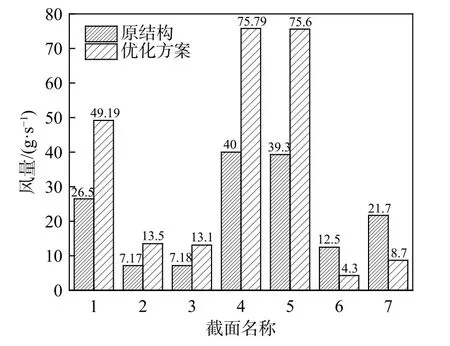

為了提升發電機組總進風量,前述單一變量控制方法對單一結構對風量的影響進行了研究,結合前述研究可以看出,改進進風結構、去掉出風格柵(改出風阻力)和添加出風擋板對整機冷卻風量都有提升,其中添加發動機擋板方案不僅隔斷了熱風回流且風量提升明顯。結合單一因素控制方法研究結果,提出圖17的發電機組結構改進組合方案。側風口向下移動110 mm,右側風口向上移動80 mm,左風口下移可兼顧油箱底部及點火器的散熱,右風口上移可以中和機組腔內上升的熱空氣;消聲器護罩出風口加大,正投影可看到發動機冷卻風道,可以降低機組出風阻力;發動機添加隔板,隔斷熱風回流。圖18為發電機組原結構和優化方案的各冷卻風道風量對比。從圖中可以看出:風扇進風量從40 g/s 提升至75.79 g/s,總風量提升明顯;電機流道風量明顯降低,原因是熱風回流被擋板隔斷,有利于電機的冷卻。

圖19為優化后的發動機表面速度分布。從圖中可以看出,箱體加擋板區域表面風速分布略差,但箱體背部表面風速分布變好。圖20為優化后的變頻器表面速度分布。從圖中可以看出,變頻器表面速度都略有提升,有利于變頻器的散熱。圖21—23分別為油箱、化油器、點火器表面速度對比。從圖中可以看出,優化后油箱、化油器、點火器的表面速度都明顯提升,有利于整機的散熱。

圖17 機組結構改進組合方案

圖18 冷卻風道風量分布對比(組合方案)

圖19 優化后的發動機表面風速分布

圖22 化油器表面速度分布

圖23 點火器表面速度分布

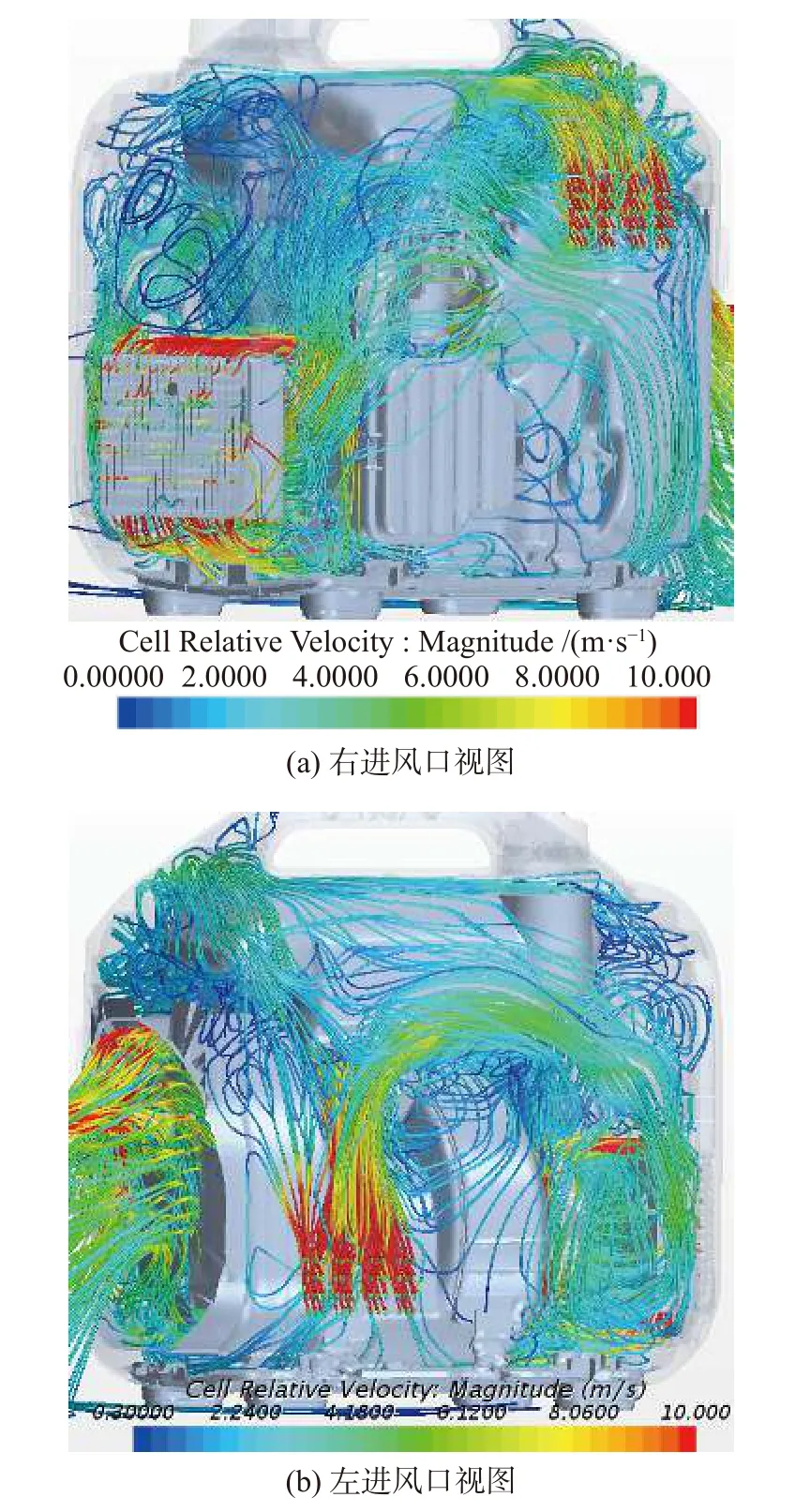

圖24為優化后的發電機組整機內部速度流線圖。右進風口上移后,油箱、缸頭蓋、化油器等關鍵部件的散熱均有所兼顧,且可以中和腔體內上升的熱氣流。左進風口下移后,油箱底部和側面以及點火器等關鍵部件的散熱同樣有所兼顧。發電機組總進風量增加,機組內空氣流速快,有利于發電機組的冷卻,保障其高效正常地運行。

圖24 優化后發電機組內部速度流線圖

4 結論

1)采用CFD 軟件STAR-CCM+對發電機組整機流場特性進行了數值模擬分析及結構優化研究,從整機流場分布來看,原結構風扇進風量為40 g/s,進風量較小,不利于整機冷卻。發動機熱風回流導致電機進風量較大,熱風循環可能會導致電機溫升大,不利于電機的冷卻。

2)通過單一變量控制方法研究發電機組風量提升方案,得出改進進風結構、去掉出風格柵(改出風阻力)和添加出風擋板對整機冷卻風量都有提升,其中添加發動機擋板方案不僅隔斷了熱風回流且風量提升最明顯。

3)依據單一變量控制方法研究結果,提出了調整進風口布置、增大消聲器護罩出口(減小出風阻力)和增加隔熱擋板的組合改進方案。改進后整機風量提升至75.79 g/s,總風量提升明顯;熱風回流被隔熱擋板充分隔斷,電機熱風循環減少,對電機的冷卻有利;油箱、化油器、點火器的表面速度明顯提升。發電機組總進風量增加,機組內空氣流速快,有利于發電機組的冷卻,可保障其高效正常地運行。研究結果可為發電機組結構設計與改進提供理論指導,從而快速鎖定散熱性能較優的發電機組樣機模型。