拖拉機電機冷卻水管疲勞斷裂失效分析*

田萬英 , 朱向楠 , 姜程香 , 師紅旗

(1.揚州工業職業技術學院,江蘇 揚州 225127;2.宿遷學院,江蘇 宿遷 223800)

某手扶拖拉機在使用中出現電機冷卻水管漏水的情況,漏水的電機冷卻水管由不銹鋼管與鋁制電機殼體通過過盈配合技術壓制而成,不銹鋼水管材料為X5CrNi18-10。在行駛過程中,冷卻水管出現了漏水的情況,打開后發現在水管與殼體連接處發生了斷裂。為了找出斷裂的原因,對斷裂后的電機冷卻水管進行了失效原因分析。

1 試驗方法

采用線切割對斷裂的冷卻水管進行切割取樣,采用SPECRTOMAXx-BT直讀光譜儀對冷卻水管進行化學成分分析,采用體視顯微鏡對斷裂的冷卻水管進行了宏觀低倍分析,采用金相顯微鏡觀察金相顯微組織形貌,金相侵蝕液為草酸電解液。采用掃描電子顯微鏡對冷卻水管斷口形貌進行掃描分析,另外通過掃描電鏡中EDS探頭對冷卻水管微區化學成分進行分析。

2 結果與討論

2.1 宏觀形貌分析

斷裂管斷裂位置如圖1(a)所示,從圖1(a)可以看出,斷裂位置位于冷卻管與鋁制電機殼體連接處,該處應力集中,受力最大。斷裂管道斷口宏觀形貌照片如圖1(b)所示,從圖1(b)中可以看出,斷口右上角比較平整,可以確定該處為斷裂管的斷裂源,左下角斷口比較粗糙,且斷口表面有很多臺階狀的特征,斷裂粗糙區是由于受力過大源區為正上方,斷裂形式為多源疲勞斷裂[1]。

圖1 斷裂位置及閥桿斷口宏觀形貌照片

斷裂源附近局部放大照片如圖2所示,從圖2中可以看出,在管壁的外表面有一圈剪切唇存在,說明外表面最后斷裂,即該不銹鋼水管的斷裂過程為從內表面向外表面擴展,且剪切唇區約占斷口總面積的5%,說明引起斷裂的應力很小,不銹鋼冷卻水管的斷裂模式為低應力高周疲勞斷裂。在疲勞源附近的內表面有明顯的劃痕存在,且每個劃痕對應一個疲勞臺階,說明內表面的劃痕為疲勞源發生疲勞斷裂,結合該處為彎頭處,該處制備過程需要彎管[2-4],該劃痕形成的原因可能為彎管時被彎管模具劃傷。

圖2 斷裂源附近宏觀形貌照片

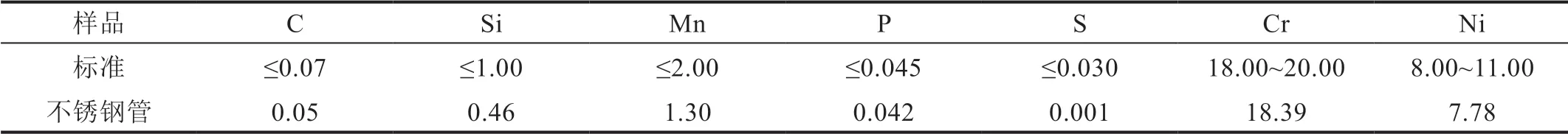

2.2 化學成分分析

不銹鋼管化學成分分析結果如表1所示,從表1中可以看出,除Ni含量偏低,其他成分均符合德國DIN 17440 (2006)標準規定的X5CrNi18-10不銹鋼化學成分要求,可以確定材料選擇無誤。

表1 不銹鋼管化學成分分析結果(wt.%)

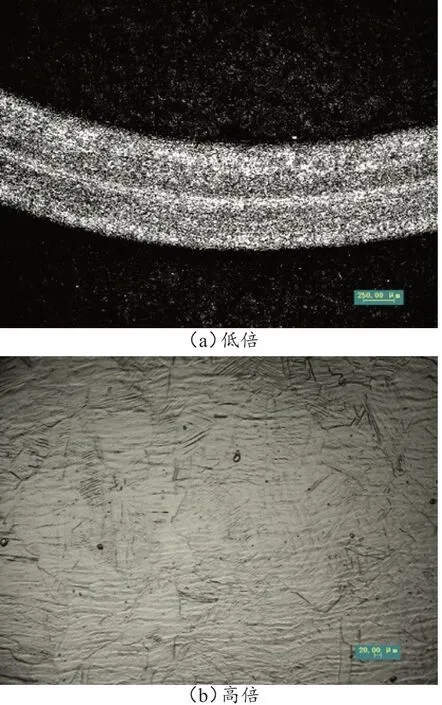

2.3 金相顯微組織分析

斷裂不銹鋼管基體金相顯微組織照片如圖3所示,從圖3中可以看出,不銹鋼管有纖維組織存在,纖維組織是由于加工塑性變形而產生的,說明加工后退火不充分。從圖3高倍金相顯微組織照片中可以看出,盡管高倍下晶界不明顯,但局部仍然可以看到孿晶組織存在,說明基體為奧氏體組織。

圖3 不銹鋼基體金相顯微組織照片

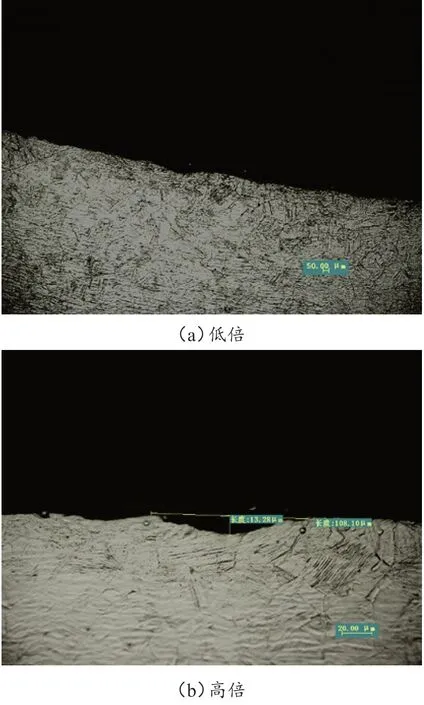

斷裂源附近金相顯微組織照片如圖4所示,從圖4中可以看出,斷裂源附近有凹坑存在,凹坑深度約13 μm,這也與宏觀照片中疲勞源附近的劃痕相對應。與基體組織相比,凹坑附近的晶粒內部可以觀察到明顯的滑移帶和形變組織,滑移帶和形變組織主要是由于大的塑性變形所致,說明凹坑附近受力較大[5-8]。因此凹坑形成原因與彎管加工工藝有關,主要是由于與管內壁接觸的芯棒摩擦所致。

圖4 疲勞源附近金相顯微組織照片

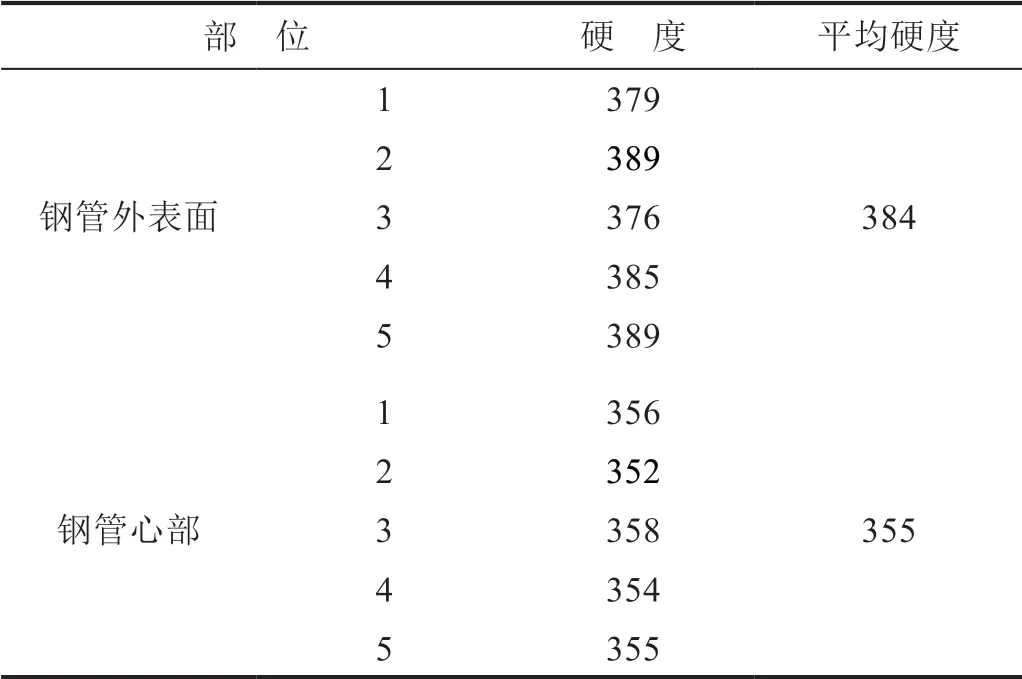

2.4 顯微硬度測試結果

顯微維氏硬度測試結果如表2所示,從表2中可以看出,斷裂源附近顯微硬度平均測試結果為384HV0.2鋼管心部平均顯微硬度平均測試結果為355 HV0.2,顯微硬度測試結果進一步表明由于與芯棒接觸,該處受到的加工硬化更大,硬度更高。

表2 顯微維氏硬度測量結果 單位:HV0.2

2.5 SEM微觀形貌分析結果

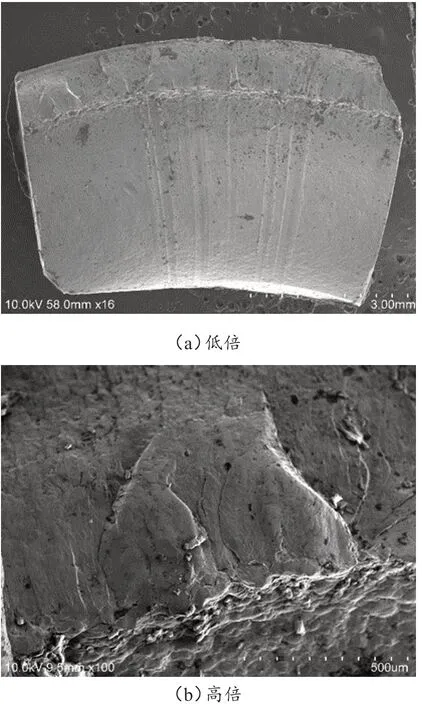

斷口SEM微觀形貌照片如圖5所示,從圖5中可以看出,疲勞源區有反復碾壓的痕跡,證明不銹鋼水管的斷裂機制為疲勞斷裂;擴展區有明顯的疲勞輝紋存在,也證明該不銹鋼水管的斷裂機制為疲勞斷裂[9-11]。

圖5 斷口SEM微觀形貌照片

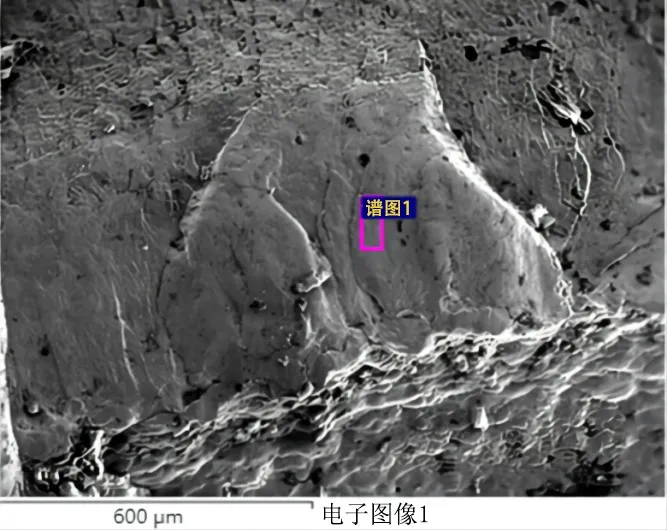

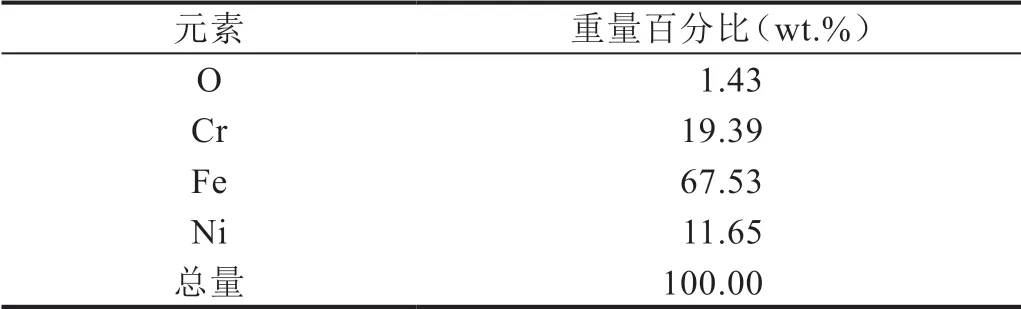

2.6 EDS微區化學成分分析結果

疲勞源區EDS微區化學成分分析結果如圖6、表3所示,從EDS微區化學成分分析結果可以看出,疲勞源區主要化學成分來自不銹鋼和O元素,未見腐蝕性強的S元素和Cl元素存在,可以進一步證明該不銹鋼水管斷裂的原因為疲勞斷裂,與腐蝕關系不大[12]。

圖6 疲勞源區微區化學成分分析結果

表3 疲勞源區微區化學成分分析結果

3 結論

1)不銹鋼冷卻水管斷裂的原因為疲勞斷裂。

2)由于彎管過程中芯棒與鋼管接觸處形變不均勻,導致不銹鋼水管內表面有加工劃痕。

3)斷裂源區的加工劃痕增加了疲勞斷裂發生的概率。