半自磨流程頑石返回和處理方式的設計探討

石旭,劉誼兵

蘭州有色冶金設計研究院有限公司 甘肅蘭州 730000

在有色行業(yè),礦石碎磨流程有“三段一閉路”和半自磨兩種方案。“三段一閉路”使用早,成熟穩(wěn)定;半自磨流程則可以省去破碎工段的中、細碎環(huán)節(jié),在縮短流程、縮小占地面積、促進環(huán)境友好、提高選礦自動化等方面優(yōu)勢顯著,成為了中大型選廠的首選方案[1-2]。

近年來,半自磨流程在越來越多大型選礦廠實現(xiàn)了穩(wěn)定應用,基于綠色礦山的建設要求,越來越多的中小型選廠也開始選擇半自磨流程。據(jù)了解,2007年,規(guī)模僅為 450 t/d 的甘肅某金礦采用半自磨流程,實現(xiàn)了成功投產(chǎn),且各項指標良好。由于礦料最大塊度為 350 mm,磨礦細度 -200 目為 55%,該選廠同時省去了粗碎和球磨環(huán)節(jié),即采用單段半自磨流程[2]。

盡管半自磨流程在生產(chǎn)中具有較多優(yōu)點,但也存在一些缺點,其中頑石量的確定以及頑石處理方式的選擇一直是難題。

頑石是指在半自磨作業(yè)過程中形成的難以磨細的塊狀礦石,這些塊狀礦石中往往含有大量有用礦物,如不加處理就隨意丟棄不但會造成資源浪費,還會造成環(huán)境污染[3]。文獻 [4] 表明,半自磨破碎頑石所占的能耗約為整個磨礦能耗的 20%。由于半自磨流程中頑石量無法通過試驗準確獲得,所以究竟要不要配置頑石破碎環(huán)節(jié),頑石是自返還是用帶式輸送機返回,是在磨礦車間內(nèi)還是車間外返回,在進行設計時,都應根據(jù)具體情況進行選擇。

1 幾種常見的頑石返回方式

1.1 利用自返式圓筒篩直接返回半自磨機

自返式圓筒篩是一種兩層篩[5](見圖 1),半自磨物料通過格子板孔 (或排礫孔) 流入篩體后隨著正向螺旋逐漸向前運動。在這個過程中,小于篩孔的顆粒會通過篩孔由漏斗給入旋流器泵池;大于篩孔的顆粒則繼續(xù)向前螺旋運動,到篩子底部后再隨著內(nèi)層篩的反向螺旋向后運動,并最終通過半自磨機排料端中心孔返回半自磨機內(nèi)。

圖1 自返式圓筒篩示意Fig.1 Sketch of self-returning trommel

自返式圓筒篩是最簡單、最經(jīng)濟的一種頑石返回方式,且不需要專門設置管理人員,適用于一些小規(guī)模或頑石量少的半自磨選廠。但對于規(guī)模稍大或頑石量較多的選廠,弊端就會顯露:當頑石或碎鋼球通過反向螺旋返回半自磨機后,它們往往尚未得到充分的沖擊或研磨,就又通過格子板孔 (或排礫孔) 進入自返式圓筒篩,如此往復循環(huán),對半自磨機的處理量和穩(wěn)定性造成影響。因此,當決定用此方式進行頑石返回時,半自磨機選型要考慮一定的富余量[6]。

1.2 利用單螺旋分級機在磨礦車間內(nèi)返回

螺旋分級機的優(yōu)點是構(gòu)造簡單、工作穩(wěn)定可靠、操作方便。水槽傾角一般為 12.0°~ 18.5°,分級粒度越細,傾角越小。其與磨機配置時,需同時考慮螺旋分級機的給料坡度 (一般 >15°) 和反砂槽的坡度 (一般 >30°)。甘肅某 500 t/d 金銻礦選廠采用φ4.0 m×1.4 m 半自磨機,利用 FLG2000 螺旋分級機進行頑石返回,水槽在標準基礎上加長 2.7 m,安裝傾角為 18.5°[7-8]。

當半自磨機直徑大于 4 m 且配置螺旋分級機時,為滿足反砂槽的坡度要求,除需要增加水槽長度外還需要增大水槽角度。增加水槽長度需要對設備進行定制,增大水槽角度則容易因沉降面積減小而造成“跑粗”。因此,利用單螺旋分級機返回頑石的方式目前只成功應用在φ4.0 m×1.4 m 半自磨機的選廠,其他更大型號的半自磨機應用實例未見報道。此外,利用螺旋分級機進行頑石返回,除對高差有要求外,對場地面積也有一定要求。

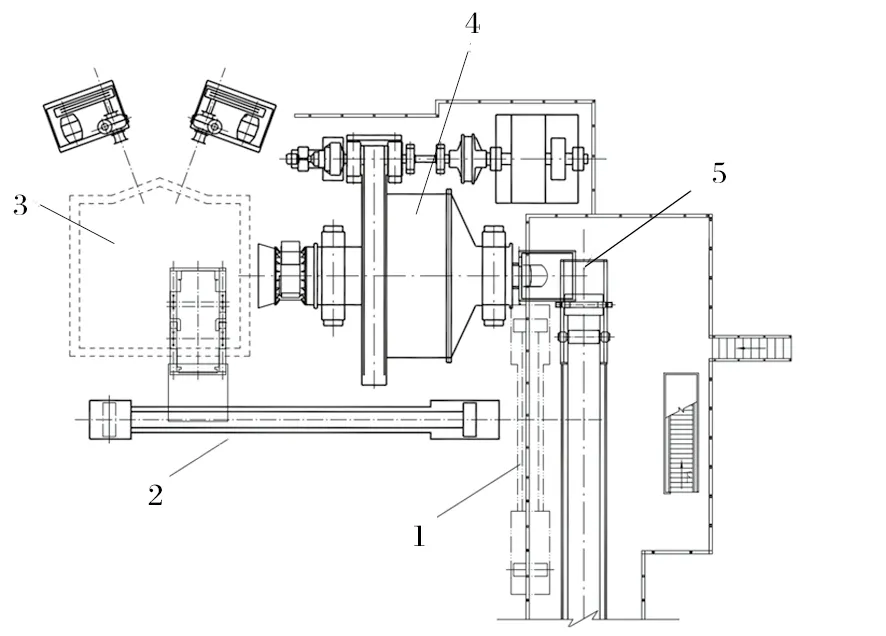

1.3 利用大傾角帶式輸送機在磨礦車間內(nèi)返回

利用大傾角帶式輸送機在磨礦車間內(nèi)進行頑石返回具有節(jié)約場地、利于統(tǒng)一管理的優(yōu)點,適用于不需要頑石破碎的半自磨流程。圖 2 所示是一種常見的配置方式,半自磨出料先通過一臺直線篩,篩下物料直接進入砂泵泵池,篩上頑石通過一條 TD75 帶式輸送機給入大傾角帶式輸送機,大傾角帶式輸送機卸料漏斗直接插入半自磨給料輸送帶的卸料漏斗中。

圖2 利用大傾角帶式輸送機進行頑石返回配置方案Fig.2 Configuration scheme for pebble return with largeobliquity belt conveyor

1.4 利用帶式輸送機和轉(zhuǎn)運站在磨礦車間外返回

利用帶式輸送機和轉(zhuǎn)運站 (頑石破碎間) 在磨礦車間外返回是適應性最廣的一種配置方式,無論是否需要對頑石進行破碎都可采用該配置。如圖 3 所示,直線篩或圓筒篩篩上頑石通過 1 號頑石輸送帶廊道給入 2 號頑石帶式輸送機或頑石破碎間內(nèi)的圓錐破碎機緩沖倉,再匯入半自磨給料帶式輸送機。由于《有色金屬選礦廠設計規(guī)范》規(guī)定“半自磨頑石角度不應大于 12°”,在選用該配置方案時,一定要設計好轉(zhuǎn)運站距磨礦車間的距離及地坪標高。

圖3 利用帶式輸送機和轉(zhuǎn)運站 (頑石破碎間) 進行頑石返回配置方案Fig.3 Configuration scheme for pebble return with belt conveyor and transfer station (pebble crushing workshop)

一直以來,由于無法確定半自磨的頑石量,是否配置“頑石破碎”也較難判斷。根據(jù)筆者近年來的設計經(jīng)驗,一般情況下,對于礦石硬度為中等及以上、規(guī)模 3 000 t/d 以上的選廠都宜設頑石破碎。同時,還需考慮給料礦石性質(zhì)的變化,頑石處理宜設計成活流程,在同一選廠內(nèi)既可進入圓錐破碎機,又可直接給入帶式輸送機,推薦的頑石破碎配置方案 (含頑石旁路系統(tǒng)) 如圖 4 所示。

圖4 推薦的頑石破碎配置方案Fig.4 Recommended configuration scheme for pebble crushing

2 頑石處理方式的發(fā)展

2.1 破碎后的頑石返回半自磨排料直線篩

云南某鉛鋅礦目前處理規(guī)模為 3 000 t/d,半自磨機型號為φ6.0 m×3.0 m,裝機功率為 1 300 kW,負荷率在 90% 以上;球磨機型號為φ4.5 m×7.6 m,裝機功率為 2 500 kW,負荷率為 82%。由于處理流程出現(xiàn)半自磨和球磨負荷不均衡的情況,現(xiàn)場進行了頑石返回改造,將未破碎頑石全部用大傾角帶式輸送機返回至二段球磨中,但頑石在球磨中難以破碎,不斷累積,使球磨出現(xiàn)脹肚現(xiàn)象,該方案只運行三天就被迫中止。究其原因,球磨適宜的給料粒度為 12 mm 以下,而有的頑石粒度高達 70 mm,頑石外形圓滑,與鋼球接觸面積小 (點對點),且球磨機所加鋼球直徑較小 (φ80 mm),無法使頑石得到充分研磨。

因此,對于半自磨機負荷大于球磨機的流程,可嘗試將頑石破碎后再返回球磨機,亦可嘗試將頑石破碎后返回半自磨機的排料直線篩。這樣既可控制球磨機的進料粒度,保證球磨機的磨礦效率;也可降低半自磨負荷,提高整個流程的處理量。選用此流程需注意的是,直線篩增加新的來料會對篩子選型及篩孔選擇造成影響[9]。

2.2 利用 X 射線分選機處理頑石

甘肅某鉛鋅礦選廠處理能力為 5 000 t/d,設計考慮富裕系數(shù)為 1.2,實際處理能力為 6 000 t/d,采用單系列 SABC 流程,選用φ7.0 m×3.5 m 半自磨機、φ5.03 m×8.0 m 溢流型球磨機和 CH420 圓錐破碎機。起初頑石占有量約為 23.5%,頑石破碎機一直開啟;后期礦石性質(zhì)改變,頑石量減少,若現(xiàn)場破碎機開啟,則會造成能耗的浪費,但直接棄用又會對半自磨的穩(wěn)定性和處理量造成影響。鑒于此,現(xiàn)場決定嘗試利用 X 射線分選機處理頑石。

使用 X 射線分選機時,粉塵會對分選造成不利影響,因此需先對頑石進行濕式作業(yè),再通過調(diào)整篩孔和格子板孔 (或排礫孔),將合適粒度 (10~ 60 mm)的頑石直接給入 X 射線分選機。此方案在該鉛鋅礦選廠應用時效果良好,平均拋廢率達 50%,Pb、Zn 回收率在 94 %左右,拋出的廢石累積后還可當作粗骨料進行售賣。

2.3 利用跳汰機進行頑石和介質(zhì)的分離

有學者研究提出,對于 +50 mm 的礦石與介質(zhì)宜在半自磨機中循環(huán);對于 -10 mm 的物料,可以直接給入二段球磨機中進行細磨;但對于 +10 -50 mm 的物料,不能直接拋棄,若直接給入二段球磨當中,則會極大降低二段球磨的效率,大大增加磨礦工藝能耗。現(xiàn)試驗將這部分物料通過怕細不怕粗的跳汰機進行頑石與介質(zhì)的高效分離。試驗結(jié)果表明,跳汰機排出的重產(chǎn)品只有介質(zhì),輕產(chǎn)品只有頑石,如此,再將頑石破碎后給入二段球磨機。該方案利用重選的方法,為解決 SABC 流程中磁力弧和除鐵器除鐵效果差的問題提供了一種新思路,同時也可解決有些半自磨選廠中存在的半自磨機與球磨機負荷分配不均的問題。

3 結(jié)語

(1) 頑石問題是半自磨流程中不得不面對的一大難題,頑石量的多少既影響半自磨機的選型,又影響整個選廠的配置方案,對頑石的處理方式還關系到整個流程的處理量、能耗和穩(wěn)定性等。因此,在設計前應充分研究分析礦石性質(zhì),類比同類型礦山磨礦功指數(shù)等都是半自磨設計的關鍵因素。

(2) 在實際生產(chǎn)中推薦頑石在車間外返回,頑石破碎設計成帶有旁路系統(tǒng)的活流程;對于鉛鋅礦 (或鎢礦) 而言,對頑石進行 X 射線分選是一種較為經(jīng)濟的方案。

(3) 半自磨流程已成為有色領域大中型選廠的首選碎磨流程。但由于半自磨存在能耗高、操作水平及自動化要求高的問題,在金礦領域只有中小型選廠才選用半自磨流程。相信隨著生產(chǎn)經(jīng)驗的不斷積累,鋼球襯板等耗材材質(zhì)的發(fā)展,半自磨能耗、成本等問題可得到有效解決,半自磨流程會在各種類型的礦山中得到越來越多的應用。