探究一模雙件模具單邊生產方法

相較于傳統沖壓模具,一模雙件模具有助于提高生產效率,某車型的一模雙件模具占比越高,一次沖壓所得件數就越多。考慮到差異需求等因素影響,對于量產5 年的車型,一模雙件模具所產出零件的庫存差異能達到1000 件以上。因為多余的零件需要包裝料架及存放場地,直接報廢會導致原材料成本流失,通過單邊生產配平庫存差異成為一種最經濟的解決方案。

一模雙件模具分為以下兩類:

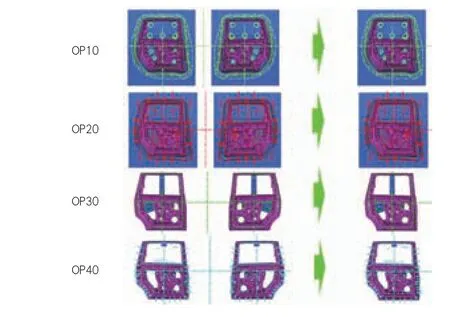

⑴一模雙料雙件模具,即一副具有兩個獨立的模腔,生產過程中同時投入兩張板料,經過拉深、切邊、整形、沖孔等工藝得到兩個零件的模具,以下簡稱A類模具,常用于側門內板(圖1)、翼子板等成形。

本次提升面積為7 077 m2。該節點不是人流集中的區域,參與性不強,以觀賞性的微地形植物景觀為主,在地形上有高低起伏韻律性變化,在植物景觀空間上也有低中高復合層次變化,植物種類多樣,營造四季景色各異的植物景觀,如圖12所示。

塑料薄膜拱篷保持插床內濕度和溫度,上方搭遮陽網(遮光度60%~70%,遮陽網高度3 m左右),避免強光直射,葉片蒸騰作用過大,插條喪失水份。扦插前用0.1%多菌靈溶液對插穗進行消毒,扦插后每星期消毒1次,保持插床整潔干凈。扦插基質含水量控制在用手壓時,手掌濕潤而無明水的程度。

在模具設計時,為避免壓力機受力偏載,需要模具受力中心與壓力機工作臺中心保持一致。單邊生產時,未生產一側需要通過對模具導向、平衡塊、限位塊等受力部分加減墊片或研合型面來平衡受力。

單邊生產條件分析

2015級各班級的參評數據見表2。其中,2015xx表示2015級信息班。對2015級班集體相關屬性取值進行分析,分別選取2015tx、2015sx和2015ji1作為均衡發展、偏離發展和最差發展班級的初始聚類中心點,通過實驗得到基于K-means算法的聚類結果見表3,聚類方法與傳統方法的優秀班集體結果對比見表4。

⑵一模一料雙件模具,即一副具有一個模腔,生產過程中投入一張板料,經過拉深、切邊、沖孔、翻邊等工藝得到兩個零件的模具,以下簡稱B 類模具,常用于側門外板(圖2)成形。

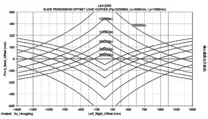

A 類模具拉延成形噸位高(圖3),單邊生產時整體噸位(圖4)明顯降低,受壓力機滑塊導向等因素影響,壓力機噸位儀上顯示的四角噸位無明顯偏載表現,通過壓力機偏載曲線(圖5)結合模腔受力中心(圖6)綜合分析,此類模具在生產時會使設備受力超出允許范圍。通過在非生產側的模腔內放置工序件的方法,使在正常生產時四角噸位均在允許波動范圍內。

以某車型左右后側門內板、左右后側門外板零件差異量均達到2000 件以上,分別用A、B 類模具單邊生產為案例進行說明。

實施步驟

自動化主要控制機械手單邊取件,其中只有到位感應和真空度檢測兩處需要調整,到位感應開關可通過物理屏蔽,真空度檢測可以通過使能信號屏蔽。

一模雙件模具實現單邊生產能力,需要控制壓力機、自動化和模具三個方面。

調平壓力機受力

模具主要控制成形能力,A 類模具有兩個獨立模腔,平衡受力后即可實現單邊獨立成形。B 類模具僅具有一個模腔,單邊成形時靠近分離廢料區缺少壓邊圈控制,會導致走料的速度過快和不均勻,引起產品起皺疊料和損壞模具型面,所以此類模具要實現單邊生產,必須增加具有能控制走料的工藝補充。通過B類模具不同封閉高度的單邊生產料邊變化,確定控制走料工藝補充的形狀、大小和位置,采用補焊、研合造型以及調試驗證等,實現該模具的單邊生產能力。

B 類模具成形噸位小于1200 噸,經過壓力機偏載曲線分析,此類模具生產時的設備受力未超過允許范圍,不需平衡調整。

2.1 兩組患兒治療前、后肺功能指標比較 治療前兩組患兒FVC、FEV1、FEV1/FVC水平差異無統計學意義(P>0.05);治療后兩組患兒FVC、FEV1、FEV1/FVC均高于治療前,且觀察組高于對照組,差異均有統計學意義(P<0.05)。見表1。

模具調整

A 類模具有兩個單獨的模腔和獨立的定位,不需要對成形和定位做優化。在非生產一側放置工序件使受力平衡,需重點排查舉升、刺破、側沖孔/整形等潛在復壓風險結構。

B 類模具只有1 個模腔,單邊拉延生產中間分離廢料處無控制走料結構,在該處增加控制成形的工藝補充如圖7 所示,將半張料調試過程中開始起皺位置設定為工作起始位置,根據零件拉延質量對高度和研合率進行微調;根據單邊生產板料的尺寸和模腔結構來增加結構完善定位;根據感應器連接方式選擇BYPASS。

自動化單邊取件調整

A、B 類模具自動化調整方法一致:首先根據每個機械手的真空發生器位置,屏蔽空側零件的真空發生器信號,拆下空側原有端拾器,再換上特制的端拾器即可,如圖8 所示。

結束語

一模雙件模具,特別是一模一料雙件模具的單邊生產能力,可以在設計之初通過模塊化設計使模具具備兼容性生產能力,最大限度降低過度庫存或差異報廢所帶來的的成本損失。