鋼鐵廠含鋅鐵粉塵高效資源化回收技術(shù)研究

文/羅寶龍 栗克建 郭秀鍵

鋼鐵產(chǎn)業(yè)是國(guó)民經(jīng)濟(jì)的重要支柱產(chǎn)業(yè),產(chǎn)業(yè)涉及面廣、關(guān)聯(lián)度高,在經(jīng)濟(jì)建設(shè)、社會(huì)發(fā)展、國(guó)防建設(shè)等方面發(fā)揮著重要作用。近年來,我國(guó)的粗鋼產(chǎn)量達(dá)到10 億噸以上,占全球比重50%以上,然而在國(guó)家大力推進(jìn)生態(tài)文明建設(shè)的大背景下,綠色發(fā)展成為鋼鐵未來發(fā)展的主要方向[1]。鋼鐵冶煉過程中產(chǎn)生的煙塵灰(電爐煉鋼粉塵、高爐瓦斯灰等)總數(shù)超過7000 萬噸/年,其中含有大量鐵、鋅、鉛等有價(jià)值元素,若能將這些元素分離提純,則可變廢為寶,得到寶貴的再生資源,既達(dá)到環(huán)境治理目的,又可解決我國(guó)鐵礦、鋅礦資源短缺的問題[2]。我國(guó)連續(xù)修訂完善《國(guó)家危險(xiǎn)廢物名錄》,2021 年,明確編號(hào)廢鋼電爐煉鋼過程中集(除)塵裝置收集的粉塵和廢水處理污泥為危廢,編號(hào)HW23 312-001-23,同時(shí)很多沿海省市把成分相似的高爐瓦斯灰也歸類為危險(xiǎn)廢棄物,其處理、儲(chǔ)存、運(yùn)輸都受到嚴(yán)格管控。根據(jù)國(guó)家最新危險(xiǎn)廢物填埋污染控制標(biāo)準(zhǔn)GB18598-2019,鋼鐵企業(yè)為了實(shí)現(xiàn)“鋼鐵固廢不出廠”,迫切需要突破含鋅除塵灰、燒結(jié)機(jī)頭灰、轉(zhuǎn)爐灰等固廢資源化過程中的技術(shù)瓶頸[3]。

1 研究進(jìn)展

我國(guó)鋼鐵企業(yè)主要采用回轉(zhuǎn)窯[4]、轉(zhuǎn)底爐[5]等火法冶煉工藝對(duì)含鋅煙塵灰資源化處理。這類工藝?yán)脽焿m灰中鋅、氯等沸點(diǎn)較低的特點(diǎn),通過爐窯內(nèi)高溫還原過程,揮發(fā)出低沸點(diǎn)成分,實(shí)現(xiàn)各類元素分離。

回轉(zhuǎn)窯處理該類含鋅鐵固廢的工藝流程主要?dú)w納如下:混合物料從窯尾投入,隨窯體轉(zhuǎn)動(dòng)逐漸向窯頭流動(dòng),窯內(nèi)發(fā)生的反應(yīng)主要以焦炭和煙塵灰之間的氧化還原反應(yīng)為主,且反應(yīng)伴隨大量熱量釋放或吸收,反應(yīng)區(qū)溫度最高點(diǎn)達(dá)到1200~1300℃,直接還原鐵尾渣最終從窯頭流出,易揮發(fā)物質(zhì)從窯尾隨煙氣被吹出。

在爐窯內(nèi)主要分為高溫蒸汽流動(dòng)和固體物料流動(dòng)。高溫蒸汽流動(dòng)的動(dòng)力來自窯頭高壓空氣引入和尾部的負(fù)壓設(shè)置使窯內(nèi)氣體快速流動(dòng),物料從常溫逐漸升溫到800℃的過程,物料中的水分、氯化物等低沸點(diǎn)物質(zhì)依次揮發(fā);在800~1200℃溫度區(qū)間,鋅的氧化物被還原成為氣態(tài)單質(zhì)鋅,隨即鋅蒸汽被吹出,接觸外界空氣后被氧化生成氧化鋅細(xì)顆粒,經(jīng)重力集塵室收集、冷卻器和布袋除塵過程收集。固體物料流動(dòng)是隨著回轉(zhuǎn)窯自旋,同時(shí)在窯體4%左右傾斜重力作用下,物流從窯尾投入逐漸從窯頭流出的過程。鋼鐵廠含鋅鐵煙塵灰在投入回轉(zhuǎn)窯前通常需要混合焦炭、矽砂、石灰等配料,混合造粒后再投入窯內(nèi),煙塵灰中的鐵、鋅氧化物在高溫下被焦炭還原,氣體揮發(fā)分離后,剩余熔融狀態(tài)的富鐵物料與無機(jī)鹽等一起以爐渣形式流出,被稱為直接還原鐵爐渣,該爐渣可進(jìn)一步磁選或作為富鐵原料直接投入高爐或轉(zhuǎn)爐循環(huán)使用[6-8]。

然而這類含鋅鐵煙塵灰粒徑細(xì)小、堿度普遍較低,燒結(jié)過程中的窯內(nèi)結(jié)圈或板結(jié)現(xiàn)象頻繁發(fā)生,結(jié)圈現(xiàn)象造成窯內(nèi)有效截面積縮小、物料流動(dòng)性變差、系統(tǒng)阻力增大等系列問題,導(dǎo)致生產(chǎn)線停產(chǎn),嚴(yán)重影響鋼鐵廠含鋅鐵固廢資源循環(huán)利用實(shí)施[9]。通過對(duì)我國(guó)回轉(zhuǎn)窯協(xié)同處理鋼鐵廠煙塵灰等固廢現(xiàn)況分析,發(fā)現(xiàn)目前建設(shè)的利用回轉(zhuǎn)窯處理鋼鐵廠煙塵灰系統(tǒng)普遍較為簡(jiǎn)陋,每生產(chǎn)2-3 天就會(huì)出現(xiàn)窯內(nèi)結(jié)圈問題,嚴(yán)重影響生產(chǎn)。現(xiàn)場(chǎng)工程師發(fā)現(xiàn)接圈生成,只能嘗試使用彌補(bǔ)措施適當(dāng)延長(zhǎng)停窯周期,通常采用以下三種方式進(jìn)行處理:(1)機(jī)械法[10]:制作一根較長(zhǎng)的撞桿或機(jī)械手臂,一旦發(fā)現(xiàn)窯內(nèi)有結(jié)圈粘壁現(xiàn)象,立即用撞桿進(jìn)行機(jī)械撞擊,直到結(jié)圈物脫落;結(jié)圈嚴(yán)重時(shí)只能停窯,然后使用人工或機(jī)械手強(qiáng)制打掉結(jié)圈物。這些機(jī)械方法對(duì)窯內(nèi)耐火磚損害較大,同時(shí)存在較大安全隱患,停窯操作也將嚴(yán)重影響生產(chǎn)效率。(2)洗窯[11]:當(dāng)發(fā)現(xiàn)結(jié)圈物影響到物料在窯內(nèi)的正常流動(dòng)時(shí),停止投入煙塵灰廢料,調(diào)整為向窯內(nèi)輸送高熱值的焦炭,迅速提高窯內(nèi)溫度,使結(jié)圈物質(zhì)在高溫下軟化,并在重力作用下脫離窯壁,隨物料流出。這種清洗結(jié)圈物的方法浪費(fèi)了大量的焦炭資源,而且對(duì)回轉(zhuǎn)窯窯體、收塵設(shè)施等損害較大,但多數(shù)工廠仍在沿用。(3)降低鐵含量[12]:因?yàn)榻Y(jié)圈物中含有以鐵為主的低熔點(diǎn)化合物,所以有企業(yè)認(rèn)為應(yīng)該在煙塵灰中添加大量低鐵廢渣(例如電鍍污泥),使入窯時(shí)混合料中鐵含量降低到20%以下。但是這樣操作導(dǎo)致回轉(zhuǎn)窯尾渣中磁選價(jià)值降低,尾渣因?yàn)楸灰氲牧颉⒙取⑸榈任:υ爻瑯?biāo),變成了更加難處理的二次污染廢棄物。

綜上,我國(guó)企業(yè)采取的被動(dòng)補(bǔ)救措施,并沒有從根本上解決窯內(nèi)結(jié)圈問題。2010 年以來,國(guó)外多家企業(yè)積極轉(zhuǎn)底爐工藝開發(fā)資源化處置含鐵含鋅塵泥技術(shù),建成投產(chǎn)后的工程可解決以轉(zhuǎn)爐除塵灰、瓦斯灰為主的鋼廠含鐵含鋅固廢處置問題,助力鋼廠實(shí)現(xiàn)全廠含鐵含鋅固廢資源化處置和零排放。但經(jīng)過生產(chǎn)實(shí)際和調(diào)試,沙鋼和馬鋼的轉(zhuǎn)底爐工程項(xiàng)目也已驗(yàn)證,當(dāng)煙塵灰中鋅的含量超過8%,或操作不當(dāng)時(shí),轉(zhuǎn)底爐的煙氣系統(tǒng)也偶爾會(huì)有黏結(jié)堵塞現(xiàn)象,經(jīng)常需要停產(chǎn)整修[13-15]。所以,結(jié)圈或板結(jié)問題是回轉(zhuǎn)窯和轉(zhuǎn)底爐的共性問題,企業(yè)急需對(duì)結(jié)圈形成的原因以及調(diào)控機(jī)制進(jìn)行研究。

國(guó)外的資源循環(huán)利用企業(yè),運(yùn)用回轉(zhuǎn)窯系統(tǒng)處理鋼鐵廠含鋅煙塵灰起步較早,技術(shù)相對(duì)比較成熟。日本由于鋅礦資源匱乏,對(duì)資源綜合利用及環(huán)境保護(hù)非常重視,鼓勵(lì)鋼鐵廠把產(chǎn)生的冶金廢物資源化綜合利用。日本自1971年起,開始嘗試使用回轉(zhuǎn)窯工藝從浸出渣和其他含鋅物料中回收鋅;1977 年,日本Sumitomo Shisaka 工廠采用回轉(zhuǎn)窯處理電爐煉鋼煙灰生產(chǎn)線開始建設(shè),后經(jīng)不斷改造升級(jí),最終實(shí)現(xiàn)每年處理電爐煙塵20 萬噸,氧化鋅產(chǎn)量6.5 萬噸/年[16];德國(guó)B.U.S 集團(tuán)(Berzelius Umwelt Service)是歐洲最大鋼鐵廢物資源循環(huán)利用企業(yè),利用威爾茲回轉(zhuǎn)窯工藝在德國(guó)、法國(guó)、意大利、葡萄牙等地?fù)碛形遄S,占?xì)W洲60%市場(chǎng)份額[17];西班牙Befesa公司主要處理Basque Country 鋼鐵公司產(chǎn)生的13 萬噸電爐煉鋼煙塵,主要使用的設(shè)備也是回轉(zhuǎn)窯系統(tǒng)[18];美國(guó)HRD(Horsehead Resources Development)公司是美國(guó)最大的電弧爐煙塵處理公司,該公司同樣是采用回轉(zhuǎn)窯法處理煙塵灰37.8 萬噸/年,回收氧化鋅產(chǎn)品7.5 萬噸/年[19]。只針對(duì)某一家鋼鐵企業(yè),因?yàn)槠錈焿m灰總量少,又不能規(guī)模化生產(chǎn),我國(guó)臺(tái)灣鋼聯(lián)股份有限公司通過收集由當(dāng)?shù)?2 家鋼鐵廠產(chǎn)生的煙塵灰,合理均衡各廠原料配比,使用兩座回轉(zhuǎn)窯系統(tǒng),最終在2019 年實(shí)現(xiàn)了年處理20 萬噸電爐煉鋼煙塵灰[20]。通過以上案例可知,通過鋼鐵廠固廢特性研究,開展合理配料和生產(chǎn)控制,窯內(nèi)結(jié)圈問題可以得到有效抑制。

近年來,有多項(xiàng)回轉(zhuǎn)窯和轉(zhuǎn)底爐工程項(xiàng)目投產(chǎn),致力于服務(wù)我國(guó)鋼鐵含鋅鐵固廢資源化,以重慶賽迪熱工環(huán)保工程技術(shù)有限公司為代表的企業(yè),以堅(jiān)決有力的行動(dòng)積極響應(yīng)國(guó)家“雙碳”戰(zhàn)略目標(biāo),推動(dòng)鋼鐵企業(yè)綠色發(fā)展,在全國(guó)范圍內(nèi)落地10 余項(xiàng)含鋅固廢處置工程[21-23]。營(yíng)口回轉(zhuǎn)窯項(xiàng)目采用了新型低碳高效回轉(zhuǎn)窯處置含鐵含鋅固廢技術(shù),高效、環(huán)保、低碳,項(xiàng)目建成投產(chǎn)后將資源化利用廠區(qū)燒結(jié)除塵灰、轉(zhuǎn)爐除塵灰、高爐布袋灰,助力日鋼實(shí)現(xiàn)全廠含鐵含鋅塵泥固廢零排放。另外,中冶賽迪具有自主知識(shí)產(chǎn)權(quán)的轉(zhuǎn)底爐資源化處置含鐵含鋅塵泥技術(shù),建成投產(chǎn)后將資源化利用全廠布袋灰、電爐灰、篩分除塵灰、轉(zhuǎn)運(yùn)及礦槽除塵灰、焦炭除塵灰、轉(zhuǎn)爐灰等多種含鐵含鋅固廢,徹底解決廠內(nèi)含鐵含鋅塵泥返回主工藝造成的環(huán)境問題和系統(tǒng)運(yùn)行故障難題,助力鋼廠實(shí)現(xiàn)含鐵含鋅固廢全部循環(huán)高效利用。

2 實(shí)驗(yàn)原料與方法

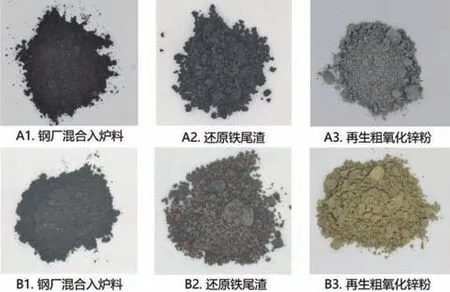

本研究試驗(yàn)樣品分別取自國(guó)內(nèi)A、B 兩個(gè)鋼廠的回轉(zhuǎn)窯工程現(xiàn)場(chǎng),樣品編號(hào)分別為混合入爐料(A1、B1),還原鐵尾渣(A2、B2),再生粗氧化鋅粉(A3、B3),實(shí)驗(yàn)樣品如圖1 所示。實(shí)驗(yàn)分析采用X 射線衍射儀(XRD)、場(chǎng)發(fā)射掃描電子顯微鏡(FESEM)、能譜儀(EDS)等技術(shù)對(duì)入爐混合料、還原鐵尾渣、再生粗氧化鋅產(chǎn)品進(jìn)行了分析。

圖1 實(shí)驗(yàn)中的固廢和再生產(chǎn)品

3 實(shí)驗(yàn)結(jié)果與討論

3.1 XRD 分析結(jié)果

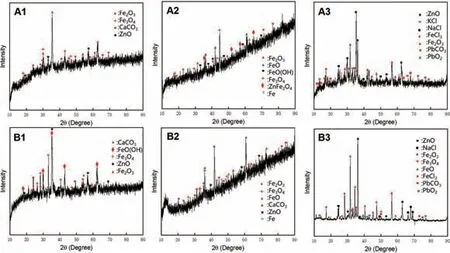

對(duì)A、B 兩個(gè)鋼廠的入爐混合料、還原鐵尾渣、再生粗氧化鋅粉末取樣,并完成XRD 測(cè)試,分析結(jié)果如圖2。

從圖2 可以看出,入爐混合料的物相組成主要有:三氧化二鐵(Fe2O3)、四氧化三鐵(Fe3O4)、碳酸鈣(CaCO3)、氧化鋅(ZnO)等。還原鐵尾渣的主要物相有:三氧化二鐵(Fe2O3)、四氧化三鐵(Fe3O4)、一氧化鐵(FeO)、單質(zhì)鐵(Fe)、碳酸鈣(CaCO3)等。再生粗氧化鋅粉末的主要物相有:氧化鋅(ZnO)、氯化鋅(ZnCl2)、三氧化二鐵(Fe2O3)、三氯化鐵(FeCl3)、二氧化鉛(PbO2)、碳酸鉛(PbCO3)、鈉鹽(NaCl)和鉀鹽(KCl)等。

圖2 XRD 物相分析結(jié)果

3.2 FESEM/EDS 分析結(jié)果

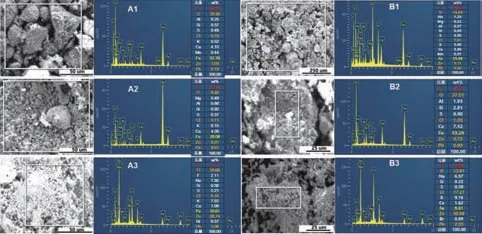

對(duì)兩個(gè)鋼廠的入爐混合料、還原鐵尾渣、再生粗氧化鋅粉末取樣,并完成FESEM/EDS 測(cè)試,分析結(jié)果如圖3。

圖3 實(shí)驗(yàn)中的固廢和再生產(chǎn)品

通過對(duì)比FESEM/EDS 分析A、B 兩家企業(yè)的物料成分以及物相組成,表明A、B 兩家入爐料中的A1 中Zn 含量偏低只有1.03%,B1 的鋅含量是5.11%,經(jīng)回轉(zhuǎn)窯高溫還原揮發(fā)富集后,都得到了約30%純度的再生粗氧化鋅粉。還原鐵尾渣中的鐵含量有明顯被富集的趨勢(shì),A2、B2 都得到了53%以上的T.Fe 含量,但其中的鋅并沒有完全被蒸發(fā),依舊有0.73-0.91%殘留,直接投入高爐作為富鐵原料繼續(xù)使用依舊存在鋅負(fù)荷超標(biāo)問題。B 廠的氯含量明顯較高,而經(jīng)過回轉(zhuǎn)窯高溫?fù)]發(fā),氯的主要去向是生成了NaCl、KCl、FeCl3等,和再生粗氧化鋅粉一起被收集。

綜合比較A、B 兩個(gè)鋼廠的回轉(zhuǎn)窯工藝,對(duì)比二者入爐混合料、還原鐵尾渣、再生粗氧化鋅粉末分析有以下結(jié)論:(1)A、B 工程都實(shí)現(xiàn)了鋼鐵廠含鋅鐵固廢的資源循環(huán)利用,制備出的再生粗氧化鋅產(chǎn)品,其中Zn 含量約30%,雖基本滿足外銷要求,但產(chǎn)品純度還有進(jìn)一步提升空間;(2)隨著入爐混合料中的易揮發(fā)物分離,還原鐵尾渣中的Fe 會(huì)被富集,其富集程度和原料情況有關(guān),最終T.Fe 量能超過53%,但因?yàn)槠渲衂n 殘留較高,只能勉強(qiáng)作為富鐵原材料投入高爐煉鐵使用,所以對(duì)于Zn 的去除率有待進(jìn)一步提升;(3)氯元素在生產(chǎn)工藝中雖是雜質(zhì)元素,如果工藝控制得當(dāng),入爐料中少量的氯元素通過回轉(zhuǎn)窯工藝可以被富集到再生粗氧化鋅中,不影響正常生產(chǎn)運(yùn)行。

4 結(jié)語

回轉(zhuǎn)窯或轉(zhuǎn)底爐工藝處置鋼鐵廠含鋅鐵固廢是鋼鐵產(chǎn)業(yè)綠色升級(jí)的必然趨勢(shì),解決鋼鐵廠環(huán)保問題的同時(shí),實(shí)現(xiàn)鋅、鐵等資源循環(huán)利用,符合國(guó)家“雙碳”戰(zhàn)略。傳統(tǒng)回轉(zhuǎn)窯工藝技術(shù)發(fā)展滯后,再生還原鐵產(chǎn)品中鋅脫除率、和鐵含量都有待進(jìn)一步提升,再生粗氧化鋅產(chǎn)品中Zn 純度較低。通過提煉技術(shù)研發(fā)和生產(chǎn)設(shè)備升級(jí),可以實(shí)現(xiàn)鋼鐵廠大宗復(fù)雜含鋅鐵固廢的綜合處置,實(shí)現(xiàn)資源高效回收再利用。