尾燈電鍍裝飾條注射模設計

蔣燕,鄧集華,方迪成

(1.汕頭職業技術學院,廣東汕頭 515078;2.廣州市交通運輸職業學校,廣東廣州 510440)

1 引言

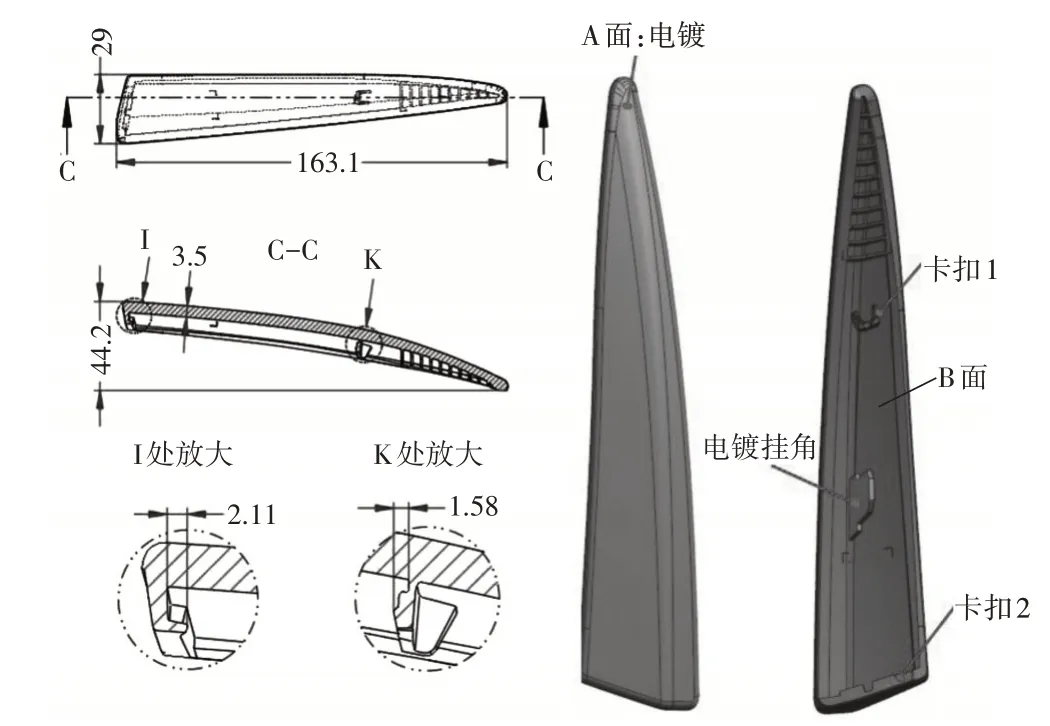

尾燈電鍍裝飾條塑件是汽車尾燈上的重要零件,如圖1所示。根據塑件使用要求,塑件B面設計了兩個卡扣結構,為了方便塑件后續電鍍時容易懸掛,在B面需增加電鍍工藝掛角,塑件在電鍍后其表面缺陷會進一步放大,氣痕就是其中之一。為了解決此問題,將采用滑塊式進膠,這些結構將增加塑件成型的難度。本例中,通過設置斜頂、滑塊等抽芯機構及直頂頂出機構解決塑件成型和脫模的問題。

2 塑件結構工藝分析

圖1所示尾燈電鍍裝飾條材料為ABS(牌號:錦湖日麗710),該材料的密度為1.04g/cm3,收縮率為0.4%~0.7%,模具成型溫度范圍為60℃~80℃,熔體溫度范圍為220℃~250℃。塑件的外形尺寸為163.1×29×44.2mm,塑件平均壁厚3.5mm,厚度最薄處為加強筋處0.63mm。塑件成型后要求表面光亮、無毛刺,卡扣無損傷、卡接力達到預定目標值,且要有良好的耐熱性、高光澤、高剛性、尺寸穩定性和抗老化等特性。考慮到模具大批量生產的結構穩定性及控制模具制造成本,圖1中卡扣1、卡扣2通過常規斜頂抽芯方式來成型,電鍍掛角將采用直頂的方式來成型。

圖1 尾燈電鍍裝飾條

3 模具設計要點

3.1 澆注系統設計

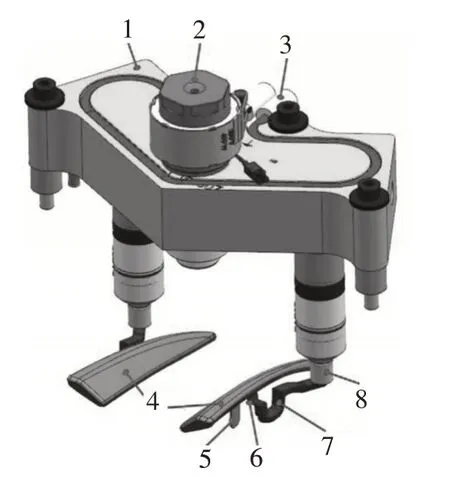

由于型腔的設置與澆注系統排布密切相關,綜合塑件產量、外觀尺寸及注塑機臺注射容量等因素,將模具確定為一模兩腔(左右件對稱排布)。綜合考慮塑件表面要電鍍,外表面不允許在有澆口痕跡,同時考慮便于抽芯、批量生產、模具結構的需要,設計了如圖2所示澆注系統。

圖2 型腔布局及澆注系統

圖3所示的開放式熱流道轉冷流道大水口滑塊式搭底澆口一點進膠(一個塑件一點)的澆注系統。主流道采用熱流道系統,直徑為φ12mm;分流道采用普通U形截面流道,寬為8mm,高為6mm,澆口端面尺寸為12×1.4mm。開模時,澆注系統凝料隨塑件一起移動,再進行二次修剪去除澆口。

圖3 滑塊式澆口

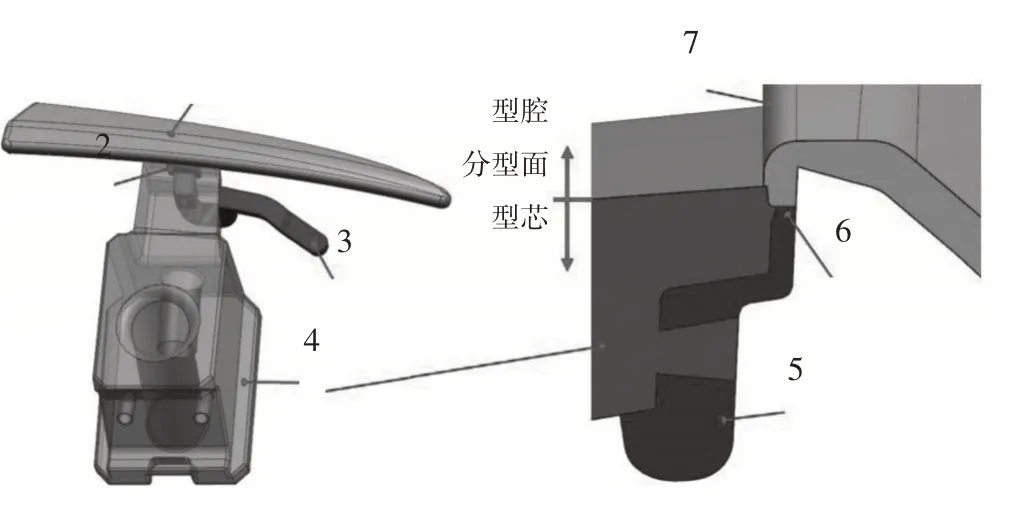

3.2 成型零件設計

成型零件主要包括型腔、型芯、滑塊、動模鑲件、直頂、斜頂、頂桿等。此模為整體式設計即型腔在定模板上,型芯在動模板上,型腔、型芯成型塑件的主體部分,滑塊成型澆口處部分,斜頂成型卡扣處部分,直頂成型電鍍掛角處部分,動模鑲件成型與斜頂相配處部分(便于卡扣部分加工及模具排氣),頂桿成型塑件末端部分(便于末端排氣)。采用UG12的模具設計模塊進行分模,最終的分模圖如圖4所示,型腔、型芯詳細圖如圖5所示。

圖4 成型零件分模圖

依據塑件的生產批量、使用及表面要求,型腔采用預硬模具鋼SF-2050,出廠硬度為38~42HRC,可以選擇做表面火焰淬火,硬度可達60~63HRC,淬硬深度達3mm。此鋼材具有易于硬化、加工和便于模具生產過程中維護等特點,具有優良的拋光性能、機械加工性能及焊接性能,良好的韌性、耐磨性、蝕紋性和抗回火性。良好匹配的化學成分保證了其整體硬度均勻性和截面硬度差異小,高硬度且硬度非常均勻,非常適合表面需要電鍍的塑料模。型芯及動模鑲件選用切削加工性能良好、焊補性能及拋光性能佳且性價比高的預硬模具鋼P20,出廠硬度為28~34HRC。滑塊、斜頂及直頂均采用H13,H13是熱作模具鋼,具有高淬透性,較低熱處理變形率,同時具有良好的韌性、耐磨性、機械加工性能以及優良的抗熱疲勞能力,用此材料可保證滑塊、斜頂及直頂的耐磨性及抗熱疲勞能力。頂桿采用SKD61,能有效保證頂桿具有高強度、高韌性及高耐磨性。

圖5 型腔、型芯

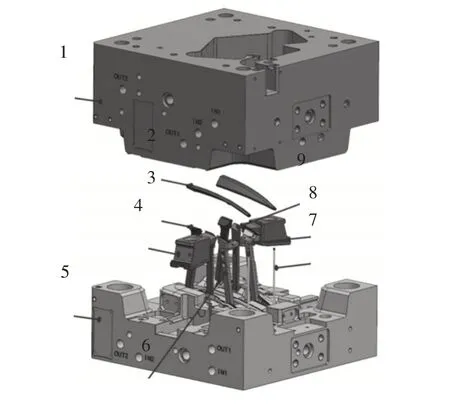

3.3 模具整體布局結構設計

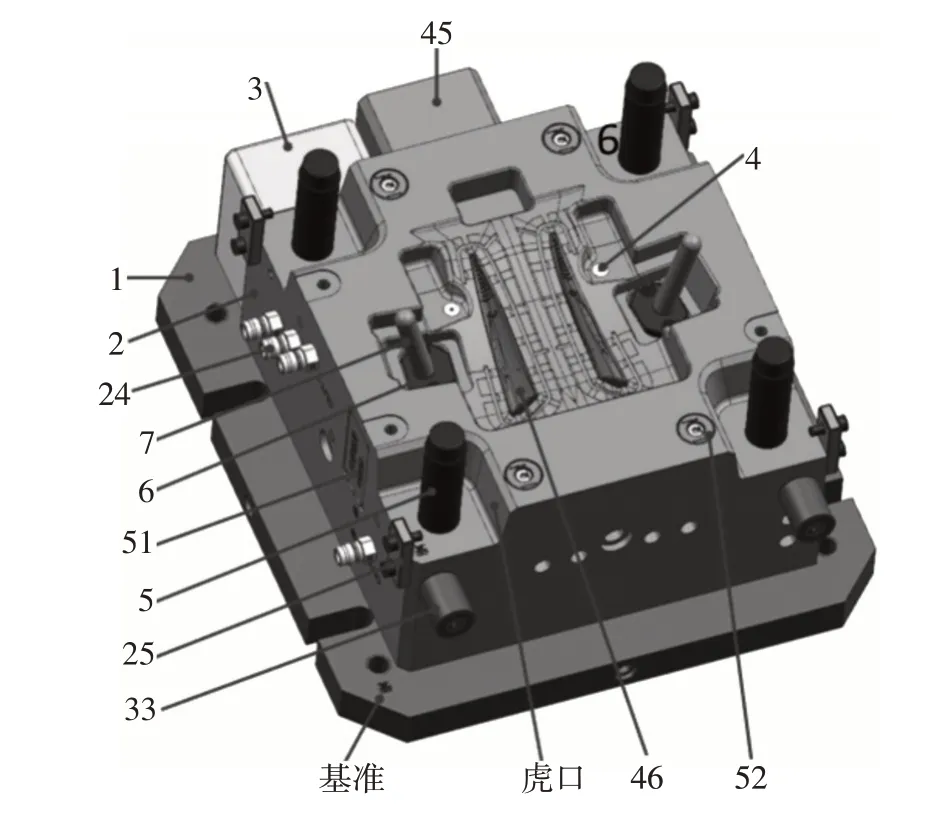

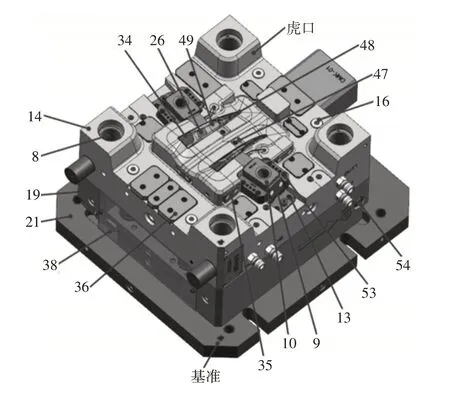

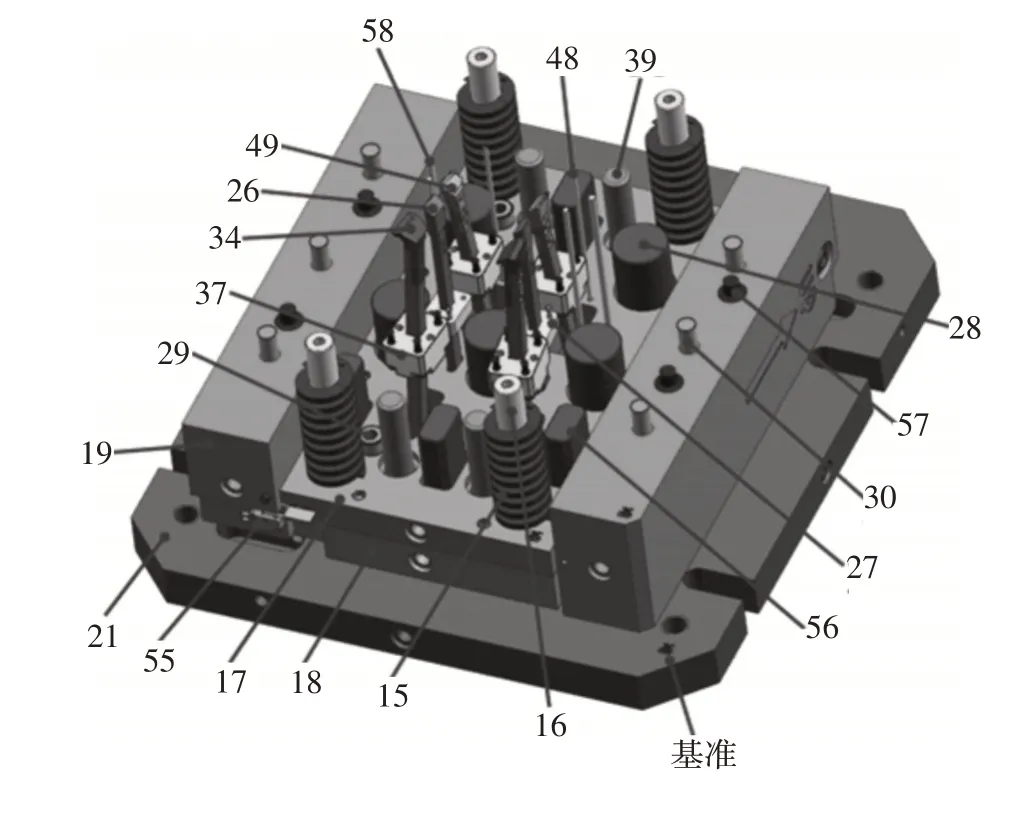

模具采用兩板開放式熱流道臥式模具結構,設計的模具整體外觀結構如圖6所示。

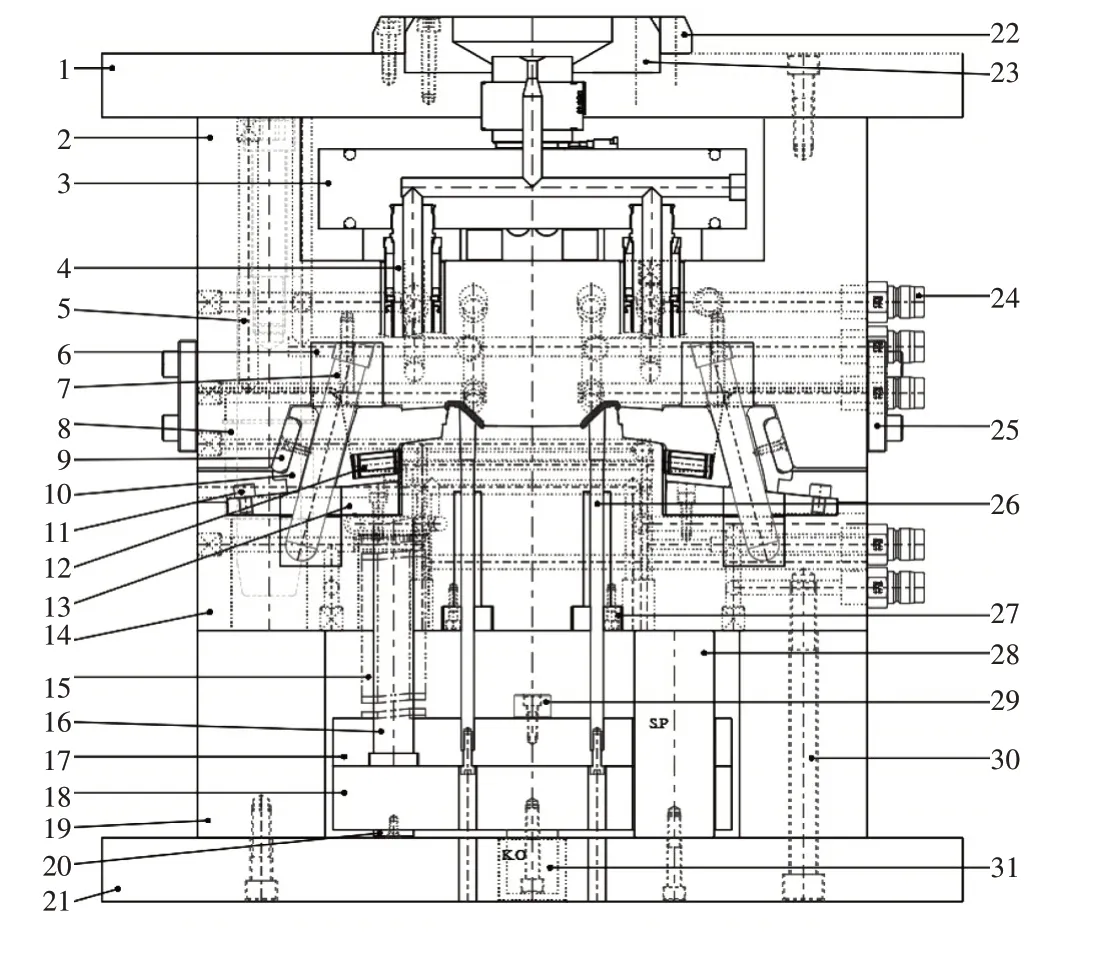

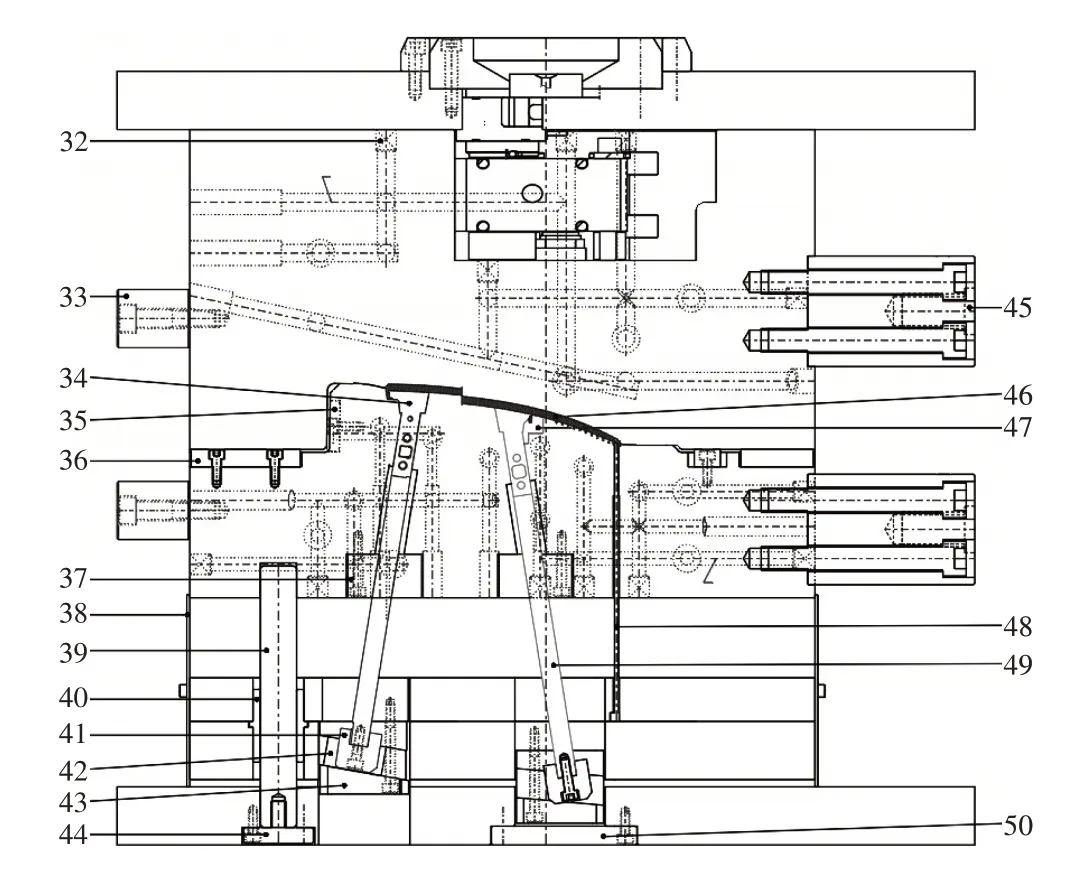

針對尾燈電鍍裝飾條的形狀結構,設計模具整體結構如圖7、圖8、圖9、圖10、圖11所示。

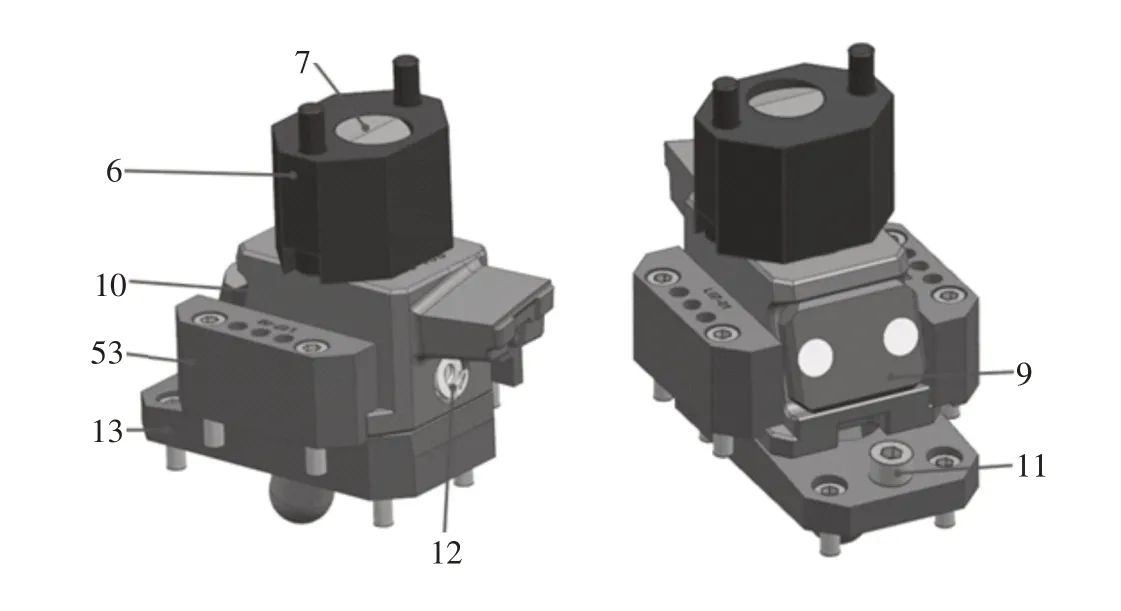

滑塊抽芯結構主要由斜導柱壓塊6、斜導柱7、耐磨塊9、滑塊10、限位螺絲11、彈簧12、耐磨塊13及滑塊壓塊53組成,如圖12所示。斜導柱7穿過斜導柱壓塊6固定在型腔2上,耐磨塊9固定在滑塊10上,鏟機為原身結構,滑塊10限制在耐磨塊13及滑塊壓塊53之間,耐磨塊13及滑塊壓塊53均固定在型芯14上。

圖6 模具外觀結構3D圖

圖7 模具剖面結構圖Ⅰ

圖8 模具剖面結構圖Ⅱ

圖9 定模側結構圖

圖10 動模側結構圖

圖11 頂出、復位裝配結構3D圖

圖12 滑塊結構3D圖

斜頂抽芯結構主要由斜頂34、49、斜頂導向塊37、萬向頭41、導滑片42及斜頂座43組成,如圖13a所示。斜頂34、49穿過型芯14及斜頂導向塊37固定在萬向頭41上,萬向頭41穿過導滑片42限制在斜頂座43的卡槽中,斜頂座43固定在頂桿板上17、18。

直頂結構主要由直頂26、直頂導向塊27組成,如圖13b所示。直頂26穿過型芯14及直頂導向塊27固定在上頂桿板17上。

圖13 直頂及斜頂結構3D圖

3.4 其它系統設計

(1)導向、定位系統設計。

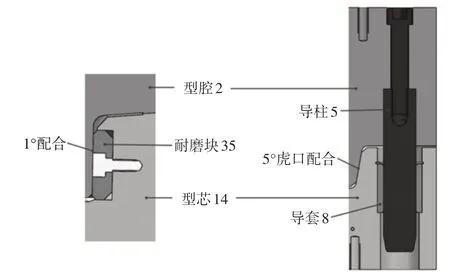

由于尾燈電鍍裝飾條形狀復雜,表面質量要求較高,使得模具結構較復雜,為了確保塑件的配合公差以及后續生產中合模準確和長期使用后的維修便利,采用由導柱導套、1°耐磨塊及5°虎口構成的導向與定位系統,如圖14所示。它能實現模具在生產過程中快速、精確導向,保護塑件A面,也能防止模具長期使用后因磨損而導致的錯位。

圖14 導向與定位結構示意圖

(2)排氣系統設計。

利用分型面、頂桿孔、滑塊、斜頂、直頂及鑲件等零件與型腔等配合間隙排氣,不再專門設計排氣系統。

(3)冷卻系統設計。

本模具在型腔2與型芯14上布置循環冷卻水路,如圖7、圖8所示,可以實現型腔各處均勻冷卻,縮短成型周期,提高塑件表面質量。

4 模具工作過程

開模時:模具在注塑機開模力作用下,動、定模分開,滑塊10在斜導柱7及彈簧12的作用力下移動,持續開模,直到在限位螺絲11的限制下完成抽芯。接著注塑機的頂棍推動頂棍柱31向上運動,頂桿板跟隨向上運動,在頂桿板上的頂桿開始向上運動;固定在頂桿板上的斜頂座43推動萬向頭41在導滑片42的作用下在斜頂座43的卡槽中滑動,在斜度的作用下萬向頭41推動斜頂34沿著斜頂導向塊37移動,把頂桿板的沿模具軸線方向的單一直線運動轉化成斜頂的沿模具軸線方向及與該方向垂直的橫向運動(另一斜頂49也進行同樣的抽芯動作);固定在上頂桿板上的直頂26也同時沿著直頂導向塊27開始向上運動;復位桿16上的彈簧15在頂出力的作用下向上壓縮;與此同時在頂桿48、58、直頂26及斜頂34、49的頂出力的作用下,塑件46開始脫離型芯14。模具繼續頂出,直到在限位塊29的限制下模具完成預定頂出距離(斜頂34、49也在此過程中完成了抽芯動作),機械手將附著在直頂26上的塑件46取出。

合模時:在開模狀態下,注塑機上的頂棍回收,壓縮狀態下的彈簧15釋放回彈,頂桿板跟隨回位,并帶動固定在其上的頂桿48、58、斜頂34、49、直頂26、復位桿16等部件回位;在注塑機的合模力的作用下,動模部分向回運動,滑塊10在斜導柱7的撥力下開始壓縮彈簧12前進回位;繼續合模,直到壓縮彈簧15回位,型芯14及型芯上的平衡塊36開始與型腔2的端面接觸閉合,直到實現分型面閉合,滑塊10、直頂26、斜頂34、49同時復位。

5 結論

在完成尾燈電鍍裝飾條注射成型工藝分析與模具設計過程中,通過對尾燈電鍍裝飾條塑件結構的分析,在統籌考慮澆口位置、大批量生產、模具布局及A面電鍍要求等的特定情形下,擬定了采用開放式熱流道轉冷流道大水口滑塊式搭底澆口一點進膠(一個塑件一點)的澆注系統方案。該案例具有一定的實用性,解決了塑件內部多個卡扣的限制,使用滑塊式進膠解決了電鍍件表面缺陷難以消除的問題,也解決了塑件電鍍時不便于懸掛的問題,對類似塑件的模具設計具有一定借鑒作用。