地下連續墻鋼筋籠安放困難原因分析與處理

0 引言

國家發改委于2021年6月印發了《長江三角洲地區多層次軌道交通規劃》,旨在加快共同建設軌道上的長三角。在城市市區內,為充分利用土地資源,城際鐵路、市域(郊)鐵路和城市軌道交通一般采用地下車站。長三角地區的地下車站圍護結構一般采用地下連續墻。地下連續墻是在地面上采用挖槽機械,沿基坑開挖工程周邊軸線,在泥漿護壁條件下,開挖出狹長的深槽,清槽后,在槽內吊放鋼筋籠,然后用導管法灌筑水下混凝土筑成一個單元槽段,形成一道連續的鋼筋混凝土墻壁,作為截水、防滲、承重、擋水結構[1]。槽段在清孔后,泥漿指標偏低,按規范要求,吊放鋼筋籠~混凝土澆筑之間不宜超過4h,吊裝安放過程中如出現鋼筋籠下放困難則會增大槽段塌孔的風險。本文結合長三角地區地下連續墻施工,分析地下連續墻鋼筋籠安放困難的原因,提出預防及解決措施,保證車站的施工質量。

1 地下連續墻設計

1.1 常規地下連續墻設計

車站地下連續墻采用C30~C40水下混凝土,抗滲等級為P6~P12,采用HPB300、HRB400級熱軋鋼筋,地下兩層車站的地下連續墻深一般為30~40m,多層地下車站墻深一般超過40m,區間風井地連墻墻深將達到60~100m。地下連續墻一般幅寬為800mm,端頭井幅寬為1000mm,風井幅寬常為1200mm。相鄰兩幅間采取工字鋼接頭,為隔斷基坑內外地下承壓水,地下連續墻槽底一般嵌入強風化巖或中風化巖層1~2m。

1.2 長三角區域地質情況

長江三角洲區域為河口三角洲平原地貌,地形平坦,以上海和江蘇為例,參照上海市工程建設規范《巖土工程勘察規范》附錄中地基土層次名稱表,自上而下劃分主要有:①素(雜)填土;②粉質黏土、粉土、淤泥質黏性土;③粉砂、中粗砂夾礫石;④全~弱風化砂巖。

2 鋼筋籠安放困難原因分析

在地下連續墻施工過程中,影響鋼筋籠安放的原因多種多樣,本文僅從易被忽視、難于控制的角度分析鋼筋籠安放困難的原因,總結歸納為以下七點:

2.1 泥漿指標偏低

地下連續墻泥漿護壁的基本原理是:膨潤土泥漿在土的孔隙中凝膠化。泥漿侵入土的孔隙成為靜止的凝膠,形成泥皮,泥漿從槽壁表面向地層內滲透,在滲透到一定范圍內就黏附在土顆粒上[2],這些凝膠化的泥漿固定了土顆粒的相互位置,在槽壁面附近形成沿垂直方向穩定的土層,可減少槽壁坍塌性和透水性。

設計圖紙和地下連續墻檢測規范和規程往往要求槽底沉渣厚度控制在100mm以內。為此,在施工過程中采取掏渣效果好的抽漿法清孔。在施工中采取氣舉反循環法抽漿,通過壓縮空氣,利用負壓把槽底含渣量較大的泥漿通過篩分機械分離沉渣,同時注入新鮮漿液作為補充。在施工單位自檢過程中,作業人員往往注重槽底沉渣的清理效果,而忽視了置換后槽內的泥漿指標,經常出現沉渣厚度減小的同時,粘度也同時下降,從而導致槽壁穩定性降低。同時,由于地連墻施工范圍內存在透水性較強的砂層及礫層,因此施工中泥漿指標控制不當,槽壁會產生塌孔甚至頸縮現象,從而影響鋼筋籠安放。

2.2 加工臺座變形傾斜

為方便地下連續墻鋼筋籠起吊及加工、安裝精度,鋼筋籠制作是在由槽鋼拼裝焊接好的臺座上進行的,臺座本身是由于槽鋼之間的剛性連接,具備良好的強度、剛度及穩定性(如圖1),能夠承受幾十噸重的鋼筋籠的均布荷載。然而在施工過程中,卸放、轉移鋼筋,起吊鋼筋籠等都會導致加工平臺移位傾斜甚至變形。由于加工平臺本身是根據地面坡度調整的,加工平臺的移位會導致平臺的不平整,從而影響鋼筋籠的加工精度,影響鋼筋籠的入槽,造成鋼筋籠安放困難。鋼筋工在加工鋼筋籠時也會因為操作不當,將連接上下兩層鋼筋的拉筋碰到加工臺座,在起吊時會造成鋼筋臺座的整體移位和變形。

圖1 鋼筋籠加工臺座圖

2.3 焊接質量不高,澆筑速度過快

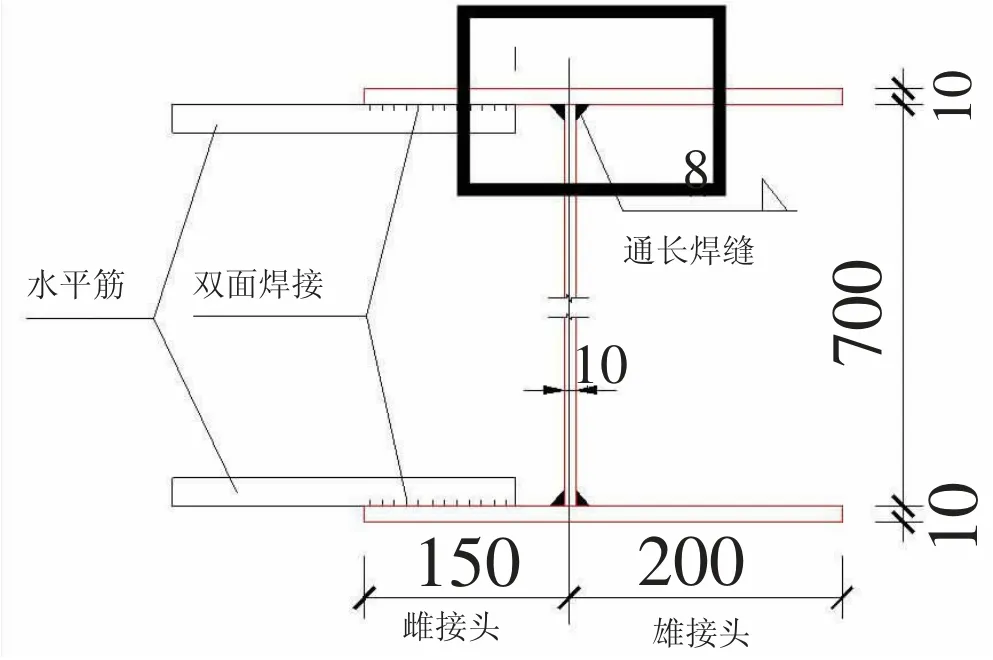

地下連續墻因分幅需要,常常采取工字鋼作為兩個相鄰槽段之間的剛性接頭。按照設計圖紙,工字鋼與鋼筋籠水平筋采取滿焊,形成具有剛度的有效連接(如圖2)。鋼筋籠上層的水平筋(圖2黑框區域)因焊接時需仰焊,然而主筋密布,進入籠內無操作空間,仰焊變得不切實際。在實際施工過程中,焊工因操作難度大,往往只是象征性地點焊,因此該處的焊接質量便不高。[3]

圖2 工字鋼連接大樣圖

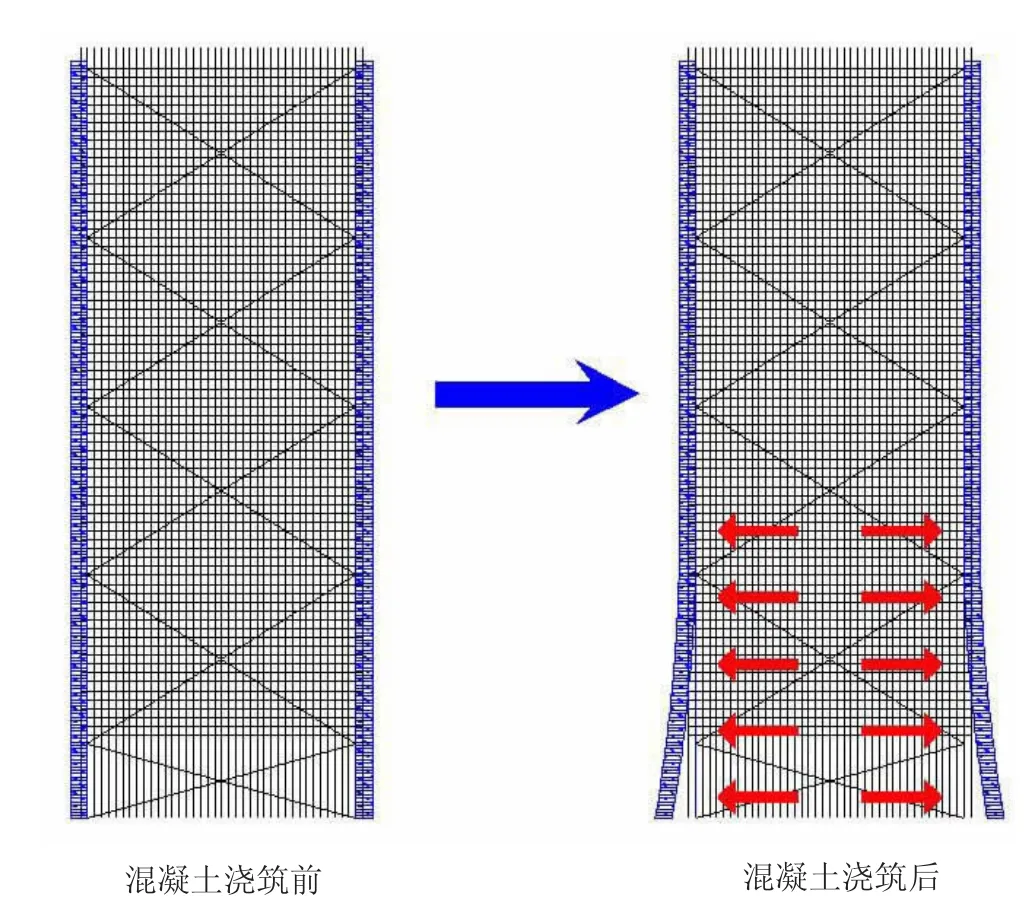

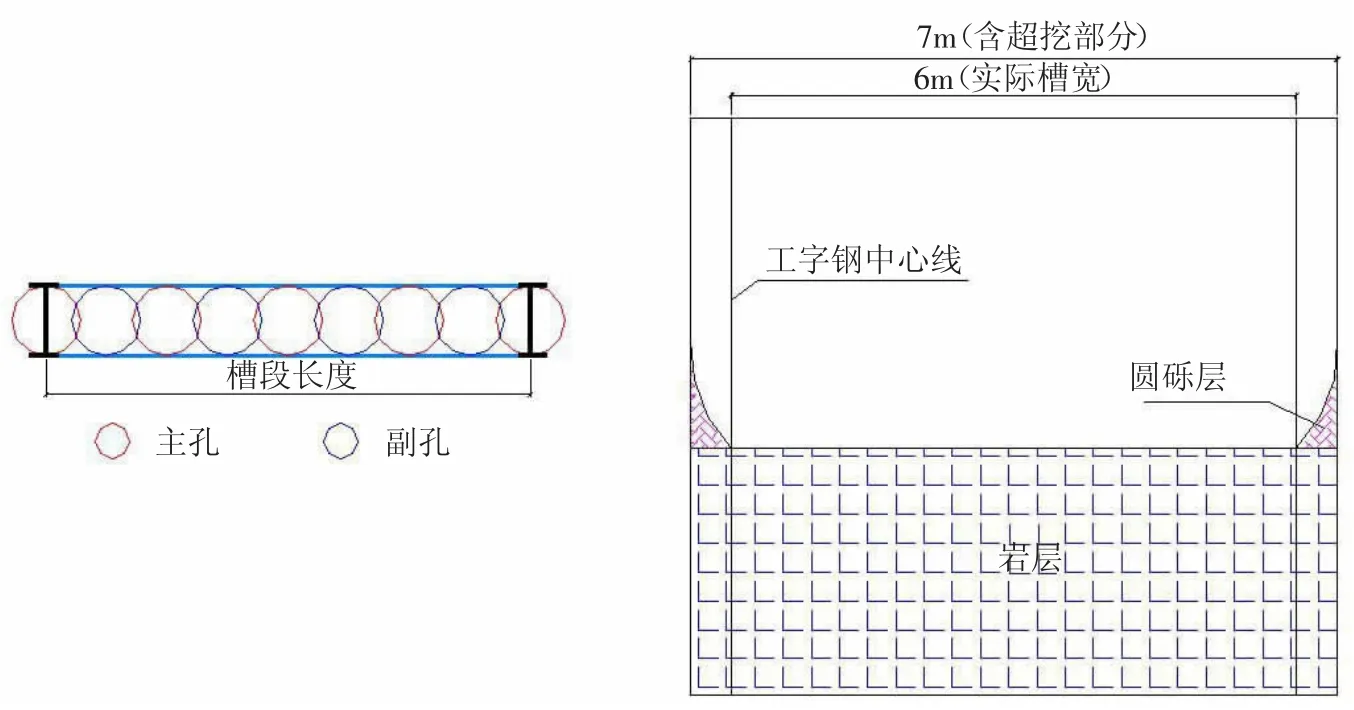

澆筑混凝土時,在混凝土側壓力作用下(如圖3),先行幅鋼筋籠便可能與工字鋼脫開,造成籠底部的工字鋼傾斜和變形,影響后行幅鋼筋籠下放。

圖3 混凝土側壓力作用圖

由于澆筑水下混凝土時,兩邊的工字鋼會對混凝土有約束作用,因此可以假設鋼筋籠兩側工字鋼相當于模板,混凝土澆筑過程中側壓力計算公式如下(取以下兩式的較小值):

對于②式,混凝土初凝時間T0取8h,外加劑修正系數β1取1.2,塌落度修正系數β2取1.15,混凝土澆筑速度取8.3m/h。則F=0.22*24*8*1.2*1.15*2.88=167.9kN

根據施工現場超聲波測量數據和圖表反饋,工字鋼變形一般發生在槽底以上7~11m位置。因此,混凝土澆筑速度過快將影響工字鋼變形,從而影響下一幅鋼筋籠的安放。

2.4 沖擊鉆沖孔偏位

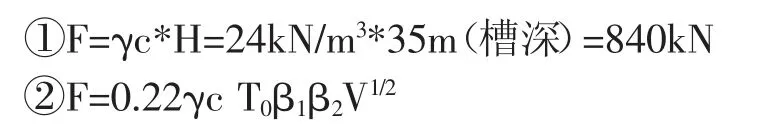

地下連續墻單元槽段成槽采用“三抓”開挖,先挖兩端再挖中間,使抓斗兩側受力均勻。在轉角處部分槽段因一斗無法完全挖盡時,或一斗能挖盡但無法保證兩側受力均勻時,根據現場實際情況在抓斗一側下放特制鋼支架平衡另一側阻力,防止抓斗因受力不均導致槽壁左右傾斜。在穿過巖層時采用沖擊鉆排孔沖擊成槽,用?850圓錐形鉆頭分“主孔、副孔”二序沖擊(如圖4所示),沖擊后再用方形沖錘整修槽段。兩側主孔沖孔時,鉆頭的中心線沿著工字鋼腹板軸線進行沖擊。

圖4 沖孔施工平立面圖

液壓成槽機抓斗“三抓”抓完圓礫層后,因設備自身原因通常無法將墻趾部分抓除干凈,所以會在底部殘留部分圓礫。沖擊鉆沖擊時,因兩層地質松軟不均,墻趾部分圓礫和巖層給予沖擊鉆的反作用力不盡相同,成槽后弧形的圓礫面也會給沖錘以導向作用,致使沖擊鉆向槽段內方向偏斜,從而使得先行幅鋼筋籠無法安放到位。

2.5 回填沙袋不密實,先行幅地下連續墻混凝土繞流

先行幅地下連續墻在成槽時,為保證開挖徹底,開槽時往往沿槽段水平方向兩側各超挖0.5m,超挖部分采取特制接頭箱+沙袋回填,以此保證接頭工字鋼背后空隙填充密實,便于混凝土澆筑時不饒流,不影響后一幅施工。在施工過程中偶爾會出現施工人員一次性填入很多沙袋的情況,造成沙袋卡在工字鋼與未開挖墻體之間,因未及時發現,采取接頭箱插搗埋入時,也無法將沙袋搗至底部,從而在沙袋與沙袋間形成了受力薄弱空洞。混凝土澆筑時,工字鋼可能會因為混凝土側壓力作用而崩裂,形成混凝土繞流通道,崩裂錯臺后的工字鋼也會影響后一幅鋼筋籠下放。

2.6 吊點設置不合理

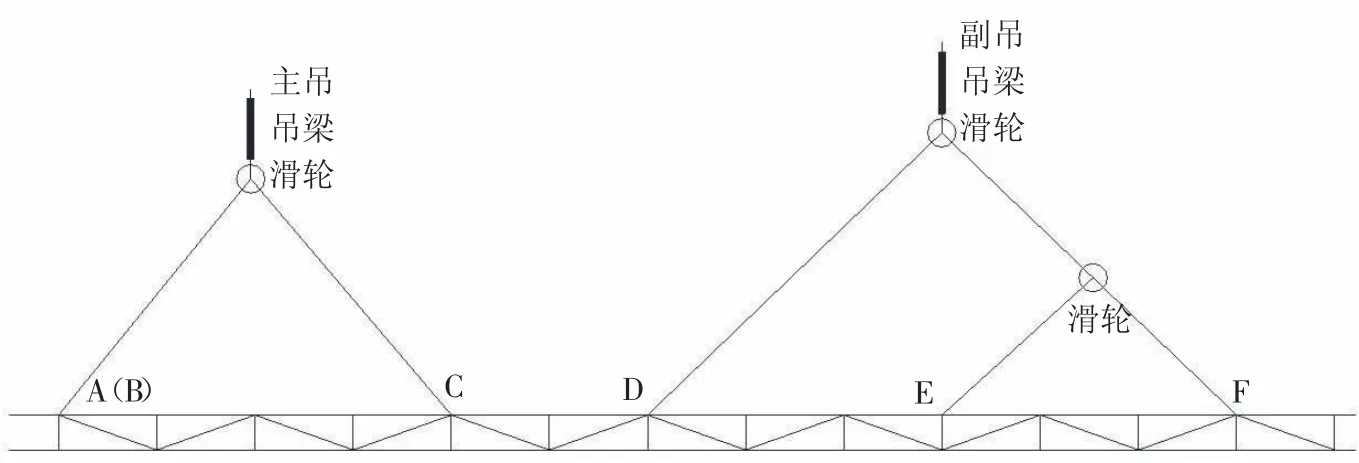

鋼筋籠在吊裝時采取雙機抬吊,采用一臺起重能力強的履帶吊作為主吊,另一臺作為副吊,由兩臺吊共同將分節鋼筋籠水平起吊。一般先將鋼筋籠吊離地面30cm左右,停機檢查吊點的可靠性及鋼筋籠的平衡情況,確認正常后開始緩慢移動主吊及輔吊。鋼筋籠的主副起吊點是根據吊機的起吊能力以及鋼筋籠本身抵抗負彎矩的能力等因素共同設置的。根據彎矩平衡原理,正負彎矩相等是所受彎矩變形影響最小的原理,鋼筋籠吊點位置如圖5所示。

圖5 鋼筋吊點布置圖

如果主副吊點之間的距離越大,則該區域抵抗負彎矩的能力越小,變形越大,整個鋼筋籠籠寬因變形而比槽寬要寬,從而導致鋼筋籠安放困難。

2.7 封口筋間距密,剛度大

地下連續墻鋼筋籠在設計時,考慮了“雌雄接頭”,雌接頭設計為工字鋼,雄接頭設計為封口筋。雄接頭鋼筋籠安放時,封口筋嵌入工字鋼,沿工字鋼形成的“導軌”緩緩下落。常規設計的封口筋密布為15~20cm,導致整個雄接頭的封口筋形成一個剛度較強的整體,在下放過程中難以“柔性”的姿態沿著“導軌”下放,而是剛性的擠壓,給鋼筋籠安放帶來不少困難。

3 預防措施

如前所述,鋼筋籠安放困難對于整個地下連續墻的施工質量影響是巨大的,因此重在預防。在鋼筋籠下設前要對槽形進行加密測試,分析槽形,確保槽形滿足要求后方可鋼筋籠下設,避免鋼筋籠出現無法下設或刮槽現象。在孔口時,副吊抬起后逐步前送,通過滑輪組保持吊點的平衡,直至豎起后重量全部轉移到主吊車上。在鋼筋籠下設時,對準槽段中心軸線,吊直扶穩,緩緩下沉,避免碰撞孔壁。

在鋼筋籠接近至預定高程時,檢查籠體平面位置,如超出標準,則進行調整。當鋼筋籠下設到預定高程時,用槽鋼將鋼筋籠架立在導墻上,并用水準儀校準槽鋼的頂面高程,確保在同一個水平面上。針對前文提到的7個問題,結合施工經驗,可采取以下措施。

3.1 檢查泥漿指標

①清孔前,通過泥漿三組套工具檢查新注入泥漿的指標,尤其是粘度指標;②清孔時,實時監控槽內泥漿變化,著重關注透水地層中泥漿是否劣化,嚴防塌孔、頸縮,核查泥漿比重有無超出規范要求;③清孔完畢后,立即用超聲波測量槽壁垂直度,測量完畢滿足條件后及時起吊安放鋼筋籠。

3.2 定期復核檢查鋼筋籠加工臺座

①鋼筋籠起吊前派專人檢查籠體鋼筋是否與臺座有粘連;②履帶吊起吊半成品鋼筋時要安排司索專門指揮,小心卸放鋼筋,避免對鋼筋籠臺座造成沖擊變形;③嚴禁焊工在鋼筋與臺座結合部位起弧,避免粘連;對鋼筋籠上下主筋之間的拉筋進行可靠固定,防止脫落,勾到加工臺座。

3.3 加強焊接、放緩澆筑速度

①對于上層水平筋與工字鋼之間不宜焊接的部位采取“L”型鋼筋對鋼筋籠水平筋及工字鋼翼板進行幫條焊,尤其是鋼筋籠尾以上11m部位加強焊接質量;②在確保首罐混凝土導管埋深后,隨即放緩混凝土澆筑速度。

3.4 及時糾偏

①成槽機挖至墻趾圓礫層時,首先張開抓斗刮至巖層,抓斗從上至下以高速下放,靠近巖面時晃動抓斗,利用晃動的沖擊力沖刷出一部分墻趾的圓礫;②在抓斗外側焊接鋼板特制的“刮刀”,在沖刷與刮刀的共同作用下清理墻趾部位;③沖擊錘沖擊巖層時,安排技術人員定期檢查槽段內工字鋼部位處的槽深及巖面沖擊情況,如遇沖偏及時采取方錘糾偏。

3.5 分層回填

安放先行幅鋼筋籠后,回填沙袋時,要求工人有序、分層拋填,嚴禁采取挖機傾倒和隨意拋放的形式,每拋填3~5m時用接頭箱插搗密實,確保沙袋間不形成工字鋼背后的受力薄弱點。

3.6 嚴格按方案起吊

嚴格按照經評審后的專項方案施工,嚴格復核受力鋼筋的布置以及吊點設置主副吊吊點位置,起吊前先平吊3~5分鐘,檢查鋼筋籠無變形后方可入槽。

3.7 優化設計

與設計保持有效溝通,及時進行信息交換,共同優化設計方案,在保證受力滿足要求的情況下,減少封口筋數量,一般可優化至25~35cm的間距。

4 處理方法

實際施工中常常遇到起吊前未全方位檢查而造成在安放過程中發現鋼筋籠無法下放到位的情況。遇到此類情況,要通過成槽記錄、超聲波檢測圖像迅速分析原因,根據現場條件檢查鋼筋籠是否有條件可以重新從槽內提起。對于先行幅鋼筋籠,由于存在工字鋼,剛度及整體穩定性較好,可從槽段內緩緩提起;而對于后行幅鋼筋籠,安放鋼筋籠時,由于導管位置的橫向桁架筋全部割除,強行起吊有很大的風險,可采取[18槽鋼沿整個籠寬方向每隔2~4m焊接加固檢查后緩緩提起鋼筋籠,然后及時迅速采取措施,使得鋼筋籠能夠重新安放,減少風險。

5 結語

地下連續墻鋼筋籠的起重吊裝是具有較大風險的,要盡量縮短吊裝安放的時間。在施工過程中,提前采取預防鋼筋籠下發困難的措施,避免出現下放后重新提起的情況,在吊裝安放過程中保證應急機制的有效運行。以上方法均是在實踐中總結出來的,具有較強的實用性,希望給地下連續墻鋼筋籠吊裝安放施工提供一些借鑒。