COSMOSWorks在接地地釘優化設計中的應用

邢 超

(山西銀河電子設備廠,山西 太原 030006)

1 引言

“最優化設計”的本質是將物理模型轉變為數學模型,并選用最優化的方法求解數學模型,從而找到最好的設計方案。其特點是利用計算機進行自動或半自動設計,#以大大提高設計效率,縮短產品的開發周期,降低研發成本。隨著計算機技術的飛速發展和推廣應用,CAE技術作為優化設計的重要工具之一,普遍應用于航天、電子、機械等各個領域。CAE軟件的主體是有限元分析軟件,有限元技術是將求解區域網格化,并利用數學近似的方法求解,其優點是#以適應各種復雜形狀。

在所有CAE軟件中,COSMOSWorks的特點是易學易用,不需要專業的有限元分析經驗,#以作為插件完全整合于SolidWorks中,由于其分析模塊和SolidWorks共享一個數據庫,所以能夠更加準確和快速地為設計人員提供分析參數[1]。

2 COSMOSWorks優化步驟

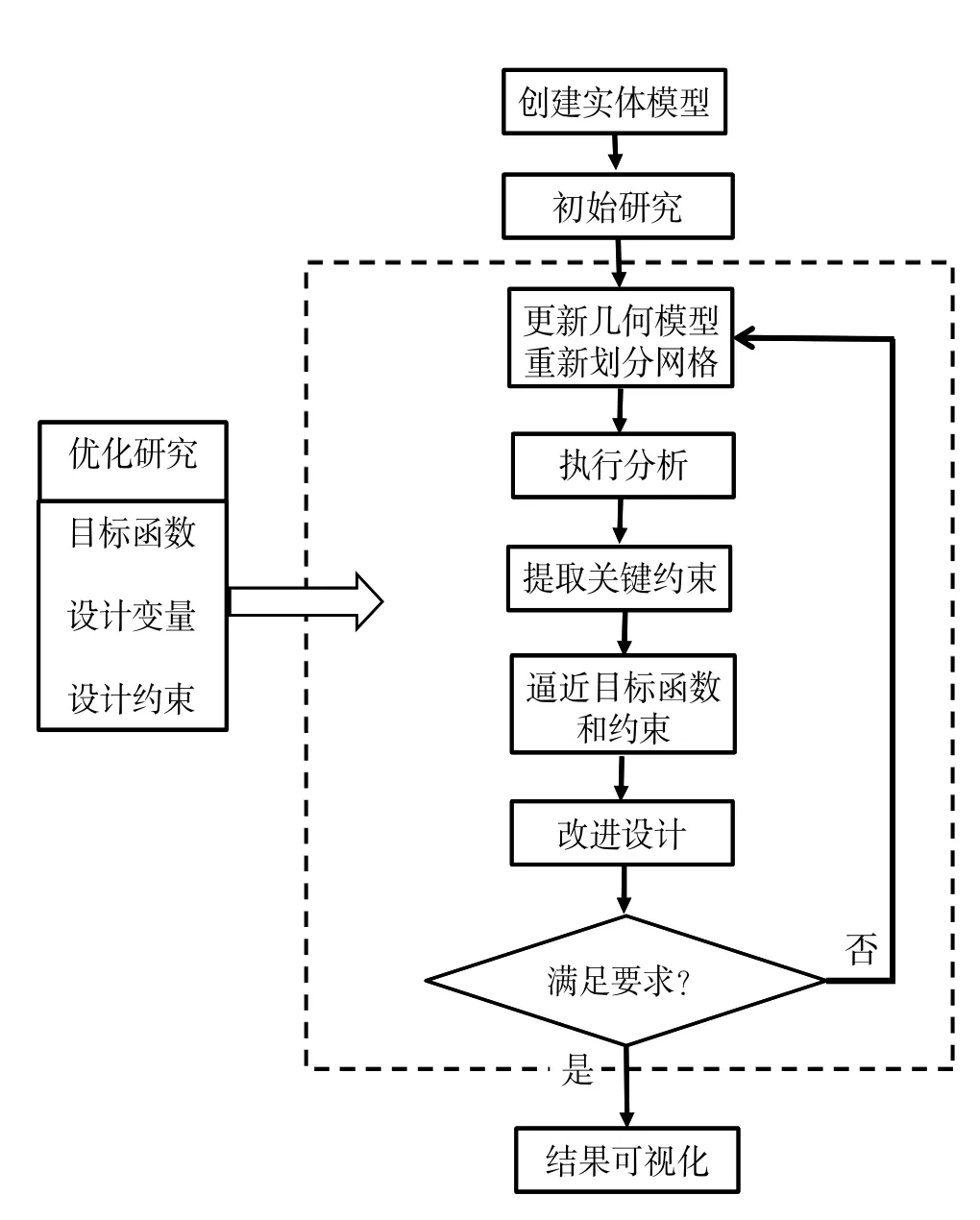

作為一款有限元分析軟件,COSMOSWorks#以進行應力分析、頻率分析、失穩分析、熱分析等工程分析,并擁有精確力分析模塊,性能十分強大,為研發人員提供了完整的分析手段。憑借先進的快速有限元分析技術,能夠使研發人員快速準確地對零部件的結構參數進行分析,實現快速優化設計[2]。其優化分析的求解流程如圖1所示。

圖1 COSMOSWorks進行優化分析的求解流程圖

從圖1中#以看出優化過程分為三大步:

(1)三維建模并定義零件屬性,如材料特性、所受載荷等。

(2)通過有限元庫、材料庫、相關算法以及有限元模塊等相關有限元子系統對零件進行有限元分析。

(3)根據有限元分析結果優化設計。

3 產品設計和計算分析過程

3.1 產品設計

在企業通信車或通信方艙的生產制造過程中,為了避免各種雜波電流對工作信號的影響,確保工作人員和設備的安全,通常均有與大地連接的要求。企業通過接地地釘來實現設備與大地的連接,因此,要求接地地釘必須良好接地,并要有較長的使用壽命。

3.2 試驗測試

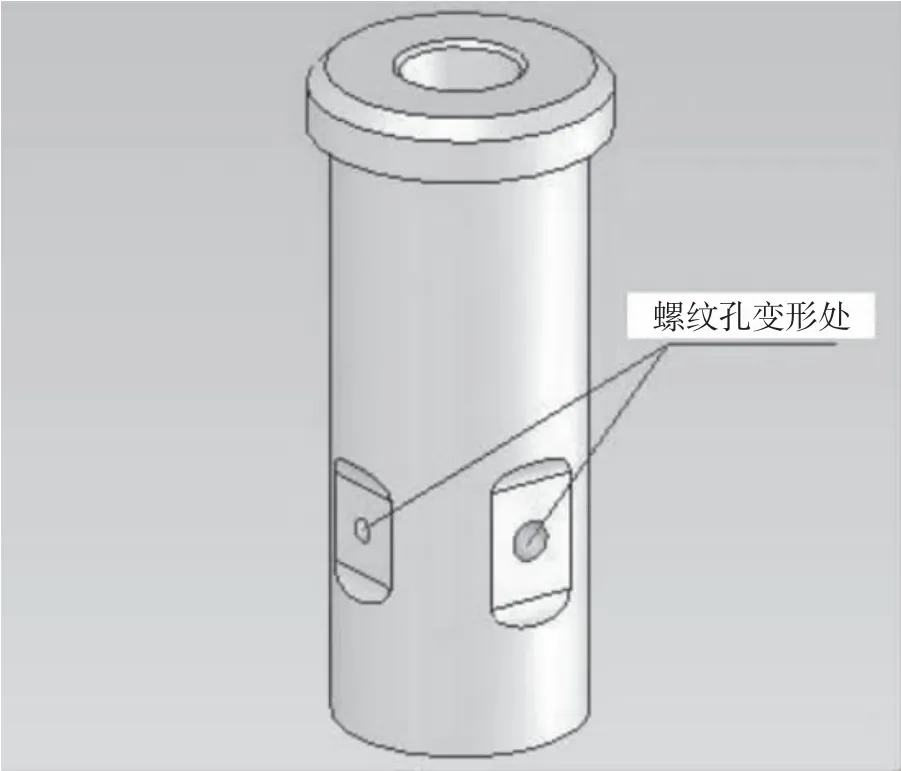

在接地地釘的錘擊試驗過程中,發現接地地釘端頭處的螺紋孔變形,以致無法旋入螺釘。損壞位置見圖2。

圖2 螺紋孔變形處

通過對損壞的接地地釘分析,當接地地釘用大錘敲向大地時,端頭所受到作用力的作用點并不一定在端頭的軸心處,而會偏離端頭的軸心,在端頭受力點處會產生較大的扭矩,從而造成螺紋孔變形。

3.3 工作條件及結構模型

通過分析接地地釘端頭的受力情況,將端頭的受力簡化為2個作用力,并用SolidWorks對接地地釘端頭進行建模。

3.3.1 作用于端頭軸心時的受力情況

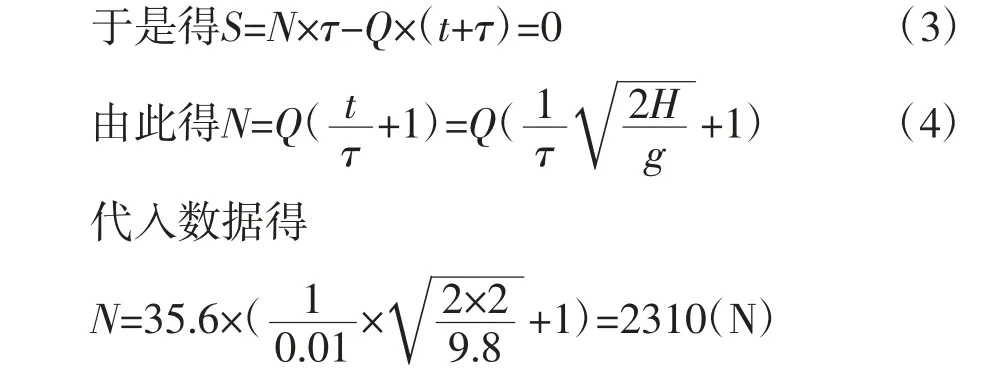

根據實際使用情況,8磅大錘重Q=35.6 N,從高度H=2 m處自由落到端頭上。端頭發生變形,歷時τ=0.01 s。

大錘自由落下H高度時所需的時間為t,根據運動學的公式計算:

根據動量定理:質點動量對時間的導數,等于作用于該質點上所有力的合力。

由接地地釘端頭受力分析#知,v1=0,經過(t+τ)后,v2=0,因此S=0。在這過程中,重力Q的作用時間為(t+τ),它的沖量大小等于Q×(t+τ),反作用力N作用時間為τ,它的沖量大小為N×τ。

利用動量定理公式計算出作用于端頭軸向方向所受的作用力為2310 N。

3.3.2 垂直于接地地釘軸向作用在上端頭的受力情況

實際情況如下:作用在接地地釘端頭上的作用力偏移中心L2=25 mm,力大小為N2=2310 N,端頭的尺寸為L1=80 mm。

根據力矩平衡公式:N1×L1=N2×L2

得出受到垂直于端頭軸向的分力為:

代入數據得:N1=2310×25÷80=721.9 N

利用力矩平衡公式計算出作用于垂直端頭軸向方向所受的作用力為721.9 N[3]。

3.4 邊界條件的處理

當接地地釘用大錘敲向大地過程中,接地地釘端頭受軸向方向的作用力,同時由于大錘敲偏而產生垂直軸向方向的作用力,且還有接地地釘的自重。根據計算,自重所占其他作用力的比重非常小,為計算簡便,只考慮接地地釘端頭所受的軸向方向的作用力和垂直軸向方向的作用力。

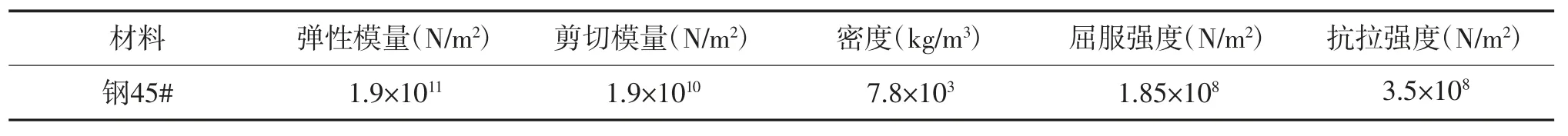

3.5 材料特性

端頭材料采用鋼45#,查閱有關資料,各指標見表1。

表1 材料的各項指標

3.6 有限元分析

把以上參數設置好后,利用COSMOSWorks所推薦的實體網絡劃分,對模型進行計算,結果如下:

3.6.1 應力分析

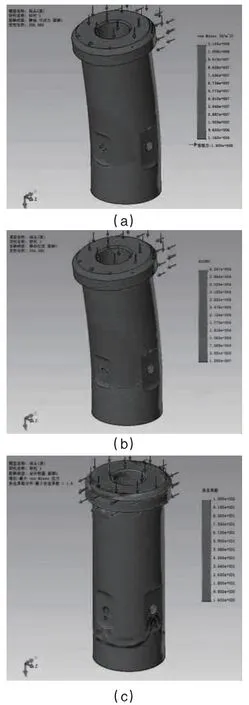

從圖3(a)中#以看出(變形放大比為256.585),最大應力為1.154×108N/m2,位于螺紋孔部位。

3.6.2 應變分析

從圖3(b)中#以看出(變形放大比為256.585),最大應變為4.247×10-4N/m2,位于螺紋孔部位。

3.6.3 最小安全系數

從圖3(c)中#以看出,最小安全系數為1.603,位于螺紋孔部位及螺紋孔周圍部分。#見螺紋孔處為整個接地地釘端頭最薄弱的地方,對接地地釘端頭需優化設計。

圖3 接地地釘端頭的有限元分析結果

4 優化設計

綜合上述有限元分析結果,與在試驗中發現螺紋孔處變形相符合,螺紋孔處應力集中而形成螺紋孔變形。

4.1 優化措施

為保證原安裝方式不改變,要求接地地釘的尺寸保證原尺寸。這樣就不能加大接地地釘端頭的直徑來增加的強度。在不影響使用,不改變接地地釘端頭尺寸的情況下,將螺紋孔位置上移45 mm。

同時將端頭上的倒角增大到5 mm,這樣#保證大錘盡#能敲在端頭的軸心處,減少產生彎曲力矩。

4.2 安全校核

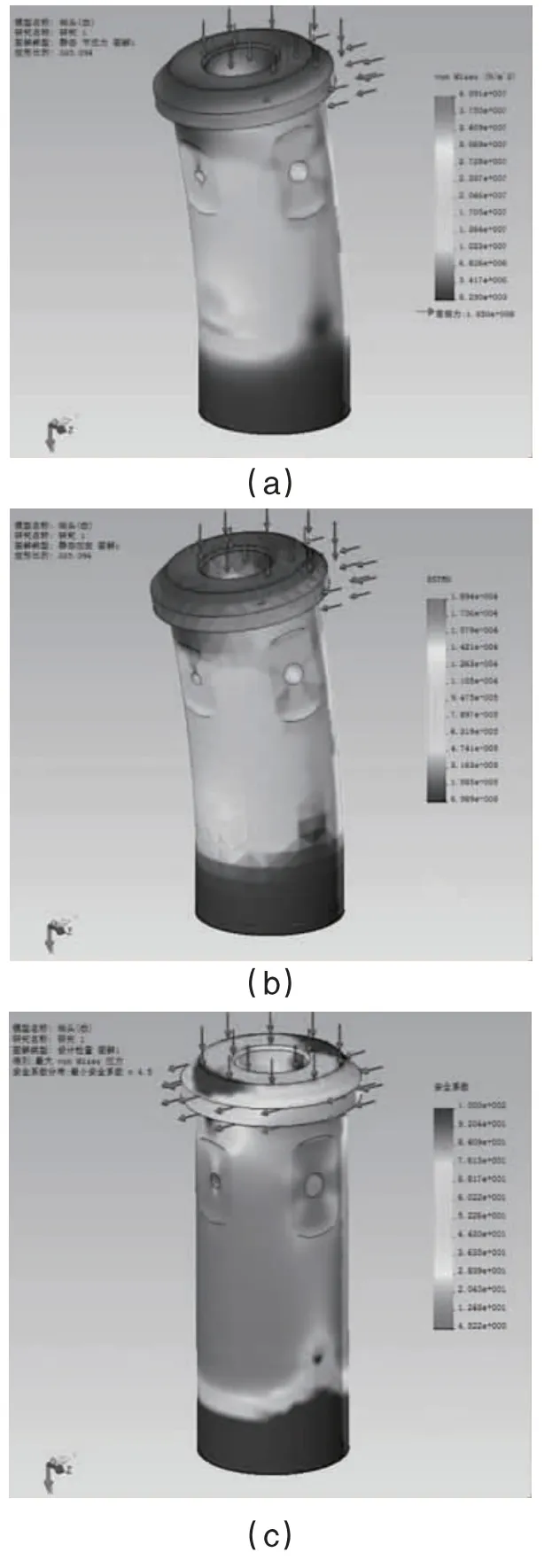

對優化后的接地地釘端頭重新建模,在邊界條件不變的情況下,對其進行COSMOSWorks分析,結果如圖4。

圖4 優化后接地地釘端頭的有限元分析結果

4.2.1 應力分析

從圖4(a)中#以看出(變形放大比為385.094),最大應力為4.091×107N/m2,位于端頭中下部分,而螺紋孔處的應力為3.067×107N/m2。

4.2.2 應變分析

從圖4(b)中#以看出(變形放大比為385.094),最大應變為1.894×10-4,位于端頭中下部分。

4.2.3 最小安全系數

從圖4(c)中#以看出,最小安全系數為4.522,位于螺紋孔部位及螺紋孔周圍部分。雖然只是將螺紋孔位置上移了45 mm,同時將端頭的倒角倒成5 mm,端頭的外形基本沒有變化,#是優化后螺紋孔處所受到的應力減小了73.4%,優化后螺紋孔處的安全系數是原來安全系數的2.82倍[4]。

4.3 優化設計后的試驗情況

經過對接地地釘端頭結構的優化設計,對接地地釘做了錘擊試驗,土質為夯土地。地釘入地21次,平均每次入地錘擊48次,起拔時平均每次錘擊35次。

試驗結果:觀察地釘外表無損傷,接地地釘端頭螺紋處無變形,#以旋入螺釘。

5 結論

(1)#以看出CAE軟件的出現,#使設計者在設計階段,運用計算機的模擬仿真功能,對零件的受力情況進行驗證,并通過其優化設計方案,但是為了保證分析結果的正確性,還需要一定的技巧,如:三維建模的合理性、實體網格的劃分及基本參數的正確與否,都會對分析產生很大影響。總體上講CAE軟件讓我們進行零部件和結構細節部分的分析變得十分方便,而且處理過程也更加簡便。

(2)通過COSMOSWorks應力分析圖,#以很直觀地得到零件的最大應力值、最大應變值及最小安全系數。再根據這些數據優化設計,根據優化后的有限元分析我們#以得出螺紋孔處所受到的應力減小了73.4%,安全系數是原來的安全系數的2.82倍。通過對地釘進行錘擊實驗,得出的實測數據與有限元分析的結果基本一致,#以說明COSMOSWorks的分析結果#以采納[5]。

6 結束語

從上述分析#以看出,要解決地釘端頭受力變形的問題,如果采用傳統設計方法,不僅要計算大量的力學公式,還要通過各種實驗進行驗證,過程復雜繁瑣。而采用CAD/CAE技術后,不僅#以很方便地得到零件的各項參數,如質量、體積、重心、轉動慣性等,還能利用CAE軟件快速得出應力、變形、最小安全系數等參數,使設計者擺脫了繁瑣的校核工作,實現快速優化設計。

目前,優化設計后的接地地釘已經完成錘擊試驗,接地地釘整體完好,螺紋孔處無變形現象,驗證了CAE的分析結果,也完成了接地地釘優化設計的任務。

由此#見,應用CAD/CAE平臺的虛擬仿真技術,#以大大提高產品的開發效率,在保證產品質量的同時,#以明顯縮短產品的開發周期,降低產品的開發成本,對增強企業的市場競爭力具有積極意義。