重烷基苯磺酸中和復配工藝研究

劉玉喜,李世光△

(1.甘肅森瀚石油科技有限公司,甘肅 蘭州 730300;2.甘肅興榮精細化工有限公司,甘肅 蘭州 730097)

隨著油田的開發已進入三次采油階段,三元復合驅油技術充分發揮了表面活性劑、堿、聚合物之間的協同作用,具有高采收率、低成本、性能穩定等優勢,成為國內油田提高采收率的主流技術[1-2]。三元復合驅油體系中的表面活性劑包括陰離子型、非離子型及非離子-陰離子型等[3],應用技術成熟的陰離子表面活性劑包括烷基苯磺酸鹽、石油磺酸鹽、a-烯烴磺酸鹽等。常用的非離子型表面活性劑包括烷醇酰胺類、烷基酚聚氧乙烯醚類等。非離子-陰離子型表面活性劑通常由非離子型表活劑改性制得,含有氧乙烯基團和陰離子基團兩種親水性基團,主要有磺酸酯鹽型、羧酸酯鹽型及磷酸酯鹽型等類型[4]。

以重烷基苯磺酸鹽為代表的陰離子表面活性劑,是最重要、最常用的驅油表面活性劑之一[5]。工業上用重烷基苯與三氧化硫,通過降膜式磺化工藝生產重烷基苯磺酸[6],再與氫氧化鈉堿液進行中和反應制得重烷基苯磺酸鹽成品[7],該磺酸鹽成品為非牛頓型假塑性液體體系[8],粘度較大,工業上通常需要復配一定量的低碳醇(正丁醇、異丙醇等)[9],一方面#有效改善磺酸鹽體系的粘度;另一方面#協同降低油水界面張力。重烷基苯磺酸中和反應過程中,中控指標pH為8~10時結束反應,取樣測定活性物含量和油水界面張力,一般要求油水界面張力為(10-3~10-2)mN/m,活性物最低控制含量為(50±2)%,上述指標合格后進入包裝工序。

1 工藝現狀及問題

重烷基苯磺酸傳統中和復配工藝為:在中和反應釜中先加入配方量,濃度為20%NaOH堿溶液,再加入配方量的磺酸A、磺酸B及低碳醇(通常為正丁醇),在機械攪拌下,進行中和反應。反應過程中,中和反應釜中的各種磺酸單體與NaOH堿液達到高效分散、微觀混合是生產重烷基苯磺酸鹽成品的重要因素。傳統中和工藝受“低碳醇-水”非均相體系影響較大,中和反應不充分,反應時間較長,同批次磺酸、低碳醇原料生產的產品,油水界面張力、活性物含量等指標也會存在差異,不能保證磺酸鹽產品的質量穩定性。針對上述技術問題,甘肅森瀚石油科技有限公司的技術人員報道了一種復配反應釜[10],該復配反應釜釜底設有U型攪拌槳及與其柱形側槳通過軸承連接的兩組旋轉板,反應釜內流體在機械攪拌下流動,旋轉板對規則流動進行阻礙,與此同時,流體對旋轉板的沖力,帶動了U型攪拌槳和旋轉板轉動,提高攪拌均勻性,從而提高原料分散性,中和反應充分,但該設備在生產實踐中,維護成本較大,大規模應用還是有一定的局限性。意大利Ballestra公司應用于十二烷基苯磺酸鹽生產的兩步中和系統,包括兩個階段:(1)第一步將95%磺酸與配方量的堿液在環路反應器進行中和反應;(2)第二步中和后的堿性單體與剩余5%磺酸,在小型攪拌釜內繼續中和反應。美國Chemithon公司同樣應用于十二烷基苯磺酸鹽生產的連續中和工藝,為環路循環反應系統,包括均質器、換熱器及循環泵,均質器出口的pH在線測量儀與加堿泵通過信號線組成pH調節系統,通過調節出料量大小,#控制環路循環反應系統的壓力,從而調整物料在反應系統的停留時間,進而完成連續、高效的中和反應。上述兩步中和工藝和連續中和工藝,都提高了反應物的高效分散,#有效改善中和反應的效率,提高產品質量穩定性,但該工藝對產量的需求還是有一定的局限。大慶油田東昊表面活性劑廠的沈曉峰等[11]報道了一種驅油重烷基苯磺酸鹽中和復配新工藝,該工藝利用均質泵作為均質器,使物料高效混合均勻,完成中和反應,中和效果及產品質量都很理想,但該工藝也僅處于小規模試驗階段,應用于實際生產維護成本也較高。

2 “動態加料”中和工藝

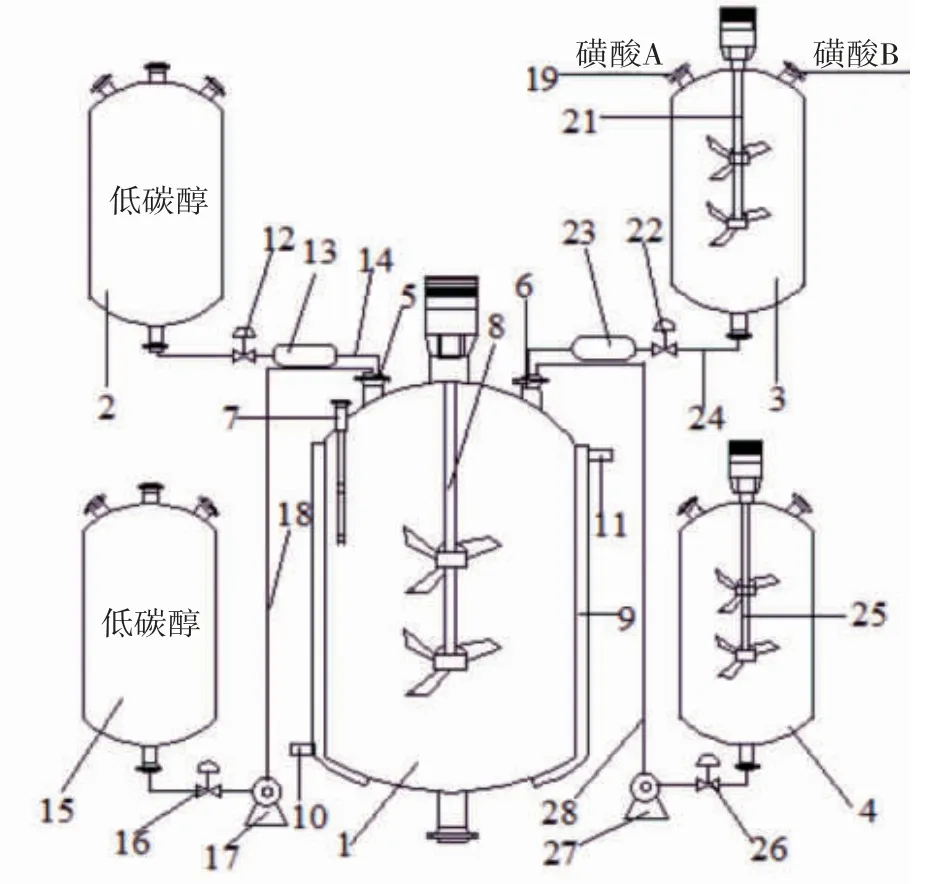

“動態加料”中和復配工藝,即對混合磺酸(磺酸A、磺酸B及其他復配直鏈或支鏈磺酸)與低碳醇(正丁醇或異丙醇)在一定的流量比動態加入中和反應釜,實現在一定的粘度范圍內,完成磺酸與堿的中和反應。反應過程中,減少了水-丁醇非均相體系對中和反應的影響,中和反應效率高,避免了重烷基苯磺酸在該非均相體系中少量分配在低碳醇相內,而影響中和反應不充分的風險,保證了磺酸鹽產品質量的穩定,如圖1為“動態加料”中和復配工藝流程圖,包括中和復配釜,低碳醇儲槽,磺酸混合釜、配堿釜及低碳醇備用儲槽,中和復配釜頂部有低碳醇投料口、反應物投料口及粘度在線監測裝置,粘度在線監測裝置#對重烷基苯磺酸鹽體系的粘度實時監控,及時監測體系在臨界膠束濃度附近較大的粘度,指導操作人員及時調整低碳醇的加入量。低碳醇儲槽底部出口通過一號管線與中和復配反應釜低碳醇投料口連接,一號管線上設置有溶劑流量計和溶劑流量調節閥,通過溶劑流量調節閥,調整低碳醇溶劑的最佳流量,即在一定的粘度范圍體系下,完成動態加酸中和反應。磺酸混合釜頂部設有磺酸A加料口和磺酸B加料口,磺酸A和磺酸B為沸點、碳數目、碳分布及分子量均不相同的兩種磺酸,即行業內技術人員所熟悉的1#磺酸和2#磺酸,在磺酸混合釜內對配方磺酸A、磺酸B充分混合,便于后序的中和反應,也無需來回切換各磺酸管路。磺酸混合釜底部出口通過二號管線與中和復配釜反應物投料口連接,二號管線上設有混合磺酸流量計、混合磺酸流量調節閥,通過混合磺酸流量調節閥方便對混酸加入流量進行調整。配堿釜底部出口通過堿液輸送管線與中和復配釜反應物投料口連接,堿液輸送管線上設有一號閥體和堿液泵,將配方量的NaOH溶液通過堿液泵一次打入復配釜。低碳醇溶劑備用儲槽底部出口通過備用溶劑輸送管線與中和復配釜低碳醇投料口連接,備用溶劑輸送管線上設有二號閥體和備用溶劑泵。在低碳醇和混合磺酸的最佳加入流量比下,中和反應在一定的較低粘度范圍內完成,但是不同批次生產的磺酸物性數據通常都是不同的,流量比工藝數據如果不進行調整,中和反應過程中其粘度控制并不理想,這時候就需要通過低碳醇溶劑備用槽,通過人工控制適當調整體系粘度。中和復配釜釜壁設有冷卻夾套,磺酸中和為強發熱反應,冷卻夾套內的介質#及時將該部分反應熱帶出體系,避免對反應體系產生影響。

圖1 “動態加料”中和復配工藝流程圖

3 工藝試驗

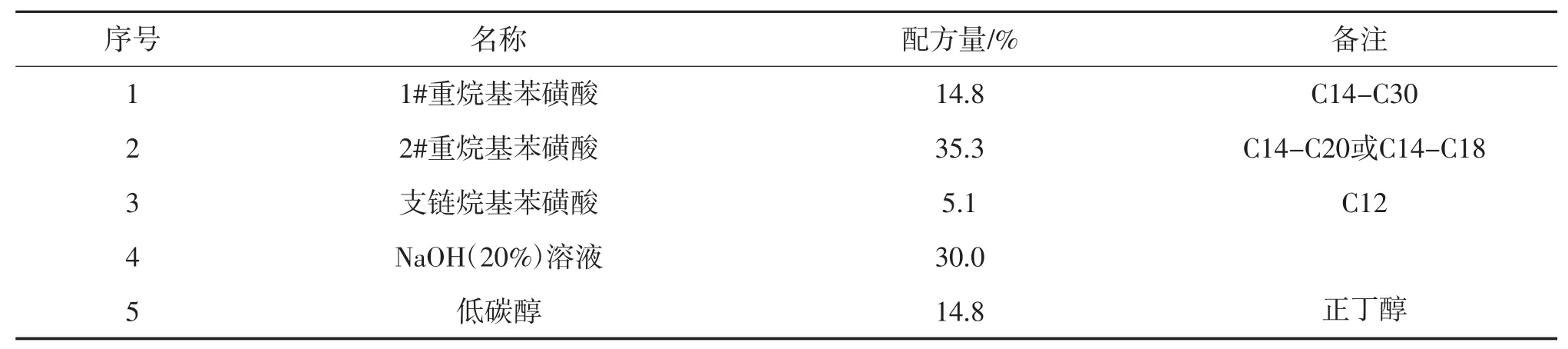

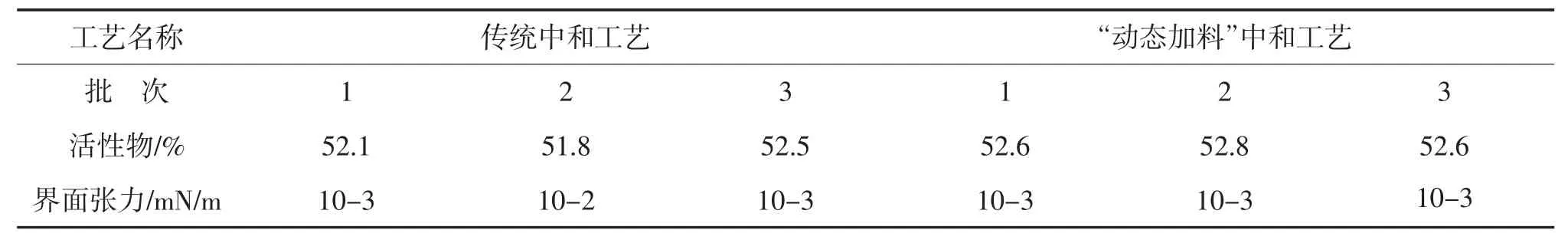

表1為新開發某油田驅油用重烷基苯磺酸鹽體系配方,通過傳統中和工藝和“動態加料”中和工藝分別進行3批次生產試驗(每批次10t產量),其中傳統中和工藝投料時長2~3 h,繼續攪拌8~9 h結束反應。“動態加料”中和工藝控制混合磺酸與低碳醇的加料流量比約7.9∶1,混合磺酸投料時長約4 h,低碳醇投料時長約8.5 h,投料結束繼續攪拌反應1~2 h結束反應,表2為上述6批次試驗產品的檢測結果。

表1 某油田驅油用重烷基苯磺酸鹽體系配方

表2 6批次試驗產品檢測結果

由表2的檢測結果#以看出,“動態加料”中和工藝產品活性物含量和油水界面張力較傳統工藝更穩定。在油水界面張力方面,雖然傳統工藝產品也能達到10-3mN/m超低界面張力,但在油水界面張力儀測定時發現,其在10-3mN/m平衡時間并不理想,逐漸又會上升至10-2mN/m,而“動態加料”中和工藝產品在油水界面張力達到10-3mN/m超低界面張力后#基本穩定。在活性物含量方面,“動態加料”中和工藝也稍高于傳統工藝,原因在于傳統中和反應工藝中,受“低碳醇-水”非均相體系影響較大,重烷基苯磺酸在水相和低碳醇相的溶解性分配,是影響中和反應不充分的因素。“動態加料”中和工藝在反應過程中,“水-丁醇”非均相體系對中和反應的影響較小,中和反應效率高,避免了重烷基苯磺酸在該非均相體系中少量分配在低碳醇相內,而影響中和反應不充分的風險,保證了磺酸鹽產品質量的穩定性。

4 結論

“動態加料”中和復配工藝,通過將磺酸A、磺酸B及其他復配直鏈或支鏈磺酸組成的混合磺酸,與正丁醇、異丙醇等低碳醇,在一定的流量比動態加入中和反應釜,實現在一定的較低粘度范圍內,完成磺酸與堿的中和反應。“動態加料”中和復配工藝,在反應過程中,減少了水-丁醇非均相體系對中和反應的影響,中和反應效率高,避免了重烷基苯磺酸在該非均相體系中少量分配在低碳醇相內,而影響中和反應不充分的風險,保證了磺酸鹽產品質量的穩定。通過與傳統中和工藝進行6批次對比試驗,結果顯示,“動態加料”中和復配工藝產品活性物含量和油水界面張力均優于傳統工藝,且更穩定,具有非常好的工業應用價值。