堆積燃燒清洗稻殼制備SiO2特性

尹德政,閆升太,趙文濤,張毅,何芳

(山東理工大學 交通與車輛工程學院,山東 淄博 255000)

中國稻殼年產量約4 000萬t[1],稻殼燃燒后的稻殼灰是優質的SiO2來源[2-3]。稻殼內K、Ca、Mg、Al、P等雜質元素較多[4],直接燃燒灰中SiO2純度和比表面積較低[5]。 對稻殼進行預處理可以去除雜質元素,并提高稻殼灰的比表面積[6]。水洗和酸洗是研究最多的預處理方式。同時,為保證稻殼灰的性能,燃燒溫度不宜過高[7]。堆積燃燒是一種典型的低溫燃燒方式[8],可自維持、流程簡單、運行成本較低[9]。

目前用堆積燃燒預處理后稻殼方式制備SiO2的研究較少。本文的研究可以為稻殼基SiO2的工業制備提供借鑒。

1 實驗部分

1.1 材料與儀器

稻殼,取自安徽淮南壽縣;去離子水;HCl,分析純。

FA2004B型電子天平;KSW5-12型箱式馬弗爐;DXF-20C型搖擺式粉碎機;Mettler TGA/DSC1-1600型同步熱分析儀;ZXS100e型X射線熒光檢測儀;ASAP 2460型比表面積分析儀。

1.2 物料的工業分析和元素分析

利用粉碎機對稻殼粉碎約20 min后,按固體燃料工業分析方法GB/T 28731—2012進行工業分析。利用元素分析儀,對原稻殼中的C、H、O、N、S元素的百分含量進行檢測。

表1 空氣干燥基稻殼的工業分析和元素分析(%)Table 1 Proximate and elemental analysis of air-dried rice husk(%)

1.3 物料的預處理

1.3.1 水洗稻殼 取200 g稻殼,按照1 g稻殼比10 mL去離子水的比例,將稻殼室溫(20±5)℃浸泡24 h[2]后,以1 cm左右厚度攤晾48 h。

1.3.2 酸洗稻殼 取200 g稻殼,按照1 g稻殼比10 mL的8%HCl溶液的比例,將稻殼室溫浸泡4 h[7], 用去離子水清洗5次(每次時間不少于2 min), 以1 cm左右厚度攤晾48 h。

1.4 堆積燃燒實驗

將裝有不同厚度(2,4,8 cm)稻殼的剛玉坩堝(φ90×85)放于馬弗爐中固定位置,馬弗爐門處開1 cm 左右縫隙,方便空氣進入。打開馬弗爐電加熱,使馬弗爐以10 K/min加熱速率從室溫加熱到設定溫度(450,500,550 ℃),保溫3 h,關閉馬弗爐的電加熱,使馬弗爐內溫度緩慢降低。馬弗爐內溫度降至200 ℃以下時,用坩堝鉗將坩堝從馬弗爐內取出放在空氣中冷卻15 min。然后將坩堝放在固定光強下對稻殼灰樣貌進行拍照記錄。隨后將稻殼灰放入研缽中研磨2 min,收集,用于后續實驗。

1.5 稻殼和稻殼灰的熱重實驗

1.5.1 空白實驗 將套有鉑金坩堝的50 μL氧化鋁坩堝,放入同步熱分析儀中,以10 K/min從50 ℃加熱至950 ℃。加熱過程中,空氣流量為100 mL/min、氮氣流量為20 mL/min。

1.5.2 熱重實驗 稱取8 mg稻殼粉/稻殼灰粉放入套有鉑金坩堝的50 μL氧化鋁坩堝中,實驗條件與空白實驗相同。實驗時,先運行空白實驗,再運行樣品實驗,并記錄扣除空白實驗后的熱流(DSC)及熱重(TG)數據。

1.6 稻殼灰成分和比表面積檢測

利用X射線熒光檢測儀(XRF)測量稻殼灰中SiO2純度和雜質元素含量;利用表面積分析儀(BET)對干燥后的稻殼灰在氮氣氛圍下進行吸脫附測試。

2 結果與討論

2.1 清洗對稻殼灰形貌的影響

稻殼灰顏色越深,灰中殘炭量越高。堆積燃燒上層稻殼灰形貌見圖1。

圖1 坩堝內上層稻殼灰形貌Fig.1 Photos of the rice husk ash on the upper layer of the crucible

a.450 ℃制備;b.500 ℃制備;c.550 ℃制備

由圖1可知,清洗稻殼灰和原稻殼灰在450~550 ℃范圍內均未出現熔融現象;隨馬弗爐溫度升高,酸洗稻殼灰顏色由深色逐漸變為淺色,水洗稻殼灰顏色變化相對較小、原稻殼灰顏色基本不變;當燃燒溫度高于500 ℃后,同種預處理方式稻殼灰顏色基本一致。酸洗稻殼灰顏色最淺,水洗稻殼灰次之,原稻殼灰顏色最深。這表明通過對稻殼進行水洗和酸洗處理,均能促進稻殼的燃盡,且酸洗對稻殼燃燒的促進效果更好。

實驗發現,當馬弗爐控溫>450 ℃時,僅在裝有厚度為8 cm原稻殼坩堝的底部出現大量黑色殘炭,從而使研磨后稻殼灰整體的顏色較深,而水洗和酸洗稻殼灰中,未出現此現象。

2.2 稻殼和稻殼灰的熱重實驗結果

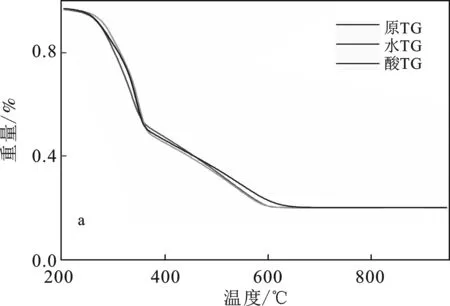

2.2.1 稻殼的熱重實驗結果 原稻殼、水洗稻殼和酸洗稻殼的熱重曲線(TG)、熱失重速率曲線(DTG)和熱流(DSC)曲線見圖2。

由圖2(a)可知,清洗處理不會對稻殼的初始含水率和燃燒后的灰分產生明顯影響。

由圖2(b)可知,稻殼DTG曲線的變化趨勢,將稻殼失重過程分為三個階段。階段Ⅰ為200~380 ℃,對應稻殼中的揮發分析出燃燒階段[10],原稻殼在該溫度范圍內失重速率先增加后減少,在334.7 ℃附近出現最大失重速率峰;水洗稻殼和酸洗稻殼在該溫度范圍內的最大失重速率峰出現溫度比原稻殼出現的溫度更高。階段Ⅱ為380~550 ℃,對應稻殼中固定碳燃燒階段[11]。在該溫度范圍內稻殼的失重速率基本不變,失重速率從高到低依次為原稻殼>水洗稻>酸洗稻殼。階段Ⅲ為550~750 ℃,在該溫度范圍內,3種稻殼的失重速率進一步降低,最終失重速率趨近于零。當溫度高于750 ℃ 后,3種稻殼均不再有明顯失重現象。稻殼的熱重分析結果見表2。

表2 各個階段內質量損失和最大失重峰溫度Table 2 Mass loss at various stages and the temperature of mass loss peak

由表2可知,3種稻殼的失重過程主要集中在階段Ⅰ和階段Ⅱ內,階段Ⅲ內的失重比例小于10%;水洗/酸洗后稻殼在階段Ⅰ內的失重比例略有增加;酸洗后稻殼階段Ⅲ內失重比例增加,這可能是由于酸洗過程除去了稻殼中堿金屬,使堿金屬對稻殼的催化作用減弱導致。

2.2.2 稻殼灰的熱重實驗結果 為確定稻殼灰中殘炭水平,利用同步熱分析儀對稻殼在50~950 ℃之間的失重行為進行了研究。圖3為對STA中的熱失重數據處理得到的稻殼灰中殘炭含量圖。

由圖3可知,稻殼灰的失重可以大致分為兩部分:50~200 ℃之間的失重,主要是由稻殼灰干燥過程引起的;200~950 ℃之間的失重,主要是由稻殼灰中殘炭燃燒引起的。原稻殼灰中殘炭含量受堆積厚度的影響很大,馬弗爐溫度為500 ℃時,當堆積厚度由4 cm增加至8 cm時,稻殼灰中的殘炭量由1.6%提高至12.3%,增加了6.7倍,遠高于由于馬弗爐溫度降低造成的影響;經過清洗后,稻殼灰中殘炭含量受堆積厚度的影響減弱,當馬弗爐溫度大于450 ℃時,同一馬弗爐溫度制備的清洗后稻殼灰中殘炭含量處于同一水平,均在0.5%~1.5%之間。

2.3 清洗對稻殼灰中SiO2純度的影響

稻殼中SiO2純度是判定稻殼灰性能的重要指標。利用XRF對馬弗爐設定溫度550 ℃、堆積厚度為8 cm 的原稻殼灰、水洗稻殼灰和酸洗稻殼灰中SiO2純度和雜質元素含量進行了檢測。結果表明,原稻殼灰中SiO2純度為89.05%,水洗稻殼灰和酸洗稻殼灰中SiO2純度分別為94.77%和98.10%,水洗稻殼灰和酸洗稻殼灰中SiO2純度較原稻殼灰有明顯提高。

由于不同雜質元素在稻殼中的存在位置和賦存形態不同[7],水洗和酸洗對于雜質去除效果也不一致。稻殼灰元素分析結果見圖4。

由圖4(a)可知,原稻殼灰中含量最多的雜質元素為K元素,其次為Ca元素,除此之外還有Mg、Al、Fe、Mn等金屬元素和P、S、Cl等非金屬元素;由圖4(b)可知,水洗或酸洗對稻殼灰中的大部分雜質元素(尤其是K元素,去除率>90%)均有較好的去除效果;水洗對于稻殼中的Ca、Mn元素去除效果較差(<10%),酸洗對這兩種元素的去除效果均在90%以上; 除Al元素外,酸洗對雜質元素的去除效果均優于水洗。 圖5為按本文制備稻殼灰中SiO2純度與文獻中SiO2純度的對比。

由圖5可知,未經處理直接燃燒得到的稻殼灰中SiO2純度一般低于90%[5],對稻殼進行預處理后燃燒可以顯著提高燃燒后灰中的SiO2純度。按本文中方法制備稻殼灰中SiO2純度處于較高水平。

圖5 稻殼灰中SiO2純度與文獻對比:Fig.5 Comparison of SiO2 content of rice husk ash in this paper with literature簡易焚燒爐中焚燒[5];C12H25SO4Na溶液浸泡10 min,馬弗爐中600 ℃焚燒2 h[12];1 mol/L硝酸溶液浸泡,馬弗爐中800 ℃焚燒6 h[9]; 0.35 mol/L檸檬酸溶液中80 ℃浸泡2 h,馬弗爐中800 ℃焚燒2 h[13];0.1 mol HCl浸泡90 min,馬弗爐中700 ℃焚燒2 h[14]

2.4 清洗對稻殼灰比表面積的影響

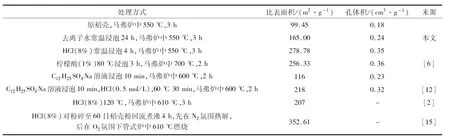

利用BET對溫度550 ℃、堆積厚度為8 cm的原稻殼灰、水洗稻殼灰和酸洗稻殼灰的比表面積進行了檢測,結果見表3。

表3 不同制備方式得到的稻殼灰比表面積和孔體積對比Table 3 Comparison of specific surface area and pore volume of rice husk ash obtained using different preparation methods

由表3可知,原稻殼灰的比表面積為99.45 m2/g,孔體積為0.18 cm3/g,水洗稻殼灰和酸洗稻殼灰的比表面積分別為165.00,278.78 m2/g,孔體積為0.24,0.35 cm3/g,水洗稻殼灰和酸洗稻殼灰的比表面積和孔體積較原稻殼灰都有明顯提高。

由于預處理方式和燃燒條件差異,文獻中關于稻殼灰的比表面積的報道多處于50~400 m2/g之間,顧珊所制備的稻殼灰的比表面積為已報道的稻殼熱解法制備稻殼灰的最高比表面積[15],但是未提供孔體積數據,且預處理過程復雜。

3 結論

(1)清洗處理,可以促進稻殼的堆積燃燒,減少稻殼堆積燃燒灰中的殘炭量,并減弱灰中殘炭量受堆積厚度的影響,同時稻殼灰中SiO2純度和灰的比表面積都有增加,孔體積也有一定提高。

(2)水洗和酸洗稻殼,在550 ℃、堆積厚度為8 cm 條件下制備的稻殼灰中,殘炭量分別為0.6%和1.1%,灰中SiO2的純度分別為94.77%和98.10%,灰的比表面積分別為165.00,278.78 m2/g,較原稻殼灰性能提升明顯。