高性能SiO2氣凝膠材料的制備及其保溫隔熱性能研究*

王 景,張驛賓

(1. 黃淮學院 建筑工程學院,河南 駐馬店 463000;2. 河南誠達恒信工程造價咨詢有限公司,河南 駐馬店 463000)

0 引 言

隨著現代科技的不斷發展和進步,人們對能源的消耗也越來越大,據統計,化石能源作為人類生存和發展的基礎占世界能源消費總量的86%,能源危機日益嚴重,除了發展核能、水力、地熱等其他形式的能源以外,開展節能降耗工作的任務已經迫在眉睫[1-5]。在建筑領域,耗能最大的就是墻體材料,如果將節能保溫材料應用到建筑方面,就能夠有效把能源的損耗度降低,不僅可以有效利用資源,減少不必要的能耗和電耗,還能夠促進我國建筑業的發展[6-9]。通常的保溫建筑材料不僅要求導熱系數小于0.12 W/(m·K),還要具有較低的密度和大于40%的孔隙率[10-11]。目前,常用的保溫隔熱建筑材料主要有聚乙烯泡沫、膨脹珍珠巖和巖棉等,但這些材料均存在著導熱系數較大或有毒性等問題[12-14]。氣凝膠材料主要是由納米粒子之間相互堆積形成的三維網格結構的材料,因具有較低的導熱系數、高的孔隙率和較高的耐高溫性能而逐漸被關注,目前廣泛應用于保溫建筑、航空航天和環境保護等領域[15-19]。張鴻宇等分別以低密度玻璃纖維、石英纖維、碳纖維針刺預制體為增強體,制備出不同的纖維針刺預制體增強酚醛氣凝膠復合材料,研究發現,酚醛氣凝膠與纖維預制體形成了良好的界面結構,復合材料具有較低的密度和室溫熱導率,其中碳纖維對復合材料的增韌補強效果最優[20]。近年來,有關氣凝膠材料在保溫節能降耗方面的研究越來越多,特別是具有納米多孔結構的SiO2氣凝膠,因其具有高的孔隙率和比表面積、低的導熱系數和密度等優異性能,在結構優化、力學性能提升、熱學性能改善等方面取得了良好進展[21-22]。朱召賢等將TiO2和ZrO2摻入到Al2O3-SiO2氣凝膠中,以莫來石纖維氈為增強相制備出氣凝膠復合材料,研究發現TiO2和ZrO2的摻雜可以有效阻止氣凝膠在高溫下的塌陷和團聚,提高氣凝膠的強度,改善材料的高溫隔熱性能[23]。Yu等采用SiO2沉積法在老化過程中合成了具有高熱穩定性和機械性能的Al2O3-SiO2氣凝膠(Si-ASA),研究了Si-ASA的比表面積和結晶活化能等,結果表明,SiO2沉積可以通過顆粒生長和骨架粗化抑制顆粒間的粘性流動,提高骨架強度,并通過在體系中形成更多的Si-O-Al鍵來抑制γ-Al2O3的生長,這對設計具有高熱穩定性的超絕熱材料具有重要意義[24]。本文選擇SiO2氣凝膠為研究對象,以草酸作為酸催化劑,研究了酸催化劑用量對氣凝膠材料結構及性能的影響,力求制備出性能最優的氣凝膠材料。

1 實 驗

1.1 實驗試劑和儀器

正硅酸乙酯(TEOS):分析純,天津市科密歐化學試劑有限公司;十六烷基三甲基溴化銨(CTAB):分析純,天津市科密歐化學試劑有限公司;N,N-二甲基甲酰胺(DMF):分析純,國藥集團化學試劑有限公司;草酸:分析純,天津市富宇精細化工有限公司;三甲基氯硅烷(TMCS):天津市富宇精細化工有限公司;氨水:分析純,國藥集團化學試劑有限公司;無水乙醇:分析純,國藥集團化學試劑有限公司;去離子水:實驗室自制。

X射線衍射儀:XRD-7000,焦距為150 mm,波長范圍為130~250 nm,日本島津;冷場發射掃描電鏡:SU8010,日本Hitachi;傅立葉變換紅外光譜儀:VERTEX 70,德國布魯克光譜儀器公司;低溫氮吸附測試分析儀:V-Sorb 2800p,北京金埃譜科技有限公司;全自動比表面積與孔隙度分析儀:Gemini VII 2390系列,美國麥克儀器公司;熱失重分析儀:TGA/SDTA851e,瑞士Mettler-Toledo公司;導熱系數測定儀:DR3030,滄州華恒試驗儀器有限公司;真空烘箱:DZF-6050,上海新苗醫療器械有限公司。

1.2 樣品制備

通過溶膠-凝膠法來制備SiO2氣凝膠:硅源選擇正硅酸乙酯(TEOS),N,N-二甲基甲酰胺(DMF)為干燥控制劑,三甲基氯硅烷(TMCS)為疏水改性劑,十六烷基三甲基溴化銨(CTAB)為表面活性劑,酸催化劑為草酸,堿催化劑為氨水。按照摩爾比23∶1稱取去離子水和TEOS,均勻混合后攪拌15 min,加入0.05 g的表面活性劑CTAB,室溫條件下攪拌15 min,加入濃度為0.3 mol/L的草酸溶液后將混合液放入60 ℃水浴條件下進行水解反應30 min,加入5 mL的DMF溶液攪拌均勻,將堿催化劑1 mol/L的氨水溶液共1 mL加入到混合液中攪拌15 min,隨后將混合液放入50 ℃的干燥箱中老化處理5 h,老化完成后放入提前配置好的20%(體積分數)TMCS的無水乙醇溶液進行疏水處理20 h,處理完成后將濕凝膠放入干燥箱中50 ℃下干燥10 h,即得到不同酸催化劑用量的SiO2氣凝膠材料。

2 結果與討論

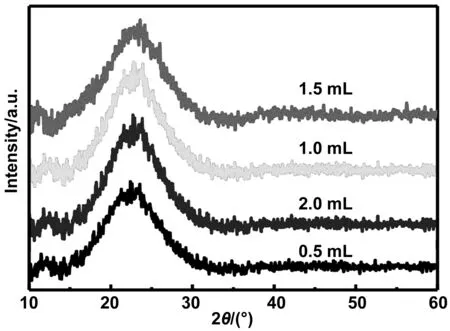

2.1 SiO2氣凝膠的XRD測試

圖1為不同草酸用量下制備的SiO2氣凝膠的XRD圖。從圖1可以看出,所有SiO2氣凝膠材料在15°~30°處均出現了一個彌散峰,說明SiO2氣凝膠是非晶體結構;圖中沒有出現其他新的衍射峰,說明草酸用量的增加不會產生新產物;隨著草酸用量的增加,SiO2氣凝膠材料的特征峰強度逐漸升高,且更加尖銳,當草酸用量為2.0 mL時,特征峰強度最高。說明草酸用量的增加提高了SiO2氣凝膠的結晶度。

圖1 SiO2氣凝膠的XRD圖Fig.1 XRD patterns of silica aerogels

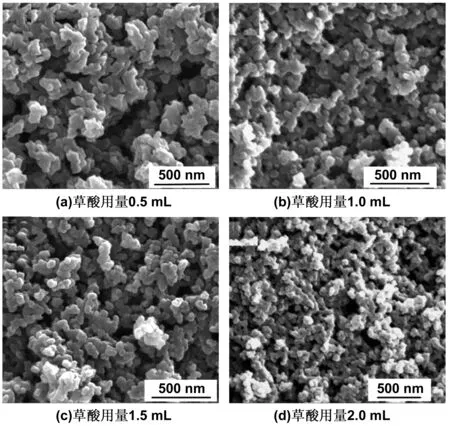

2.2 SiO2氣凝膠的SEM測試

圖2為不同草酸用量下制備的SiO2氣凝膠的SEM圖。從圖2可以看出,所有SiO2氣凝膠都是由顆粒相互連接堆積形成的,具有連續的網狀納米結構,顆粒尺寸約為70~90 nm。從圖2(a)可以看出,當草酸用量為0.5 mL時,顆粒之間存在著較大間隙,顆粒尺寸稍大且不均勻。從圖2(b)和(c)可以看出,隨著草酸用量的增加,顆粒的收縮程度逐漸加劇,顆粒尺寸逐漸變小,顆粒之間較大尺寸的孔隙也逐漸減少,當草酸用量為1.5 mL時,顆粒尺寸和分布最為均勻,形貌最佳。從圖2(d)可以看出,繼續增加草酸用量到2.0 mL時,局部出現輕微的顆粒團聚現象,這是由于草酸用量較多,酸堿溶液混合后堿催化劑過少,縮聚反應進行不完全使體積收縮導致的。

圖2 SiO2氣凝膠的SEM圖Fig.2 SEM images of silica aerogels

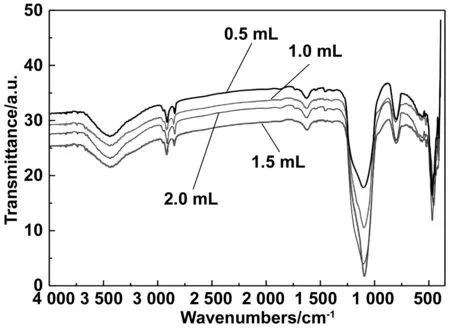

2.3 SiO2氣凝膠的FT-IR測試

圖3為不同草酸用量下制備的SiO2氣凝膠的FT-IR光譜圖。從圖3可以看出,在不同草酸用量下,所有氣凝膠均沒有出現其他的振動峰,說明草酸用量的變化沒有改變SiO2氣凝膠的主體結構。由圖3可知,在3 449和1 634 cm-1處出現的為吸附水的—OH反對稱伸縮振動峰和彎曲振動峰,在2 969 cm-1處出現的為—CH3的反對稱伸縮振動峰,在2 786 cm-1處出現的微弱的振動峰為—CH2的反對稱伸縮振動峰,這是由于表面活性劑CTAB的殘留造成的,在1 269 cm-1處出現的為Si—CH3的振動峰,在1 100 cm-1處的強吸收峰為Si—O—Si的反對稱伸縮振動峰和對稱伸縮振動峰,說明SiO2氣凝膠主要由Si—O—Si鍵組成。

圖3 SiO2氣凝膠的FT-IR光譜圖Fig.3 FT-IR spectra of silica aerogels

2.4 SiO2氣凝膠的孔結構分析

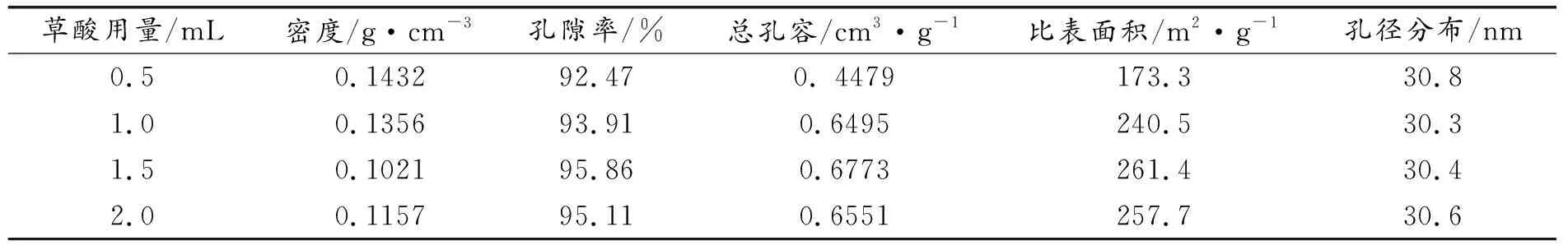

利用全自動比表面積與孔隙度分析儀對SiO2氣凝膠的比表面積、孔隙率和孔徑進行測試,介質為N2,測試溫度-190 ℃,孔隙率P按照式(1)進行計算,測試及計算結果如表1所示。

(1)

式中:ρb為SiO2氣凝膠的體積密度,kg/m3;ρs為SiO2氣凝膠的骨架密度,統一定為1 900 kg/m3。

表1為SiO2氣凝膠的孔參數。從表1可以看出,隨著草酸用量的增加,SiO2氣凝膠的密度呈現出先降低后升高的趨勢,孔隙率、總孔容和比表面積則呈現出先升高后降低的趨勢,孔徑分布受草酸用量變化的影響不大,均在30~31nm之間。當草酸用量為1.5 mL時,SiO2氣凝膠的密度達到最低值0.1021 g/cm3,孔隙率、總孔容和比表面積達到了最大值,分別為95.86%、0.6773 cm3/g和261.4 m2/g。分析原因為當草酸用量為0.5 mL時,酸量較少導致對正硅酸乙酯的催化效果較弱,水解反應不充分,縮聚效果差使骨架強度降低,在SiO2氣凝膠的干燥過程中出現了較大程度的收縮,使得密度增大、孔隙率較小;當草酸用量為1.0和1.5 mL時,隨著草酸用量的增加,水解反應越來越充分,體積收縮變小,導致密度變小、孔隙率逐漸提高,總孔容和比表面積也隨之增大;當草酸用量增加至2.0 mL時,過量草酸消耗了氨水的量,導致縮聚反應進行不完全,在干燥過程中體積收縮增大,導致密度輕微升高、孔隙率輕微降低。

表1 SiO2氣凝膠的孔參數Table 1 Pore parameters of silica aerogels

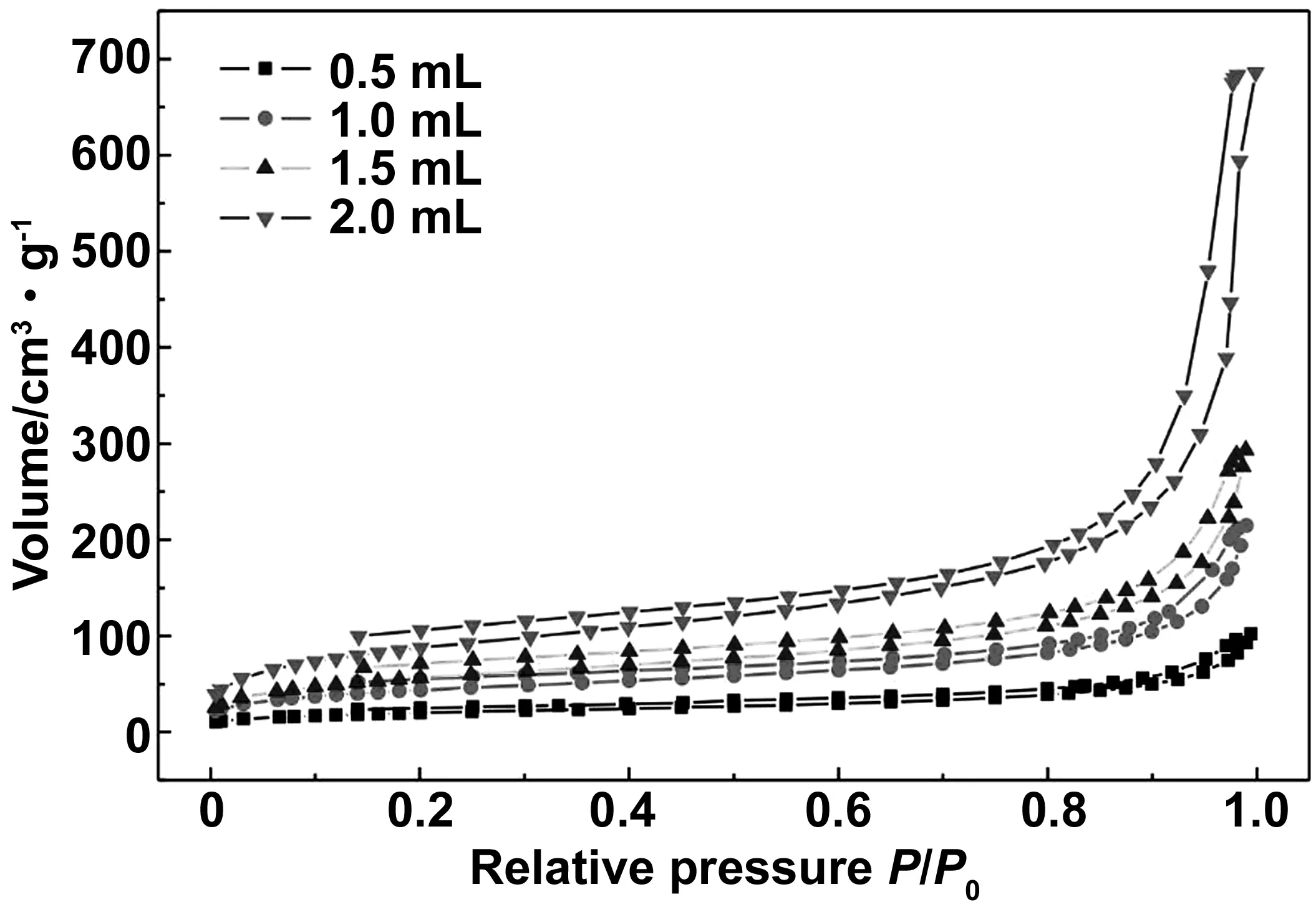

圖4為不同草酸用量下制備的SiO2氣凝膠的吸附-脫附曲線。從圖4可以看出,所有曲線均屬于IV型等溫吸附-脫附曲線,都出現H3型滯后環,隨著相對壓力的升高,曲線沒有出現明顯的飽和吸附平臺,說明SiO2氣凝膠材料中的氣孔形狀主要由粒子堆積形成,這也與SEM分析結果相吻合。

圖4 SiO2氣凝膠的的吸附-脫附曲線Fig.4 Adsorption-desorption curves of silica aerogels

2.5 SiO2氣凝膠的熱穩定性分析

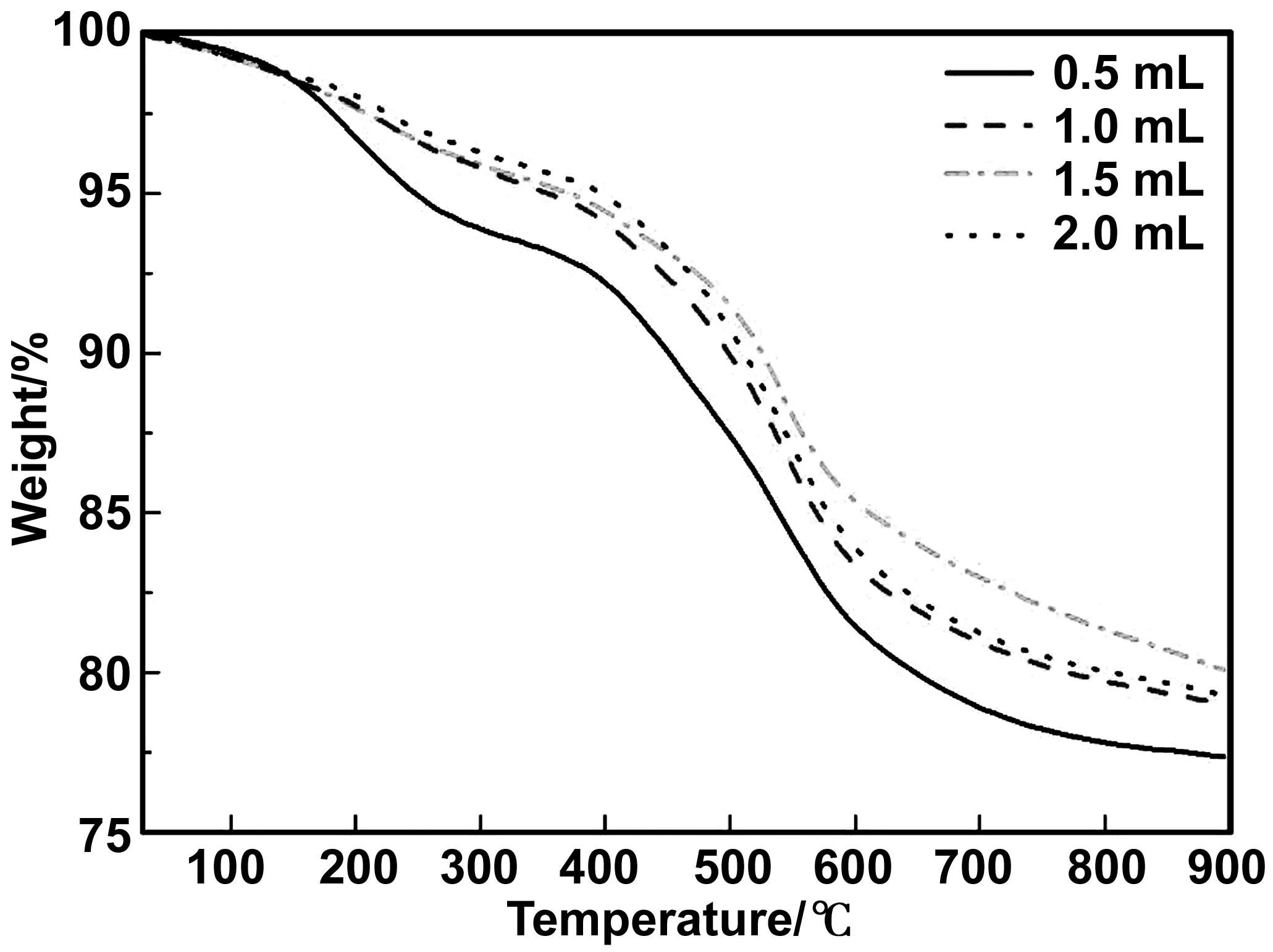

圖5為不同草酸用量下制備的SiO2氣凝膠的熱失重曲線。從圖5可以看出,SiO2氣凝膠在0~332 ℃處出現了較平緩的失重,這是SiO2氣凝膠孔隙和表面存在的少量水和乙醇蒸發導致的;在320~608 ℃出現了快速失重,這主要是疏水基團-CH3的氧化放熱所致;溫度繼續升高至900 ℃時,SiO2氣凝膠出現了親水性質,質量變化逐漸趨于平緩。此外,由圖5可知,當草酸用量≤1.5 mL時,SiO2氣凝膠的質量損失逐漸減小;當草酸用量為1.5 mL時,質量損失最小,熱穩定最好;當草酸用量增加至2.0 mL時,質量損失出現輕微增大。這是因為在一定范圍內,隨著草酸用量的增加,SiO2氣凝膠的殘炭率逐漸升高,耐高溫性逐漸增大,熱分解溫度逐漸升高,使得樣品的質量損失減小,熱穩定性增強;但過量的草酸摻雜,使得局部出現顆粒團聚,在升溫過程中容易吸熱揮發導致質量損失較大。整體來看,樣品在900 ℃高溫下的熱失重曲線逐漸趨于水平,說明制備的SiO2氣凝膠可承受900 ℃的高溫,能夠滿足建筑領域超高性能隔熱保溫材料的使用要求。

圖5 SiO2氣凝膠的熱失重曲線Fig.5 Thermogravimetric curves of silica aerogels

2.6 SiO2氣凝膠的導熱性能測試

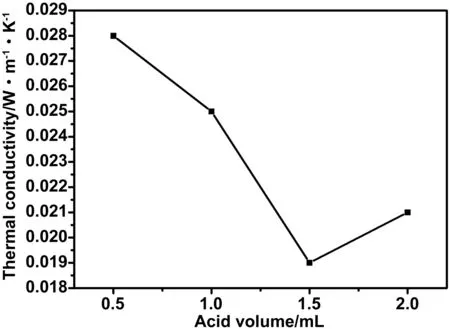

導熱系數越小,保溫隔熱性能越優異,對于隔熱保溫建筑材料而言,通常要求導熱系數≤0.2 W/(m·K),才能取得良好的保溫節能效果[25]。將SiO2氣凝膠材料制備成15 mm×15 mm×10 mm的樣品,把兩塊相同尺寸的樣品緊密堆積,探頭插至樣品的中部,采用導熱系數測定儀對氣凝膠的導熱系數進行測定。

圖6為不同草酸用量下制備的SiO2氣凝膠的導熱系數測試數據。從圖6可以看出,隨著草酸用量的增加,SiO2氣凝膠的導熱系數先降低后升高,當草酸用量為1.5 mL時,SiO2氣凝膠的導熱系數達到最低值0.019 W/(m·K)。樣品導熱系數的變化趨勢與孔隙率變化一致,當草酸用量較少時(0.5 mL),催化效果較弱導致水解反應不充分,氣凝膠的收縮程度較大,使得孔隙率較小、導熱系數較大;隨著草酸用量的增加(1.5 mL),水解反應充分,體積收縮變小,使得孔隙率逐漸增大、導熱系數逐漸降低,保溫隔熱性能提高;但過量的草酸(2.0 mL)會導致縮聚反應進行不完全,使得孔隙率降低、導熱系數增大,保溫性能降低。由此可見,當草酸用量為1.5 mL時,SiO2氣凝膠的導熱性能最佳。

圖6 SiO2氣凝膠的導熱系數Fig.6 Thermal conductivity of silica aerogels

3 結 論

制備了一系列不同草酸用量的SiO2氣凝膠材料,通過分析氣凝膠的晶體結構、微觀形貌、孔結構和導熱性能,得出如下結論:不同草酸用量下制備的SiO2氣凝膠均為非晶體結構,草酸用量的增加提高了氣凝膠的結晶度,但沒有改變SiO2氣凝膠的主體結構;所有SiO2氣凝膠都是由顆粒相互連接堆積形成的,具有連續的網狀納米結構,顆粒尺寸約為70~90 nm,當草酸用量為1.5 mL時,顆粒尺寸和分布最為均勻,形貌最佳;隨著草酸用量的增加,SiO2氣凝膠的密度呈現出先降低后升高的趨勢,孔隙率、總孔容和比表面積則呈現出先升高后降低的趨勢,孔徑分布受草酸用量變化的影響不大;SiO2氣凝膠材料中的氣孔形狀主要由粒子堆積形成,當草酸用量為1.5 mL時,SiO2氣凝膠的密度達到最低值0.1021 g/cm3,孔隙率、總孔容和比表面積達到了最大值,分別為95.86%、0.6773 cm3/g和261.4 m2/g;熱穩定性分析可知,制備的SiO2氣凝膠可承受900 ℃的高溫;隨著草酸用量的增加,SiO2氣凝膠的導熱系數先降低后升高,當草酸用量為1.5 mL時,SiO2氣凝膠的導熱系數達到最低值0.019 W/(m·K)。綜合分析可知,當草酸用量為1.5 mL時,SiO2氣凝膠材料的保溫隔熱性能最佳。